Transportasi Generasi dan Penggunaan Skala Pabrik

Transportasi Generasi dan Penggunaan Skala Penggilingan

Mill scale adalah permukaan serpihan baja pengerjaan panas dan dibentuk oleh oksidasi permukaan baja selama operasi pemanasan ulang, pengkondisian, pengerolan panas, dan pembentukan panas. Ini adalah salah satu limbah yang dihasilkan di pabrik baja dan mewakili sekitar 2% dari baja yang dihasilkan. Ini adalah lapisan rapuh keras dari beberapa lapisan berbeda dari oksida besi yang terbentuk selama pemrosesan baja dan terutama terdiri dari oksida besi dan mungkin mengandung berbagai jumlah oksida dan spinel lain, elemen dan senyawa jejak. Baja mudah terkelupas.

Karakteristik skala pabrik

Skala pabrik biasanya ada pada baja canai dan sering disalahartikan sebagai primer berwarna biru. Suhu permukaan yang sangat tinggi dikombinasikan dengan tekanan rolling yang tinggi menghasilkan permukaan abu-abu kebiruan yang halus.

Di bawah inspeksi visual, skala pabrik muncul sebagai bubuk logam hitam yang terdiri dari partikel kecil dan serpihan. Keadaan fisiknya padat dan berbentuk bubuk. Berat jenis skala pabrik berada di kisaran 5,7 hingga 6,2. Titik lebur skala pabrik adalah sekitar 1370 derajat C dan titik didih sekitar 2760 derajat C. Ini memiliki keadaan stabil dan tidak larut dalam air dan alkali tetapi larut dalam sebagian besar asam kuat. Biasanya diklasifikasikan sebagai bahan limbah yang tidak berbahaya. Gambar 1 menunjukkan tumpukan kecil skala pabrik.

Gbr 1 Tumpukan kecil timbangan giling

Ukuran skala penggilingan biasanya bervariasi dari ukuran debu dalam mikron hingga biasanya 6 mm. Rata-rata skala penggilingan yang diperoleh selama pengerjaan panas baja memiliki kandungan besi berkisar antara 68% hingga 72%. Besi dalam skala pabrik hadir dalam bentuk kimia yang berbeda seperti yang diberikan di bawah ini.

- Magnetite, Fe3O4, dengan karakteristik warna 'baja' biru abu-abu.

- Sebuah lapisan luar yang sangat tipis dari hematit, Fe2O3.

- Bagian dalam magnetit mengandung butiran logam halus dan terkadang, sisa oksida besi sebagai FeO, biasanya berwarna hitam.

Skala pabrik mungkin mengandung C, Si, Ca, Na, Al, Mn dan oksida logam lainnya. Batas yang diizinkan untuk kandungan minyak dalam skala pabrik adalah kurang dari 1% untuk semua penggunaan kecuali baterai dan muatan leleh yang diperbolehkan hingga 3%. Analisis kimia khas sampel skala pabrik diberikan di Tab 1.

| Tab 1 Komposisi kimia dasar yang umum dari skala pabrik |

| |

| Elemen | Nilai dalam % |

| |

| Fe | 71,0 |

| B | maks 0,06 |

| S | 0,10 maks |

| Al2O3 | 1,0 maks |

| SiO2+CaO | 1,5 maks |

| Larutan toluena | 0,5 maks |

| Ti | maks 0,05 |

| V | maks 0,05 |

| Kr | 0,0072 |

| Mn | 0,0059 |

| Bersama | maks 0,05 |

| Ni | 0,0034 |

| Cu | 0,0011 |

| Nb | maks 0,05 |

| Bulan | 0,0008 |

| Sn | maks 0,05 |

Penghapusan dan pengumpulan skala pabrik

Kerak penggilingan biasanya dihilangkan dengan air proses yang digunakan untuk kerak, penggulungan dan pendinginan material, dan keperluan lainnya. Ini dikumpulkan dengan cairan pendingin dan minyak pelumas dan biasanya disimpan dalam tangki pengumpulan/pengendapan. Ini kemudian dipulihkan dengan teknik pemisahan gravitasi

Analisis skala pabrik

Analisis komposisi kimia massal skala pabrik biasanya dilakukan dengan menggunakan spektrometri sinar-X fluoresensi [XRF] dengan teknik manik-manik yang menyatu atau dengan bahan aslinya. Untuk metode leburan manik-manik, biasanya, bagian 0,5 hingga 1 gm dari skala pabrik yang digiling halus dan dinyalakan dicampur dengan borat alkali [mis. lithium meta borate] dengan perbandingan 1:10 (sampel:borat) dan campurannya dilebur dan dicor menjadi manik-manik kaca melingkar. Ketika zat asli digunakan, itu ditumbuk halus dan dicampur dengan zat pengikat. Sampel uji yang dihasilkan selanjutnya dikenai analisis multi elemen dengan spektrometri XRF menggunakan kalibrasi yang sudah mapan.

Kandungan FeO ditentukan secara terpisah dengan prosedur kimia basah di mana sebagian kerak gilingan halus dilarutkan dalam asam klorida dalam kondisi non-pengoksidasi dan besi (II) yang dihasilkan dalam larutan ditentukan dengan titrasi redoks, mis. dengan kalium dikromat. Kandungan besi logam ditentukan dengan melarutkan besi logam dalam metanol brom dan, setelah penguapan campuran pelarut, residu dilarutkan dalam asam sulfat dan besi ditentukan dengan titrimetri redoks setelah reduksi besi (III) menjadi besi (II). Tidak ada standar EN yang ada untuk analisis multi elemen skala pabrik dengan spektrometri XRF atau untuk penentuan FeO dengan titrimetri redoks. Namun, ada standar ISO terkait [ISO 5416:2006] untuk penentuan besi metalik dalam besi reduksi langsung yang dapat diterapkan pada timbangan pabrik.

Analisis multi elemen skala pabrik memberikan konsentrasi keseluruhan dari konstituen utama produk, tetapi tidak memberikan indikasi identitas senyawa individu atau fase kimia yang ada, yaitu mineralogi skala pabrik. Analisis fase kuantitatif dari semua fase kimia utama yang ada dalam skala pabrik hanya dapat dicapai melalui analisis difraksi sinar-X [XRD] yang dikombinasikan dengan analisis data Rietveld. Fasa mineralogi yang teridentifikasi dalam skala pabrik adalah hematit (Fe2O3), magnetit (Fe3O4), dan wustit (FeO). Variasi utama dalam mineralogi skala pabrik adalah dalam proporsi relatif fase oksida besi hematit, magnetit dan wustit. Konsentrasi relatif yang dapat bervariasi tergantung pada riwayat termal (waktu penahanan, laju pemanasan, suhu akhir, potensi oksigen, dll.) dari substrat baja. Konsentrasi elemen lain dalam skala pabrik bergantung pada komposisi substrat baja yang berkaitan dengan elemen paduan.

Kerak dan korosi pabrik

Dalam produk canai yang keluar dari penggilingan, kerak penggilingan biasanya kurang dari 1 mm dan awalnya melekat pada permukaan baja dan melindunginya dari korosi atmosfer asalkan tidak terjadi kerusakan pada lapisan ini. Jika skala pabrik adalah penutup yang dilekatkan dengan baik secara seragam ke bagian baja, maka itu akan menjadi penghalang pelindung yang ideal. Sayangnya, skala pabrik tidak seragam, juga tidak melekat dengan baik.

Skala penggilingan kurang reaktif (lebih mulia) daripada baja di bawahnya, dan konsisten dengan perilaku dua logam yang berbeda saat bersentuhan, logam yang lebih reaktif (dalam hal ini baja) akan teroksidasi (berkarat) dengan mengorbankan logam yang kurang reaktif. (skala pabrik).

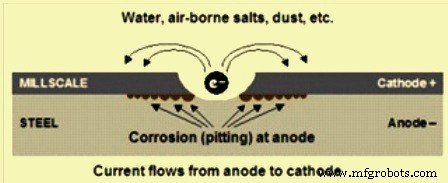

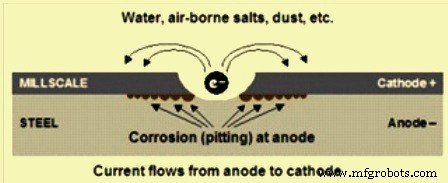

Karena bersifat katodik secara elektrokimia terhadap baja, setiap kerusakan pada lapisan skala pabrik menyebabkan korosi yang dipercepat pada baja yang terpapar pada saat putus. Dengan demikian, kerak penggilingan merupakan keuntungan untuk sementara waktu sampai lapisannya pecah karena penanganan produk baja atau karena alasan mekanis lainnya. Skala penggilingan ketika muncul dari permukaan baja substrat memecahkan lapisan dan memungkinkan kelembaban untuk menembus. Hal ini memungkinkan terjadinya reaksi galvanik yang mengakibatkan korosi pitting (karat) pada baja dasar. Ini menghasilkan pertumbuhan korosi di bawah kerak dan menghasilkan keretakan lebih lanjut pada lapisan dan memperlihatkan area yang lebih besar dan dengan demikian lebih banyak korosi. Mekanisme korosi yang disebabkan oleh skala pabrik ditunjukkan pada Gambar 2.

Gbr 2 Mekanisme korosi akibat kerak gilingan

Skala penggilingan adalah gangguan ketika baja akan diproses. Lapisan apa pun yang diterapkan di atasnya akan terbuang sia-sia, karena akan terlepas dengan kerak saat udara yang sarat kelembapan masuk ke bawahnya. Semua kerak gilingan harus dihilangkan agar permukaan baja substrat menjadi seragam dan bersih untuk aplikasi lapisan apa pun pada baja.

Menghilangkan kerak pabrik hampir tidak mungkin dilakukan dengan tangan. Ini sangat membosankan dan memakan waktu menggunakan metode pembersihan alat listrik. Tak satu pun dari kedua metode ini memberikan dasar yang baik untuk memulai. Baja dari hot rolling mills tidak memiliki profil permukaan, yang paling penting untuk kekuatan adhesi keseluruhan dan integritas sistem pelapisan. Kerak pabrik biasanya dihilangkan dari permukaan baja dengan pembersihan api, pengawetan atau peledakan abrasif. Metode ini menghilangkan skala penggilingan dan memberikan profil permukaan yang memberikan persyaratan desain pada sistem pelapisan. Melapisi kerak gilingan, betapapun menggoda, adalah tindakan yang sia-sia, karena keberadaan kerak gilingan pada permukaan baja mempercepat korosi baja di bawahnya.

Penggunaan dan daur ulang skala pabrik

Skala penggilingan mengacu pada bentuk produk sampingan yang dicampur dengan air biasanya pendingin yang digunakan dalam berbagai proses untuk pembentukan baja. Meskipun bahan ini memiliki kandungan besi tingkat tinggi sebesar 68%-72%, bahan ini dijual sangat murah sebagai limbah industri dalam bentuk oksida besi, daripada dikumpulkan melalui proses daur ulang. Sebagian besar skala pabrik di pabrik baja didaur ulang baik dalam produksi sinter bijih besi atau pelet bijih besi yang digunakan baik untuk reduksi dalam tungku pembuatan besi atau sebagai pendingin dalam tungku pembuatan baja. Pendauran ulang skala pabrik juga dilakukan dengan cara dibriket setelah dicampur dengan bahan pengikat. Selain itu beberapa kegunaan lain untuk skala pabrik telah dikembangkan. Penggunaan utama skala pabrik disebutkan di bawah ini.

- Gunakan dalam campuran muatan sinter

- Gunakan dalam bahan pakan pelet

- Gunakan dalam bentuk briket dalam pembuatan baja tungku busur listrik

- Elektroda negatif untuk baterai penyimpanan alkaline

- Persiapan dan penggunaan katalis

- Dalam produksi klinker semen

- Dalam persiapan beton berat dan agregat berat

- Pengimbang komposit untuk mesin cuci

- Dalam produksi ferro fosfor dan ferro molibdenum

- Dalam pengecoran baja dan perlakuan panas coran

- Dalam pembuatan fluks untuk pelapis elektroda las

- Agen sinergis untuk campuran pupuk dan bahan untuk pupuk fosfat

- Dalam produksi serbuk besi untuk metalurgi serbuk

- Dalam produksi bahan gesekan

- Dalam pembuatan kaca berwarna

- Dalam produksi pigmen Besi oksida

- Dalam cara membuat wol mineral

- Dalam prekursor pigmen cat oksida besi

- Sebagai bahan pelindung radiasi elektromagnetik

- Sebagai komponen material konstruksi jalan

- Dalam persiapan beberapa campuran tahan api

- Dalam perawatan air dan tanah

- Dalam produksi bubuk eksotermik

Masalah yang terkait dengan pengiriman skala pabrik

Skala pabrik semakin banyak diperdagangkan sebagai kargo curah. Namun untuk memiliki skala pabrik yang sesuai untuk pengangkutan laut, timbunan biasanya selalu terakumulasi di pelabuhan dari sumber yang berbeda, memiliki ukuran partikel yang berbeda karena cara penanganan material sebelumnya, sehingga mengakibatkan timbunan individu tidak homogen. Hal ini menunjukkan bahwa tidak ada dua kiriman yang memiliki karakteristik yang sama, meskipun berasal dari pelabuhan atau pengirim yang sama. Ini juga merupakan kargo yang cenderung mengalirkan air dengan mudah, terakumulasi di bagian bawah timbunan untuk membentuk 'dasar basah'.

Timbangan pabrik diperdagangkan secara efektif dengan cara yang sama seperti bijih besi yang ditambang primer karena sifat fisik dari skala pabrik mirip dengan bijih besi yang ditambang primer. Namun, perlu dicatat bahwa skala pabrik bukanlah 'nama pengiriman kargo curah' (BCSN) yang tepat di bawah Kode IMSBC (International Maritime Solid Bulk Cargoes). Ini adalah kargo yang tidak terdaftar dalam Kode IMSBC. IMO (International Maritime Organization) Circular DSC.1/Circ.63 tanggal 12 Oktober 2010 menyatakan bahwa denda bijih besi adalah kargo yang dapat mencair dan oleh karena itu merupakan kargo ‘Group A’. Kargo 'Group A' menurut Kode IMSBC adalah kargo yang dapat mencair jika dikirim dengan kadar air melebihi batas kelembaban yang dapat diangkut (transportable moisture limit/TML). Ketentuan dalam surat edaran ini juga berlaku untuk mill scale meskipun mill scale biasanya dibawa dalam kondisi kering dengan kadar air di bawah TML-nya.

Meskipun kargo skala pabrik tidak terdaftar dalam Kode IMSBC, Bagian 1.3 dari Kode IMSBC menetapkan bahwa kargo yang tidak terdaftar, seperti skala pabrik, hanya boleh diterima untuk pemuatan asalkan disertai dengan sertifikat yang dikeluarkan oleh otoritas kompeten nasional, yang menyatakan kesesuaian komoditas untuk pengangkutan di laut, dari negara pelabuhan muat.

Kode IMSBC juga memperingatkan tentang potensi bahaya pencairan semua kargo mineral berbutir halus yang dikirim dengan kandungan air yang melekat, terlepas dari apakah kargo secara khusus diidentifikasi sebagai kargo 'Grup A' dalam Kode. Lampiran 3, Paragraf 2.1 dari kode menyatakan; “Banyak kargo partikel halus jika memiliki kadar air yang cukup tinggi dapat mengalir. Oleh karena itu, setiap kargo basah atau basah yang mengandung proporsi partikel halus harus diuji karakteristik alirannya sebelum pemuatan”.

Skala penggilingan memang memiliki ukuran partikel halus dengan kadar air inheren yang signifikan, dan oleh karena itu termasuk dalam cakupan ketentuan ini. Oleh karena itu, kargo skala pabrik diperlakukan sebagai kargo yang dapat mencair kecuali pengujian menunjukkan sebaliknya. Untuk kargo 'Grup A', SOLAS (keselamatan kehidupan di laut) dan Kode IMSBC mengharuskan pengirim untuk memberikan kepada Nakhoda sertifikat kadar air dan TML sebelum pemuatan.

Skala pabrik sering menunjukkan 'basis basah'. Ini terjadi ketika material terkuras dengan baik dan menumpuk air di bagian bawah stockpile. Karena drainase ini, bagian atas bisa tampak cukup 'kering'. Sifat dasar basah dari skala pabrik membuatnya penting bahwa setiap pengambilan sampel kelembaban sebelum pemuatan tidak hanya berfokus pada luas permukaan setiap timbunan, dan sampel yang sepenuhnya representatif diambil. Kebutuhan untuk pengambilan sampel yang representatif juga penting untuk penentuan TML, terutama karena sifat material yang bervariasi. Untuk mengambil sampel timbunan, ekskavator mekanis diperlukan karena penggalian manual ke dalam tumpukan tidak mungkin dilakukan.

Akhirnya, karena kepadatan kargo ini yang tinggi, persyaratan pemangkasan seperti yang dirinci dalam Kode adalah bahwa kargo harus dipangkas rata untuk pelayaran untuk mendistribusikan berat secara merata di seluruh tank top. Kargo dasar basah rentan terhadap perpindahan kargo karena bagian bawah mencair dan bagian atas penyimpanan berdensitas tinggi menjadi bebas untuk meluncur di atas dasar basah. Satu-satunya obat untuk itu adalah memangkas dengan benar.