Ini adalah pertanyaan yang sering kami dengar saat berada di lokasi pabrik, pabrik, dan tambang di seluruh dunia. Jawaban singkat untuk pertanyaan ini adalah Anda harus menggunakan pengalaman dan akal sehat Anda yang didukung oleh struktur keputusan yang logis.

Mari kita mulai dengan mendefinisikan apa yang kita maksud dengan inspeksi. Inspeksi mencakup semua inspeksi objektif dan subjektif.

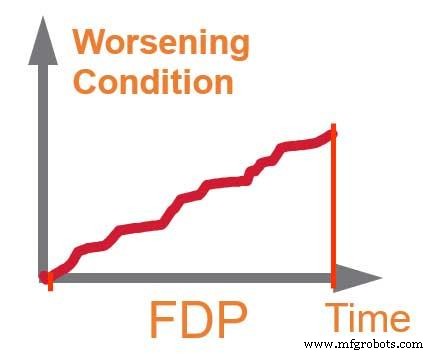

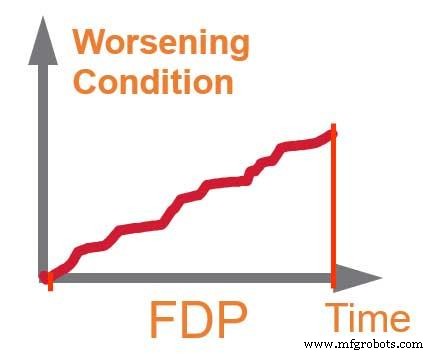

FDP adalah periode waktu dari saat kemungkinan untuk mendeteksi kegagalan sampai kerusakan terjadi. Kegagalan adalah ketika sistem atau peralatan beroperasi dengan benar dalam parameter yang diberikan tetapi memiliki tanda-tanda masalah.

Misalnya, pompa sentrifugal mungkin mengalami kavitasi, tetapi masih menyediakan aliran yang diperlukan untuk operasi; ini adalah kegagalan, tapi bukan kehancuran. Kavitasi dalam contoh kita pada akhirnya akan berkembang menjadi kerusakan. Kerusakan terjadi ketika pompa tidak dapat menjalankan fungsi yang diinginkan.

FDP adalah perbedaan waktu antara kegagalan dan kerusakan . Jika pompa mulai kavitasi pada pukul 6 pagi dan rusak pada pukul 6 sore 6 hari kemudian, FDP adalah 156 jam.

Jadi, berapa Frekuensi Pemeriksaannya?

Jawaban teoritis atas pertanyaan tersebut sangat sederhana. Frekuensi inspeksi kira-kira harus:FDP/2

Misalnya, jika perkiraan periode pengembangan kegagalan adalah 14 hari dan kami memerlukan waktu untuk merencanakan dan menjadwalkan pemeliharaan korektif untuk kegagalan tersebut untuk menghindari kerusakan. Frekuensi pemeriksaan yang wajar adalah 7 hari (FDP/2). Jika frekuensi inspeksi lebih lama dari 14 hari, kami mungkin melewatkan kegagalan dan kami akan mengalami kerusakan.

Masalah sebenarnya adalah kita tidak tahu apa itu FDP. Tidak ada standar, tidak ada dokumentasi, dan sebagian besar pabrik tidak memiliki riwayat FDP.

Alat Inspeksi mengubah FDP

FDP berubah ketika kami memiliki akses ke alat yang lebih baik. Misalnya, kita mungkin dapat mendeteksi masalah dengan bantalan blok bantal dengan mendengarkannya dengan stetoskop. Metode ini dapat memberi kita periode peringatan beberapa hari (rata-rata tergantung situasi). Namun, jika kami menggunakan penganalisis getaran, kami mungkin dapat mendeteksi kegagalan yang sama setidaknya 6 minggu sebelumnya.

Kegagalannya sama, tetapi FDP telah berubah! Sebagian besar, satu-satunya alasan kami membeli alat inspeksi adalah untuk memperluas FDP dengan lebih akurat.

Pada kenyataannya, kemampuan untuk mendeteksi kegagalan selama FDP juga tergantung pada kemampuan orang tersebut untuk melakukan inspeksi, lingkungan (pencahayaan, suhu, indoor vs outdoor, dll), dan parameter operasional pada saat inspeksi, desain peralatan dan aksesibilitas, dan banyak lagi.

Terlalu banyak variabel

Beberapa variabel yang membuat banyak plant tersandung saat menghitung FDP adalah:

-

Setiap komponen memiliki banyak mode kegagalan dan setiap mode kegagalan dapat memiliki FDP yang berbeda.

-

FDP dapat berubah tergantung pada alat inspeksi, teknik, orang yang melakukan inspeksi, dan banyak lagi.

-

Setiap komponen berjalan pada kecepatan yang berbeda, lingkungan yang berbeda, dan beban yang berbeda.

Semua variabel ini mau tidak mau menyebabkan banyak tanaman melakukan hal yang salah…mulai penelitian besar-besaran untuk menemukan jawaban atas variabel-variabel ini.

Mengapa studi besar-besaran bukanlah pendekatan yang baik? Maksud saya, yang Anda miliki hanyalah waktu, bukan?

Ini bukan pendekatan yang baik karena dalam 999 kali dari 1000, Anda tidak akan memiliki data yang Anda perlukan untuk melakukan analisis dan bahkan jika Anda melakukannya, cara terbaik untuk mendapatkan uang biasanya adalah melatih orang-orang Anda dan kemudian melakukannya. inspeksi daripada melakukan analisis besar.

Apa yang akan Anda dapatkan ketika Anda melakukan analisis yang rumit tanpa data adalah tebakan berdasarkan banyak pekerjaan, jadi jangan lakukan analisis yang rumit dan alih-alih menebak menggunakan pengalaman kami dan memotong 99,9% pekerjaan.

Contoh

Mari kita lihat beberapa masalah khas dengan Motor AC. Contoh ini tidak mencakup semua mode kegagalan, misalnya, jika Anda melihat manual pabrikan bantalan, bantalan memiliki lebih dari 50 mode kegagalan . Jadi alih-alih kita perlu melihat masalah yang paling umum dan paling mungkin.

Contoh:Motor AC, 125 HP, beban 80%, operasi 24/7, lingkungan berdebu.

MASALAH UMUM

PERKIRAAN FDP

INSPEKSI &FREKUENSI

Pusat peningkatan suhu motor karena kelebihan beban atau belitan yang rusak

Minggu

Senjata suhu mingguan

Getaran pada bantalan

4 -12 minggu

Analisis getaran setiap 2 minggu

Penumpukan kotoran pada motor

1 Bulan

Periksa/bersihkan dua mingguan

Baut kendor

1 Bulan

Periksa baut dua – mingguan

Rangka &pondasi untuk korosi

1 Tahun

Inspeksi detail visual setiap setengah tahun

Peningkatan suhu bantalan dalam (tidak bisa mendapatkan pembacaan suhu yang baik pada bantalan tempel)

2 Minggu

Periksa bantalan IB dengan senapan IR setiap minggu (jangan melebihi 170 F 77C)

Kotak sambungan listrik dan kabel

1 Bulan

Dua mingguan

Kebisingan dari bantalan, belitan, beban berlebih, dll.

1 Minggu

Alat lain di atas akan mendeteksi sumber kebisingan lebih awal, disarankan setiap minggu.

Kerusakan langsung seperti forklift masuk, sesuatu jatuh di motor

Instan

Tidak dapat menangkap masalah lebih awal tanpa FDP.

Peningkatan beban (A)

2-4 minggu

Bacaan Saat Ini (A) Mingguan

Seperti yang disebutkan sebelumnya, ada lebih banyak mode kegagalan, saya telah memilih beberapa masalah umum untuk mengilustrasikan poin saya.

Perhatikan di kolom sebelah kanan ada banyak frekuensi pemeriksaan yang berbeda bahkan ketika kita melakukan analisis yang disederhanakan. Perkiraan kami hanyalah perkiraan dan akan bervariasi tergantung pada siapa yang melakukan pemeriksaan, jenis alat dan lingkungan, jadi kami tidak boleh menganggap angkanya terlalu serius, itu adalah perkiraan.

Sebagai gantinya, Anda harus melihat beberapa interval inspeksi yang lebih pendek dan kemudian tambahkan beberapa inspeksi interval yang lebih panjang karena Anda mungkin juga melakukan yang lebih lama ketika Anda berada di sana. Mereka tidak membutuhkan waktu terlalu lama untuk melakukannya dan kami hanya menebak intervalnya.

Dalam contoh Motor AC kami, kami dapat mengelompokkannya sebagai berikut di lingkungan pabrik proses yang khas:

Contoh Pemeriksaan pada Motor AC

Mingguan

Temp IB Bearing

Temp center Motor

Vibration pen di tempat yang dicat

Periksa Kebersihan Motor

Lihat kondisi junction box dan kabel

Cari air pada motor secara visual

Periksa kipas dengan stroboscope

Dengarkan suara yang tidak biasa

Bulanan

Mengukur Amplifier

Analisis getaran dengan Analyzer (berbeda dari pena di atas)

6 bulan

Periksa alas (baja) dan pondasi (Beton) dengan hati-hati

Pemeriksaan Lainnya

Jika itu adalah motor kritis, mungkin Anda ingin melakukan analisis motor penuh atau uji kebocoran ke ground.

Kesalahan Logika Umum

Pemeliharaan Pencegahan Frekuensi inspeksi didasarkan pada FDP, bukan masa pakai komponen, atau kekritisan fungsi peralatan.

Kehidupan suatu komponen tidak ada hubungannya dengan frekuensi pemeriksaan . Misalnya, pabrik kelas dunia memiliki umur motor rata-rata 18 tahun, beberapa motor bertahan 8 tahun sekitar 25 tahun.

Namun, FDP untuk mode kegagalan paling umum untuk motor ini kemungkinan besar dalam rentang 1-4 minggu, jadi statistik masa pakai tidak ada hubungannya dengan frekuensi inspeksi.

Argumen keliru yang umum adalah "kami telah memeriksa komponen ini selama 3 tahun dan tidak menemukan masalah". Oleh karena itu, mereka memperpanjang frekuensi pemeriksaan dari satu minggu menjadi empat minggu. Hanya karena Anda belum menemukan masalah tidak ada hubungannya dengan FDP, itu tidak berubah hanya karena komponen berjalan tanpa indikasi kegagalan.

Setelah komponen itu gagal, mungkin setelah 15 tahun, FDP mungkin masih dua minggu dan Anda perlu menangkapnya jika layak secara finansial untuk melakukannya. Jika Anda mengubah periode inspeksi menjadi empat minggu, kira-kira 50% + risiko Anda melewatkannya.

Kekritisan tidak memengaruhi FDP, tetapi mungkin menjadi faktor saat kami menetapkan frekuensi inspeksi.

Kekritisan motor merupakan faktor penentu saat memperkirakan pembayaran finansial dan dapat mengubah pemilihan frekuensi inspeksi karena kami tidak yakin dengan FDP.

FDP adalah tebakan. Jadi, komponen yang sangat kritis mungkin lebih sering diperiksa karena kita tidak begitu tahu FDP. Ini adalah polis asuransi.

Untuk meringkas artikel ini:

-

Frekuensi pemeriksaan didasarkan pada FDP, bukan kekritisan atau umur komponen.

-

FDP untuk semua mode kegagalan cukup tidak layak dan tidak praktis untuk diprediksi. Namun, kita bisa menebaknya dengan cukup baik.

-

Jika Anda tidak memiliki data historis yang sangat baik tentang apa itu FDP, jangan buang waktu Anda membuat studi yang rumit, buat tebakan yang masuk akal, itulah yang akan Anda dapatkan dengan studi tanpa data yang dapat diandalkan.

-

Jika Anda memiliki data FDP, tanyakan apakah lebih baik menghabiskan upaya untuk melatih orang tentang cara melakukan inspeksi dan perencanaan serta penjadwalan tindakan korektif daripada membuat studi yang terlalu besar. Jauh lebih hemat biaya untuk menghabiskan waktu untuk mewujudkan pelaksanaan inspeksi yang baik.

Kami mengundang Anda untuk menghubungi IDCON dengan komentar atau pertanyaan. Dan lihat video kami lainnya di saluran YouTube kami.