Cara menggunakan alat CBM untuk mencegah kegagalan peralatan

Salah satu peran penting dari seorang insinyur keandalan adalah untuk mengembangkan dan memelihara program pemeliharaan prediktif dan preventif yang tahan lama dan efektif. Harapan utama dari program jenis ini adalah bahwa perusahaan dapat mengurangi waktu henti yang tidak terjadwal, meningkatkan produksi, dan meningkatkan keandalan peralatan secara keseluruhan. Sangat penting untuk memahami bagaimana kinerja peralatan di fasilitas dan untuk dapat memprediksi dan mencegah kegagalan sebelum terjadi. Hasil dari kombinasi teknologi ini akan memberikan kepercayaan diri yang lebih besar kepada insinyur keandalan saat berkomunikasi dengan manajemen saat aset mendekati kegagalan yang akan datang.

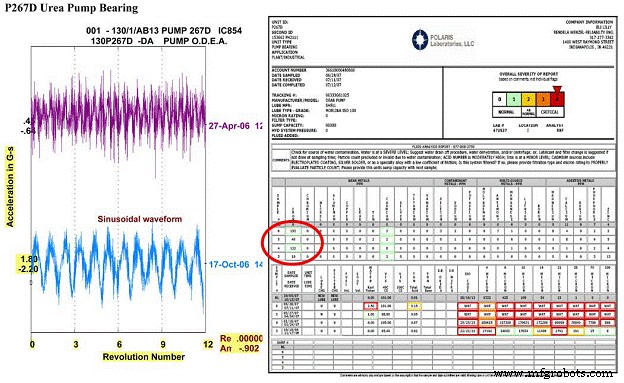

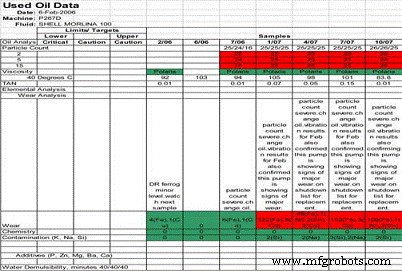

Artikel ini akan memberikan gambaran tentang pemanfaatan minyak, getaran dan analisis termografi dalam kombinasi satu sama lain untuk mencegah kegagalan peralatan. Jenis pendekatan ini, yang disebut sebagai "aturan dua dari tiga teknologi", akan memberikan kepercayaan 95 persen atau lebih besar kepada insinyur keandalan ketika meminta untuk mengeluarkan aset dari produksi untuk melakukan pemeliharaan yang diperlukan. Artikel ini juga akan memberikan beberapa contoh nyata tentang bagaimana dua teknologi yang digabungkan satu sama lain dapat menghasilkan diagnosis peralatan yang tepat. Aturan "dua dari tiga" ini disebut sebagai "Laporan Bom" rekayasa keandalan. Ini adalah laporan dari grup rekayasa keandalan yang menjelaskan apa yang terjadi ketika dua dari tiga teknologi melaporkan jenis anomali yang sama yang terkait di antara keduanya. Laporan ini digunakan untuk menyajikan kepada manajemen saat aset perlu dihentikan layanannya untuk pemeliharaan.

Teknologi pembayaran kembali dan bagaimana teknologi tersebut saling terkait

Secara umum ada tiga teknologi yang diterima yang dipandang sebagai Teknologi "pengembalian" utama. Mereka adalah sebagai berikut:

- Analisis minyak

- Analisis getaran

- Termografi inframerah

Teknologi ini sangat penting agar insinyur keandalan dapat mempertahankan "penilaian kondisi" yang akurat. Program pemantauan kondisi yang komprehensif dan dirancang dengan baik akan menggabungkan berbagai aspek teknologi yang ada untuk meningkatkan kinerja peralatan, mengurangi jumlah kegagalan peralatan, dan risiko waktu henti peralatan.

Teknologi pengembalian uang dan masalah yang mereka deteksi

Analisis getaran: Teknologi ini melihat berputar melalui berbagai tren bentuk gelombang dan pengenalan pola. Jenis patahan yang Anda cari dalam spektrum getaran untuk dikorelasikan dengan berbagai teknologi adalah sebagai berikut:

- Ketidaksejajaran kegagalan bantalan (kipas, pompa, atau motor)

- Penguncian atau kegagalan kopling

- Ketidakseimbangan (kipas atau motor)

- Resonansi (frekuensi belt, pelurusan sheave dan pulley)

- Pelumasan

- Listrik

- Struktural

- Sabuk

- Roda gigi

Analisis minyak: Ini melihat sifat fluida, kontaminan, dan berbagai jenis puing-puing keausan untuk menentukan kesehatan alat berat. Setiap aspek analisis oli dapat membantu menghubungkan masalah mesin jauh sebelum teknologi lainnya. Analisis minyak sebanding dengan tes darah pada mesin manusia. Telah dikatakan berkali-kali bahwa lebih dari 70 persen kegagalan terkait pelumas. Salah satu manfaatnya adalah mendeteksi masalah pada cairan dan mesin. Itu juga dapat mendeteksi beberapa cacat lebih awal dari teknologi lainnya. Ini sering disebut sebagai "garis pertahanan pertama" sejauh menyangkut teknologi prediktif. Laporan sampel oli akan menentukan item berikut:

- Adanya cairan asing atau kontaminan permukaan yang merusak

- Kondisi fisik dan kimia fluida secara keseluruhan

- Adanya bahan aus mesin, berapa banyak, dan jenis serta morfologinya apa

Termografi inframerah: Termografi mendeteksi pola panas dan mengukur suhu komponen listrik dan mekanik. Termografi dapat mendeteksi perbedaan suhu, "titik panas", karena hambatan listrik atau gesekan berlebih. Termografi dapat digunakan dalam sejumlah aplikasi untuk memahami masalah dengan kelembaban, ketebalan, ikatan, kapasitansi dan gesekan. Termografi juga dapat mendeteksi masalah melalui kehilangan panas dari peralatan mekanis. Kebanyakan termografi pencitraan inframerah bersifat kualitatif.

Jenis anomali yang Anda cari dalam menghubungkan data dengan teknologi lain adalah sebagai berikut:

- Motor

- Bantalan

- Kopling

- Ikat pinggang dan berkas gandum

- Perangkap uap

- Penukar panas

- Listrik (penggunaan termografi paling umum)

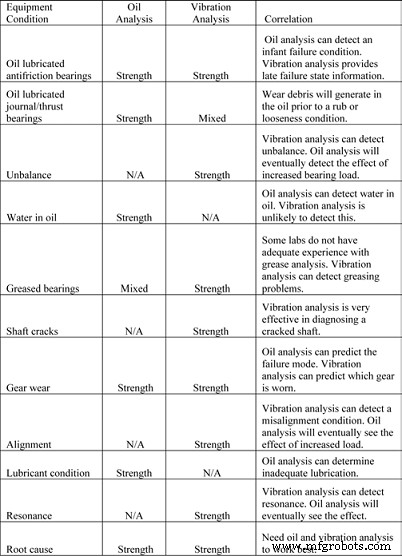

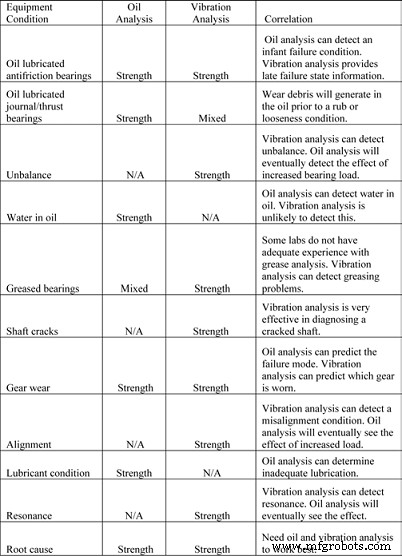

Kekuatan dan kelemahan analisis getaran ditambah dengan analisis oli

Teknologi

Metode korelatif

Indikasi

Saat digunakan

Getaran

Urutan waktu

Pembentukan partikel aus

mendahului

peningkatan getaran yang signifikan di

sebagian besar kejadian

Rutin (bulanan)

Analisis termal

Waktu bertepatan

Dengan keausan utama

produksi partikel

(mendekati akhir masa pakai

bantalan); terjadi karena

bantalan gagal

Saat membawa

degradasi

dicurigai

Lanjutan

filtrasi/debris

analisis

Waktu

urutan/

bertepatan

Kerusakan bantalan besar

telah terjadi ketika

sejumlah besar

material muncul di

sistem pelumasan

filter.

Rutin dengan setiap filter

dibersihkan atau diganti

Korelasi analisis partikel keausan dan keausan pelumas dengan getaran dan termografi

Laporan Bom

Laporan Bom dikembangkan karena kebutuhan sebagai cara untuk membuat manajemen memahami tingkat keparahan dari apa yang coba disampaikan oleh program keandalan kepada mereka. Ketika begitu banyak uang telah diinvestasikan dalam teknologi, pelatihan, tenaga tambahan, dll., Anda perlu menyediakan sarana untuk melacak dan mempresentasikan keberhasilan Anda untuk mempertahankan program keandalan apa pun.

Laporan Bom pada dasarnya adalah ringkasan eksekutif atas aset yang bersangkutan. Ini memiliki atribut berikut:

- Lokasi aset

- Tanggal konfirmasi adanya masalah

- Masalah dengan aset

- Langkah apa yang diperlukan untuk mengatasi dan memperbaiki masalah

- Memberikan opsi yang layak untuk perbaikan jangka pendek dan jangka panjang, tergantung pada masalah operasional

- Perintah kerja apa pun yang dikeluarkan untuk mengatasi masalah

- Teknologi prediktif/pencegahan apa yang digunakan untuk menemukan masalah ini. Ini membuat teknologi tetap berada di garis depan pikiran para manajer. Ini membantu dalam membangun jembatan antara pemeliharaan dan produksi.

- Semua data laporan keandalan untuk mendukung penemuan Anda. Ini mungkin tidak penting bagi pemimpin, tetapi insinyur dan individu teknis lainnya akan melihat laporan ini juga. Ini akan tergantung pada struktur organisasi.

Nama sederhana untuk laporan ini memiliki konotasi besar ketika diucapkan dalam rapat operasional apa pun. Ketika saya menyajikan laporan ini sebagai Laporan Bom, manajer cenderung mendengarkan. Saya memiliki perhatian manajemen 10 hingga 12 detik yang "sulit didapat" untuk benar-benar menunjukkan fakta bahwa kami memiliki masalah di luar sana di lantai dan kami perlu bereaksi cepat untuk mencegah bencana.

Sering kali, RE akan melakukan panggilan dengan hanya satu laporan oli buruk di tangan mereka dan menyadari bahwa mereka meminta sesuatu untuk dilakukan pada mesin yang memiliki lebih banyak bulan, jika tidak bertahun-tahun, kehidupan yang tersisa di dalamnya. Mereka membuat panggilan pada bantalan karena mereka mungkin telah melihat sedikit lonjakan timah, timah atau aluminium. Mereka bisa melakukan panggilan pada gearbox ketika mereka melihat sedikit peningkatan besi. Tanpa memiliki manfaat dari dua atau bahkan tiga teknologi yang memberi tahu Anda hal yang sama, Anda benar-benar tidak memiliki kepercayaan 95 persen atau lebih baik untuk benar-benar secara jujur meminta produksi untuk menghapus aset dari layanan untuk pemeliharaan.

Melakukan panggilan ke mesin adalah bisnis yang berisiko. Klise lama mengatakan bahwa satu juta "at-a-boys" dan satu kesalahan akan membuat Anda kehilangan kredibilitas pribadi selama bertahun-tahun. Tanpa mendapatkan keuntungan dari berbagai teknologi yang sampai pada kesimpulan yang sama, Anda berisiko kehilangan tidak hanya kredibilitas Anda, tetapi juga pekerjaan Anda!

Seorang insinyur keandalan perlu dilatih dalam berbagai teknologi untuk memahami dan menghargai manfaat dan keterbatasan yang ditampilkan masing-masing teknologi. Analisis oli dan getaran sangat baik dalam kombinasi satu sama lain, dan analisis getaran dan termografi adalah pelengkap yang baik. Itu tergantung pada situasi yang muncul untuk mengetahui teknologi mana yang digunakan untuk memberi Anda jawaban yang Anda butuhkan dan dengan cara yang paling meyakinkan.

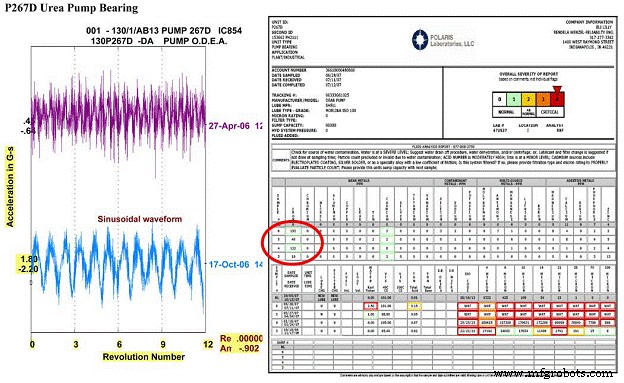

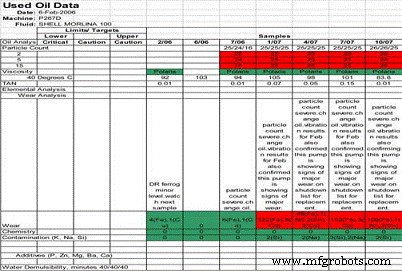

Contoh korelasi antar teknologi

Aturan praktis teknologi 'Dua dari tiga'

Ada beberapa aturan praktis yang saya gunakan dalam melihat program pemantauan kondisi saya secara holistik. Dengan mengikuti beberapa pola pikir sederhana ini, seorang insinyur keandalan akan memiliki persenjataan terbaik untuk memecahkan masalah terkait peralatan apa pun yang disajikan.

- Setidaknya satu teknologi perlu digunakan pada setiap peralatan utama (700 saat ini dipantau)

- Jika ada anomali, gunakan teknologi lain untuk mengonfirmasi keberadaannya

- Dua teknologi menegaskan masalah produksi

- Mengeluarkan perintah kerja korektif dan tindak lanjut

- Tren dan lacak hasil untuk mengonfirmasi praktik PM saat ini menangani masalah peralatan tertentu (MTTR, MTBF, analisis statistik antara set peralatan serupa)

- Tidak ada dua mesin yang sama, dan mereka tidak dapat diperlakukan sama!

- Rekam keberhasilan untuk membuat kasus bisnis untuk meningkatkan dan menambahkan teknologi baru (EVA, analisis manfaat biaya, pengembalian modal, NPV, ringkasan eksekutif)

Kesimpulan

Menghubungkan lebih dari satu teknologi memiliki manfaat besar karena mampu mendiagnosis masalah secara akurat dan memperbaikinya sebelum menjadi gangguan produksi. Seorang insinyur keandalan memiliki banyak alat di industri untuk dapat memprediksi dan mencegah jenis masalah peralatan ini terjadi, dan juga untuk mencegah terulangnya. Jika beberapa langkah sederhana diikuti, seperti aturan praktis teknologi “dua dari tiga” yang disajikan di sini, insinyur keandalan dapat sangat yakin dalam keputusan untuk membangun kembali, mengganti, dan melakukan perawatan khusus pada peralatan.