Korosi Bahan Ringan yang Digunakan pada Aplikasi Otomotif

Di seluruh industri otomotif terdapat peningkatan minat pada bahan konstruksi ringan untuk mencapai penghematan bahan bakar yang lebih baik dan memenuhi persyaratan peraturan. Sebagian besar produsen otomotif memanfaatkan kemajuan terbaru dalam baja berkekuatan tinggi, baja berkekuatan sangat tinggi, paduan aluminium, paduan magnesium, dan komposit. Secara historis, aluminium telah populer karena memberikan ketahanan korosi yang sangat baik dibandingkan dengan besi dan baja tradisional. Artikel ini akan mengeksplorasi pencarian bahan yang lebih ringan, yang mungkin atau mungkin tidak memberikan ketahanan korosi yang sama baiknya.

Solusi Perlindungan Korosi dan Korosi Magnesium di Industri Otomotif

Magnesium adalah logam rekayasa paling ringan yang digunakan untuk aplikasi struktural. Namun, pertumbuhan magnesium di sektor otomotif relatif terbatas karena ketahanan korosi magnesium dan paduannya yang buruk. Magnesium memiliki potensi elektrokimia terendah (paling tidak mulia) dari semua logam yang digunakan untuk suku cadang otomotif. Dibandingkan dengan aluminium, yang juga merupakan logam reaktif, magnesium memiliki lapisan oksida permukaan berpori dan tidak protektif yang tidak memberikan pasivasi dari korosi.

Langkah utama untuk meningkatkan ketahanan korosi paduan magnesium adalah pengenalan paduan kemurnian tinggi, tetapi itu tidak mengubah masalah korosi galvanik yang terjadi ketika magnesium bersentuhan dengan logam lain dan elektrolit. (Pelajari lebih lanjut tentang korosi galvanik dalam artikel Mengapa Dua Logam Berbeda Menyebabkan Korosi?)

Penggunaan lapisan penghalang adalah salah satu solusi yang mungkin untuk mencegah korosi paduan magnesium. Namun, pelapis penghalang juga memiliki potensi untuk menciptakan rasio area anoda/katoda yang tidak menguntungkan di lokasi cacat pelapisan. Pengalaman sebelumnya telah menunjukkan bahwa sebagian besar pelapis organik atau pelapis berbasis epoksi saat ini tidak dapat secara permanen mencegah penetrasi elektrolit berair ke dalam substrat magnesium yang mendasarinya. Setelah elektrolit berair mencapai substrat magnesium apa pun, reaksi korosi dapat dimulai tanpa membutuhkan oksigen dan menghasilkan generasi hidrogen. Hidrogen kemudian akan menghasilkan pembentukan lepuh di bawah lapisan dan akhirnya membahayakan sistem perlindungan korosi.

Insinyur korosi biasanya tidak terlibat dalam tahap awal desain otomotif, yang biasanya lebih fokus pada analisis elemen hingga (FEA) untuk persyaratan struktural dan simulasi aliran untuk proses pengecoran. Untuk mengatasi masalah di atas, poin-poin penting berikut harus dipertimbangkan:

- Dalam jangka pendek, pengembangan sistem pelapisan paduan magnesium yang kuat, dapat menyembuhkan sendiri, terjangkau, dan ramah lingkungan harus menjadi prioritas. Sistem pelapisan harus memiliki ketahanan gores dan memenuhi persyaratan industri yang ada, seperti standar terkait GMW/SAE/ISO. Agar kompetitif secara ekonomi, target biaya yang ideal harus di bawah $1 USD/m

2

.

- Dalam jangka panjang, paduan magnesium tahan korosi harus memiliki laju korosi kurang dari 0,1 mm/tahun (biasanya setelah 7 hari perendaman dalam larutan NaCl 3,5 wt%) atau memiliki kinerja korosi yang setara atau lebih baik dari pesaing paduan aluminium (seperti Silafont 36, A356, atau bahkan paduan AA5xxx dan AA6xxx) dalam uji korosi standar industri. Ini dapat dicapai dengan menambahkan bentuk elemen paduan untuk meningkatkan ketahanan terhadap korosi atau mendorong pengembangan film pasif padat di permukaan.

- Pelapis permukaan dapat memperluas jangkauan kemungkinan aplikasi otomotif untuk magnesium. Oksidasi elektrolitik plasma (PEO) sebagai pelapis permukaan adalah solusi untuk insinyur otomotif yang merancang dan menentukan komponen dan sub-rakitan otomotif. Teknologi unik PEO menggunakan rendaman elektrolit dan plasma dengan tiga tahap berbeda yang membentuk lapisan dupleks seperti keramik pada paduan magnesium. Prosesnya dapat disesuaikan di setiap tahap untuk membuat pelapis yang disesuaikan untuk kebutuhan yang tepat. Lapisan atas lapisan berlapis banyak juga sangat berpori dan dapat menggabungkan isi rendaman elektrolit ke dalam lapisan permukaan untuk menyertakan sifat tambahan.

Karbon digunakan sebagai fase penguat dalam komposit polimer yang diperkuat serat karbon (CFRP). CFRP menarik bagi para insinyur karena memiliki kekuatan spesifik yang tinggi dan merupakan bahan yang ringan untuk aplikasi otomotif.

Komposit yang diperkuat serat saja dianggap tahan korosi. Namun, ketika bergabung dengan logam, ini dapat menimbulkan masalah korosi. CFRP bersifat konduktif secara elektrik dan secara elektrokimia sangat mulia. Oleh karena itu, ketika logam atau paduan tidak sesuai dengan CFRP (sehingga ada sambungan listrik), logam rentan terhadap korosi galvanik. (Untuk informasi lebih lanjut, baca Korosi Galvanik pada Logam yang Terhubung ke Polimer Bertulang Serat Karbon.)

Ketika digabungkan dengan pengikat, baut atau mur, situasinya memburuk karena area permukaan CFRP yang besar digabungkan ke bagian logam kecil. Dalam keadaan ini, laju korosi galvanik dapat dipercepat karena rasio luas permukaan katoda terhadap anoda (Ac/Aa) yang tinggi.

Korosi galvanik logam yang digabungkan dengan material komposit karbon telah dilaporkan sejak tahun 1970-an. Namun, bahan yang sesuai dan desain metode penyambungan bahan yang tepat belum ditentukan.

Permintaan berkelanjutan untuk CFRP dalam aplikasi otomotif memerlukan studi sistematis lebih lanjut tentang korosi galvanik antara komposit serat karbon dan bahan teknik otomotif, termasuk berbagai baja (dengan berbagai perawatan permukaan) dan berbagai paduan aluminium. Yang paling penting adalah pengaruh dari kombinasi material yang berbeda, geometri dan metode penyambungan pada intensitas korosi selanjutnya.

Korosi Galvanik untuk Material Campuran Strategi di Tubuh di Panggung Putih

Tahap body in white (BIW) mengacu pada langkah manufaktur otomotif di mana komponen-komponen bodi telah disatukan. Secara tradisional, seluruh kendaraan dibuat dari bahan campuran yang secara berurutan melekat pada bodi baja yang dominan selama perakitan akhir. Untuk mencapai kendaraan yang lebih ringan dengan kekakuan yang lebih tinggi, "hibrida" yang lebih rumit dari bahan yang berbeda diperlukan untuk struktur bodi. (Bacaan terkait:Apa yang Disarankan oleh Studi Ilmu Material Baru Tentang Pengendalian Korosi di Masa Depan.)

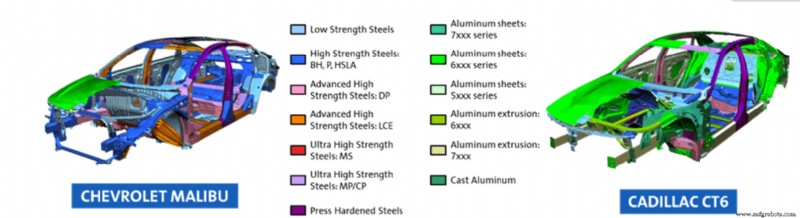

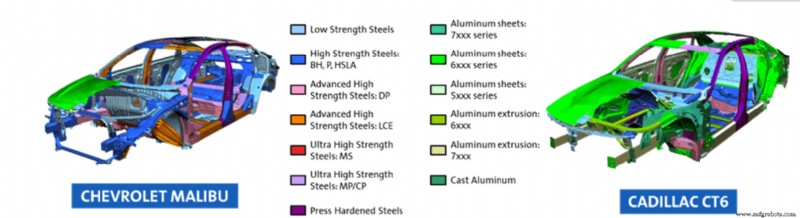

Cadillac CT6, yang merupakan kendaraan pertama General Motors yang terbuat dari bahan campuran, menggabungkan beberapa kelas lembaran baja, lembaran aluminium, coran dan ekstrusi seperti yang ditunjukkan pada Gambar 1. Kendaraan lain, seperti Chevrolet Malibu, juga mengikuti tren serupa.

Gambar 1. Bahan campuran body-in-white untuk Chevrolet Malibu dan Cadillac CT6

Gambar 1. Bahan campuran body-in-white untuk Chevrolet Malibu dan Cadillac CT6

Sumber:Penghindaran korosi pada material ringan untuk aplikasi otomotif

Bahan dan paduan yang berbeda menciptakan tantangan dalam hal korosi galvanik dan koefisien ekspansi termal yang berbeda. Metode simulasi numerik telah menunjukkan potensi untuk memprediksi distribusi arus galvanik.

Dalam aplikasi otomotif, material dapat dianggap berada di bawah lapisan tipis lingkungan elektrolit. Oleh karena itu, perilaku korosi (dan perilaku korosi galvanik) akan menjadi kompleks karena sistem elektrokimia dan jalur konduktivitas terus berkembang atau berubah.

Baru-baru ini, model film tipis dikembangkan oleh perusahaan perangkat lunak untuk mensimulasikan korosi galvanik di bawah elektrolit film tipis, dengan pengejaran lebih lanjut yang logis adalah validasi eksperimental yang meluas dari model tersebut. Studi awal telah menjanjikan, menunjukkan prospek memprediksi hasil tes semprotan garam di tingkat komponen. Dengan pengembangan lebih lanjut, pendekatan pemodelan-eksperimen gabungan tersebut mungkin berguna untuk mensimulasikan total arus dan distribusi potensial dari seluruh kendaraan bahan campuran.

Simulasi Menawarkan Pendekatan yang Lebih Mudah untuk Pemodelan Korosi

Pemodelan korosi memungkinkan seorang insinyur untuk mengantisipasi kemungkinan korosi dari setiap komponen selama periode waktu tertentu. Parameter seperti kelembaban relatif dan kerapatan muatan garam dapat dimasukkan sebagai parameter. Hasil simulasi dapat dibandingkan dengan uji semprotan garam yang sebenarnya untuk memeriksa umur lapisan dalam hal ketahanan korosi dan juga untuk memeriksa korelasi hasil.

Masa Depan Perlindungan Korosi yang Terinspirasi oleh Teknologi Baru

Kendaraan sekarang menggabungkan sejumlah besar fungsi "pintar" seperti pemantauan tekanan ban dan sistem diagnostik cerdas lainnya yang telah menjadi standar industri. Oleh karena itu dapat diharapkan bahwa sistem pemantauan korosi dapat dicapai di masa depan. Misalnya, sensor yang tepat, yang mampu memantau laju korosi secara real-time di lokasi kritis, berpotensi memberikan peringatan sebelum kegagalan sistem.

Selain itu, pembelajaran mesin dan kecerdasan buatan dapat mengumpulkan data korosi lapangan dan melakukan analisis data jarak jauh untuk menghasilkan korelasi lab-ke-lapangan yang lebih akurat. Ini sangat penting dan relevan dengan bidang korosi yang lebih luas, yang dapat melengkapi dan menambah pengalaman masing-masing insinyur.

Gambar 1. Bahan campuran body-in-white untuk Chevrolet Malibu dan Cadillac CT6

Gambar 1. Bahan campuran body-in-white untuk Chevrolet Malibu dan Cadillac CT6