Termoplastik dalam upaya penghematan berat ruang angkasa

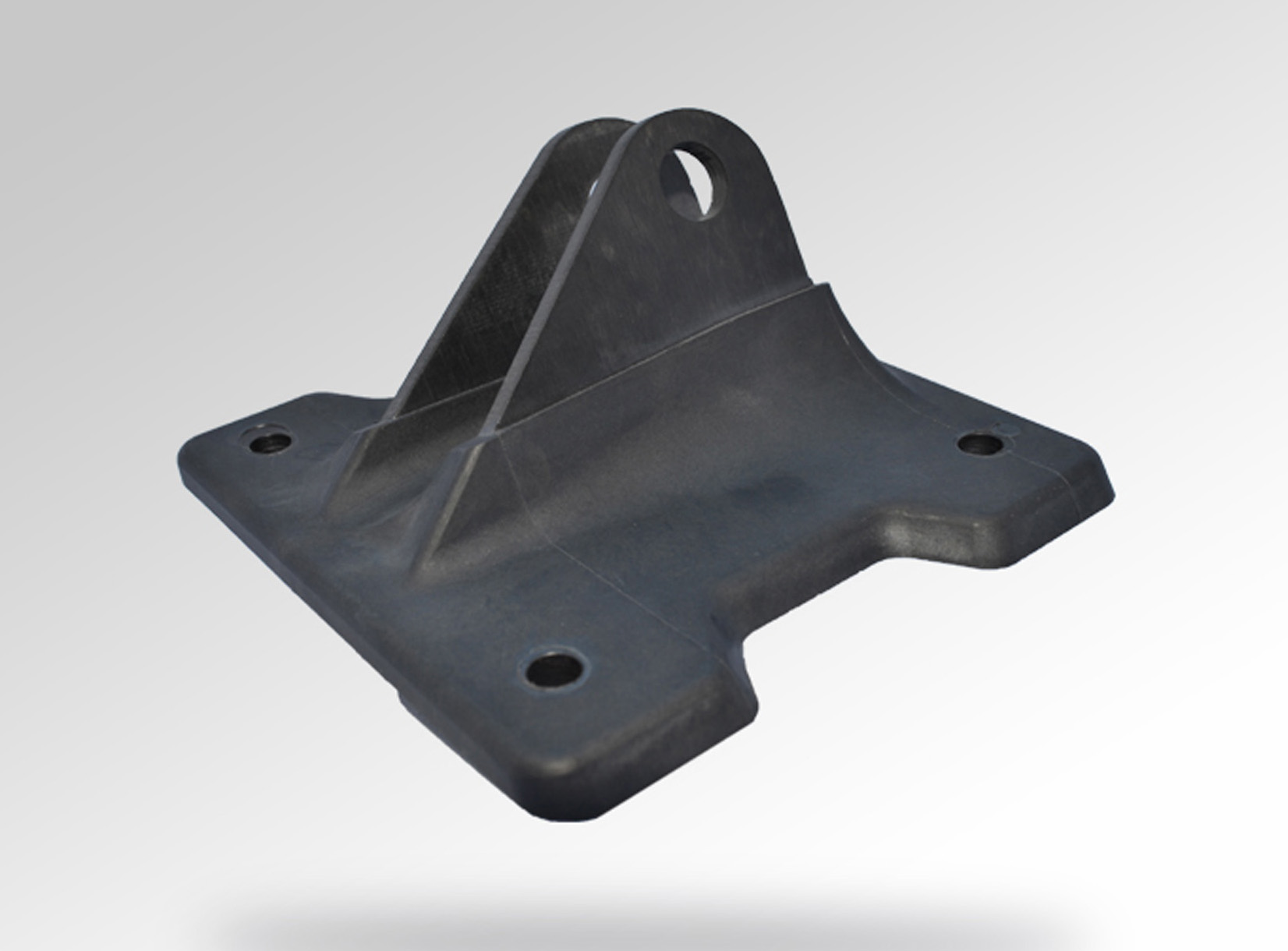

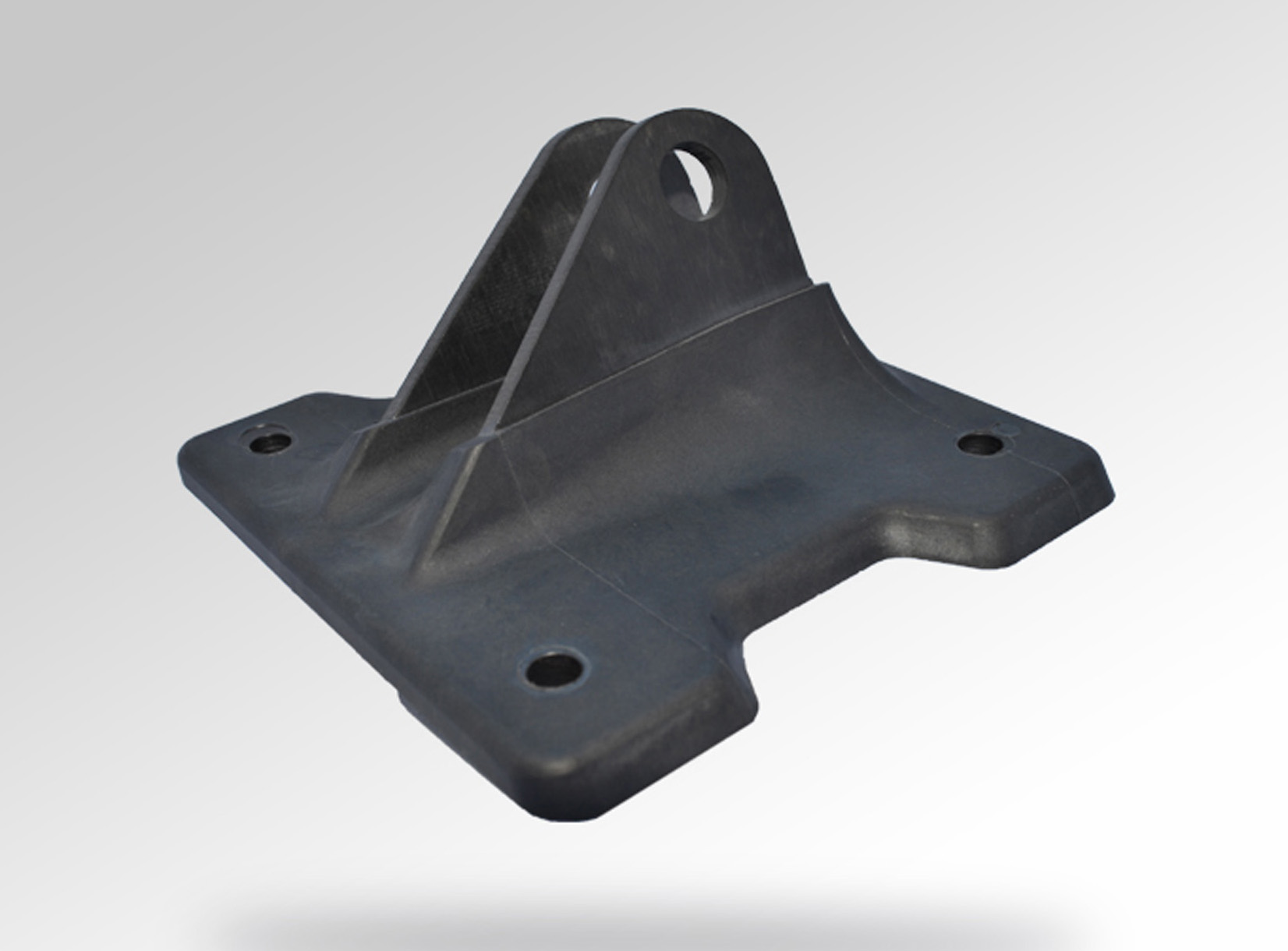

Braket tempat penyimpanan pesawat yang dikembangkan oleh Victrex, Tri-Mack, dan Safran Cabin mengintegrasikan dua sisipan serat karbon/PAEK yang dilapisi dengan resin PEEK. Hasilnya adalah pengurangan massa 50%, pengurangan biaya 20% dan peningkatan substansial dalam rasio beli-untuk-terbang. Sumber | Victrex

Dalam hal konversi aerostruktur logam menjadi termoset komposit, sebagian besar buah gantung rendah — sayap, badan pesawat dan struktur ekor — telah dipetik. Dalam pesawat generasi berikutnya, komposit termoplastik pasti memainkan peran utama dalam struktur besar juga. Namun, sementara itu, ada peluang konversi yang tersedia hari ini untuk termoplastik.

Salah satu bagian tersebut adalah jenis yang jarang terlihat, tetapi sangat penting:braket penahan beban interior. Ini adalah braket (saat ini aluminium, baja tahan karat dan titanium) yang memasang sekat, toilet, dapur, dan tempat penyimpanan bagasi ke lantai dan badan pesawat. Kurung ini datang dalam berbagai bentuk dan ukuran, tergantung pada apa yang dilampirkan. Dengan sendirinya, kurung ini tidak terlalu berat. Tapi, karena setiap pesawat mengkonsumsi ratusan braket, berat totalnya cukup besar.

Spesialis interior pesawat Safran Cabin (Huntington Beach, California, AS) menyadari hal ini dan baru-baru ini beralih ke spesialis komposit termoplastik Victrex (Thornton Cleveleys, UK) dan fabrikator Tri-Mack Plastics Manufacturing (Bristol, RI, AS) untuk mengubah tempat penyimpanan aluminium braket kabin ke desain baru yang dibuat dengan pita serat karbon VICTREX AE 250/polyaryletherketone (PAEK) searah (UD) yang dilapisi dengan polimer VICTREX PEEK (polyetheretherketone) 150CA30.

Pengujian fisik braket overmolded. Sumber | Victrex

Braket memiliki alas persegi panjang dengan dua sisipan vertikal yang menonjol dari tengah alas. Basis memiliki satu lubang yang dibentuk di setiap sudut untuk mengakomodasi pengencang; setiap sisipan juga memiliki lubang di dekat puncaknya, untuk menampung pin lampiran dan perangkat keras lainnya. Sisipan dibuat dengan bahan serat karbon/PAEK; alasnya dilapisi dengan resin MENGINTIP.

Victrex dan Tri-Mack, bekerja sama dengan Safran Cabin, menyediakan material, pengoptimalan desain bagian, keahlian pemrosesan dan perkakas yang diperlukan untuk mewujudkan fitur desain dan memenuhi parameter kinerja utama. Safran Cabin menyediakan keahlian dalam desain dan manufaktur untuk memastikan penerapan di lingkungan layanan dan sertifikasi kedirgantaraan.

Tim Herr, direktur Aerospace di Victrex, mengatakan bahwa insert dibuat dengan mesin Fiberforge Dieffenbacher (Windsor, Ontario, Kanada), yang memasang pita serat karbon/PAEK UD untuk membuat laminasi. Laminasi ini ditekan konsolidasi, tepi dipangkas dan kemudian dipotong waterjet untuk membuat sisipan. Selama pemotongan waterjet, setiap sisipan bergigi pada dasarnya untuk membuat permukaan interlock mekanis selama overmolding.

Sisipan kemudian ditempatkan di alat, diikuti dengan overmolding injeksi PEEK. “Saat kami overmold,” kata Herr, “kami menciptakan ikatan yang sangat kuat antara insert komposit PAEK dan material PEEK yang dicetak dengan injeksi.” Kunci untuk enabler ini, kata Herr, adalah kombinasi unik dari PAEK dan PEEK. PAEK, ia mencatat, memiliki suhu proses sekitar 40 °C lebih rendah dari PEEK. Delta suhu ini memfasilitasi ikatan yang intim dan tahan lama antara dua bagian. “Tanpa penemuan PAEK,” Herr berpendapat, “pencetakan hibrida jenis ini tidak mungkin dilakukan.”

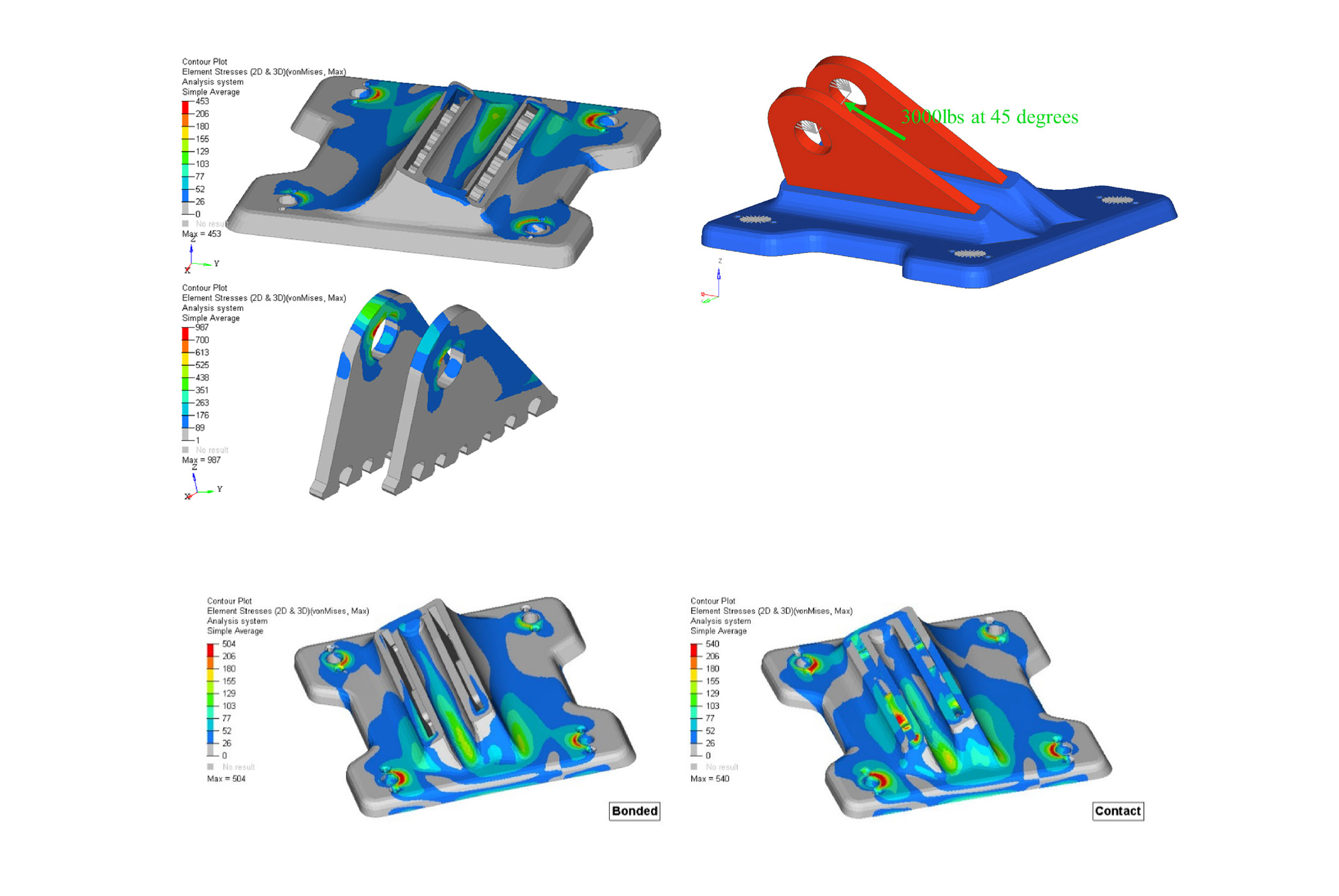

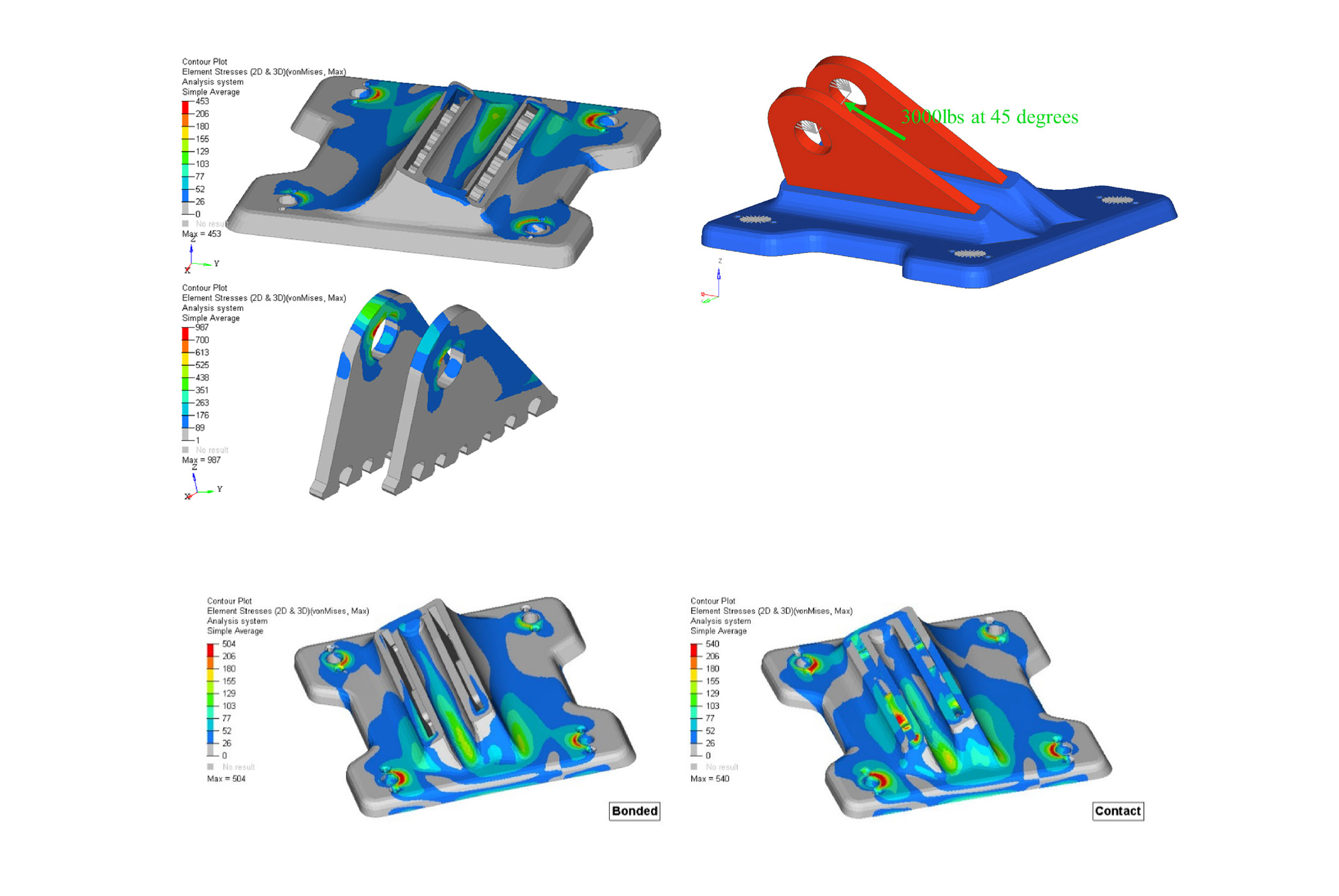

Gambar simulasi desain kinerja braket di bawah kondisi beban. Sumber | Victrex

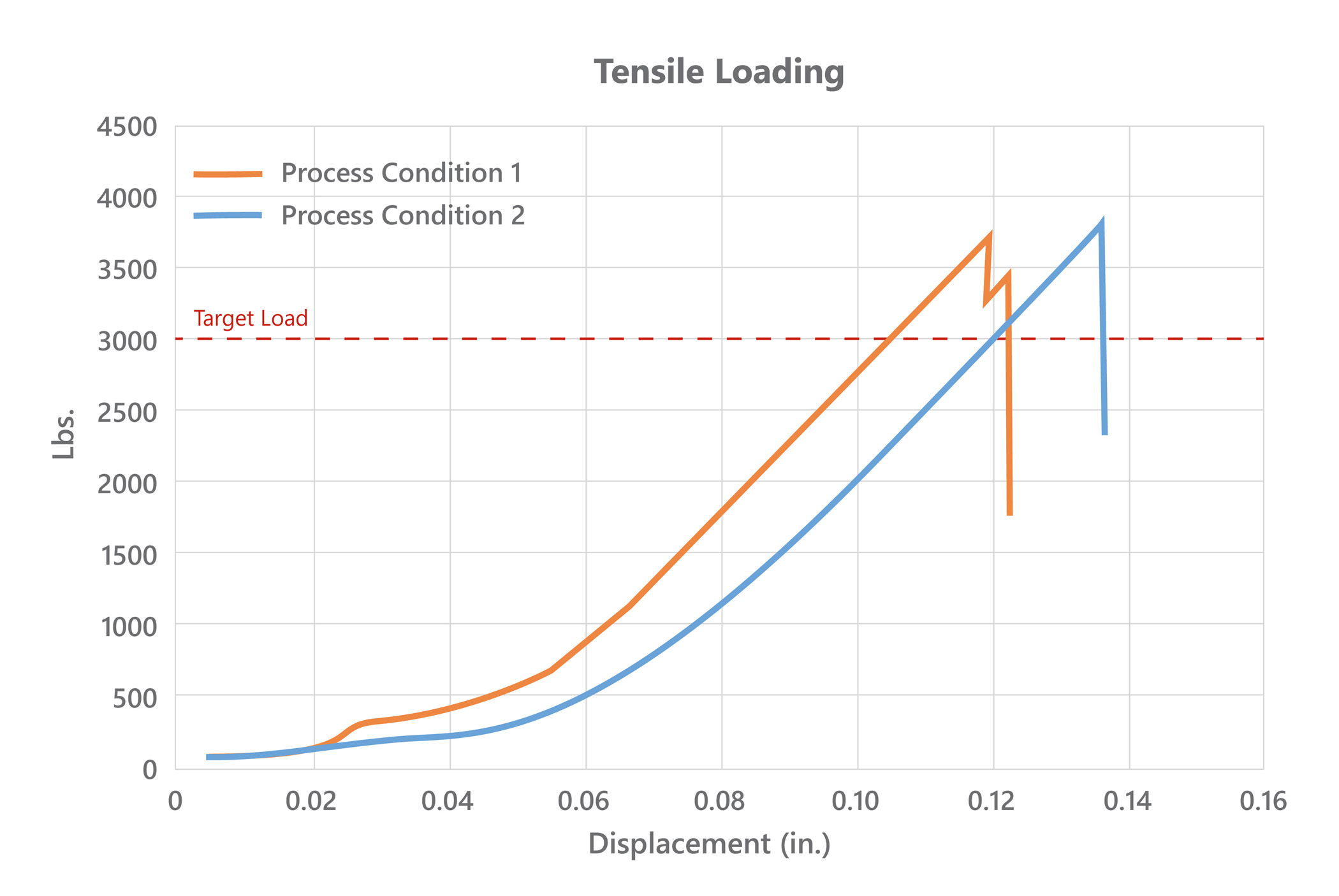

Kombinasi desain/proses ini memerlukan simulasi, analisis, pembuatan prototipe, dan pengujian fisik yang ekstensif, di mana Victrex mengidentifikasi beberapa cacat desain dan proses, termasuk deformasi sisipan, keragu-raguan aliran resin, kegagalan ikatan/antarmuka, dan rongga. Ini mengirim desainer kembali ke papan gambar untuk mengoptimalkan desain, dan insinyur manufaktur kembali ke mesin cetak injeksi untuk melakukan optimasi proses. Kombinasi desain/proses akhir mengatasi tantangan ini dan membuktikan kelayakan braket overmolded komposit termoplastik.

Kurung prototipe awal diproduksi di Tri-Mack. Dibandingkan dengan bagian aluminium asli, komposit prototipe mencapai penghematan biaya 20%, penghematan berat 50%, dan rasio buy-to-fly 5x lebih baik.

"Kami perlu menanggapi banyak permintaan untuk braket pesawat dan bagian struktural serupa, dengan setiap kasing memiliki banyak kondisi pemuatan, kendala, dan paparan," kata Tyler Smithson, Insinyur R&T di Safran Cabin. "Kunci keberhasilannya adalah mengembangkan platform komposit fleksibel yang dapat digunakan untuk banyak proyek, menurunkan jumlah komponen dan kompleksitas desain kami, memangkas waktu ke pasar, mempercepat waktu ke pendapatan."

Victrex mengatakan proses overmolding hybrid adalah teknologi yang dapat diskalakan dan dapat diulang yang memiliki potensi untuk membantu pelanggan kedirgantaraan komersial mengurangi tingkat memo, mempercepat waktu siklus, meningkatkan konsolidasi bagian, dan mengurangi operasi sekunder.

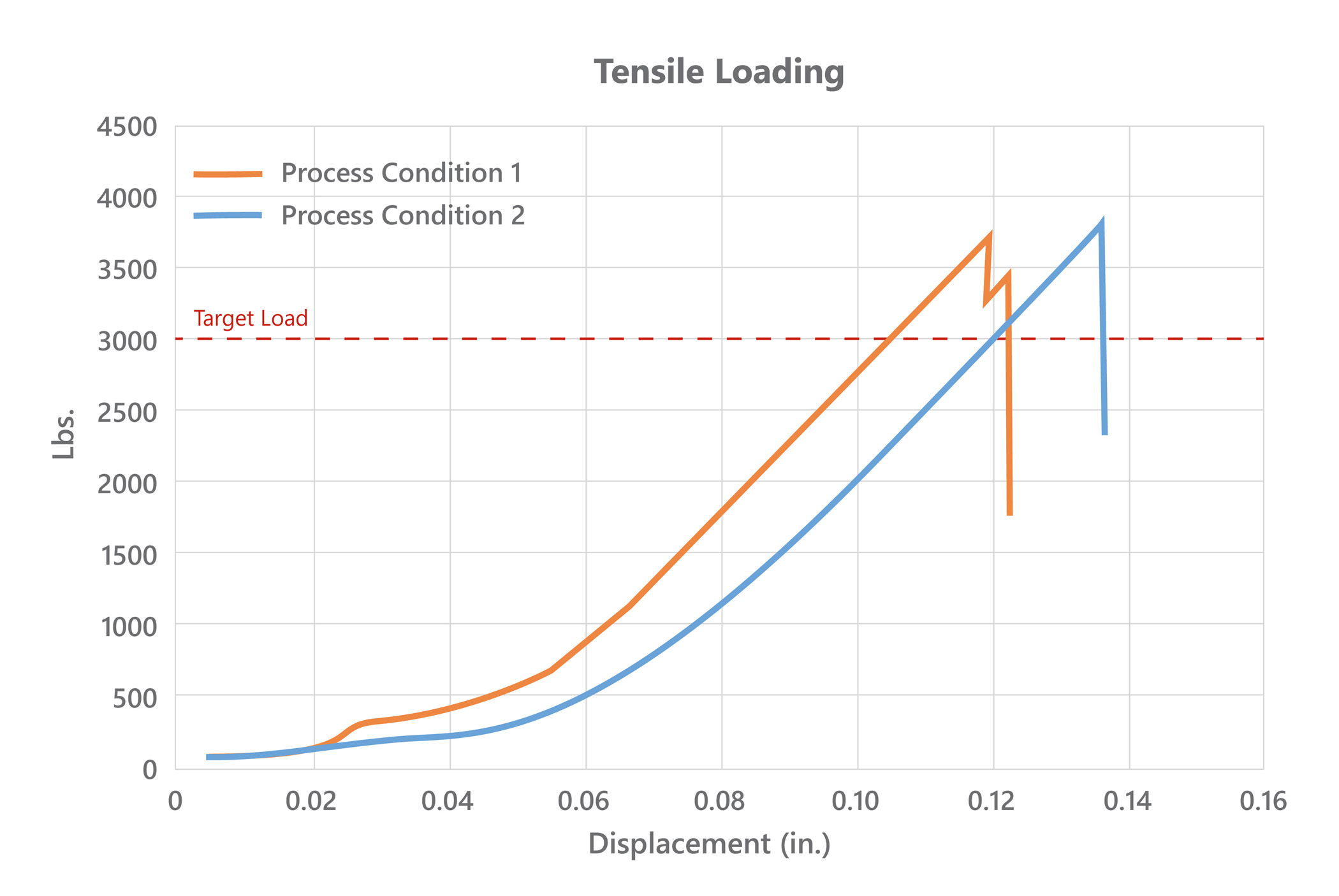

Hasil pengujian setelah iterasi desain kedua braket menunjukkan peningkatan substansial dalam batas beban dan kondisi kegagalan. Sumber | Victrex

"Di Victrex, kami bangga dengan rekam jejak kami dalam memperkenalkan pendekatan teknologi 'disruptif' di sektor yang kami layani, menggunakan pengetahuan kami dalam pemrosesan dan kinerja bahan PAEK untuk mempercepat proses komersialisasi," komentar Herr. "Hybrid overmolding dan komposit VICTREX AE 250 tentu saja termasuk dalam kategori ini, tetapi ini baru permulaan. Kami terus menguji penawaran komposit kami, dengan dukungan dari pelanggan dan mitra kami untuk menunjukkan potensi penuh dari bahan-bahan ini."

Saat ini braket dijadwalkan untuk pengujian akhir dan kualifikasi suku cadang produksi. “Tujuannya, adalah untuk menempatkan braket komposit dalam layanan nanti pada tahun 2019. Kami telah melakukan semua yang kami bisa untuk menunjukkan braket ini dapat bekerja,” kata Herr.

Frank Ferfecki dari Victrex, Tyler Smithson dari Safran dan Chris Bjerregaard dari Tri-Mack memberikan presentasi tentang pengembangan braket hybrid Safran di CAMX 2019 di Anaheim Convention Center (Anaheim, California, AS) pada Selasa, 24 September 2:30 sore, di kamar 201D