A.I. Langkah-Langkah untuk Membantu Dengan Kualitas

Mesin dapat belajar menemukan anomali dalam proses dan akhir lini

Saat kendaraan baru meluncur dari jalur perakitan, beberapa pembuat mobil menggunakan mata virtual untuk melakukan pemeriksaan akhir guna memastikan kualitas dan memastikan produk bebas dari goresan, bantingan, dan kebocoran.

Di balik "mata" itu adalah kecerdasan buatan (A.I.) dan subsetnya, pembelajaran mesin (ML). Teknologi ini juga digunakan dalam teknologi pencitraan komputer otomatis dari UVeye, Tel Aviv-Yafo, Israel. Selain A.I., algoritme, arsitektur cloud, dan fusi sensor milik perusahaan melakukan pemeriksaan kendaraan lengkap dalam hitungan detik dan menunjukkan cacat.

“Pembelajaran mesin dan A.I. sudah terlatih,” kata David Oren, chief strategy officer di perusahaan, mencatat bahwa algoritma ML dikembangkan dengan 1 triliun gambar. “Namun, operator harus memperbaiki kesalahan secara manual.”

Di bidang manufaktur, platform terpadu inspeksi-sebagai-layanan yang didorong oleh pembelajaran mendalam UVeye memiliki potensi untuk melakukan inspeksi in-line juga, tetapi startup sekarang berfokus pada pemeriksaan kualitas end-of-line, kata Oren.

Seperti penggunaan A.I. tumbuh di bidang manufaktur, ini berkontribusi pada suku cadang berkualitas lebih tinggi dengan sistem inspeksi penglihatan seperti UVeye yang memperingatkan operator akan masalah. Beberapa solusi dapat mengirim sinyal ke mesin untuk berhenti ketika masalah terdeteksi.

Namun, yang harus diatasi adalah produk perangkat lunak sedikit demi sedikit yang mengumpulkan dan menganalisis data hanya dari sebagian baris; format data yang heterogen; dan teknologi dari vendor berbeda yang sulit untuk diintegrasikan, kata Dean Phillips, ahli strategi inovasi dan insinyur penjualan, Link Electric &Safety Control Co., Nashville, Tenn.

“Mungkin bagian yang paling sulit adalah mengintegrasikan” berbagai produk tersebut bersama-sama, kata Phillips. “Saat ini tantangan terbesar yang saya lihat di luar sana adalah bahwa mereka semua adalah sistem yang berdiri sendiri. Mereka belum sepenuhnya mencakup ruang lingkup. Bukan berarti itu tidak akan datang, tetapi saat ini itulah salah satu tantangan terbesar.”

Belum Ada Pengganti untuk Pengetahuan Domain

Predictronics Corp., Cincinnati, menawarkan contoh bagaimana solusi kualitas prediktifnya membantu produsen oven. Saat gulungan baja lembaran beringsut melalui mesin pembentuk, pabrikan oven telah merenungkan masalah kualitas dengan proses tersebut. Tugas mesin adalah menekan tulang rusuk yang menopang rak saat meluncur ke dalam rongga oven. Masalahnya adalah tulang rusuknya mulai retak selama proses pembentukan. Dalam upayanya untuk mencari tahu apa yang salah, dan akhirnya memperbaiki masalahnya, pabrikan itu menyebut Predictronics.

Para ilmuwan data di Predictronics menganalisis informasi yang relevan dari mesin dan menggunakan peta panas untuk membangun hubungan antara retak tulang rusuk dan suhu proses. Mereka mampu menunjukkan bahwa keretakan lebih mungkin terjadi pada panas sistem yang lebih rendah, di luar kisaran di mana baja lembaran yang terbentuk akan tetap utuh.

Dalam satu penerapan solusi Predictronics, produsen oven mampu mendeteksi masalah dengan presisi 88 persen (persentase prediksi retak yang sebenarnya retak) dan 66 persen recall (persentase retak sebenarnya yang diprediksi).

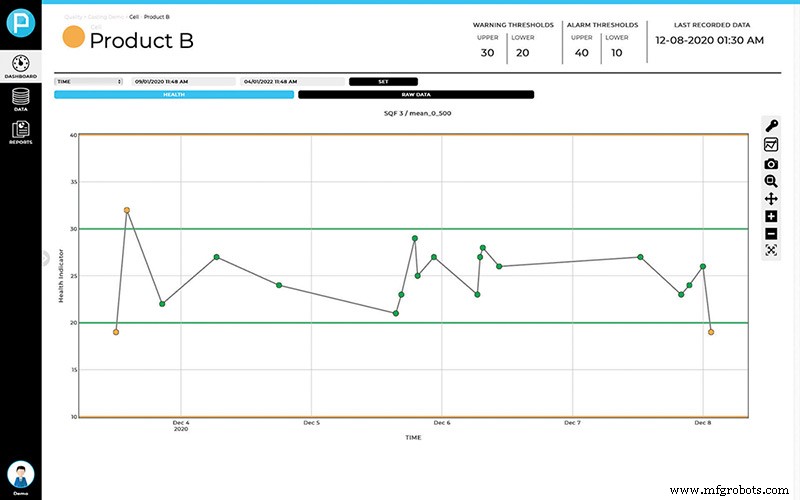

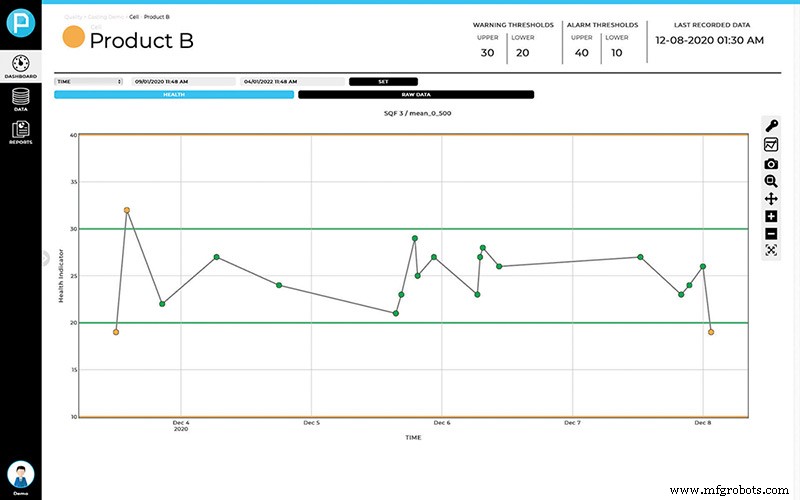

“Ketika kami bekerja dengan pelanggan pada kualitas prediktif, kami akan menganalisis data proses mereka dan mengembangkan model kesehatan untuk mengukur parameter tersebut dari waktu ke waktu dan kemudian mengenali kapan tren yang berpotensi bermasalah terjadi dan dapat memberikan semacam peringatan sebelumnya,” kata Patrick Brown, kepala keuangan Predictronics. “Kami dapat membantu Anda menghindari melakukan begitu banyak pengujian atau inspeksi visual produk Anda dan menyimpulkan bahwa produk tersebut berkualitas berdasarkan parameter proses.”

Proses ini juga membantu mengurangi skrap, waktu produksi yang terbuang untuk produk yang sudah rusak, dan klaim garansi yang disebabkan oleh kualitas yang buruk.

Biasanya jika melihat parameter proses, apakah itu posisi, laju aliran, tekanan, suhu, atau yang lainnya, dia mencari penyimpangan dari perilaku normal. Perilaku anomali dapat meningkatkan besarnya untuk satu parameter di atas nilai tipikalnya. Atau bisa juga hubungan antara dua parameter.

“Katakanlah suhu meningkat dengan tekanan biasanya tetapi tiba-tiba suhu naik tetapi tekanan turun,” kata David Siegel, kepala petugas teknologi Predictronics. “Jadi bisa jadi tren di luar nilai tipikalnya tetapi juga perubahan korelasi seperti contoh tekanan dan suhu. Dengan menemukan hubungan dan memantau proses dari waktu ke waktu, anomali tersebut dapat dikaitkan dengan masalah dalam proses yang menghasilkan kualitas yang buruk.”

Kapan Menerapkan A.I.?

Pendekatan predictronics adalah melakukan analisis kekritisan. Untuk kualitas prediktif, mereka akan mencari mesin mana yang memiliki masalah skrap atau kualitas yang paling banyak. Mereka bekerja bahu membahu dengan pelanggan untuk memahami dari perspektif teknik dan manufaktur proses mana yang paling bermasalah. Bahkan bisa menjadi campuran antara mengandalkan pengalaman pelanggan dan menggunakan data.

“Beberapa pelanggan mungkin hanya mengukur kualitas di akhir lini,” kata Siegel. “Dalam hal ini Anda harus mengandalkan pengalaman mereka dalam hal proses mana yang mungkin paling penting dalam hal kualitas.”

Untuk baris baru atau tanpa masalah, setidaknya ada beberapa pendekatan.

Jika ini adalah jalur baru, ilmuwan data akan mencari jalur serupa atau jalur dengan proses serupa untuk perbandingan, lalu memanfaatkan pengalaman operator tersebut dalam masalah apa yang mungkin paling bermasalah.

“Atau bisa saja berdasarkan kematangan sistem IoT Anda,” kata Siegel. “Mana yang paling banyak datanya? Itu mungkin tempat lain yang baik untuk memulai karena Anda akan memiliki transparansi yang cukup untuk memantau proses tersebut lebih akurat daripada bagian lain dari baris baru di mana Anda mungkin tidak memiliki banyak data dari proses untuk dipantau.”

Atau, keputusan dapat didasarkan pada pengetahuan domain. Misalnya, beberapa proses memiliki banyak variabilitas. Bahkan dengan mesin yang memproduksi data dan ilmuwan menganalisisnya untuk hasil yang lebih baik, pengetahuan domain masih sangat berarti.

“Kami memiliki pelanggan yang tahu persis seperti apa parameternya,” kata Brown. “Mereka tahu persis ambang batas apa yang harus ditetapkan dan di mana harus menetapkannya serta parameter apa yang harus dilihat—mereka begitu akrab dengan prosesnya. Jadi memiliki seseorang seperti itu dari pelanggan di tim sangat berharga.”

Predictronics mencoba untuk membangun pengetahuan domain ke dalam modelnya seiring dengan generasi yang lebih tua dan lebih berpengalaman keluar dari manufaktur dan generasi baru menyusul.

Dalam kasus baris baru, satu pendekatan adalah menerapkan A.I. mana mungkin ada kesempatan paling banyak. Apakah ada kemungkinan bagian dari proses dapat diinstrumentasi?

“Ada kasus di masa lalu di mana mesin atau proses tidak memungkinkan dirinya untuk diinstrumentasi dalam hal bagaimana proses manufaktur dirancang,” kata Edzel Lapira, CEO Predictronics.

Untuk data dari sistem yang berbeda, Lapira mengatakan ada beberapa cara untuk mengintegrasikannya. “Yang paling mudah adalah integrasi database,” katanya. “Ada protokol berbeda yang memungkinkan seseorang untuk memaksa data dari sumber data ke data lake. Untuk peralatan mesin, ada protokol seperti OPC-UA dan MTConnect yang sudah tersedia sehingga Anda bisa mendapatkan data dari mesin ke aplikasi seperti milik kami atau dasbor yang berbeda.”

Memprediksi Masalah Mesin Membantu Kualitas

BC Machining LLC, Brasstown, Ohio, fabrikator logam yang menggunakan mesin dan teknologi CNC seperti pengumpulan data, pembelajaran mesin, dan komputasi tepi, memproduksi terlalu banyak skrap. Untuk mencapai target produksi, mereka menjalankan mesin mereka pada kapasitas 200 persen, dan memiliki banyak pabrik akhir yang rusak untuk ditambahkan ke tumpukan sisa.

“Kami sering kehilangan sepertiga dari nilai suku cadang shift kami, belum lagi menghabiskan setidaknya satu jam memilah-milah suku cadang untuk mengidentifikasi memo,” kata Mike Driskell, insinyur manufaktur BC Machining, dalam sebuah studi kasus.

Untuk mendapatkan bantuan, perusahaan beralih ke solusi pemantauan alat adaptif dari MachineMetrics, Northampton, Mass.

“Ini adaptif karena perubahan terjadi pada alat berat untuk mencegah memo tanpa interaksi operator,” kata Bill Bither, salah satu pendiri dan CEO MachineMetrics. “Ini telah menyelamatkan pelanggan kami ratusan ribu dolar dan memungkinkan mereka untuk mematikan lampu.”

Perangkat lunak berbasis AI MachineMetrics dilatih untuk memprediksi, mendiagnosis, dan mencegah kegagalan alat mesin dengan menerapkan feedhold secara mandiri pada mesin STAR BC Machining. Itu menghentikan CNC ketika kegagalan bagian sudah dekat. Dengan begitu, endmill dapat diubah secara proaktif, sebelum menghasilkan bagian dengan kualitas buruk yang harus dibuang.

“Sejak menggunakan teknologi kerusakan alat prediktif MachineMetrics, pemborosan tersebut telah dihilangkan,” kata Driskell. “Penghematan di mesin belok Swiss kami sangat monumental.”

MachineMetrics sedang menjajaki dengan beberapa pelanggan menggunakan lengan robot untuk mengganti alat yang rusak atau aus alih-alih alat pengubah internal. Teknologi yang terjangkau untuk pergantian otomatis mulai ada. Namun, sekarang harus jenis mesin tertentu, kata Bither.

"Pelanggan kami sangat tertarik dengan ini, tetapi kami agak ragu apakah itu layak atau tidak," katanya. “Saat ini mungkin layak jika Anda memiliki kontrak dua tahun karena harganya sangat tinggi. Kami melihat itu sebagai sesuatu yang akan umum di masa depan.”

Solusi pemantauan pahat MachineMetrics mampu mengidentifikasi sinyal pada Star SR-20 CNC BC Machining sebelum kegagalan pahat bencana terjadi. Itu juga mendeteksi pola yang dapat diprediksi. Perangkat lunak ini mampu menunjukkan dengan akurasi yang hampir sempurna ketika alat mesin kemungkinan besar akan gagal.

Di atas segalanya, BC Machining memproduksi suku cadang berkualitas. “Saya percaya kasus penggunaan utama untuk memprediksi masalah pada mesin adalah kualitas,” kata Bither. “Ada juga pemeliharaan prediktif, tetapi saya melihat mendeteksi masalah dengan kualitas lebih sering daripada proposisi nilai yang lebih tinggi.”

Bagian dari penghematan yang direalisasikan BC Machining adalah dari penggunaan endmills hingga masa pakai penuhnya dan tidak sering mengubahnya, yang memiliki manfaat tambahan berupa peningkatan waktu kerja alat berat. “Sebagian besar pabrikan mengganti alat berdasarkan jumlah suku cadang yang dijalankan,” kata Bither. “Itulah yang kami lihat di banyak pelanggan kami, bahwa mereka membuang alat-alat yang masih tersisa banyak, mungkin 50 persen atau lebih.”

Dia menjelaskan bahwa perangkat lunak pemantauan alat MachineMetrics bekerja dengan data yang ditangkap pada frekuensi sangat tinggi 1.000-10.000 kali per detik. Biasanya sistem pemantauan mesin akan menarik data pada 1 Hz, atau satu kali per detik, katanya.

“Seribu kali per detik penting karena membutuhkan lebih banyak kemampuan, pemrosesan, dan analitik,” kata Bither.

Solusi perusahaannya mengumpulkan data dari berbagai motor pada mesin, lalu menormalkan informasi tersebut ke komponen inti yang mereka sebut "torsi potong".

“Dan torsi pemotongan memungkinkan kita untuk melihat keausan alat pemotong CNC,” kata Bither. “Dan apa artinya, item data yang kami buat dapat diakses untuk mesin CNC, ini memungkinkan kami untuk menentukan apakah ada anomali dalam proses pemesinan dan mendeteksi retakan pada pahat, keausan pada pahat, dan masalah apa pun yang mungkin terlihat di operasi pemotongan.

“Kami dapat memprediksi kegagalan dalam beberapa kasus, di mana kami mulai melihat beban pada alat itu atau beberapa anomali dalam data itu untuk menunjukkan ada masalah, atau kami dapat segera menentukan kapan suatu suku cadang diproduksi jika ada masalah di mana itu. mungkin menjadi bagian bekas.”

Bantuan Untuk Lebih dari CNC

“Kami memulai dengan manufaktur logam presisi, jadi kami sangat mendalami untuk membangun algoritme di sekitarnya yang dapat diterapkan ke ribuan mesin yang terhubung dengan kami. Namun kami juga telah mempermudah koneksi ke peralatan fabrikasi logam, mesin las, cetakan injeksi plastik, semua jenis peralatan manufaktur diskrit,” kata Bither.

Selain itu, perusahaan menyediakan data yang dikumpulkannya sehingga jika pelanggan memiliki tim ilmuwan data atau insinyur manufaktur dan mereka ingin menggunakan data tersebut untuk benar-benar melihat lini secara keseluruhan, mereka dapat melakukannya.

“Di situlah Anda dapat membangun kemampuan tambahan di atas apa yang kami tawarkan di luar kotak,” kata Bither. “Kami menyediakan platform bagi mereka untuk menyebarkan algoritme tersebut langsung ke tepi di mana pada dasarnya apa yang mereka lakukan adalah mengambil data yang telah kami ambil untuk mereka dan mereka memperkaya data itu, memprosesnya dengan cara tertentu dan kemudian hasil yang dikirim ke platform kami tempat Anda dapat membangun alur kerja untuk memberi tahu pemeliharaan atau kualitas atau bahkan memerintahkan alat berat untuk berhenti.”

Daftar Periksa Pertanyaan Menyortir Vendor

Produsen berbelanja di sekitar untuk A.I. penyedia solusi harus melakukan uji tuntas mereka untuk menemukan kecocokan yang tepat. Ini membantu untuk mengetahui pertanyaan yang tepat untuk diajukan, kata para ahli di Predictronics:

Di mana layanan Anda pernah digunakan sebelumnya? Apakah mereka telah digunakan untuk aplikasi kualitas prediktif di bidang manufaktur?

Apakah solusi Anda menunjukkan peningkatan yang jelas pada operasi bisnis dalam hal pengurangan skrap dan peningkatan kualitas?

Apakah tim Anda memiliki pengetahuan domain industri?

Apakah solusi Anda berfungsi dengan data sensor/proses dan data berkualitas, serta mengintegrasikan kedua sumber data?

Apakah solusi Anda menggunakan pembelajaran mesin? Apakah ini termasuk model machine learning tanpa pengawasan dan terawasi?

Berapa banyak data yang dibutuhkan untuk melatih model?

Apakah hanya perlu data dari proses yang sehat atau data dari saat proses tidak sehat dan menghasilkan memo?

Apakah solusi Anda memerlukan data kualitas dari semua bagian, atau dapatkah berhasil jika kualitas hanya diukur untuk sebagian bagian?