Layout PCB HDI- Aspek Khusus Perlu Diperhatikan

Layout PCB HDI bukanlah hal yang mudah, mengingat banyaknya faktor yang masuk ditambah dengan rumitnya proses perancangan itu sendiri. Tingkat kesulitan ini naik beberapa tingkat ketika Anda ingin itu disesuaikan untuk memenuhi spesifikasi Anda. Taruhan terbaik Anda adalah menemukan produsen yang tepat untuk membuat PCB HDI yang tepat untuk kebutuhan bisnis Anda.

Karena itu, Anda juga harus mengetahui aspek spesifik yang masuk ke dalam desain sehingga Anda dapat melihat aspek penyesuaian, dan berdasarkan itu, Anda dapat memilih produsen yang tepat untuk membuatkan desain khusus ini untuk Anda.

Rasio Apertur

Salah satu hal pertama yang perlu dipertimbangkan dalam desain lubang adalah rasio aperture. Jika Anda berencana menggunakan proses pengeboran mekanis tradisional, bukaan lubang Anda tidak boleh lebih dari 0,15 mm, dan tingkat ketebalan papan untuk bukaan harus 8:1. Anda dapat naik ke 12:1 dalam keadaan tertentu, tetapi yang terbaik adalah mempertahankannya pada rasio 8:1 yang biasa.

Dalam pengeboran laser, bukaan lubang pengeboran harus 3 hingga 6 milimeter, meskipun empat adalah yang paling ideal. Selain itu, kedalaman lubang terhadap bukaan harus dalam rasio 1:1.

Penting untuk dicatat bahwa ukuran aperture menjadi lebih kecil selama proses pelapisan ketika ketebalan papan meningkat karena larutan kimia sulit menembus papan yang sangat tebal. Selain itu, saat tegangan naik, cacat menjadi lebih terlihat, yang mengakibatkan kegagalan total pada papan.

Untuk menghindari masalah ini, pastikan bahwa perusahaan perancang PCB yang Anda pilih terbiasa dengan rasio dan teknik ini. Jika tidak, Anda akan mendapatkan tingkat memo yang tinggi dan bahkan mungkin gagal dalam fabrikasi.

Jenis Penumpukan PCB HDI

Dasar klasifikasi HDI PCB Stack up adalah urutan lapisan dengan lubang buta. Mari kita lihat beberapa kategori populer.

2.1. 1-HDI

Dalam kategori ini, struktur lubang terkubur dan lubang buta berada dalam urutan ini.

- 2-5 adalah lubang yang terkubur

2.2. 2-HDI tanpa tumpuk

Struktur 2-HDI non-stacked adalah sebagai berikut.

- 1-2 adalah lubang buta yang tidak ditumpuk

- 2-3 adalah lubang buta tak bertumpuk

- 8-7 adalah lubang buta tak bertumpuk

- 7-6 adalah lubang buta tak bertumpuk

- 3-6 adalah lubang yang terkubur

2.3. 2-HDI bertumpuk

Berikut adalah tampilan tipe 2-HDI bertumpuk.

- 1-2 adalah lubang buta bertumpuk

- 2-3 adalah lubang buta bertumpuk

- 8-7 adalah lubang buta bertumpuk

- 7-6 adalah lubang buta bertumpuk

- 3-6 adalah lubang yang terkubur.

2.4. 2-HDI bertumpuk dan berisi resin

Dalam contoh ini, urutan layernya adalah sebagai berikut.

- 1-2 adalah lubang buta bertumpuk

- 2-3 adalah lubang buta yang ditumpuk dan diisi resin

- 8-7 adalah lubang buta bertumpuk

- 7-6 adalah lubang buta yang ditumpuk dan diisi resin

- 3-6 adalah lubang yang terkubur.

Contoh-contoh ini menunjukkan perlunya desainer untuk mempertimbangkan desain asimetris yang tepat untuk memastikan distribusi lubang terkubur dan buta sehingga hasil dari papan maksimal. Jika tidak ada keseragaman dalam struktur lubang-lubang ini, hal itu dapat menyebabkan tegangan dan pembentukan lengkungan satu sisi, yang semuanya pada akhirnya dapat menurunkan hasil papan.

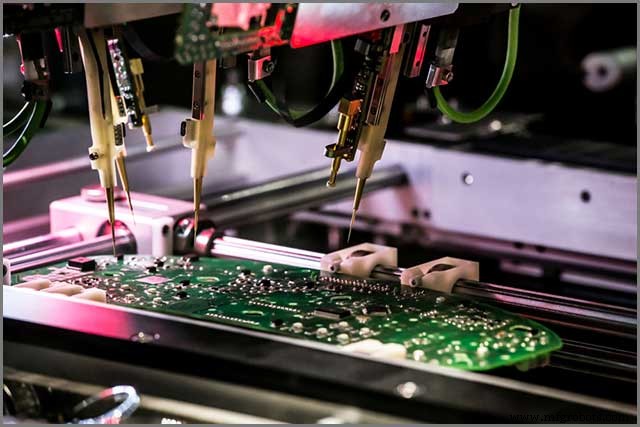

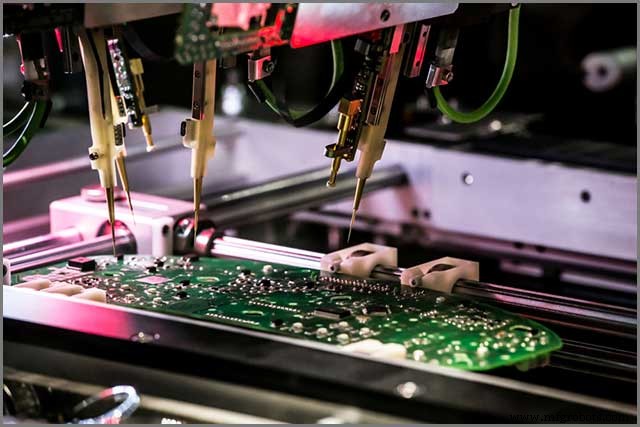

Alur Proses Desain HDI-PCB

Alur proses sangat penting untuk desain apa pun, dan HDI-PCB, khususnya. Ada cara khusus untuk mengebor lubang untuk memastikan bahwa papan stabil dan memberikan hasil yang baik, dan Anda harus menemukan produsen yang mengetahui proses yang tepat untuk desain.

Mari kita ambil contoh dua jenis susun untuk mendapatkan gambaran tentang alur proses dan kepentingannya secara keseluruhan untuk desain.

3.1. HDI 4 lapis dengan satu susun

Secara umum, aliran proses untuk HDI 4-lapisan relatif mirip dengan PCB biasa. Satu-satunya perbedaan antara keduanya datang dalam urutan lubang pengeboran. Desainer dan insinyur harus mulai dengan lubang terkubur 2-3 lapisan, diikuti dengan pengeboran mekanis 1-4 lapisan, dan terakhir, lubang buta 1-2 dan 4-3.

Jika proses ini tidak diikuti, dapat menyebabkan masalah fabrikasi yang ekstrim, sehingga meningkatkan biaya skrap dan produksi.

3.2. HDI 6-lapisan dengan dua susun

Dalam hal ini, prosesnya dimulai dengan pengeboran lubang terkubur dalam 3-4 lapisan diikuti oleh 2-5 lapisan, lubang buta pada 2-3 dan 5-4 lapisan, lubang pada 1-6, dan terakhir, pengeboran 1 -2 dan 6-5 lubang buta.

Meskipun aliran prosesnya ketat, HDI 6-lapisan dengan dua susun tidak direkomendasikan kecuali untuk produk-produk canggih. Tingkat memo produk akan tinggi, dan akumulasi kesalahan counterpoint tidak dapat dihilangkan.

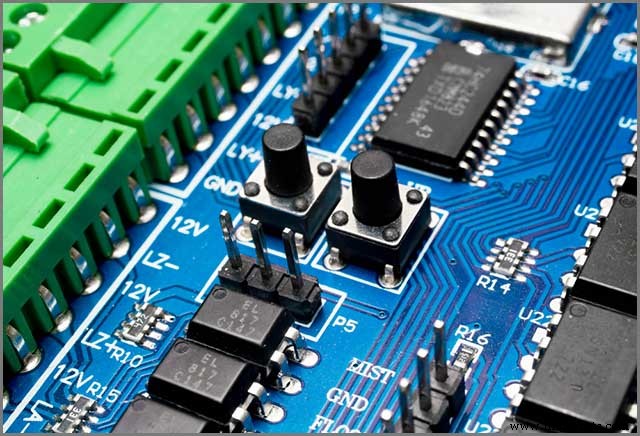

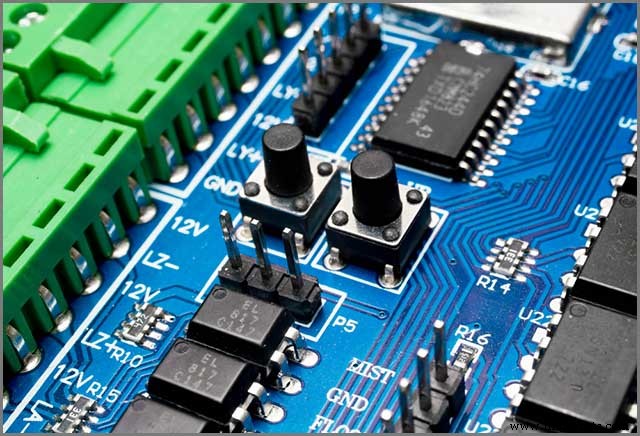

Tata letak komponen HDI-PCB

Aspek penting lainnya yang perlu dipertimbangkan saat merancang papan HDI-PCB adalah tata letak komponen. Jarak antar komponen memiliki dampak besar pada kemampuan solder dan perawatan papan.

Idealnya, pabrikan yang Anda pilih harus mematuhi jarak berikut untuk menghindari masalah selama pemasangan.

- SOP dan PIN biasa dari komponen lain harus memiliki jarak minimal 40 milimeter antara masing-masing.

- BGA dan PIN komponen lain harus berada pada jarak minimal 80 milimeter.

- PIN dalam komponen biasa dapat memiliki jarak sekitar 20 milimeter.

- Bagian RF, analog, dan digital harus terpisah dalam hal ruang. Juga, harus ada jarak yang tinggi di antara mereka, terlepas dari apakah mereka berada di sisi yang sama atau berbeda.

- Sinyal berdaya tinggi harus jauh dari sinyal lain.

Ini adalah spesifikasi minimum, dan pabrikan harus berusaha memberikan celah sebanyak mungkin untuk memudahkan penyolderan, perakitan, dan pengerjaan ulang jika perlu.

Seperti yang Anda lihat, tata letak memiliki pengaruh yang signifikan terhadap desain dan kinerja akhir papan Anda.

Pelacakan

Pabrikan yang andal harus mempertimbangkan banyak aspek berbeda dalam pelacakan untuk memastikan bahwa desain akhir stabil dan sesuai dengan kebutuhan dan harapan Anda.

Beberapa aspek tersebut adalah:

- Komponen pada lapisan atas dan bawah harus memiliki isolasi yang baik. pada

- Bicara silang timbal balik antara sinyal lapisan dalam harus pada tingkat minimum.

- Untuk sinyal RF dan area analog, pastikan ada jalur reflow yang benar di sekitar setiap tanda.

- Lacak sinyal yang diperlukan dengan tingkat impedansi tinggi dengan prioritas yang lebih tinggi daripada sinyal lainnya.

Mengikuti pertimbangan pelacakan ini diperlukan untuk menghindari korsleting, sirkuit terbuka, penyerapan lemah, dan masalah lain yang mengganggu desain yang buruk.

Tata Letak PCB HDI–Ukuran Pad

Ukuran pad memiliki pengaruh besar pada hasil desain, terutama dalam ukuran dan berat. Ini juga dapat mengurangi ukuran keseluruhan produk elektronik jika itu adalah salah satu tujuan desain Anda.

Berikut adalah beberapa ukuran pad yang ideal, meskipun penyesuaian ukuran ini dimungkinkan berdasarkan persyaratan tertentu.

- Ukuran bantalan harus masing-masing tiga milimeter di atas ukuran bor untuk Blind Via dan 10 milimeter di atas ukuran bor untuk Buried Via dan Through Hole.

- Opsi lanjutan, ukuran bantalan harus enam milimeter di atas ukuran bor untuk Blind Via dan 14 milimeter di atas ukuran bor untuk Buried Via dan Through Hole.

- Untuk papan standar, ukuran bantalan harus masing-masing delapan milimeter di atas ukuran bor untuk Blind Via dan 20 milimeter di atas ukuran bor untuk Buried Via dan Through Hole.

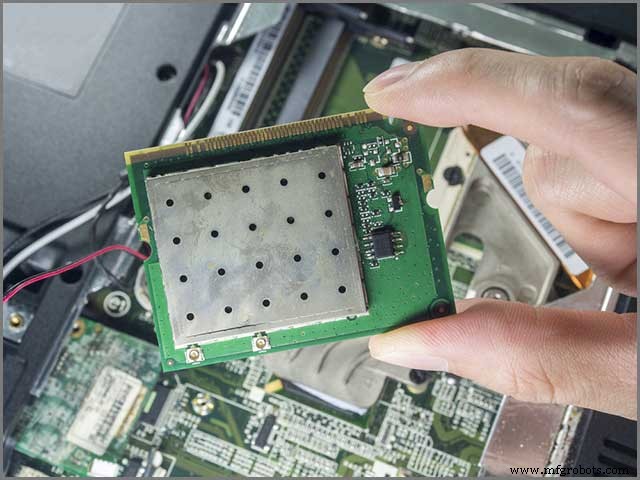

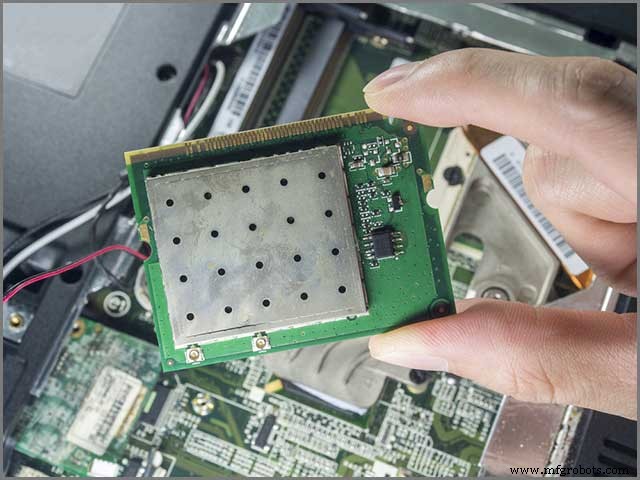

Tata Letak PCB HDI–Bahan

PCB berisi empat lapisan, yang semuanya dilaminasi panas menjadi satu lapisan. Bahan yang digunakan dari lapisan atas hingga bawah antara lain Silkscreen, solder mask, copper, dan substrat. Dari jumlah tersebut, lapisan substratnya adalah fiberglass dan sering disebut FR4, yang berarti tahan api. Ketebalan lapisan media ini dapat bervariasi sesuai dengan kebutuhan dan perangkat.

Ada banyak subkategori di masing-masing dari empat lapisan di atas yang dapat bergantung pada kebutuhan Anda.

Meskipun standar, papan yang terbuat dari bahan yang lebih murah juga tersedia. Namun papan ini tidak bertahan lama dan cenderung cepat kehilangan laminasinya, tergantung bahan yang digunakan. Anda bahkan dapat mengidentifikasi bahan-bahan murah ini dari bau yang mereka keluarkan selama proses penyolderan.

Anda bertanggung jawab untuk menemukan produsen yang akan menggunakan bahan terbaik untuk kebutuhan Anda.

Tata Letak PCB HDI–Kesimpulan

Kami berharap informasi ini memberi Anda gambaran umum tentang aspek Anda saat merancang PCB HDI. Jika Anda berencana mencari produsen untuk melakukan pekerjaan ini untuk Anda, pastikan perusahaan yang Anda pilih memahami aspek ini secara mendalam dan memiliki pengalaman serta keterampilan untuk membuat papan yang tepat untuk kebutuhan Anda.

Pabrikan yang tepat akan hafal hal ini dan tidak mengharapkan Anda memasukkan pertimbangan khusus ini.