Fountain Pen

Latar Belakang

Manusia telah menggunakan berbagai instrumen untuk menyampaikan pikiran dan perasaan. Alat tulis pertama manusia adalah jarinya, menggunakannya untuk membentuk simbol di tanah. Kemudian, potongan logam atau tulang digunakan. Orang Yunani kuno menggunakan stylus untuk menandai pada tablet tulis berlapis lilin, sementara orang Mesir awal menggunakan buluh berongga sebagai alat tulis dan papirus sebagai permukaan tulisan mereka.

Selama Abad Pertengahan, pena bulu ayam, yang terbuat dari bulu burung yang ujungnya telah dibelah dan diasah, menjadi alat tulis pilihan hingga pengembangan pena celup baja pada awal 1800-an. Pena baja, yang menggunakan ujung baja yang disebut ujung pena, tidak memerlukan penajaman yang sering seperti pena bulu ayam. Namun, mereka tetap harus dicelupkan ke dalam botol tinta karena tidak berisi tinta sendiri.

Bahkan ketika pena baja semakin populer, upaya untuk merancang alat tulis yang lebih praktis sedang dilakukan. Upaya ini akhirnya menghasilkan salah satu alat tulis paling populer yang masih digunakan, pulpen. Lewis Edson Waterman, seorang Agen Asuransi New York, memproduksi pulpen praktis pertama pada tahun 1884. Sementara pena bulu dan pena baja harus dicelupkan ke dalam tinta, pulpen adalah yang pertama menyimpan tintanya sendiri di dalam wadah penyimpanan mandiri. . Karena kepraktisan dan daya tahannya, pulpen menjadi alat tulis paling populer dan tetap demikian hingga pengembangan pulpen pada tahun 1938. Pulpen tetap populer karena keanggunan dan gengsinya, baik sebagai alat tulis maupun barang koleksi yang berharga. .

Sejarah

Upaya untuk mengembangkan pena makan sendiri yang tidak memerlukan penajaman telah dilakukan sejak awal abad kesepuluh. Banyak ide dikembangkan, tetapi baru pada tahun 1884 kesuksesan akhirnya tercapai. Pena Waterman bekerja dengan sempurna seperti pena celup tetapi tanpa perlu botol tinta eksternal. Waterman mulai memproduksi pena ini dengan kecepatan 36 per minggu dan menjualnya di kios cerutunya di New York City. Namun, permintaan dengan cepat melonjak, mendorong Waterman untuk membuka fasilitas produksi enam lantai di Broadway, yang ia kembangkan lebih banyak lagi di tahun-tahun berikutnya. Pulpen mendominasi pasar alat tulis selama 60 tahun ke depan.

Memanfaatkan kesuksesan Waterman, perusahaan lain bergabung dengan bisnis manufaktur alat tulis. Pada tahun 2001, Asosiasi Produsen Alat Tulis, sebuah organisasi yang terdiri dari perusahaan yang memproduksi pulpen dan alat tulis lainnya, memiliki sekitar 25 anggota. Perusahaan besar sekarang menggunakan proses otomatis untuk memproduksi pulpen, sementara beberapa perusahaan kecil dan individu masih memproduksinya dengan tangan, seperti yang dilakukan Waterman pada tahun 1884.

Meskipun pulpen tersedia dalam berbagai gaya yang menawarkan fitur unik, masing-masing terdiri dari komponen dasar yang sama:ujung pena, atau titik; laras, yang menahan wadah tinta, dan tutupnya, yang dipasang di ujung pena untuk melindunginya dari kerusakan. Tinta mengalir dari reservoir ke ujung pena dengan laju aliran yang seimbang melalui gaya yang disebut daya tarik kapiler. Ini adalah kekuatan yang sama yang menyebabkan blotter menyerap tinta atau minyak tanah mengalir ke sumbu api.

Mata pena pertama terbuat dari paduan emas, sering dicelupkan ke dalam logam keras yang disebut iridium untuk kekuatan dan ketahanan terhadap korosi. Namun, ketika bijih paduan emas menjadi terlalu mahal untuk diproduksi secara massal, baja diadopsi sebagai bahan pilihan. Emas padat, berkisar antara 18-22 karat, masih digunakan untuk mata pena pada beberapa pulpen. Setiap pena memiliki celah di ujungnya yang mengontrol aliran tinta.

Laras pertama terbuat dari karet keras hitam, dipilih karena tahan tinta dan mudah dikerjakan. Pena pascaperang lebih sering dibuat dari plastik tahan lama. Namun, tong dapat dibuat dari emas, perak, kuningan, kayu, tulang, atau bahkan beludru yang dihancurkan.

Pulpen pertama diisi dengan penetes obat, yang kemudian diganti dengan kantung karet. Pertama kali digunakan pada tahun 1890, kantung ini memiliki masa pakai yang singkat karena bahan karetnya tidak mampu menahan aksi kimia tinta. Senyawa karet kemudian ditingkatkan, dan kantung karet tahan lama diperkenalkan pada akhir 1920-an. Kantung ini kemudian digantikan oleh kantung resin vinal semi-transparan yang lebih baik yang tidak mengandung karet. Berbagai bentuk mekanisme depresi kantung telah digunakan selama bertahun-tahun. Pena tanpa kantung pertama diperkenalkan oleh Perusahaan Pena Parker pada tahun 1932.

Bahan Baku

Tong pulpen dapat dibuat dari berbagai macam bahan. Pena yang lebih halus dan lebih mahal dibuat dari bahan seperti kuningan, perak, atau emas. Produsen pena modern umumnya menggunakan bahan yang lebih murah untuk barel pena, termasuk:resin akrilik, juga dikenal sebagai Lucite atau Perspex, yang digunakan untuk model Parker 51; selulosa asetat; dan berbagai polimer yang dapat dicetak dengan injeksi lainnya. Pena buatan tangan dapat dibuat dari kayu atau hampir semua bahan lain yang kokoh, stabil, dan dapat dikerjakan dengan alat pertukangan standar. Contohnya termasuk kayu lapis, beludru yang dihancurkan, tulang, kulit, dan bahkan tanduk. Baja tahan karat umumnya digunakan untuk membuat mata pena, meskipun emas atau perak murni juga dapat digunakan. Klip dan alat kelengkapan lainnya biasanya terbuat dari paduan emas yang telah dilapisi, atau mungkin emas atau emas diisi pada pena yang lebih halus.

Desain

Pena air mancur tersedia dalam berbagai desain dan gaya. Beberapa diproduksi massal sementara yang lain dirancang khusus. Dengan pena yang dirancang khusus, pencipta harus memutuskan terlebih dahulu fitur khusus apa yang akan dimiliki pena dan memilih alat dan proses yang sesuai untuk digunakan berdasarkan fitur tersebut. Beberapa kemungkinan variasi pada desain termasuk strip laminasi untuk menghasilkan pola dan kombinasi warna yang menarik, mengubah gaya klip untuk memberikan tampilan dan nuansa yang berbeda pada pena, mengukir atau membakar desain unik ke permukaan pena, atau memasang batu permata atau bahan lainnya. bahan ke permukaan pena. Semua variasi desain ini memerlukan persiapan dan bahan tambahan, tetapi membantu membuat pena unik, dan terkadang, lebih berharga.

Mekanisme isi ulang

Berbagai mekanisme dapat digunakan untuk mengisi pulpen. Ini termasuk tuas, tombol, piston, dan lampu rem. Pengisi tuas memiliki tuas kecil yang terpasang di sisi pena. Mengangkat tuas menyebabkan kantung tinta memampatkan. Kemudian, setelah ujung pena dicelupkan ke dalam tinta, menutup tuas menyebabkan kantung mengembang kembali. Pengisi tombol memiliki tombol di ujung pena. Tombol bekerja mirip dengan tuas; menekan tombol menyebabkan kantung mengempis, dan melepaskan tombol menyebabkan kantung mengembang kembali setelah pena dicelupkan ke dalam tinta. Pengisi piston menggunakan mekanisme sekrup untuk menggerakkan piston di dalam laras, mengambil dan mengeluarkan tinta, sedangkan pengisi bohlam remas diisi dengan meremas bohlam berulang kali. Masing-masing mekanisme ini dipasang pada pena selama perakitan akhir.

Manufaktur

Proses

Produsen pena yang lebih besar menggunakan proses otomatis untuk menghasilkan pulpen. Namun, beberapa perusahaan dan individu yang lebih kecil terus membuat pena secara manual. Bahan dan proses yang digunakan oleh berbagai perusahaan dan individu berbeda-beda. Berikut adalah proses umum yang digunakan untuk membuat pulpen buatan tangan dari kayu. Proses yang sama ini, atau proses serupa, dapat digunakan untuk membuat pena dari jenis bahan lain juga.

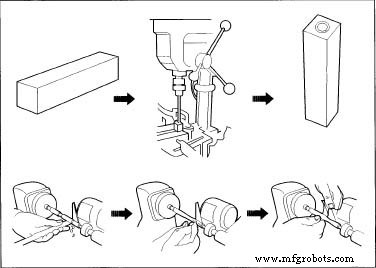

Pembuatan pulpen individual dari kayu.

Pembuatan pulpen individual dari kayu.

Mempersiapkan yang kosong

- 1 Langkah pertama dalam membuat pulpen adalah menyiapkan blanko, sepotong kayu persegi panjang yang akan dikikir dan dibentuk menjadi dua bagian tong pulpen. Hampir semua jenis kayu dapat digunakan. Namun, itu harus kering saat proses dimulai. Kayu berwarna-warni dengan pola yang menarik lebih disukai karena menghasilkan produk jadi yang lebih menarik. Untuk menyiapkan blanko, kayu terlebih dahulu dipotong menjadi persegi panjang kira-kira 0,75 dalam

2

× 5 inci (1,9 cm

2

× 12,7 cm).

- 2 Kemudian, blangko ditandai dengan garis (disebut tanda korek api) yang memanjang sekitar 2,5 cm di luar tempat pemotongan akan dibuat untuk memisahkan blangko menjadi dua bagian, bagian atas dan bagian bawah. Kosong kemudian dipotong menjadi panjang yang sedikit lebih panjang dari tabung kuningan yang akhirnya akan dimasukkan ke dalamnya. Salah satu cara untuk membuat potongan silang adalah dengan gergaji pita yang dilengkapi dengan pengukur mitra dan pagar geser tambahan, yang merupakan pagar yang dapat disesuaikan yang dibuat khusus untuk memotong panjang kosong pena yang berbeda.

- 3 Blangko kemudian ditahan di tempatnya menggunakan penjepit rahang atau metode serupa lainnya, dan sebuah lubang dibor di tengah setiap setengah blangko sebagai persiapan untuk memasukkan tabung kuningan. Setiap bagian kosong ditahan di tempatnya dengan tanda korek api menghadap ke atas.

Memasukkan tabung kuningan

- 4 Setelah lubang dibor, lem poliuretan dioleskan ke bagian luar tabung kuningan dan bagian dalam setiap lubang yang dibor. Kemudian, tabung dimasukkan ke dalam blanko menggunakan gerakan memutar untuk mendistribusikan lem secara merata. Setelah kira-kira 10 menit, lem biasanya kering dan tabung tetap di tempatnya.

- 5 Dengan pena diamankan, tabung dipangkas agar pas dengan tepat di blanko menggunakan selongsong adaptor dan pemangkas barel sampai dihasilkan ikal kuningan.

Memasang dan memutar blanko

- 6 Setelah tabung dimasukkan, blanko atas dan bawah siap dipasang pada mandrel sebagai persiapan untuk pembubutan. Sistem mandrel split, yang terdiri dari dua mandrel baja pendek, umumnya digunakan. Setiap blank dipasang secara terpisah pada split mandrel bersama dengan busing yang sesuai.

- 7 Saat setiap blank berputar, kayu yang bukan milik pena dipotong dengan hati-hati menggunakan gouge atau alat serupa. Potongan finishing dibuat menggunakan pahat miring.

- 8 Takik diukir di sekitar blanko atas, sepenuhnya menembus tabung, menggunakan alat pemisah tipis. Takik ini adalah tempat cincin trim logam nantinya akan dimasukkan.

Pengamplasan dan penyelesaian

- 9 Sekarang bagian yang kosong telah berubah menjadi tong pena, siap untuk pengamplasan dan finishing. Amplas, dimulai dengan grit 120 dan berlanjut ke grit 180, 220 grit, dan terakhir 320 atau 400 grit, digunakan untuk memastikan hasil akhir yang halus. Jika Dymondwood digunakan, grit sehalus 600 mungkin diperlukan untuk hasil akhir yang mengkilap.

- 10 Tong pulpen dilapisi dengan semir plastik wax Vo r, diaplikasikan dengan kain lembut saat barel masih berputar.

Mempersiapkan perakitan

- 11 Sebelum perakitan, sudut tajam di setiap ujung barel yang sudah jadi diampelas sedikit.

- 12 Jika klip akan digunakan, takik dipotong di laras atas sebagai persiapan untuk penyisipannya. Untuk menghindari pemotongan kayu, roda gerinda atau kikir digunakan untuk memotong takik ini.

Klip, fitting, dan tali

- 13 Klip dan perlengkapan logam yang digunakan pada pulpen dicap, sama seperti saat pulpen pertama kali diproduksi. Band dan overlay digulung dari lembaran logam dan disolder keras.

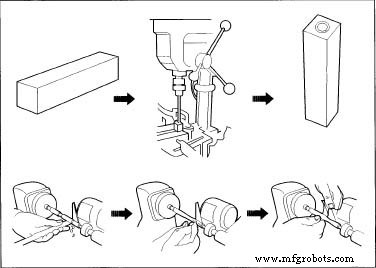

Perakitan akhir

- 14 Sekarang cincin, klip, dan hiasan logam lainnya dipasang pada tong yang sudah jadi untuk membuat pena yang sudah jadi. Sebuah bor tekan dan tekan jig dapat digunakan untuk menekan bagian pena bersama-sama. Mesin bor digunakan sebagai alat pengganti, sedangkan jig (sepotong kayu datar panjang dengan tiang logam mencuat) digunakan untuk menjaga agar bagian-bagian tetap sejajar selama perakitan. Pertama, penggandeng pena ditekan ke ujung besar laras bawah. Kemudian laras bawah dibalik, dan tutup ujung ditekan ke ujung yang lebih kecil. Nib kemudian dimasukkan ke dalam nib coupler.

- 15 Selanjutnya, cincin trim dan rakitan klip dimasukkan ke dalam takik yang dibuat sebelumnya di laras atas. Kemudian tutup penutup disekrup pada tempatnya menggunakan alat penyetel tutup atau obeng Phillips untuk menyelesaikan perakitan laras atas.

- 16 Terakhir, kedua barel disekrup bersama-sama dan kecocokannya diuji dan disetel dengan penyetel tutup atau obeng jika perlu.

Proses otomatis

Proses yang digunakan untuk membuat pulpen di perusahaan besar umumnya lebih otomatis. Perusahaan-perusahaan ini menggunakan mesin perkakas khusus untuk membentuk tong pena, biasanya dari plastik cair. Mesin juga melakukan stamping dan crimping bagian logam, merakit produk akhir, dan bahkan mengurus pemolesan dan pembersihan.

Kontrol Kualitas

Meskipun tidak ada pedoman resmi yang mengatur pembuatan pulpen, sebagian besar perusahaan memiliki serangkaian pemeriksaan untuk memastikan kualitas. Mereka menguji cacat pada permukaan pena, kualitas aliran tinta, kecocokan tutupnya, dan sebagainya. Beberapa pena bahkan datang dengan sertifikasi untuk membuktikan kualitas produk jadi. Misalnya, Parker 75, salah satu model yang lebih terkenal dari Perusahaan Parker Pena, menjalani 792 inspeksi dan dilengkapi dengan sertifikat kualitas yang ditandatangani oleh inspektur akhir.

Masa Depan

Meskipun pulpen telah menggantikan pulpen sebagai alat tulis universal, pulpen tetap populer di kalangan kolektor serta mereka yang menginginkan alat tulis yang lebih elegan dan canggih. Menurut sumber dari Parker, pasar dengan pertumbuhan tercepat untuk pulpen pada tahun 2001 adalah di Timur Jauh dan Tengah dan di Eropa.

Salah satu tren di pasar pulpen adalah meningkatnya jumlah individu yang mulai memproduksi dan menjual pulpen sendiri. Hal ini dimungkinkan oleh ketersediaan perangkat pena yang berisi semua bahan dan instruksi yang dibutuhkan, dan oleh popularitas Internet sebagai sarana untuk menjual pena buatan tangan ke pasar yang lebih besar.

Tempat Belajar Lebih Lanjut

Buku

Christensen, Kip, dan Rex Burningham. Memutar Pena dan Pensil. Inggris Raya:Guild of Master Craftsman, 1999.

Ensiklopedia Buku Dunia. Illinois:Perusahaan Pendidikan Bidang Usaha, 1963.

Lainnya

Pengembangan Fountain Pen. 10 September 2001.

Nishimura, David. "Petunjuk Pengisian." Halaman Web Pena Vintage. 10 September. 2001. .

"Tur Pabrik Parker. Juli/Agustus 1998." Halaman Web Majalah Internasional Pen World. 10 September 2001. .

Halaman Web WoodenPen.Com. 10 September 2001. .

Halaman Web Asosiasi Produsen Alat Tulis. 10 September 2001. .

Kathy Saporito

Pembuatan pulpen individual dari kayu.

Pembuatan pulpen individual dari kayu.