Proses manufaktur

Pantyhose adalah sejenis kaus kaki wanita tipis yang memanjang dari pinggang hingga jari kaki. Istilah kaus kaki dan kaus kaki berasal dari kata Anglo-Saxon hosa, artinya "celana panjang berkaki ketat", dan stoka, artinya "tunggul" Ketika bagian atas kaki celana dipotong, stoka yang tersisa menjadi "kaus kaki", dan hosa menjadi "kaus kaki". Selama berabad-abad, stoking dan selang tipis dipakai sebagai penutup kaki dan kaki yang terpisah. Namun, setelah Perang Dunia II, perancang busana mulai menempelkan celana dalam ke stoking, menciptakan bentuk kaus kaki yang saat ini disukai oleh sebagian besar wanita. Meskipun tujuan paling dasar mereka adalah untuk melindungi dan memperindah kaki dan kaki konsumen wanita, nilon juga memiliki kegunaan lain, termasuk menopang kaki pemain sepak bola dan melindungi tanaman dari badai debu. Pantyhose bahkan telah didaur ulang dalam industri seni dan kerajinan, di mana mereka dipotong dan diisi dengan fiberfill untuk menjadi lengan dan kaki boneka dan boneka binatang.

Beberapa referensi awal tentang kaus kaki wanita ada karena penyebutan kaki wanita di depan umum dianggap tidak pantas sampai abad kedua puluh. Diskusi pertama yang masih ada tentang pakaian yang menyerupai pantyhose hari ini menyangkut "selang ketat" yang dikenakan pria muda Venesia di bawah jaket pendek selama abad keempat belas. Terbuat dari sutra, legging ini sering berwarna cerah dan dibordir; orang Venesia yang lebih tua menganggap mereka sangat tidak sopan. Salah satu penyebutan paling awal tentang wanita yang mengenakan stoking muncul dalam catatan Ratu Elizabeth I, yang "wanita sutra" memberinya sepasang stoking sutra hitam rajutan. Mengagumi kelembutan dan kenyamanan mereka, Ratu meminta lebih banyak, dan hanya mengenakan stoking sutra selama sisa hidupnya.

Pada tahun 1589, ketika Pendeta William Lee mencoba mematenkan mesin rajut pertama, Ratu Elizabeth menolak permintaannya karena, menurutnya, stoking kasar yang diproduksi oleh mesin Lee lebih rendah daripada selang sutra yang dikirimnya dari Spanyol. Lee meningkatkan mesinnya, memungkinkannya untuk memproduksi stoking yang lebih lembut, tetapi penerus Elizabeth, James I, juga menolak permohonan paten keduanya, kali ini karena takut mesin tersebut akan membahayakan mata pencaharian perajut tangan Inggris. Setelah kematian Lee, saudaranya membangun mesin rajut kerangka yang tetap tak tertandingi selama beberapa ratus tahun.

Ketika William Cotton menemukan mesin rajut otomatis pertama pada tahun 1864, ia menggabungkan fitur utama dari desain Lee, terutama jarum pegas jenggot yang masih digunakan di banyak mesin rajut kontemporer. Dinamakan untuk kait terbuka dan halus yang menonjol dari jarum pada sudut seperti rambut pada janggut pria, jarum pegas jenggot harus digunakan dengan alat penekan untuk menutup kait karena membentuk lingkaran. Jenis jarum ini sangat ideal untuk kaus kaki karena menghasilkan loop yang lebih kecil dan, akibatnya, tenunan yang lebih halus. Mesin batang lurus Cotton menciptakan lembaran kain datar menggunakan jahitan pakan di mana benang terus menerus dimasukkan ke jarum yang menjahit baris horizontal bolak-balik. Dengan menambah atau mengurangi jumlah jarum yang digunakan untuk merajut bagian stoking yang berbeda, pekerja dapat memvariasikan ketebalan garmen:lebih banyak jarum menghasilkan kain yang lebih tebal. Jahitan dimulai di bagian atas stoking dengan bilur, atau strip tebal yang dapat dipasangi garter oleh wanita. Untuk mengakomodasi  Nylon dibuat dalam proses yang dikenal sebagai "melt spinning." Pertama, larutan polimer sirup diproduksi dan kemudian diekstrusi melalui pemintal. Saat senar nilon muncul, mereka didinginkan oleh udara dan diregangkan di atas rol untuk menstabilkan rantai molekul dan memperkuat serat. Benang tersebut kemudian dililitkan pada gulungan.

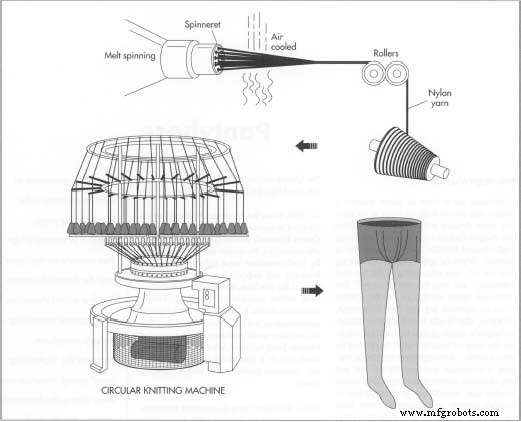

Nylon dibuat dalam proses yang dikenal sebagai "melt spinning." Pertama, larutan polimer sirup diproduksi dan kemudian diekstrusi melalui pemintal. Saat senar nilon muncul, mereka didinginkan oleh udara dan diregangkan di atas rol untuk menstabilkan rantai molekul dan memperkuat serat. Benang tersebut kemudian dililitkan pada gulungan.

Selanjutnya, benang dimasukkan ke dalam mesin rajut bundar yang dikendalikan komputer, yang menggunakan 300 hingga 420 jarum untuk mengubah nilon menjadi serangkaian loop. Dibutuhkan sekitar 90 detik untuk merajut kaki stoking panjang penuh. kaki dan pergelangan kaki, kain stocking menipis di bagian bawah, meskipun kain di bagian tumit tetap tebal, untuk tujuan bantalan. Setelah dikeluarkan dari mesin Cotton, kain itu dibentuk secara manual dan dijahit di bagian belakang untuk menghasilkan apa yang disebut stoking full-fashioned.

Juga diproduksi selama pertengahan abad kesembilan belas, stoking tanpa jahitan pertama dibuat pada mesin melingkar yang merajut tabung kain yang kemudian ditempelkan potongan kaki dan jari kaki yang terpisah. Meskipun stoking ini lebih menarik karena tidak menampilkan jahitan yang terlihat, stoking ini memiliki kantong di bagian lutut dan pergelangan kaki karena mesin melingkar tidak dapat menambah atau melepaskan jahitan seperti mesin Lee dan Cotton. Baru pada era Perang Dunia II dua perkembangan memungkinkan stoking yang lebih pas. Pertama, mesin melingkar diperbaiki sehingga mereka bisa merajut stoking menjadi satu kesatuan. Yang lebih penting lagi adalah penemuan DuPont Company dari serat sintetis yang disebut nilon. Setelah dijahit ke dalam tabung, kain nilon dapat dipanaskan dan dibentuk menjadi bentuk yang kemudian akan dipertahankan melalui berbagai peregangan dan pencucian. Kaus kaki yang terbuat dari kain revolusioner ini diperkenalkan ke masyarakat umum pada tahun 1940, dan popularitasnya yang segera membuat kata "nilon" identik dengan kaus kaki.

Namun, perang yang mempercepat perkembangan nilon juga meningkatkan permintaannya, jadi, selama awal empat puluhan, industri kaus kaki menawarkan kaus kaki alih-alih stoking. Gelang kaki, kaus kaki katun pendek, menjadi pengganti sementara yang disukai sebagian besar wanita, terutama konsumen muda yang dikenal sebagai "bobby-soxers". Namun, ketika perang berakhir dan nilon sekali lagi tersedia untuk penggunaan konsumen, sebagian besar wanita kembali ke stoking nilon. Selama tahun enam puluhan, penurunan panjang rok memerlukan stoking yang lebih panjang, dan perancang busana menciptakan apa yang sekarang kita kenal sebagai pantyhose dengan menempelkan celana dalam ke kaus kaki. Selain mengakomodasi semua fluktuasi hemline, stoking tidak perlu ditahan dengan garter dan garter belt yang sebelumnya digunakan untuk mengamankan stoking. Nilon telah menjadi aksesori fesyen yang hanya sedikit wanita yang mau melakukannya tanpanya. Hal ini terutama berlaku di tenaga kerja kerah putih, di mana mereka dianggap sebagai bagian penting dari pakaian kantor yang sesuai.

Pantyhose umumnya terbuat dari campuran serat sintetis berbahan dasar nilon. Nilon yang paling umum digunakan—Nylon 6,6—terbuat dari asam adipat, asam organik, dan heksametilena diamina, basa organik, yang secara kimiawi digabungkan untuk membentuk garam nilon. Karena nilon adalah bahan plastik—sebenarnya serat termoplastik pertama yang pernah digunakan—garam harus mengalami polimerisasi. Dalam proses ini, molekul yang berbeda digabungkan untuk membentuk rantai molekul yang lebih panjang. Rantai ini menghasilkan zat halus dan tebal yang kemudian dipotong menjadi bentuk kecil atau pelet, sebelum dipintal menjadi benang. Ukuran, kekuatan, berat, elastisitas, dan kilau serat nilon ditentukan selama persiapannya dengan mengontrol jumlah dan jenis filamen yang digunakan. Misalnya, kilap dihasilkan dengan menambahkan titanium dioksida (TiO 2 ). Serat yang dihasilkan sangat elastis dan mempertahankan bentuknya setelah pencucian dan peregangan berulang. Ketahanannya terhadap kerutan dan lipatan, daya tahannya, dan fakta bahwa ia cepat kering menjadikannya kain yang diinginkan untuk wanita sibuk.

Hari ini, filamen dari serat sintetis lain, spandex, sering dikombinasikan dengan filamen nilon untuk meningkatkan elastisitas dan mencapai ukuran yang pas. Baru-baru ini, serat baru lainnya yang dikenal sebagai serat mikro atau mikrodenier telah dicampur dengan nilon. Denier adalah satuan ukuran yang menunjukkan ketebalan benang nilon. Skala denier berkisar dari 7 hingga 80 denier, dengan angka yang lebih kecil menunjukkan benang yang lebih halus dan angka yang lebih tinggi menunjukkan benang yang lebih berat yang akan digunakan untuk membuat kain yang lebih kuat. Saat dicampur dengan nilon, mikrodenier meningkatkan kelembutan, menahan warna lebih merata, dan memberikan kesesuaian yang lebih baik.

Pantyhose biasanya diklasifikasikan sebagai sheer, semisheer, atau service weight, dengan berat yang ditentukan oleh denier dan jumlah jarum yang digunakan selama produksi. Meskipun stoking tidak berbeda dalam bentuk, perancang busana akan memvariasikan warna, tekstur dan pola kaus kaki mereka. Sama seperti industri mode menawarkan berbagai jenis pakaian yang sesuai untuk fungsi dan acara tertentu, industri fashion juga merancang kaus kaki yang disesuaikan dengan tujuan tertentu. Misalnya, rajutan yang lebih berat dan pantyhose berwarna alami dianggap lebih praktis untuk pakaian siang hari dan kantor, sementara kaus kaki tipis disimpan untuk acara malam dan acara-acara khusus. Demikian pula, nilon yang lebih gelap umumnya ditemukan di rak-rak ritel selama musim dingin, sementara warna yang lebih pucat ditampilkan di musim semi dan musim panas. Selain itu, beberapa desainer menawarkan selang dengan jahitan ekstra elastis di bagian perut untuk berfungsi sebagai "kontrol perut"; yang lain lagi memproduksi nilon dengan ikat pinggang ringan, bukan celana dalam. Karena nilon tidak "bernafas" dengan baik, beberapa produsen menawarkan kaus kaki dengan panel selangkangan katun, dan kedua jari kaki dan tumit dapat diperkuat untuk mencegah lari.

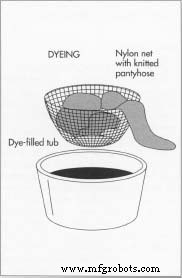

Setelah kaki dijahit bersama dan bukaan jari ditutup, pakaian pantyhose direndam dalam mesin celup. Mesin pewarna modern dapat mewarnai sekitar 3.500 lusin pasang selang sehari. Setelah kering dan naik—mengukus selang ke bentuk yang tepat—pakaian siap untuk dikemas.

Setelah kaki dijahit bersama dan bukaan jari ditutup, pakaian pantyhose direndam dalam mesin celup. Mesin pewarna modern dapat mewarnai sekitar 3.500 lusin pasang selang sehari. Setelah kering dan naik—mengukus selang ke bentuk yang tepat—pakaian siap untuk dikemas.

Industri kaus kaki harus menghadapi masalah yang dihadapi semua pabrik tekstil dalam memproduksi kain. Secara khusus, pabrik kaus kaki harus mengolah air limbah yang dihasilkan selama fase pencelupan untuk mencegah kontaminasi. Banyak pewarna yang digunakan untuk mewarnai stoking mengandung zat beracun seperti amonium sulfat. Untuk meminimalkan air limbah berbahaya, produsen harus mematuhi pedoman yang ditetapkan oleh Badan Perlindungan Lingkungan (EPA) pemerintah AS. Mengolah air sebelum dibuang ke sungai telah mengurangi beberapa masalah air limbah. Pendekatan lain adalah untuk mengontrol jumlah berbagai bahan kimia yang digunakan selama proses manufaktur. Kegagalan untuk mengukur bahan kimia dengan benar dapat membuat beberapa bahan menjadi berlebihan, sehingga menyebabkan limbah berbahaya. Ide ketiga adalah mengganti bahan kimia yang kurang berbahaya jika memungkinkan.

Industri kaus kaki saat ini memproduksi hampir 2 miliar pasang selang tipis wanita setiap tahunnya. Analis industri memperkirakan bahwa konsumen akan terus menuntut nilon berkualitas tinggi dalam berbagai corak, gaya, dan tingkat kemilau. Produsen akan berusaha memenuhi kebutuhan konsumen dengan bereksperimen dengan kain hibrida yang menggabungkan serat sintetis dengan serat alami seperti kapas.

Proses manufaktur

Komponen dan persediaan Arduino UNO × 1 Papan driver motor SparkFun Stepper A4988 × 1 OpenBuilds CNC xPRO V3 Controller Stepper Driver × 1 Transistor BDX53 × 1 Resistor 100 ohm × 1 Alat dan mesin yang diperlukan Printer 3D Menyo

Hari ini kita akan belajar tentang pengoperasian mesin milling. Kami telah membahas tentang bagian utama dan jenis mesin penggilingan adalah posting terakhir saya dan tahu bahwa penggilingan adalah mesin yang paling serbaguna yang digunakan dalam industri mekanik. Itu dapat melakukan pembubutan, men

Hari ini kita akan belajar tentang jenis-jenis mesin frais yang digunakan dalam pemesinan benda kerja logam. Dalam posting terakhir saya, kita telah belajar tentang mesin penggilingan dan bagian-bagian utamanya dan kita tahu bahwa mesin frais adalah salah satu mesin paling serbaguna yang dapat mela

Hari ini kita akan membahas tentang jenis utama dari mesin gerinda. Gerinda adalah jenis proses pemesinan lain yang digunakan untuk tujuan finishing. Proses ini digunakan sebagai proses pemesinan sekunder karena selalu dilakukan setelah pemesinan primer pada mesin perkakas lainnya seperti mesin bubu