Proses manufaktur

Sebelum pengembangan teknik pendinginan buatan selama tahun 1800-an, orang menggunakan berbagai cara untuk mendinginkan dan mengawetkan bahan makanan. Selama berabad-abad, es berfungsi sebagai pendingin utama. Ironisnya, orang India dan Mesir kuno memelopori teknik pembuatan es yang menjadi dasar konseptual untuk lemari es "modern" pertama yang dikembangkan selama abad kesembilan belas:penguapan. Penguapan cairan yang relatif cepat menciptakan volume gas yang meluas. Saat uap air naik, energi kinetiknya meningkat secara dramatis, sebagian karena uap hangat menarik energi dari sekitarnya, yang didinginkan oleh proses ini. Orang India dan Mesir memanfaatkan fenomena ini dengan menempatkan mangkuk lebar dan dangkal berisi air di luar selama malam yang dingin. Karena sebagian air dengan cepat menguap, air yang tersisa mendingin, membentuk es. Dengan metode ini, dimungkinkan untuk membuat bongkahan es yang cukup besar yang kemudian dapat digunakan untuk mendinginkan makanan.

Menggunakan cara yang lebih primitif untuk mendapatkan es, orang Cina kuno hanya mengangkutnya dari pegunungan untuk mendinginkan makanan mereka; kemudian, orang Yunani dan Romawi mengadopsi praktik ini. Untuk mengawetkan es itu sendiri, orang-orang menyimpannya di lubang atau gua yang diisolasi dengan jerami dan kayu, yang berarti mereka dapat mempertahankan persediaan es selama berbulan-bulan. Di negara-negara industri, es berfungsi sebagai metode utama untuk mendinginkan makanan selama abad kesembilan belas, ketika orang-orang memasukkan balok-balok es ke dalam lemari berinsulasi di samping makanan yang ingin mereka simpan. Bahkan saat ini, di banyak negara berkembang, es tetap menjadi satu-satunya pendingin yang tersedia.

Upaya pertama yang diketahui untuk mengembangkan lemari es buatan terjadi di Skotlandia di Universitas Glasgow. Di sana, pada tahun 1748, William Cullen menghidupkan kembali praktik pembekuan cairan India-Mesir kuno melalui penguapan, meskipun ia mempercepat prosesnya dengan merebus etil eter menjadi vakum parsial (etil menguap lebih cepat daripada air). Cullen mencoba ini hanya sebagai percobaan, seperti yang dilakukan orang Amerika Oliver Evans, yang merancang lemari es lain pada tahun 1805. Mesin Evans, berdasarkan siklus tertutup eter terkompresi, merupakan upaya pertama untuk menggunakan uap sederhana daripada menguapkan cairan. Sementara Evans tidak pernah mengembangkan mesinnya di luar tahap prototipe, pada tahun 1844 seorang dokter Amerika bernama John Gorrie benar-benar membangun mesin yang sangat mirip untuk menyediakan es untuk rumah sakit tempat dia bekerja. Mesin Gorrie mengompres udara yang selanjutnya didinginkan dengan air. Udara yang didinginkan kemudian dialirkan ke dalam silinder mesin, dan, saat mengembang kembali, suhunya turun cukup sehingga es dapat dibuat.

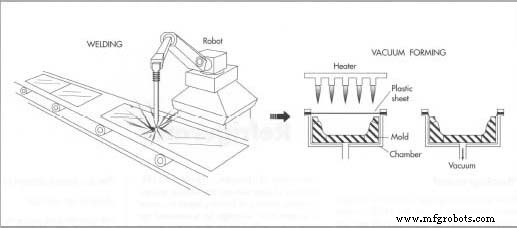

Pada tahun 1856 orang Amerika lainnya, Alexander Twinning, mulai menjual mesin pendingin berdasarkan prinsip kompresi uap yang sama, dan segera setelah itu James Harrison dari Australia memperluas desain Amerika (dimaksudkan untuk digunakan di rumah individu) untuk pengemasan daging dan bir. membuat industri. Tiga tahun kemudian, Ferdinand Carre menyempurnakan konsep dasar yang mendasari semua lemari es ini ketika ia memperkenalkan amonia sebagai pendingin. Amonia mewakili kemajuan karena mengembang lebih cepat daripada air dan dengan demikian dapat menyerap lebih banyak panas dari sekitarnya. Carre juga memberikan kontribusi inovasi lainnya. Kulkasnya dioperasikan melalui siklus di mana uap refrigeran (amonia) diserap dalam cairan (campuran amonia dan air) yang kemudian dipanaskan. Panas menyebabkan refrigeran  Kabinet luar dan pintu, terbuat dari lembaran logam, dilas atau disatukan. Sementara beberapa pabrikan juga menggunakan lembaran logam untuk kabinet bagian dalam, beberapa pabrikan dan beberapa model menggunakan plastik untuk pelapis bagian dalam. Liner plastik dibuat dengan vakum. Dalam proses ini, sepotong plastik tebal yang sedikit lebih besar dari bagian yang sudah jadi, tepi luarnya dijepit dan kemudian dipanaskan. Plastik panas selanjutnya ditarik oleh vakum ke dalam cetakan dan didinginkan. Setelah pemangkasan, bagian yang dihasilkan siap untuk dirakit. menguap, sehingga menciptakan efek pendinginan (setelah menguap, zat pendingin dikondensasikan sehingga dapat sekali lagi diserap dalam cairan, mengulangi siklus). Mesin Carre tidak hanya terjual dengan sangat baik, tetapi juga meresmikan mesin pendingin modern dengan meningkatkan konsep kompresi Evans dan menambahkan pendingin yang lebih canggih. Komponen-komponen ini tetap menjadi dasar dari kebanyakan lemari es yang digunakan saat ini.

Kabinet luar dan pintu, terbuat dari lembaran logam, dilas atau disatukan. Sementara beberapa pabrikan juga menggunakan lembaran logam untuk kabinet bagian dalam, beberapa pabrikan dan beberapa model menggunakan plastik untuk pelapis bagian dalam. Liner plastik dibuat dengan vakum. Dalam proses ini, sepotong plastik tebal yang sedikit lebih besar dari bagian yang sudah jadi, tepi luarnya dijepit dan kemudian dipanaskan. Plastik panas selanjutnya ditarik oleh vakum ke dalam cetakan dan didinginkan. Setelah pemangkasan, bagian yang dihasilkan siap untuk dirakit. menguap, sehingga menciptakan efek pendinginan (setelah menguap, zat pendingin dikondensasikan sehingga dapat sekali lagi diserap dalam cairan, mengulangi siklus). Mesin Carre tidak hanya terjual dengan sangat baik, tetapi juga meresmikan mesin pendingin modern dengan meningkatkan konsep kompresi Evans dan menambahkan pendingin yang lebih canggih. Komponen-komponen ini tetap menjadi dasar dari kebanyakan lemari es yang digunakan saat ini.

Namun, amonia sendiri menimbulkan beberapa masalah. Meskipun berfungsi sebagai pendingin yang sangat efektif, ia berbau busuk dan beracun ketika bocor, dan dengan cepat menghilang dari pendinginan setelah alternatif sintetis dikembangkan selama tahun 1920-an. Yang paling terkenal, dipatenkan oleh Du Pont dengan nama freon, dibuat dengan mengubah molekul metana secara kimia, menggantikan dua atom klorin dan dua atom fluor untuk empat atom hidrogennya. Gas yang dihasilkan (secara teknis, diklorofluorometana) dipuji karena titik didihnya yang rendah, tegangan permukaan, dan viskositasnya menjadikannya sebagai pendingin yang ideal—dan seolah-olah bebas masalah—. Kemudian, pada 1970-an, para ilmuwan menyadari bahwa freon menimbulkan masalah tersendiri yang berkaitan dengan lingkungan (lihat bagian "Kepedulian Lingkungan" di bawah) dan mulai mencari agen baru untuk digunakan dalam pendinginan.

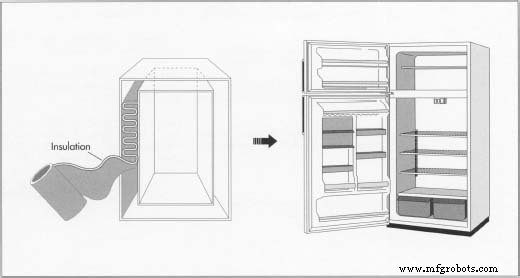

Kulkas saat ini terdiri dari beberapa komponen dasar:kabinet dan pintu eksterior, kabinet atau liner bagian dalam, insulasi yang dimasukkan di antara keduanya, sistem pendingin, zat pendingin, dan perlengkapannya. Kabinet dan pintu terbuat dari aluminium atau baja lembaran logam yang terkadang dicat sebelumnya. Logam ini umumnya dibeli dalam bentuk gulungan yang diumpankan langsung ke dalam proses pembuatan atau dipotong sesuai ukuran dan diumpankan lembaran demi lembaran. Kabinet bagian dalam terbuat dari lembaran logam, seperti kabinet luar, atau dari plastik. Insulasi yang mengisi celah antara lemari dalam dan luar terdiri dari fiberglass atau polyfoam. Komponen sistem pendingin (kompresor, kondensor, kumparan, sirip) terbuat dari aluminium, tembaga, atau paduan. Pipa biasanya terbuat dari tembaga, karena keuletan logam itu—kemampuannya untuk menekuk tanpa putus. Freon tetap menjadi refrigeran yang paling umum digunakan, dan hampir semua perlengkapan interior besar (pintu dan pelapis kabinet) terbuat dari plastik vakum; perlengkapan yang lebih kecil (kompartemen mentega, baki telur, rak salad) dibeli sebagai plastik kosong kecil atau dalam potongan yang telah dibentuk sebelumnya.

Kulkas kontemporer didasarkan pada dua hukum dasar fisika:satu, bahwa panas mengalir dari bahan yang lebih hangat ke bahan yang lebih dingin dan tidak pernah sebaliknya; dua, bahwa penurunan tekanan gas juga menurunkan suhunya. Meskipun penyempurnaan telah dilakukan sejak Carre memperkenalkan modelnya pada akhir abad kesembilan belas, prinsip-prinsip dasar ini masih terlihat di lemari es saat ini.

Kulkas bekerja dengan menghilangkan panas dari udara di dalam kompartemen interiornya dan meneruskan panas itu ke udara di luar. Dimulai di evaporator, freon dipanaskan dan mulai menarik panas dari udara di dalam lemari es. Setelah menyerap panas ini, freon kemudian dialirkan ke kondensor oleh kompresor. Dalam rangkaian kumparan tembaga ini (biasanya dipasang di bagian belakang atau di bagian bawah lemari es), freon kembali ke keadaan cair, mentransfer panasnya ke udara luar saat melakukannya. Setelah pendinginan, freon kembali ke evaporator, di mana siklus dimulai lagi.

Kulkas bekerja dengan menghilangkan panas dari udara di dalam kompartemen interiornya dan meneruskan panas itu ke udara di luar. Dimulai di evaporator, freon dipanaskan dan mulai menarik panas dari udara di dalam lemari es. Setelah menyerap panas ini, freon kemudian dialirkan ke kondensor oleh kompresor. Dalam rangkaian kumparan tembaga ini (biasanya dipasang di bagian belakang atau di bagian bawah lemari es), freon kembali ke keadaan cair, mentransfer panasnya ke udara luar saat melakukannya. Setelah pendinginan, freon kembali ke evaporator, di mana siklus dimulai lagi.

Kulkas bekerja dengan menghilangkan panas dari udara di dalam kompartemen interiornya dan meneruskan panas itu ke udara di luar. Pendingin (freon) menyelesaikan transfer ini saat melewati sirkuit, bergerak dari evaporator ke kondensor. Dimulai di evaporator, yang terletak di dalam lemari berinsulasi, freon dipanaskan. Karena telah dibuat mendidih, freon menarik panas dari udara di dalam lemari es. Setelah menyerap panas ini, freon kemudian dialirkan ke kondensor. Dalam rangkaian kumparan tembaga ini (biasanya dipasang di bagian belakang atau di bagian bawah lemari es), freon mengembun—kembali ke keadaan cair—memindahkan panasnya ke udara luar saat terjadi. Setelah pendinginan, freon kemudian kembali ke evaporator, di mana ia sekali lagi dipanaskan dan mulai menyerap panas dari makanan yang disimpan di dalam lemari es. Kadang-kadang, untuk meningkatkan luas permukaannya (dan dengan demikian memfasilitasi perpindahan panas), evaporator dan kondensor dilengkapi dengan sirip logam.

Untuk mencairkan es, kumparan dililitkan di sekitar unit freezer. Ketika pengatur waktu mencapai pencairan es, refrigeran dilewatkan melalui koil ini saat masih panas untuk menaikkan suhu dan melelehkan es. Kumparan umumnya diposisikan jauh dari pembuat es untuk mencegah es batu mencair dan membeku bersama.

Seperti disebutkan di atas, semua sub-rakitan tabung yang akan berisi zat pendingin diuji tekanannya dengan nitrogen, yang akan mengungkapkan kekurangan apa pun pada tabung dan dalam penyolderan yang menyambungkannya. Seluruh unit juga telah diuji kebocorannya sebelum diisi dengan freon. Setelah diisi daya, unit diuji secara keseluruhan untuk memastikan bahwa ia mampu mencapai suhu desain termasuk yang diperlukan selama siklus pencairan es. Unit dioperasikan dengan sensor di dalamnya yang menentukan perubahan suhu dari waktu ke waktu. Terkadang tekanan refrigeran juga diukur. Unit kemudian menjalani tes 'endus akhir oleh mesin yang mendeteksi zat pendingin untuk memastikan tidak ada kebocoran yang terjadi selama pengujian.

Komponen logam yang ditolak dijual ke perusahaan daur ulang logam. Komponen plastik digiling menjadi potongan-potongan kecil dan digunakan kembali sebagai bahan mentah atau dikembalikan ke vendor untuk digunakan kembali. Jika unit ditolak setelah diisi ulang, zat pendingin dikeringkan dengan peralatan khusus dan digunakan kembali.

Pada pertengahan 1970-an, para ilmuwan mulai memahami bahwa ketika gas dalam kelompok chlorofluorocarbon (CFC), yang meliputi freon, melayang ke atas ke stratosfer (lapisan atas atmosfer), mereka secara bertahap terurai,  Ruang antara lemari dalam dan luar diisi dengan insulasi busa, biasanya polistirena, yang dapat dimasukkan secara manual atau otomatis oleh robot. Saat dipanaskan dalam oven, busa ini mengembang untuk menambah kekakuan dan insulasi pada kabinet.

Ruang antara lemari dalam dan luar diisi dengan insulasi busa, biasanya polistirena, yang dapat dimasukkan secara manual atau otomatis oleh robot. Saat dipanaskan dalam oven, busa ini mengembang untuk menambah kekakuan dan insulasi pada kabinet.

Karena isolasi ini melepaskan CFC, yang berkontribusi pada kerusakan lapisan ozon, para peneliti mencari penggantinya. Polistirena dapat diganti dengan jenis isolasi vakum yang sama yang digunakan dalam botol termos, karena isolasi vakum lebih efisien baik dari segi ruang maupun energi. melepaskan atom klorin saat mereka melakukannya. Masalahnya adalah bahwa setiap atom klorin dapat menghancurkan puluhan ribu molekul ozon, ozon adalah bentuk triatomik oksigen yang terdiri dari lapisan pelindung di stratosfer, menyerap banyak radiasi ultraviolet matahari yang akan membahayakan kehidupan hewan jika mencapai permukaan bumi. . Ketika para peneliti menyadari bahwa emisi CFC memperburuk lubang di lapisan ozon di atas benua Antartika, tekanan publik untuk membatasi emisi meningkat. Pada tahun 1987, perwakilan dari negara-negara di seluruh dunia menandatangani perjanjian, Protokol Montreal tentang Zat yang Merusak Lapisan Ozon, di mana mereka setuju untuk menghentikan produksi bahan kimia yang diketahui dapat merusak lapisan ozon, termasuk freon. Sayangnya, klorofluorokarbon juga ada dalam busa polistiren yang digunakan beberapa produsen sebagai insulator antara casing luar dan lapisan dalam lemari es mereka. Jadi, upaya untuk mengurangi emisi CFC dari lemari es saat ini terus berlanjut di dua sisi, karena produsen berusaha mencari alternatif selain freon pendingin dan isolator polistirena.

Dalam hal freon, beberapa langkah menengah telah diambil untuk meminimalkan emisi CFC karena para peneliti berusaha mengidentifikasi alternatif pendingin yang aman. Desain lemari es telah diperbaiki untuk mengurangi jumlah freon yang dibutuhkan; sistem deteksi kebocoran telah dipasang; pemeliharaan terbatas pada personel yang terlatih dan berwenang; dan refrigeran dipulihkan dan didaur ulang bila memungkinkan. Selain itu, penggantian freon jangka panjang sedang dijajaki. Sejauh ini, yang paling menjanjikan di antara mereka adalah HCFC-22, yang meskipun masih merupakan klorofluorokarbon, mengandung atom hidrogen tambahan yang mengurangi kapasitas penipisan ozon molekul hingga 95 persen. Sementara biayanya (tiga sampai lima kali lebih besar dari freon) bermasalah, HCFC-22 saat ini sedang menjalani tes untuk menentukan toksisitasnya.

Insulasi yang mengandung CFC dapat diganti dengan jenis insulasi vakum yang sama yang digunakan dalam botol termos. Penelitian menunjukkan bahwa insulasi vakum lebih efisien baik dari segi ruang maupun energi, jadi, saat ini, tampaknya alternatif insulasi akan menjadi layak jauh sebelum pengganti freon.

Proses manufaktur

Latar Belakang Minuman ringan adalah minuman yang sangat populer terutama terdiri dari air berkarbonasi, gula, dan perasa. Hampir 200 negara menikmati soda manis bersoda dengan konsumsi tahunan lebih dari 34 miliar galon. Minuman ringan menempati peringkat sebagai segmen minuman favorit Amerika, m

Latar Belakang Sabun pertama dibuat pada zaman kuno melalui berbagai metode, paling umum dengan merebus lemak dan abu. Para arkeolog yang menggali situs di Babilonia kuno telah menemukan bukti yang menunjukkan bahwa sabun semacam itu digunakan sejak 2800 SM. Pada abad kedua Masehi, orang Romawi s

Pengolahan Air Limbah Industri Air digunakan dalam industri untuk kebutuhan proses, untuk pendinginan, untuk pembangkitan uap, untuk menekan debu dan banyak kegunaan lainnya. Air limbah industri adalah air buangan yang dihasilkan setelah air digunakan untuk tujuan di atas. Air limbah industri adal

Dasar-dasar Ketel Uap Ketel uap adalah wadah tertutup di mana air dipanaskan di bawah kondisi yang terkendali untuk mengubahnya menjadi uap. Boiler pada dasarnya adalah alat penukar panas dimana panas dipindahkan ke air. Hal ini juga kadang-kadang disebut pembangkit uap. Energi panas untuk memanas