Rayon

Latar Belakang

Selama berabad-abad manusia telah mengandalkan berbagai tumbuhan dan hewan untuk menyediakan bahan baku kain dan pakaian. Ulat sutera, domba, berang-berang, kerbau kijang, bahkan daun lontar hanyalah sebagian dari sumber daya alam yang telah dimanfaatkan untuk memenuhi kebutuhan tersebut. Namun, pada abad terakhir para ilmuwan telah beralih ke kimia dan teknologi untuk membuat dan meningkatkan banyak kain yang sekarang kita anggap remeh.

Ada dua kategori utama serat buatan:yang terbuat dari produk alami (serat selulosa) dan yang disintesis semata-mata dari senyawa kimia (serat polimer nonselulosa). Rayon adalah bahan dasar alami yang terbuat dari selulosa pulp kayu atau kapas. Basis alami ini memberikan banyak karakteristik—biaya rendah, keragaman, dan kenyamanan—yang menyebabkan popularitas dan kesuksesannya. Saat ini, rayon dianggap sebagai salah satu serat buatan yang paling serbaguna dan ekonomis yang tersedia. Itu disebut "hadiah pertama laboratorium untuk alat tenun."

Pada tahun 1860-an industri sutra Prancis terancam oleh penyakit yang menyerang ulat sutra. Louis Pasteur dan Count Hilaire de Chardonnet sedang mempelajari masalah ini dengan harapan menyelamatkan industri vital ini. Selama krisis ini, Chardonnet menjadi tertarik untuk menemukan cara untuk memproduksi sutra buatan. Pada tahun 1885 ia mematenkan proses pertama yang berhasil untuk membuat serat yang dapat digunakan dari selulosa. Meskipun ilmuwan lain kemudian mengembangkan cara yang lebih hemat biaya untuk membuat sutra buatan, Chardonnet masih dianggap sebagai bapak rayon.

Selama empat puluh tahun berikutnya bahan ini disebut buatan atau sutra imitasi. Pada tahun 1925 itu telah berkembang menjadi industri tersendiri dan diberi nama rayon oleh Komisi Perdagangan Federal (FTC). Istilah rayon saat ini termasuk serat buatan yang terbuat dari selulosa. Namun, pada tahun 1952, FTC membagi rayon menjadi dua kategori:serat yang terdiri dari selulosa murni (rayon) dan serat yang terdiri dari senyawa selulosa (asetat).

Pada 1950-an, sebagian besar rayon yang diproduksi digunakan dalam produk industri dan perabotan rumah daripada pakaian, karena rayon biasa (juga disebut rayon viscose) serat terlalu lemah dibandingkan dengan serat lain untuk digunakan dalam pakaian jadi. Kemudian, pada tahun 1955, pabrikan mulai memproduksi jenis rayon baru—rayon modulus basah-tinggi (HWM)—yang agak lebih kuat dan dapat digunakan dengan sukses di seprai, handuk, dan pakaian jadi. Munculnya rayon HWM (juga disebut rayon yang dimodifikasi) dianggap sebagai perkembangan terpenting dalam produksi rayon sejak penemuannya pada tahun 1880-an.

Saat ini rayon adalah salah satu kain yang paling banyak digunakan di masyarakat kita. Itu dibuat di negara-negara di seluruh dunia. Hal ini dapat dicampur dengan kain alami atau buatan manusia, diperlakukan dengan perangkat tambahan, dan bahkan direkayasa untuk melakukan berbagai fungsi.

Bahan Baku

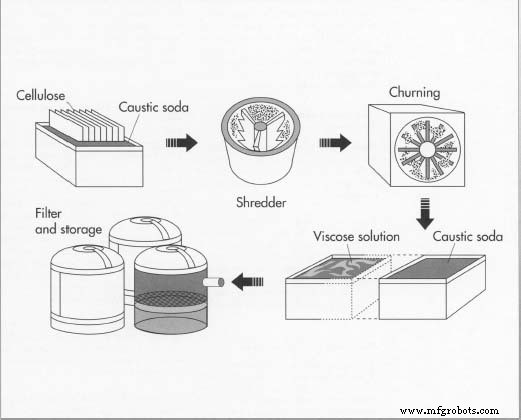

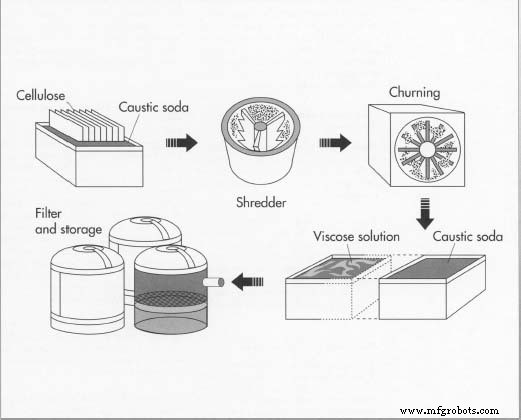

Terlepas dari desain atau proses pembuatannya, bahan baku dasar pembuatan rayon adalah selulosa. Sumber utama selulosa alami adalah bubur kayu—biasanya dari pohon pinus, cemara, atau hemlock—dan  Untuk membuat rayon, lembaran selulosa murni direndam dalam soda api, dikeringkan, diparut menjadi remah-remah, lalu didiamkan dalam wadah logam selama 2 sampai 3 hari. Suhu dan kelembaban dalam wadah logam dikontrol dengan hati-hati.

Untuk membuat rayon, lembaran selulosa murni direndam dalam soda api, dikeringkan, diparut menjadi remah-remah, lalu didiamkan dalam wadah logam selama 2 sampai 3 hari. Suhu dan kelembaban dalam wadah logam dikontrol dengan hati-hati.

Setelah penuaan, remah-remah tersebut digabungkan dan diaduk dengan karbon disulfida cair, yang mengubah campuran menjadi remah-remah berwarna oranye yang dikenal sebagai natrium selulosa xantat. Selulosa xantat direndam dalam soda api, menghasilkan larutan viscose yang terlihat dan terasa seperti madu. linter kapas. Serat kapas adalah serat residu yang menempel pada biji kapas setelah proses ginning.

Didefinisikan secara ketat, rayon adalah serat manufaktur yang terdiri dari selulosa yang diregenerasi. Definisi hukum juga mencakup serat manufaktur yang penggantinya tidak menggantikan lebih dari 15 persen hidrogen.

Meskipun proses pembuatan dasar untuk semua rayon serupa, kain ini dapat direkayasa untuk melakukan berbagai fungsi. Berbagai faktor dalam proses manufaktur dapat diubah untuk menghasilkan berbagai desain. Perbedaan bahan baku, bahan kimia pemrosesan, diameter serat, pasca perawatan dan rasio campuran dapat dimanipulasi untuk menghasilkan serat yang disesuaikan untuk aplikasi tertentu.

Rayon reguler atau viskosa adalah jenis rayon yang paling umum, serbaguna, dan sukses. Ini dapat dicampur dengan serat buatan atau alami dan dibuat menjadi kain dengan berat dan tekstur yang bervariasi. Ini juga sangat menyerap, ekonomis dan nyaman dipakai.

Rayon viscose biasa memang memiliki beberapa kelemahan. Ini tidak sekuat banyak kain baru, juga tidak sekuat kapas atau rami alami. Kelemahan yang melekat ini diperburuk ketika menjadi basah atau terlalu terpapar cahaya. Juga, rayon biasa memiliki kecenderungan untuk menyusut saat dicuci. Jamur, asam, dan suhu tinggi seperti menyetrika juga dapat menyebabkan kerusakan. Untungnya, kelemahan ini dapat diatasi dengan perlakuan kimia dan pencampuran rayon dengan serat lain yang memiliki karakteristik penyeimbang.

Rayon modulus basah tinggi adalah serat yang lebih kuat daripada rayon biasa, dan pada kenyataannya kinerjanya lebih mirip dengan kapas daripada rayon biasa. Ini memiliki pemulihan elastis yang lebih baik daripada rayon biasa, dan kain yang mengandung rayon lebih mudah dirawat—bisa dicuci dengan mesin, sedangkan kain yang mengandung rayon biasa umumnya harus dibersihkan kering.

Manufaktur

Proses

Meskipun ada banyak variasi dalam proses manufaktur yang memanfaatkan keserbagunaan serat, berikut ini adalah deskripsi prosedur yang digunakan dalam pembuatan rayon biasa atau rayon viscose.

Terlepas dari apakah pulp kayu atau linter kapas yang digunakan, bahan baku dasar untuk membuat rayon harus diproses untuk mengekstrak dan memurnikan selulosa. Lembaran selulosa putih yang dihasilkan kemudian diolah untuk membentuk filamen selulosa yang diregenerasi. Pada gilirannya, filamen ini dipintal menjadi benang dan akhirnya dibuat menjadi kain yang diinginkan.

Memproses selulosa murni

- 1 Lembar selulosa murni direndam dalam natrium hidroksida (soda api), yang menghasilkan lembaran selulosa alkali. Lembaran ini dikeringkan, diparut menjadi remah-remah, dan kemudian disimpan dalam wadah logam selama 2 hingga 3 hari. Suhu dan kelembaban dalam wadah logam dikontrol dengan hati-hati.

- 2 Setelah penuaan, remah-remah tersebut digabungkan dan diaduk dengan karbon disulfida cair, yang mengubah campuran menjadi remah-remah berwarna oranye yang dikenal sebagai natrium selulosa xantat. Selulosa xantat direndam dalam soda api, menghasilkan larutan viscose yang terlihat dan terasa seperti madu. Setiap pewarna atau delusterants dalam desain kemudian ditambahkan. Larutan sirup disaring untuk kotoran dan disimpan dalam tong sampai berumur, kali ini antara 4 dan 5 hari.

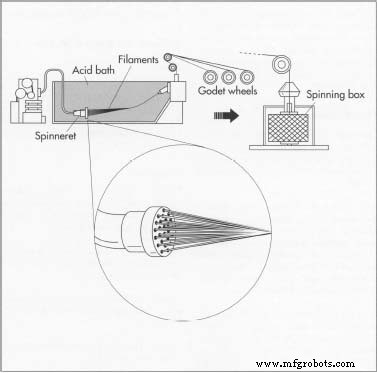

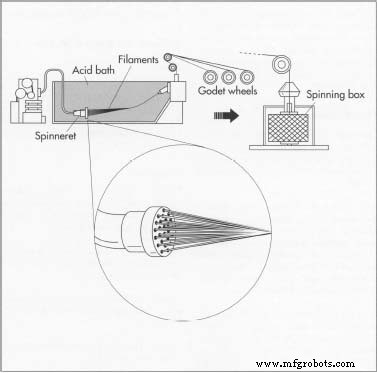

Memproduksi filamen

- 3 Larutan viscose selanjutnya diubah menjadi untaian serat. Ini dilakukan dengan memaksa cairan melalui pemintal, yang bekerja seperti kepala pancuran, ke dalam penangas asam. Jika serat stapel akan diproduksi, pemintal besar dengan lubang besar digunakan. Jika serat filamen sedang diproduksi, maka pemintal dengan lubang yang lebih kecil digunakan. Dalam penangas asam, asam mengkoagulasi dan memadatkan filamen, yang sekarang dikenal sebagai filamen selulosa yang diregenerasi.

Berputar

- 4 Setelah direndam dalam asam, filamen siap dipintal menjadi benang. Tergantung pada jenis benang yang diinginkan, beberapa metode pemintalan dapat digunakan, termasuk Pot Spinning, Spool Spinning, dan Continuous Spinning. Dalam Pot Spinning, filamen pertama-tama diregangkan di bawah tekanan yang terkendali ke serangkaian rol penyeimbang yang disebut roda godet . Peregangan ini mengurangi diameter filamen dan membuatnya lebih seragam dalam ukuran, dan juga memberi filamen lebih banyak kekuatan. Filamen kemudian dimasukkan ke dalam silinder berputar cepat yang disebut Topham Box, menghasilkan senar seperti kue yang menempel di sisi Topham Box. Senar kemudian dicuci, dikelantang, dibilas, dikeringkan, dan dililitkan pada kerucut atau gulungan.

Spool Spinning sangat mirip dengan Pot Spinning. Filamen dilewatkan melalui rol dan dililit pada gulungan, di mana mereka dicuci, dikelantang, dibilas, dikeringkan, dan dililitkan lagi pada gulungan atau kerucut.

Dalam Continuous Spinning, filamen dicuci, dikelantang, dikeringkan, dipelintir, dan dililit pada saat yang sama diregangkan di atas roda godet.

- 5 Setelah serat cukup diawetkan, serat siap untuk bahan kimia pasca perawatan dan berbagai proses penenunan yang diperlukan untuk menghasilkan kain. Kain yang dihasilkan kemudian dapat diberikan salah satu dari sejumlah perawatan akhir. Ini termasuk kalender, untuk mengontrol kelancaran; tahan api; pra-penyusutan; tahan air; dan ketahanan terhadap kerutan.

Rayon Modulus Basah Tinggi

Manufaktur

Proses pembuatan rayon modulus basah tinggi mirip dengan yang digunakan untuk membuat rayon biasa, dengan beberapa pengecualian. Pertama, pada langkah #1 di atas, ketika lembaran selulosa yang dimurnikan direndam dalam larutan soda api,  Setelah larutan viscose sirup disiapkan, ia dipaksa melalui pemintal ke dalam penangas asam. Senar atau filamen yang dihasilkan kemudian direntangkan pada roda godet untuk memperkuatnya dan dimasukkan ke dalam kotak Topham yang berputar. Metode ini menghasilkan benang rayon seperti kue, yang dicuci, dibilas, dan dikeringkan sebelum dililitkan pada gulungan atau kerucut. soda kaustik yang lebih lemah digunakan saat membuat rayon HWM. Kedua, baik remah-remah alkali (#1 di atas) maupun larutan viscose (langkah #2) tidak mengalami penuaan dalam proses HWM. Ketiga, saat membuat rayon HWM, filamen diregangkan lebih besar daripada saat membuat rayon biasa.

Setelah larutan viscose sirup disiapkan, ia dipaksa melalui pemintal ke dalam penangas asam. Senar atau filamen yang dihasilkan kemudian direntangkan pada roda godet untuk memperkuatnya dan dimasukkan ke dalam kotak Topham yang berputar. Metode ini menghasilkan benang rayon seperti kue, yang dicuci, dibilas, dan dikeringkan sebelum dililitkan pada gulungan atau kerucut. soda kaustik yang lebih lemah digunakan saat membuat rayon HWM. Kedua, baik remah-remah alkali (#1 di atas) maupun larutan viscose (langkah #2) tidak mengalami penuaan dalam proses HWM. Ketiga, saat membuat rayon HWM, filamen diregangkan lebih besar daripada saat membuat rayon biasa.

Kontrol Kualitas

Seperti kebanyakan proses berorientasi kimia, kontrol kualitas sangat penting untuk keberhasilan pembuatan rayon. Komposisi kimia, waktu dan suhu adalah faktor penting yang harus dipantau dan dikendalikan untuk menghasilkan hasil yang diinginkan.

Persentase berbagai serat yang digunakan dalam kain campuran harus dikontrol agar tetap berada dalam batas-batas hukum Undang-Undang Identifikasi Serat Tekstil. Undang-undang ini secara hukum mendefinisikan tujuh belas kelompok serat buatan. Enam dari tujuh belas kelompok ini terbuat dari bahan alami. Mereka termasuk rayon, asetat, serat kaca, logam, karet, dan azion. Sebelas kain sisanya disintesis hanya dari senyawa kimia. Mereka adalah nilon, poliester, akrilik, modakrilik, olefin, spandeks, anidex, saran, vinal, vinyon, dan nytril.

Dalam setiap kelompok generik ada nama merek untuk serat yang diproduksi oleh produsen yang berbeda. Perusahaan swasta sering mencari paten pada fitur unik dan, seperti yang bisa diharapkan, berusaha untuk mempertahankan kontrol hukum atas persaingan mereka.

Produk Sampingan

Sebagai salah satu masalah utama industri, produk samping kimia rayon telah menerima banyak perhatian di masa sadar lingkungan ini. Metode produksi yang paling populer, metode viscose, menghasilkan emisi air dan udara yang tidak diinginkan. Perhatian khusus adalah emisi seng dan hidrogen sulfida.

Saat ini, produsen sedang mencoba sejumlah teknik untuk mengurangi polusi. Beberapa teknik yang digunakan adalah pemulihan seng dengan pertukaran ion, kristalisasi, dan penggunaan selulosa yang lebih murni. Juga, penggunaan penyerapan dan scrubbing kimia terbukti membantu dalam mengurangi emisi gas yang tidak diinginkan.

Masa Depan

Masa depan rayon cerah. Tidak hanya ada peningkatan permintaan rayon di seluruh dunia, tetapi ada banyak teknologi baru yang menjanjikan untuk membuat rayon lebih baik dan lebih murah.

Untuk sementara di tahun 1970-an ada tren di industri pakaian ke arah bahan sintetis murni seperti poliester. Namun, karena bahan sintetis murni tidak "bernafas" seperti bahan alami, produk ini tidak diterima dengan baik oleh konsumen. Saat ini ada tren kuat menuju kain campuran. Campuran menawarkan yang terbaik dari kedua dunia.

Dengan tubuh pengetahuan saat ini tentang struktur dan reaktivitas kimia selulosa, beberapa ilmuwan percaya mungkin segera mungkin untuk menghasilkan molekul selulosa langsung dari sinar matahari, air dan karbon dioksida. Jika teknik ini terbukti hemat biaya, pabrik hidroponik semacam itu dapat mewakili langkah maju yang besar dalam upaya menyediakan bahan baku yang diperlukan untuk memenuhi permintaan kain buatan manusia di seluruh dunia.

Untuk membuat rayon, lembaran selulosa murni direndam dalam soda api, dikeringkan, diparut menjadi remah-remah, lalu didiamkan dalam wadah logam selama 2 sampai 3 hari. Suhu dan kelembaban dalam wadah logam dikontrol dengan hati-hati.

Untuk membuat rayon, lembaran selulosa murni direndam dalam soda api, dikeringkan, diparut menjadi remah-remah, lalu didiamkan dalam wadah logam selama 2 sampai 3 hari. Suhu dan kelembaban dalam wadah logam dikontrol dengan hati-hati.  Setelah larutan viscose sirup disiapkan, ia dipaksa melalui pemintal ke dalam penangas asam. Senar atau filamen yang dihasilkan kemudian direntangkan pada roda godet untuk memperkuatnya dan dimasukkan ke dalam kotak Topham yang berputar. Metode ini menghasilkan benang rayon seperti kue, yang dicuci, dibilas, dan dikeringkan sebelum dililitkan pada gulungan atau kerucut. soda kaustik yang lebih lemah digunakan saat membuat rayon HWM. Kedua, baik remah-remah alkali (#1 di atas) maupun larutan viscose (langkah #2) tidak mengalami penuaan dalam proses HWM. Ketiga, saat membuat rayon HWM, filamen diregangkan lebih besar daripada saat membuat rayon biasa.

Setelah larutan viscose sirup disiapkan, ia dipaksa melalui pemintal ke dalam penangas asam. Senar atau filamen yang dihasilkan kemudian direntangkan pada roda godet untuk memperkuatnya dan dimasukkan ke dalam kotak Topham yang berputar. Metode ini menghasilkan benang rayon seperti kue, yang dicuci, dibilas, dan dikeringkan sebelum dililitkan pada gulungan atau kerucut. soda kaustik yang lebih lemah digunakan saat membuat rayon HWM. Kedua, baik remah-remah alkali (#1 di atas) maupun larutan viscose (langkah #2) tidak mengalami penuaan dalam proses HWM. Ketiga, saat membuat rayon HWM, filamen diregangkan lebih besar daripada saat membuat rayon biasa.