Kamplas

Latar Belakang

Meskipun jenis abrasive berlapis yang paling umum mungkin adalah lembaran amplas individu yang digunakan pekerja rumahan kayu untuk menyiapkan furnitur atau kerajinan untuk melukis, istilah perdagangan "abrasif berlapis" sebenarnya mencakup rangkaian produk yang jauh lebih luas untuk penggunaan individu dan industri. Meskipun produk-produk ini memiliki banyak bentuk, semuanya pada dasarnya adalah satu lapisan pasir abrasif yang melekat pada alas yang fleksibel. Selain bentuknya yang paling terkenal, amplas juga tersedia untuk konsumen di sabuk, gulungan, dan disk. Namun, pengguna terbesar penggosok berlapis adalah produsen yang menggunakan penggosok skala besar di berbagai fase produksi industri. Misalnya, abrasive berlapis sangat penting dalam industri furnitur dan otomotif.

Abrasive berlapis sudah ada sejak abad ketiga belas, ketika orang Cina menggunakan cangkang dan biji yang dihancurkan yang direkatkan dengan getah alami untuk perkamen. Pada tahun 1769, kertas abrasif berlapis sedang dijual di jalan-jalan Paris. Sebuah artikel tahun 1808 menjelaskan proses pembuatan abrasive berlapis, dan pada tahun 1835 paten Amerika Serikat dikeluarkan untuk mesin yang memproduksi abrasive berlapis.

Tidak selalu alat yang sangat serbaguna, abrasive berlapis awalnya terbatas pada aplikasi finishing seperti pemolesan atau persiapan permukaan untuk pengecatan atau pelapisan. Melalui peningkatan kekuatan backing dan sifat mineral abrasif, abrasive berlapis sekarang dapat digunakan untuk aplikasi tugas berat. Saat ini, penggunaan industri untuk abrasive berlapis berkisar dari pemolesan tangan dengan lembaran abrasif berlapis hingga baja gerinda dengan mesin besar yang menggunakan motor listrik berdaya 300-tenaga kuda untuk menggerakkan sabuk selebar beberapa kaki.

Saat ini, sekitar empat puluh perusahaan memproduksi atau mengimpor gulungan jumbo di Amerika Serikat. Ukuran industri terbatas karena memerlukan investasi yang besar dalam peralatan, bahan baku, energi, dan tenaga kerja. Sejumlah besar perusahaan mengubah gulungan jumbo menjadi produk yang dapat digunakan seperti disk dan ikat pinggang.

Bahan Baku

Nama "amplas" sebenarnya keliru, karena sebagian besar produk perekat berlapis tidak mengandung pasir atau kertas. Umumnya, mereka terdiri dari beberapa jenis mineral abrasif, yang dapat berupa organik atau sintetis; dukungan fleksibel; dan perekat. Bahan lain dapat ditambahkan untuk aplikasi khusus. Sebagian besar perusahaan yang memproduksi gulungan jumbo dari bahan abrasif berlapis membeli mineral dan bahan pendukung dari perusahaan independen yang mengkhususkan diri dalam pembuatan barang-barang ini. Mineral alami berasal dari perusahaan yang menambang dan memproses mineral, mineral sintetis berasal dari perusahaan yang berspesialisasi dalam bahan tahan api tersebut, dan sebagian besar backing berasal dari produsen kain.

Butiran abrasif, bagian penting dari produk abrasif berlapis, dapat berupa mineral alami atau sintetis. Karena kekerasannya yang ekstrim, mineral alami seperti garnet atau ampelas (korundum dengan pengotor besi) terbatas digunakan dalam produk untuk aplikasi yang berhubungan dengan kayu, sedangkan mineral crocus (oksida besi alami) terbatas digunakan sebagai bahan pemoles karena kelembutannya . Namun, mineral alami tersebut terdiri kurang dari satu persen dari pasar abrasif. Aplikasi pengerjaan logam memerlukan mineral sintetik secara eksklusif karena mineral tersebut menawarkan kualitas yang konsisten dan dapat diproduksi secara khusus dengan struktur memanjang yang terikat dengan baik ke backing fleksibel.

Penggunaan produk abrasif berlapis tertentu menentukan mineral yang akan digunakan dalam produk tersebut. Aluminium oksida adalah bahan abrasif yang paling umum, diikuti oleh silikon karbida. Karena silikon karbida lebih keras dan lebih tajam, ia digunakan untuk aplikasi yang melibatkan kaca dan bahan bukan logam lainnya. Aluminium oksida, yang merupakan bahan abrasif yang lebih keras, digunakan untuk aplikasi pengerjaan logam di mana gaya tinggi sering terjadi. Mineral yang mengandung zirkonium alumina dan alumina biasanya digunakan di mana bahan abrasif yang sangat kasar diperlukan, seperti di pengecoran logam. Mineral yang mahal dan sangat keras seperti berlian atau boron nitrida kubik dibatasi untuk proses pemolesan khusus.

Ukuran butiran abrasif berkisar dari partikel halus yang terlihat seperti tepung (2.000 grit) hingga partikel besar yang terlihat seperti butiran gula (60 butir). Butir yang lebih halus digunakan untuk aplikasi finishing permukaan dan butir yang lebih besar untuk aplikasi pembentukan dan penghilangan material. Perkembangan terbaru dalam membuat abrasive butiran yang seragam dan sangat kecil dengan partikel seukuran partikulat udara dalam asap telah menciptakan aplikasi dalam pemolesan halus yang dikenal sebagai superfinishing. Perbaikan lainnya termasuk teknologi yang dipatenkan untuk mengelompokkan mineral halus ke dalam bola berongga kecil atau konglomerat seukuran butir konvensional. Penyempurnaan tersebut telah meningkatkan kemampuan pemotongan dan memperpanjang masa manfaat produk abrasif berlapis.

Dukungan adalah platform fleksibel tempat mineral abrasif terpasang. Pengembangan abrasive berlapis sebagai alat manufaktur serbaguna sebagian dapat dikaitkan dengan peningkatan bahan pendukung. Tanpa backing yang kuat dan fleksibel, abrasive yang dilapisi tidak dapat bertahan dari penanganan yang kasar atau pengaruh cairan yang sering digunakan sebagai alat bantu penggilingan.

Backing datang dalam empat bahan dasar, masing-masing dengan atribut yang unik. Kertas adalah bahan pendukung yang paling ringan dan juga yang paling lemah. Meskipun kurangnya kekuatan material membatasi kegunaan kertas untuk aplikasi tangan, fleksibilitasnya membuatnya ideal untuk aplikasi di mana abrasive yang dilapisi harus pas dengan kontur benda kerja. Dinilai pada skala yang meningkat seiring dengan berat fisik satu rim, alas kertas memiliki bobot yang dinilai dari A hingga F. Kecuali jika diperlakukan secara khusus, kertas tidak dapat digunakan dengan air atau cairan lainnya.

Backing yang terbuat dari serat tenun datang dalam sebutan bobot yang semakin berat dari J, X, Y, M, dan H dan biasanya terbuat dari katun, poliester, atau rayon . Pola tenunan di bagian belakang bervariasi dari serat yang ditenun pada sudut 90 derajat hingga serat yang dilapis pada sudut 90 derajat dan dijahit bersama. Pola mesh atau screen yang kurang umum digunakan untuk backing pada material yang dibutuhkan dalam aplikasi basah dan bertekanan rendah. Bagian belakang serat terbuat dari beberapa lapis serat kain yang diresapi resin yang digunakan dalam beberapa aplikasi kering dan bertekanan tinggi. Bahan pelapis film, perkembangan terkini, telah meningkatkan keefektifan bahan abrasif berlapis dalam penyelesaian akhir yang presisi. Film sintetis tebal yang seragam dapat digunakan dengan mineral berukuran mikron khusus untuk menghasilkan finishing yang sangat reflektif dan dimensi presisi pada suku cadang.

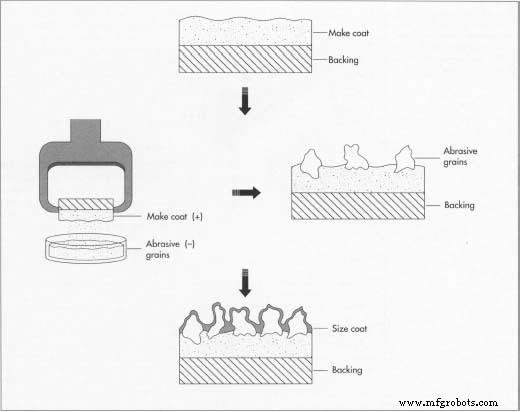

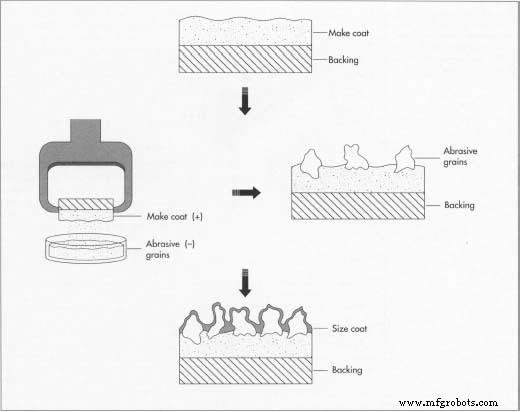

Ikatan atau perekat diterapkan pada bagian belakang dalam dua lapisan, yang masing-masing memiliki tujuan yang berbeda. Lapisan pertama perekat, yang disebut make coat, menahan mineral abrasif ke backing. Setelah lapisan pertama perekat dan butiran telah diterapkan, perekat kedua, lapisan ukuran , diterapkan dalam berbagai ketebalan tergantung pada jenis produk yang diproduksi. Lapisan tipis ukuran mantel membuat lebih banyak mineral abrasif terbuka, menghasilkan produk yang memotong lebih agresif. Lapisan mantel ukuran yang lebih tebal, yang menutupi lebih banyak mineral, menciptakan produk yang memotong kurang agresif tetapi menghasilkan hasil akhir yang lebih halus.

Manufaktur

Proses

Mengoleskan make coat ke bagian belakang 1

- 1 Sabuk pengamplasan tipikal berasal dari pembuatan gulungan besar bahan abrasif berlapis yang mengandung lapisan belakang kain katun "X", aluminium oksida 100 grit, dan ikatan resin. Produksi dimulai ketika make coat diaplikasikan pada satu sisi bahan backing.

Istilah "amplas" adalah keliru, karena sebagian besar bahan abrasif berlapis tidak mengandung pasir atau kertas. Sebagai gantinya, abrasive berlapis tipikal mengandung lapisan kapas, poliester, atau rayon, dengan lapisan awal lapisan perekat—lapisan merek—diaplikasikan padanya. Butiran abrasif kemudian diterapkan menggunakan proses deposisi elektrostatik, di mana butiran diberi muatan listrik. Terakhir, lapisan perekat lain—lapisan ukuran—diaplikasikan.

Istilah "amplas" adalah keliru, karena sebagian besar bahan abrasif berlapis tidak mengandung pasir atau kertas. Sebagai gantinya, abrasive berlapis tipikal mengandung lapisan kapas, poliester, atau rayon, dengan lapisan awal lapisan perekat—lapisan merek—diaplikasikan padanya. Butiran abrasif kemudian diterapkan menggunakan proses deposisi elektrostatik, di mana butiran diberi muatan listrik. Terakhir, lapisan perekat lain—lapisan ukuran—diaplikasikan.

Mengoleskan bahan abrasif pada lapisan

merek

- 2 Langkah selanjutnya, pengaplikasian mineral abrasif, adalah yang paling penting dalam proses manufaktur karena menentukan orientasi dan densitas mineral. Di masa lalu, backing dengan lapisan pertama perekat dilewatkan di bawah aliran abrasif yang terkontrol, yang menerapkan lapisan tipis grit yang diorientasikan secara acak. Hari ini, bagian belakang dilewatkan, sisi perekat menghadap ke bawah, di atas panci penggosok yang telah diisi secara elektrostatis—diberi muatan listrik yang berlawanan dengan bagian belakang. Muatan yang berlawanan menyebabkan bahan abrasif menempel secara merata pada bagian belakang, menghasilkan alat abrasif berlapis yang sangat tajam dan pemotongan cepat dengan masa pakai maksimum yang mungkin.

- 3 Mengontrol kepadatan mineral pada alas fleksibel menghasilkan dua variasi penting dalam desain produk:abrasive dengan lapisan terbuka dan tertutup. Produk lapisan terbuka mengandung butiran abrasif yang menutupi 50 hingga 70 persen luas permukaan alas. Kepadatan yang lebih rendah ini memungkinkan produk jadi menjadi fleksibel dan mencegahnya dari penyumbatan atau pemuatan dengan potongan material kerja. Dalam produk lapisan tertutup, mineral mencakup 100 persen dari luas permukaan yang tersedia, membuat produk jadi lebih baik untuk aplikasi finishing dan lebih cocok untuk penanganan yang lebih kasar daripada produk lapisan terbuka.

Menerapkan mantel ukuran

- 4 Setelah butiran telah tertanam dalam lapisan make, gulungan dikeringkan dan dilanjutkan untuk aplikasi lapisan ukuran. Setelah penerapan lapisan ukuran, gulungan dikeringkan lagi dan disembuhkan di bawah kondisi suhu dan kelembaban yang dikontrol dengan hati-hati. Itu

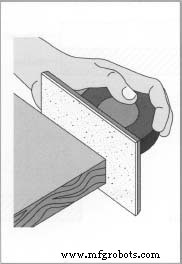

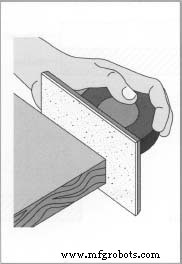

Amplas dapat mengambil berbagai ukuran dan bentuk dan dapat digunakan untuk berbagai aplikasi, dari tangan biasa -lembaran yang dipegang ditunjukkan di sini untuk mesin besar yang menggunakan motor listrik 300-tenaga kuda untuk menggerakkan sabuk selebar beberapa kaki. produk jadi kemudian digulung pada gulungan besar dan dikirim ke perusahaan yang akan mengubahnya menjadi sabuk pengamplasan atau barang lainnya.

Amplas dapat mengambil berbagai ukuran dan bentuk dan dapat digunakan untuk berbagai aplikasi, dari tangan biasa -lembaran yang dipegang ditunjukkan di sini untuk mesin besar yang menggunakan motor listrik 300-tenaga kuda untuk menggerakkan sabuk selebar beberapa kaki. produk jadi kemudian digulung pada gulungan besar dan dikirim ke perusahaan yang akan mengubahnya menjadi sabuk pengamplasan atau barang lainnya.

- 5 Bahan dan proses tambahan dapat dimasukkan untuk memberikan karakteristik khusus pada produk yang dikonversi. Salah satu perlakuan tersebut adalah penambahan alat bantu penggilingan pada lapisan ukuran yang meningkatkan penggilingan beberapa logam dalam aplikasi tekanan tinggi. Perawatan lain memerlukan penerapan perekat sensitif tekanan ke sisi non-abrasif dari dukungan untuk membuat beberapa jenis cakram pengamplasan. Bahan juga dapat ditambahkan untuk mengurangi listrik statis yang dihasilkan ketika sabuk digunakan pada kayu. Melewati gulungan melalui dua rol baja yang berjarak dekat dalam proses yang disebut satin menghancurkan mineral yang menonjol dan meninggalkan produk dengan ketebalan seragam yang dirancang untuk aplikasi finishing halus.

Melenturkan gulungan

- 6 Sebelum gulungan abrasif yang dilapisi diubah menjadi sabuk atau produk lain, gulungan tersebut ditekuk atau ditekuk secara sistematis untuk memutus lapisan ikatan perekat yang terus menerus. Pelenturan ini diperlukan karena gulungan yang baru dibuat sangat kaku sehingga tidak akan berfungsi dengan baik saat diubah menjadi produk lain. Melenturkan dapat diterapkan baik dalam satu arah atau dalam beberapa arah. Pelenturan satu arah mematahkan ikatan biasanya pada sudut 90 derajat ke tepi gulungan. Untuk aplikasi khusus di mana sabuk harus secara akurat sesuai dengan kontur permukaan bagian, pelenturan satu arah diterapkan di sepanjang garis yang sejajar dengan sisi sabuk. Pelenturan ganda memutus ikatan pada sudut 45 derajat ke sisi sabuk dalam pola berselang-seling atau dalam kombinasi arah 90 derajat dan 45 derajat. Meskipun yang terakhir menghasilkan sabuk yang sangat fleksibel, pelenturan seperti itu sangat mengurangi masa pakai produk.

Konversi

- 7 Mengubah material gulungan menjadi sabuk abrasif dimulai dengan memotong strip abrasif berlapis hingga lebar yang diinginkan. Setiap strip kemudian dipotong dengan panjang yang tepat, dan ujung-ujungnya disatukan. Sambungan pada sabuk umum adalah sambungan yang tumpang tindih pada 45 derajat. Sabuk sempit disambung pada sudut yang lebih tajam dan sabuk lebar pada sudut yang lebih besar. Berbagai teknik penyambungan dapat diterapkan tergantung pada pentingnya perubahan ketebalan sabuk pada irisan dan jumlah tegangan yang akan diterima sabuk selama digunakan. Salah satu praktik umum dalam mempersiapkan sambungan untuk bergabung adalah meluncur, proses yang menghilangkan lapisan abrasif atau backing dari ujung belt. Untuk meminimalkan ketebalan sambungan pada produk yang digunakan untuk aplikasi finishing, kedua ujungnya dipisahkan. Produk berbutir kasar, yang digunakan untuk aplikasi yang kurang presisi, hanya diselipkan di salah satu ujungnya. Konversi produk lain berlangsung dengan cara yang sama. Misalnya, cakram pengamplasan dimulai dengan bagian bahan gulungan yang berukuran tepat, dan mesin meninju masing-masing cakram lengkap dengan lubang di tengahnya.

Kontrol Kualitas

Kualitas produk abrasif berlapis dikendalikan oleh berbagai standar pemerintah dan sukarela yang ditetapkan oleh organisasi perdagangan dalam industri abrasif. Standar-standar ini terutama berkaitan dengan keselamatan dan dengan penilaian dan identifikasi produk yang konsisten. Standar keamanan muncul di publikasi American National Standards Institute (ANSI) B7.7, dan ukuran butir serta standar identifikasi ada di publikasi ANSI B74. 18.

Masa Depan

Abrasive berlapis akan terus berlanjut sebagai alat yang andal dan berguna bagi konsumen dan industri manufaktur, meskipun perubahan dalam penggunaan beberapa produk mungkin terjadi. Misalnya, karena produk abrasif bukan tenunan ditingkatkan dan menjadi lebih dikenal, produk tersebut dapat menggantikan beberapa produk abrasif berlapis. Pengembangan mineral dan backing yang berkelanjutan akan meningkatkan kinerja produk abrasif berlapis yang ada. Lapisan film baru dan mineral abrasif ultra-halus akan memungkinkan pendekatan baru untuk hasil akhir yang sangat reflektif dan presisi. Selain itu, abrasive berlapis akan lebih banyak digunakan dengan peralatan otomatis karena desain ditingkatkan dan kontrol komputer yang lebih baik tersedia.

Istilah "amplas" adalah keliru, karena sebagian besar bahan abrasif berlapis tidak mengandung pasir atau kertas. Sebagai gantinya, abrasive berlapis tipikal mengandung lapisan kapas, poliester, atau rayon, dengan lapisan awal lapisan perekat—lapisan merek—diaplikasikan padanya. Butiran abrasif kemudian diterapkan menggunakan proses deposisi elektrostatik, di mana butiran diberi muatan listrik. Terakhir, lapisan perekat lain—lapisan ukuran—diaplikasikan.

Istilah "amplas" adalah keliru, karena sebagian besar bahan abrasif berlapis tidak mengandung pasir atau kertas. Sebagai gantinya, abrasive berlapis tipikal mengandung lapisan kapas, poliester, atau rayon, dengan lapisan awal lapisan perekat—lapisan merek—diaplikasikan padanya. Butiran abrasif kemudian diterapkan menggunakan proses deposisi elektrostatik, di mana butiran diberi muatan listrik. Terakhir, lapisan perekat lain—lapisan ukuran—diaplikasikan.  Amplas dapat mengambil berbagai ukuran dan bentuk dan dapat digunakan untuk berbagai aplikasi, dari tangan biasa -lembaran yang dipegang ditunjukkan di sini untuk mesin besar yang menggunakan motor listrik 300-tenaga kuda untuk menggerakkan sabuk selebar beberapa kaki. produk jadi kemudian digulung pada gulungan besar dan dikirim ke perusahaan yang akan mengubahnya menjadi sabuk pengamplasan atau barang lainnya.

Amplas dapat mengambil berbagai ukuran dan bentuk dan dapat digunakan untuk berbagai aplikasi, dari tangan biasa -lembaran yang dipegang ditunjukkan di sini untuk mesin besar yang menggunakan motor listrik 300-tenaga kuda untuk menggerakkan sabuk selebar beberapa kaki. produk jadi kemudian digulung pada gulungan besar dan dikirim ke perusahaan yang akan mengubahnya menjadi sabuk pengamplasan atau barang lainnya.