Teknologi Degassing Vakum RH

Teknologi Penghilang Gas Vakum RH

Saat ini, unit metalurgi sekunder mewakili koneksi serbaguna yang dapat digunakan antara proses pembuatan baja primer dan proses pengecoran kontinyu dari baja cair. Vacuum degassing adalah proses pembuatan baja sekunder yang penting. Proses ini awalnya digunakan untuk menghilangkan hidrogen dari baja cair tetapi saat ini juga digunakan untuk pemurnian sekunder dan telah menjadi proses yang semakin penting dalam pembuatan baja sekunder. Kandungan hidrogen dan nitrogen yang lebih rendah, kandungan karbon yang sangat rendah, kandungan sulfur yang sangat rendah, kandungan oksigen total yang lebih rendah, serta kebersihan baja adalah alasan untuk memasang fasilitas pengolahan vakum di toko peleburan baja..

Di pabrik baja yang baru dibangun, fasilitas degassing vakum dipertimbangkan dan terintegrasi dalam lini produksi baja. Ada juga kecenderungan bagi pabrik yang ada untuk memasang fasilitas pengolahan vakum untuk memberikan kesempatan bagi pabrik baja untuk memperluas bauran produk dan menjadi lebih fleksibel untuk menanggapi situasi pasar baja.

Sejak 1950-an, beberapa teknologi vakum telah dikembangkan untuk tujuan degassing. Teknologi ini termasuk degassing DH (Dormund Hoerder), degassing RH (Ruhrstahl Heraeus), degassing tangki vakum (VTD), degassing busur vakum (VAD), dan peleburan induksi vakum (VIM). Dalam skenario ini, proses RH degassing dan VTD biasanya digunakan untuk produksi massal baja untuk mengurangi kandungan gas dan karbon dalam baja cair. Pemilihan RH degassing atau VTD secara ketat ditentukan oleh grade baja yang akan diproduksi di pabrik baja. Dalam sebagian besar kasus, pemasangan RH degassing lebih dominan, terutama untuk ukuran panas yang besar, dibandingkan dengan VTD karena kinerja pencampurannya yang sangat baik, dan waktu siklus yang pendek untuk dekarburisasi dan degassing yang menghasilkan sejumlah besar perlakuan panas per hari. Karena waktu siklus yang singkat, proses degassing RH dapat menangani banyak panas per hari. Selanjutnya, karena perilaku pencampuran yang sangat baik yang dicapai selama proses, waktu perawatan yang singkat ini dapat dicapai terlepas dari ukuran sendok.

Teknologi degassing RH pertama kali diperkenalkan pada akhir 1950-an di Jerman di mana pabrik degassing RH pertama dikembangkan dan dipasang. Proses degassing RH telah dinamai Ruhrstahl dan Heraeus di mana proses ini awalnya dikembangkan. Sejak itu, banyak perbaikan proses telah dilakukan di pabrik degassing RH. Perbaikan tersebut antara lain pemasangan oxygen lance, pembesaran diameter snorkel dan vessel, serta penerapan powder injection untuk desulfurisasi. Model komprehensif untuk dekarburisasi pada RH degassing plant telah diperkenalkan oleh Kuwabara dengan mempertimbangkan tekanan vakum, laju aliran gas angkat, diameter kapal serta snorkel. Telah dilaporkan bahwa waktu yang dibutuhkan untuk mencapai kandungan karbon kurang dari 20 ppm (parts per million) dapat diselesaikan dalam waktu kurang dari 15 menit di pabrik penghilang gas RH.

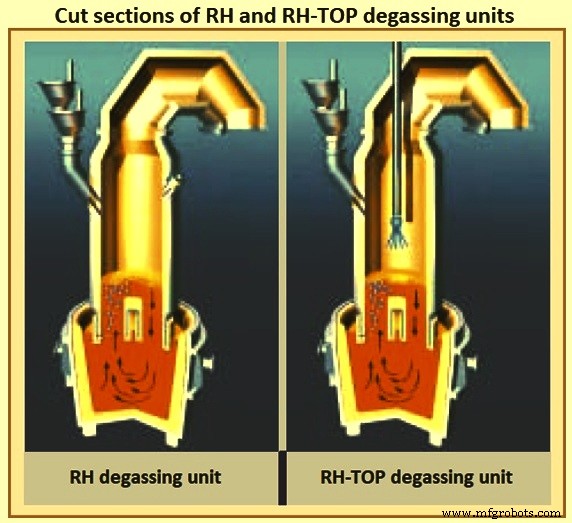

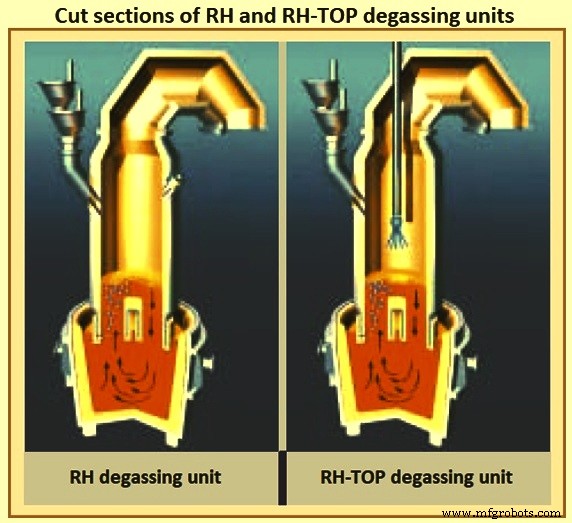

Ketika dilengkapi dengan top-lance tambahan, degassing RH disebut degassing RH-TOP. Unit degassing RH dan degassing RH-TOP (Gbr 1) menggunakan prinsip proses resirkulasi vakum, dan secara khusus diterapkan untuk produksi grade baja dengan kandungan karbon yang sangat rendah dalam kondisi yang menguntungkan secara ekonomi. Fungsi utama dari RH degassing plant adalah menghilangkan hidrogen, dekarburisasi alami dan paksa, pemanasan kimia baja cair, dan untuk penyesuaian yang tepat dari analisis kimia dan suhu baja cair. Kegiatan ini dilakukan dalam kondisi vakum. Kandungan hidrogen yang rendah merupakan prasyarat utama untuk menghasilkan mutu baja berkekuatan tinggi dan mutu yang dimaksudkan untuk digunakan dalam industri minyak dan gas. Teknologi degassing RH memungkinkan pencapaian kandungan hidrogen yang sangat rendah dalam waktu vakum yang singkat.

Gbr 1 Potong bagian unit degassing RH dan RH-TOP

Sebagai alat untuk pemurnian sekunder baja cair, proses degassing RH memiliki aplikasi luas karena beberapa fungsi metalurgi, seperti degassing vakum, de-karburisasi, penghapusan inklusi, de-nitrogenasi, dan penghapusan inklusi. Ini banyak digunakan untuk produksi baja karbon ultra-rendah, baja bantalan, baja saluran pipa, baja pegas, dan baja silikon dll.

Unit degassing RH biasanya terdiri dari kapal tipe blok atau tipe split berlapis tahan api, dilengkapi dengan dua snorkel berlapis tahan api di bagian bawah kapal, yang terhubung ke pompa vakum. Komponen selanjutnya adalah sistem pengangkatan bejana atau sendok hidrolik atau mekanis, dalam kasus RH-TOP, tombak peniup atas multi fungsi, dan sistem pengukuran dan pengambilan sampel. Penambahan material di bawah vakum dilakukan dengan menggunakan sistem hopper vakum. Perbaikan tahan api dan pemanasan awal kapal, snorkel, dan bagian atas dapat dilakukan di tempat terpisah. Karakteristik desain adalah instalasi kapal tunggal (sistem pengangkatan kapal), pertukaran kapal cepat (sistem pengangkatan sendok) atau instalasi kapal dupleks untuk meningkatkan ketersediaan.

Proses degassing sirkulasi RH telah membuktikan kesesuaiannya yang luas di sejumlah besar toko peleburan baja di seluruh dunia, untuk pengoperasian dengan waktu tap to tap yang singkat yang mencakup ukuran panas hingga 400 ton. Perlakuan vakum di pabrik degassing RH menghasilkan baja yang memenuhi permintaan kualitas baja yang tinggi. Untuk mencapai hal ini, baja cair dibiarkan bersirkulasi dalam ruang vakum di mana penurunan tekanan yang cukup besar menyebabkannya hancur menjadi bagian-bagian terkecil. Peningkatan luas permukaan memungkinkan baja cair untuk menghilangkan gas semaksimal mungkin. Proses ini membutuhkan unit vakum yang andal yang mampu menyedot laju aliran yang sangat besar di bawah kondisi atmosfer berdebu dan suhu tinggi yang sangat sulit.

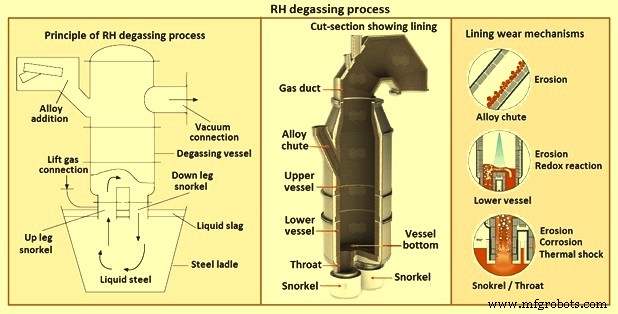

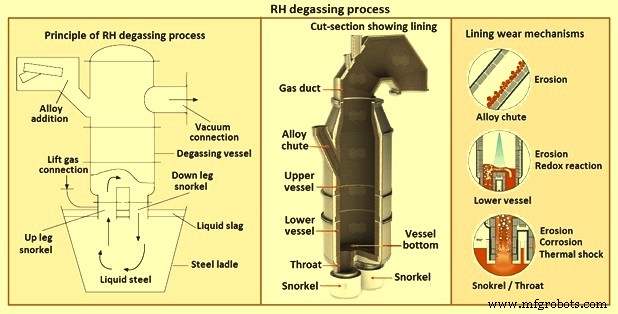

Proses degassing RH bergantung pada penyedotan baja cair dari ladle ke ruang vakum yang dilengkapi dengan dua snorkel (up-leg dan down-leg). Ketika gas inert dihembuskan ke baja cair, maka aliran sirkulasi baja cair antara ruang vakum dan sendok dipaksa. Proses degassing terutama terjadi pada cairan internal, pada logam yang terciprat di ruang vakum dan permukaan gelembung, yang melibatkan reaksi kimia yang kompleks dan fenomena transportasi. Gambar 2 menunjukkan prinsip proses dan lapisan bejana dan bagian lain dari proses.

Gambar 2 Proses pelepasan gas RH

Pengembangan proses

Ketika proses RH awalnya diperkenalkan, tujuan utamanya adalah untuk mengurangi kandungan hidrogen dalam baja cair. Hasil pertama tidak sesukses yang diharapkan karena vakum yang tidak mencukupi di dalam bejana. Penerapan pompa vakum ejektor uap pada awal 1960-an memungkinkan tercapainya tekanan yang cukup rendah, yang menyebabkan kandungan hidrogen kurang dari 1 ppm. Sejak itu, proses degassing RH terus dikembangkan dengan memperhatikan kondisi vakum, desain dan geometri bejana reaksi (ukuran dan bentuk), penampang snorkel, dan kapasitas unit degassing RH.

Penerapan proses degassing RH untuk dekarburisasi pertama kali diperkenalkan pada akhir 1970-an. Saat ini kandungan karbon akhir yang sangat rendah kurang dari 20 ppm dapat diperoleh dengan menggunakan proses ini, sesuai kebutuhan untuk produksi lembaran otomotif. Penambahan elemen paduan selama degassing memiliki keuntungan mencapai hasil yang lebih tinggi untuk paduan besi dan akurasi tinggi analisis kimia baja karena tidak adanya udara dan menghindari reaksi terak logam.

Perkembangan selanjutnya adalah penggunaan gas oksigen pada proses RH degassing pada proses RHO, RH-OB, RH-KTB, RH-MESID, dan MFB. Pada proses MFB, unit RH degassing dilengkapi dengan multi function burner (MFB). MFB adalah perangkat yang memungkinkan bahan bakar dan oksigen dihembuskan dari satu tombak yang dimasukkan ke dalam ruang vakum. Hal ini memungkinkan panas untuk dipertahankan di dalam ruang vakum baik selama pemrosesan vakum dan saat siaga. Hal ini mengurangi daya rekat logam di dalam ruang sekaligus memungkinkan untuk menghasilkan baja karbon ultra rendah melalui hembusan oksigen selama pemrosesan. Tujuan dari proses ini adalah untuk mempercepat reaksi dekarburisasi, untuk memanaskan kembali baja cair dengan reaksi alumino-termik, untuk melelehkan kembali tengkorak, untuk menjaga bejana pada suhu tinggi dengan mengubah gas karbon mono-oksida yang dihasilkan menjadi gas karbon di-oksida selama periode dekarburisasi. , dan untuk memanaskan bejana berlapis tahan api di antara perlakuan. Baru-baru ini, beberapa tombak RH-TOP telah digunakan untuk meniup bubuk ke dalam baja cair untuk mengurangi kandungan sulfur atau karbon ke level terendah. Saat ini semua proses ini, kecuali RH-OB, disebut proses degassing RH-TOP.

Pada dasarnya, pengembangan proses RH degassing dan RH-TOP degassing yang penting adalah (i) dekarburisasi dan degassing lebih cepat dengan memperbaiki pompa vakum, desain snorkel, desain kapal, perbaikan kondisi dekarburisasi, (ii) peningkatan kecepatan ferro- penambahan paduan, (iii) pemisahan kegiatan seperti paduan atau penambahan kawat dari perlakuan RH dengan memasang stasiun khusus untuk kegiatan ini, dan (iv) tata letak pabrik yang dioptimalkan untuk mengurangi efek waktu pengangkutan sendok dan waktu perendaman snorkel pada waktu siklus.

Konsep pabrik penghilang gas RH

Salah satu fitur unik dari proses degassing RH adalah berbagai konsep pabrik yang dapat dibangun secara wajar agar sesuai dengan tata letak khusus dari bengkel peleburan baja, waktu siklus yang dibutuhkan, dan pemenuhan persyaratan ketersediaan. Serangkaian kriteria desain yang tersedia untuk dipertimbangkan untuk instalasi degassing RH diberikan di Tab 1

| Tab 1 Kriteria desain untuk instalasi penghilang gas RH |

| Konsep kapal | Satu kapal |

| Kapal kembar |

| Jenis dupleks |

| Transportasi sendok | 1 gerbong atau 2 gerbong (dengan penggantian gerbong selama perawatan) |

| Perendaman snorkel | Penurunan kapal (dengan sistem winch, sistem rocker, atau sistem hidrolik) |

| Pengangkatan sendok ((dengan silinder hidrolik atau sistem winch)) |

| Perawatan snorkeling | Dalam posisi perawatan |

| Dalam posisi siaga (hanya jenis kapal kembar) |

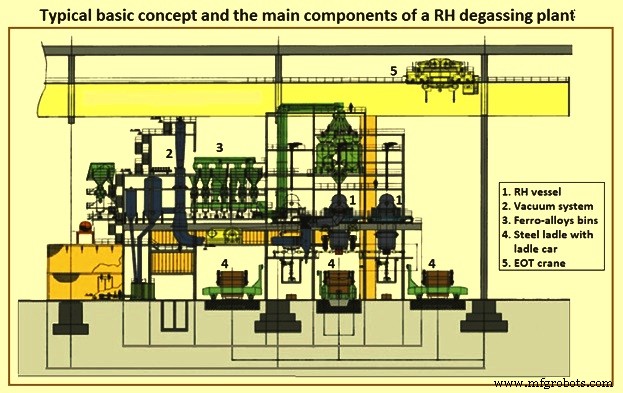

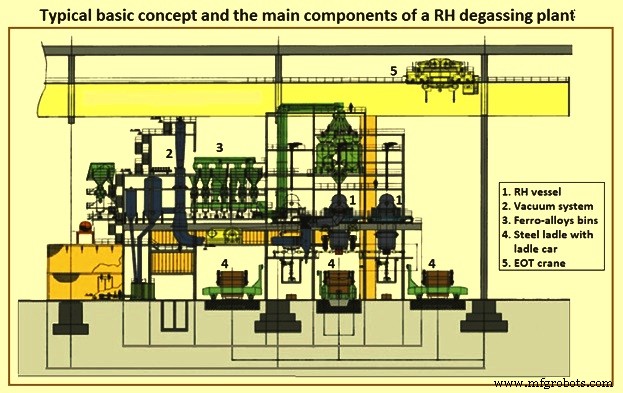

Waktu siklus, kemampuan metalurgi dan, produksi berkualitas tinggi yang dicapai secara rutin dari unit degassing RH bergantung pada (i) konsep pabrik degassing RH, (ii) memasukkan unit degassing RH ke dalam aliran proses di bengkel peleburan baja, ( iii) desain bejana RH, (iv) kinerja sistem vakum dan komponen lain dari unit degassing RH, (v) pemeliharaan rutin refraktori, (vi) pengkondisian terak dan metalurgi terak, (vii) kondisi produksi yang stabil secara keseluruhan , dan (viii) sistem otomasi. Gambar 3 menunjukkan konsep dasar tipikal dan komponen utama dari instalasi degassing RH.

Gbr 3 Konsep dasar tipikal dan komponen utama dari instalasi pelepasan gas RH

Pabrik degassing RH biasanya dilengkapi dengan sistem otomatisasi Level-2. Sistem otomatisasi Level-2 yang meliputi perangkat keras, perangkat lunak sistem, dan perangkat lunak aplikasi diwujudkan berdasarkan model metalurgi. Perangkat lunak aplikasi level-2 dan perangkat lunak model dirancang sebagai program yang dapat dijalankan secara independen. Perangkat lunak yang berlaku memasok model dengan data dari berbagai sumber dan menerima data model yang dihitung. Komunikasi antara perangkat lunak aplikasi dan perangkat lunak model diwujudkan melalui tabel database yang menyediakan data input ke model dan menerima output dari model. Di sisi lain, Level-2 mengumpulkan semua data perawatan untuk transmisi dan pembuatan laporan panas. Otomatisasi Level-2 terutama dioperasikan oleh satu dialog yang biasanya dirancang untuk menyertai pengamatan proses dan menyediakan data set point untuk dieksekusi pada otomatisasi Level-1. Otomatisasi Level-2 hanya membutuhkan sedikit masukan dari operator.

Proses pelepasan gas RH karakteristik

Proses ini terutama terdiri dari bejana reaksi silinder berlapis tahan api dengan dua pipa baja yang dipasang di bagian bawah bejana ini. Bejana reaksi dilapisi dengan batu bata tahan api/alumina di bagian atas dan batu bata alumina/magnesit di bagian bawah. Dua pipa baja adalah snorkel inlet dan outlet. Keduanya sepenuhnya tahan api dilapisi dengan refraktori alumina di bagian dalam tetapi hanya bagian bawah yang dilapisi tahan api di bagian luar. Snorkel inlet dilengkapi dengan sejumlah pipa injeksi gas yang disusun di bagian bawah dalam satu atau dua tingkat dan didistribusikan secara merata di sekelilingnya. Bejana reaksi dirancang sedemikian rupa sehingga baja cair diangkat melalui snorkel saluran masuk dan jatuh kembali ke sendok baja setelah pelepasan gas melalui snorkel saluran keluar. Sisi atas bejana reaksi dilengkapi dengan knalpot, fasilitas untuk penambahan paduan besi bersama dengan jendela observasi dan kontrol.

Unit degassing RH biasanya digunakan untuk perawatan vakum dan dekarburisasi dari sekuens panjang baja karbon rendah. Fitur metalurgi dan operasional dari proses degassing RH meliputi (i) dekarburisasi cepat hingga kurang dari 20 ppm, (ii) penghilangan hidrogen dan nitrogen, (iii) penggunaan paduan ferro karbon tinggi yang lebih murah, (iv) pemanasan kimia dari panas mati dan tidak mati, (v) peningkatan kebersihan baja dalam hal inklusi non-logam, dan (vi) kontrol komposisi yang baik.

Sistem tombak peniup atas dipasang di atas bejana penghilang gas RH dan menggabungkan beberapa fungsi. Laju penghembusan oksigen dari 2.000 N cum/jam hingga 4.000 N cum/jam dan kapasitas burner terpasang dari 2 MW hingga 4 MW adalah fitur desain khas dari proses tersebut. Untuk pengawasan proses, tombak dapat dilengkapi dengan kamera TV. Selain itu, tombak peniup atas dapat dilengkapi dengan fungsi peniupan bubuk untuk melakukan desulfurisasi dalam pada baja cair. Fungsi proses degassing RH-TOP meliputi (i) peniupan oksigen untuk dekarburisasi paksa dan pemanasan kimia, (ii) pemanasan bahan refraktori bejana RH dengan pembakaran gas / oksigen, (iii) peniupan bubuk untuk desulfurisasi, (iv) penghilangan tengkorak cepat dengan penggunaan dari jet oksigen, dan (v) pengapian lanjutan dengan fasilitas pengapian eksternal.

Ada spektrum yang luas dari kualitas baja massa yang dapat diproduksi paling ekonomis atau bahkan unik dengan proses degassing RH. Kandungan karbon dan hidrogen yang sangat rendah dicapai dalam waktu perawatan yang singkat. Hanya ada penurunan suhu minimum. Tidak ada ukuran terak khusus, papan bebas sendok, atau sumbat berpori yang diperlukan. Komposisi kimia dapat disesuaikan secara tepat. Campuran produk yang diperluas, produk berkualitas tinggi, peningkatan produktivitas, dan perawatan sendok yang diminimalkan adalah manfaat lebih lanjut.

Proses degassing vakum RH biasanya tidak mencapai kesetimbangan dan jumlah penghilangan hidrogen, karbon, dan nitrogen diatur oleh pertimbangan kinetik. Mekanisme dekarburisasi cukup kompleks karena kinetika reaksi bergantung pada laju sirkulasi dan laju dekarburisasi. Pencampuran bath juga berpengaruh pada dekarburisasi.

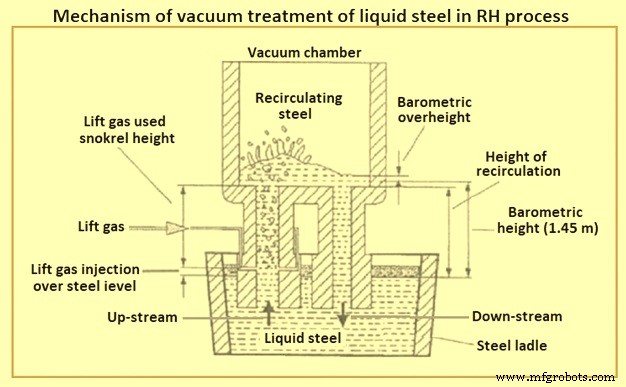

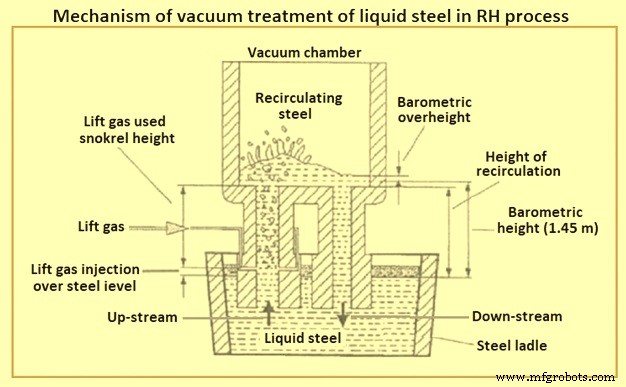

Karena proses degassing RH didasarkan pada pertukaran baja cair antara sendok baja dan bejana RH, laju resirkulasi baja menentukan kecepatan reaksi metalurgi dan durasi proses dengan asumsi target metalurgi yang ditentukan. Sirkulasi baja cair tergantung pada geometri peralatan seperti diameter snorkel, radius peralatan, dan posisi serta jumlah tuyer gas angkat. Densitas baja cair untuk desain yang diasumsikan pada 1.600 derajat C adalah 6,94 ton per meter kubik. Tekanan atmosfer yang diberikan pada permukaan sendok menyebabkan baja di snorkel naik ke ketinggian barometrik sekitar 1,45 m di bawah kondisi vakum dalam. Mekanisme perlakuan vakum baja cair dalam proses degassing RH ditunjukkan pada Gambar 3.

Gbr 3 Mekanisme perlakuan vakum baja cair dalam proses RH

Otomotif dan lembaran terbuka lainnya serta lembaran untuk industri listrik (misalnya untuk transformator) adalah produk akhir khas yang dihasilkan dari baja cair yang diproses di unit degassing RH / RH-TOP.

Langkah operasional

Berbagai langkah dalam pengoperasian proses RH degassing dijelaskan di bawah ini. Bejana reaksi pertama-tama dipanaskan terlebih dahulu ke suhu yang diinginkan yang biasanya bervariasi dalam kisaran 900 derajat C hingga 1.500 derajat C sesuai kebutuhan pabrik.

Proses degassing RH dimulai dengan pergerakan sendok baja yang berisi baja cair ke posisi perawatan dengan mobil sendok dan wadah reaksi diturunkan atau sendok diangkat ke tingkat yang diinginkan sehingga snorkel terendam dalam baja. Proses degassing dimulai setelah kedua snorkel cukup terendam ke dalam baja cair. Sebelum perendaman snorkel, injeksi gas inert, biasanya argon, dimulai di pipa gas inlet snorkel. Argon bertindak sebagai gas pengangkat untuk meningkatkan kecepatan baja cair yang masuk ke inlet snorkel.

Setelah mencapai kedalaman perendaman snorkel yang diperlukan, bejana reaksi dievakuasi dengan menggunakan sistem pompa vakum yang dihubungkan ke bejana reaksi melalui saluran pengambilan (exhaust). Sebuah vakum (tekanan negatif) dibuat, dan baja cair ditarik ke dalam kedua snorkel. Gas argon yang disuntikkan ke dalam mix, meningkatkan tekanan pada up-leg snorkel. Tekanan ini menciptakan sirkulasi baja cair melalui snorkel. Sekarang langkah-langkah perawatan metalurgi, seperti degassing, blowing oksigen, dan penyesuaian analisis kimia dan suhu dapat dilakukan. Penambahan paduan dapat dilakukan pada akhir degassing tergantung pada superheat baja cair.

Baja cair di bejana reaksi dihilangkan gasnya dan mengalir kembali melalui outlet snorkel ke dalam sendok baja. Baja yang dihilangkan gasnya sedikit lebih dingin daripada baja cair di sendok baja. Gaya apung yang diciptakan oleh perbedaan densitas (densitas baja cair yang didinginkan lebih besar daripada baja cair panas di sendok) mengaduk bak. Laju sirkulasi baja cair di bejana reaksi mengontrol degassing. Tingkat sirkulasi tergantung pada jumlah gas argon pengangkat dan tingkat vakum. Waktu siklus biasanya berkisar antara dua puluh hingga tiga puluh menit. Tergantung pada ukurannya, unit degassing RH memiliki kemampuan untuk mensirkulasikan baja cair 85 ton per menit hingga 135 ton per menit.

Ketika kimia baja cair ditentukan dan ditemukan memuaskan, snorkel degasser dikeluarkan dari baja cair, argon dimatikan, dan nitrogen dimasukkan ke dalam snorkel kaki atas untuk menjaga agar tabung injeksi tidak membeku. Operasi degassing kemudian selesai, dan sendok baja dipindahkan ke posisi pasca perawatan atau pengambilalihan.

Selama produksi, operator dipandu oleh sistem otomatisasi proses. Sistem ini menggunakan sejumlah model matematika untuk meramalkan parameter metalurgi dan untuk membuat set-point, misalnya untuk suhu baja yang dihitung secara siklis berdasarkan parameter yang diterima dan waktu pemrosesan yang berbeda, komposisi kimia dengan menentukan sampel baja yang diterima dan bahan tambahan melalui proses. . Prakiraan dan set-point juga dibuat untuk status fungsi degassing seperti penghilangan hidrogen dan nitrogen tergantung pada konten awal, waktu degassing, kurva tekanan vakum, laju gas angkat dan lainnya, status dekarburisasi dengan menentukan kandungan karbon dan oksigen baja secara siklis, dan set-pointing untuk berbagai fungsi seperti penghembusan oksigen, vakum, dan pola pengangkatan gas, dll.

Selanjutnya, sistem Level-2 terhubung ke perencanaan produksi dan otomatisasi proses unit sebelumnya dan selanjutnya serta dengan laboratorium, untuk memberikan semua data yang relevan kepada operator. Pelacakan data mengumpulkan semua data yang relevan dari sistem Level-1 dan model proses untuk pembuatan laporan panas dan produksi yang berbeda. Semua data ini disimpan dalam database untuk membuat sistem siap untuk aplikasi data di masa mendatang.

Ketersediaan unit pelepasan gas RH

Selain waktu siklus yang singkat, ketersediaan unit degassing RH untuk perencanaan produksi di bengkel peleburan baja juga harus dipertimbangkan. Paling kritis adalah waktu yang dibutuhkan untuk perawatan snorkel. Setelah melakukan enam kali pemanasan, snorkel membutuhkan perawatan menengah (deskulling, dan penembakan refraktori). Tergantung pada terak spesifik dan kondisi perawatan serta alat yang tersedia, pekerjaan pemeliharaan membutuhkan waktu 20 menit hingga 60 menit. Perawatan yang lebih sering menghasilkan waktu hidup snorkel yang lebih lama. Setelah 60 kali pemanasan hingga 300 kali pemanasan, tergantung lagi pada kondisi perawatan serta kualitas refraktori dan desain snorkel, snorkel perlu diganti. Pemeliharaan refraktori lebih lanjut diperlukan, terutama di area bawah, setiap 2 hingga 3 kampanye snorkel. Di pabrik degassing RH saat ini, kapal ditukar dengan penggantian snorkel dan perawatan kapal untuk mengurangi waktu henti pabrik.