Fitur Utama dari Pabrik Batang Kawat modern

Fitur Utama Pabrik Batang Kawat modern

Tujuan dari wire rod mill (WRM) adalah untuk memanaskan kembali dan menggulung billet baja menjadi batang kawat. Produksi batang kawat di pabrik batang kawat dapat berubah secara konstan. Tuntutan yang berkembang pada kualitas batang kawat serta pada fleksibilitas dan efektivitas biaya pabrik batang kawat telah mengharuskan pengembangan teknologi dan proses baru dan inovatif. Pabrik wire rod modern adalah pabrik kecepatan tinggi yang mampu menggelindingkan dimensi yang lebih kecil pada tingkat produksi yang tinggi, sementara pada saat yang sama menjaga investasi dan biaya operasi pada tingkat yang wajar. Sebagai aturan, pabrik batang kawat dirancang untuk output tahunan antara 300.000 t dan lebih dari 800.000 t (dua pabrik untai). Penggilingan ini mampu menggelinding dengan kecepatan mulai dari 50 meter per detik hingga 120 meter per detik. Ukuran produk tipikal berada dalam kisaran 5,0 mm hingga 20 mm. Rentang bahan terdiri dari baja karbon rendah hingga tinggi, baja cold heading, baja wire drawing, baja paduan, baja pegas, baja bantalan bola, baja kualitas elektroda, batang tulangan, dan baja perkakas. Pabrik batang kawat modern diharapkan memenuhi persyaratan berikut.

- Ketersediaan pabrik yang tinggi ditambah dengan produktivitas tinggi dan hasil yang tinggi.

- Memenuhi kebutuhan perawatan yang rendah.

- Memenuhi kebutuhan konsumsi energi yang lebih rendah.

- Toleransi dimensi dekat batang kawat dalam kisaran +/- 0,10 mm dan ovalitas dalam kisaran sekitar 0,2 mm.

- Kerugian skala rendah pada batang kawat sekitar 0,5% hingga 0,6%.

- Toleransi negatif (Dalam berat bagian).

- Tidak ada variasi dimensi di sepanjang batang.

- Sifat fisik yang seragam.

- Bobot seragam dengan variasi nominal antara bagian tengah dan belakang.

Untuk mencapai persyaratan yang menuntut ini, banyak fitur penting yang tergabung dalam pabrik batang kawat modern. Beberapa di antaranya dijelaskan di bawah ini.

- Tungku pemanas ulang – Pabrik batang kawat modern dilengkapi dengan tungku balok berjalan yang hemat energi atau tungku perapian berjalan yang biasanya dikontrol dengan komputer. Tungku pemanas ulang ini secara seragam memanaskan billet ke suhu target pada tingkat produksi yang diperlukan dan tanpa tanda selip dan tanpa titik dingin. Tungku ini mampu menerima billet dingin atau panas sebagai bahan pengisi di tungku.

- Housing roll stand – Roll stand tanpa housing (HL) biasanya digunakan pada kelompok roughing dan intermediate stand di pabrik wire rod modern. Desain modular memungkinkan penggunaan kaset dudukan HL dalam semua konfigurasi yang memungkinkan seperti konfigurasi horizontal, vertikal, dapat dimiringkan, dan universal. Ukuran dudukan berbeda, tergantung pada dimensi yang diperlukan dari gulungan dan jurnal gulungan, jadwal lintasan, bentuk lintasan serta gearbox dan karakteristik motor. Fitur utama dari dudukan HL adalah kekompakan dan kekakuan komponen, modulus pembengkokan gulungan rendah, bantalan rol multi baris yang tahan lama dengan chock yang dapat disejajarkan sendiri di bawah beban, penyeimbangan chock yang bebas serangan balik, balok rol yang dirancang untuk penyetelan pemandu dan pelindung yang sederhana dan tepat, dll. Keuntungan dari dudukan ini antara lain (i) menghemat kedalaman dan ukuran pondasi (ii) produk yang digulung memenuhi toleransi bentuk dan dimensi yang diperlukan, (iii) ada penghematan waktu untuk perubahan tegakan karena penggantian gulungan terjadi di luar jalur rolling, (iv) ada pengurangan waktu perawatan yang signifikan karena jumlah komponen yang lebih sedikit dan aksesibilitas yang lebih mudah, (v) penyesuaian celah roll otomatis, dan (vi) fleksibilitas operasional karena unit penyangga yang sama dapat digunakan di posisi apa pun .

- Rantai rol kantilever – Dudukan rol kantilever (CL) adalah dudukan kompak yang digunakan dalam berbagai ukuran untuk berbagai aplikasi. Aplikasi ini mencakup (i) pabrik untai tunggal dalam pengaturan horizontal dan vertikal, (ii) dalam kereta perantara terpisah dari dua atau lebih pabrik untai, dan sebagai prefinisher berdiri di bagian pengiriman batang kawat. Keuntungan dari tegakan ini meliputi (i) Pondasi yang lebih kecil; (ii) kaset dengan tipe dudukan yang sama dapat dipertukarkan bahkan antara dudukan horizontal dan vertikal, (iii) kekuatan bantalan beban tinggi bahkan dengan diameter kecil sehingga cocok untuk blok batang kawat kecepatan tinggi, (iv) aksesibilitas optimal, dan (v) cepat berguling dan berdiri berubah.

- Cooling and equalizing loop – Material yang memasuki blok tanpa putaran harus didinginkan secara intensif untuk penggulungan akhir pada suhu rendah. Ini kemudian harus diikuti dengan bagian pemerataan yang cukup panjang untuk memungkinkan sifat metalurgi dicapai secara seragam di atas penampang batang kawat jadi. Tanpa bagian pemerataan, perbedaan suhu antara permukaan dan inti bisa sangat besar sehingga struktur mikro yang berbeda dapat dibuat selama proses pembentukan berikutnya. Di sisi lain, ada grade baja yang harus digiling sepanas mungkin dan bagian pemerataan yang panjang menyebabkan penurunan kualitas. Teknologi loop memungkinkan kedua tuntutan ini untuk didamaikan dengan sempurna. Material dari kereta perantara dapat mengambil rute langsung pendek atau rute melalui loop dengan kotak air tambahan dan bagian penyeimbang panjang sebelum digulung tanpa blok putar.

- Tanpa twist block – Disebut juga sebagai no twist mill. Di pabrik batang kawat, ini merupakan salah satu elemen kunci. Hanya melalui perkembangan ini, menjadi mungkin untuk menggulung batang kawat tipis dengan aman dengan kecepatan lebih dari 120 m/detik. Blok no twist dapat terdiri dari 4, 6, 8, dan 10 roll singkatan dari twist free rolling. Gearbox utama menggerakkan unit gulungan melalui dua poros umum. Tidak tersedia blok putar yang memiliki dua ukuran unit gulungan yang berbeda, dengan ? gulungan 170/150 mm dan ? 223/200mm gulungan. Semua unit gulungan identik dan dapat dipertukarkan. Tidak ada blok twist yang tersedia dengan rasio reduksi bervariasi dari 10% hingga 25% per lintasan, tergantung pada grade baja yang akan digulung. Balok sekarang bahkan dirancang untuk kecepatan 150 m/s. Tidak ada blok twist yang menggunakan cincin tungsten carbide yang memiliki masa pakai 600 t hingga 700 t dengan permukaan produk akhir yang super jadi. Keuntungan dari blok tanpa puntiran adalah (i) housing tugas ultra berat, (ii) waktu penggantian ring yang rendah, (iii) aksi pegas yang dapat diabaikan, (iv) perawatan yang berkurang, (v) kontrol bagian yang lebih sederhana, penyetelan jarak jauh di bawah beban, dan (vi) fleksibilitas penggulungan nilai batang kawat yang berbeda.

- Blok pengurangan ukuran fleksibel (FRS) – Blok ini telah dikembangkan oleh SMS Meer untuk menggelindingkan grade yang lebih tinggi dan secara bersamaan meningkatkan sifat metalurgi dari produk yang digulung. Ini adalah blok empat untai dengan kotak persneling pemindah kecepatan. Itu dipasang di bagian bawah blok batang kawat tanpa lilitan. Pada blok FRS, semua dimensi dapat diselesaikan dengan penggulungan satu keluarga, yang berarti bahwa hanya satu ukuran lintasan yang digunakan di setiap penyangga pada seluruh rentang ukuran. Karena bagian pendinginan di antara blok tanpa putaran dan blok FRS, penggulungan termo mekanis menjadi layak. Ada banyak fitur desain yang bagus di blok ini.

- Reducing sizing mill (RSM) – Ini adalah teknologi rolling serbaguna yang dicari. RSM memanfaatkan fitur khusus dari teknologi 3-roll, di mana penyebaran selama deformasi rendah dan efisiensi deformasi tinggi. Keuntungan dari pabrik pengurang ukuran batang kawat banyak. Ini dapat diintegrasikan setelah blok finishing konvensional, meningkatkan produktivitas pabrik pada ukuran kecil hingga 60%. Ketepatan ekstrimnya telah terbukti dalam banyak aplikasi praktis. Desain lintasan dipatenkan dan memungkinkan penggulungan satu keluarga sejati dari dudukan pertama setelah tungku pemanasan ulang ke dudukan terakhir dari blok di depan pabrik pengurang ukuran. Ditambahkan setelah blok penyelesaian batang konvensional, unit RSM yang dipatenkan dapat meningkatkan kecepatan penyelesaian secara signifikan pada ukuran yang lebih kecil.

- Penggulungan termo-mekanis – Ini juga dikenal sebagai penggulungan suhu rendah dan pada dasarnya merupakan metode untuk mengontrol sifat material akhir secara online selama proses penggulungan. Ini melibatkan deformasi material yang diterapkan pada lintasan terakhir pabrik, dalam kisaran suhu yang sesuai dengan rekristalisasi parsial atau untuk menekan rekristalisasi. Segera setelah rekristalisasi ditekan, fenomena pemurnian butir terjadi, menghasilkan sifat teknologi yang lebih baik dari produk batang kawat akhir. Selain itu, kualitas permukaan batang meningkat pesat. Keuntungan dari pengerolan termo-mekanis adalah ukuran butir halus, penghindaran normalisasi off line, peningkatan ketangguhan suhu rendah, sifat yang lebih baik setelah perlakuan panas untuk baja pengerasan casing, waktu anil yang lebih pendek untuk baja pegas, peningkatan kekuatan kelelahan pada komponen akhir, tarik yang lebih tinggi kekuatan untuk baja paduan mikro dicapai secara langsung in-line, dan mengurangi kedalaman dekarburasi, dll. Penggunaan dua blok (biasanya enam dudukan dan empat dudukan) memungkinkan semua dimensi batang kawat digulung secara termo-mekanis dan murah dengan tingkat produksi yang tinggi. Dengan membelah blok tanpa putaran, menjadi mungkin untuk menyelesaikan gulungan dalam empat lintasan maksimum. Dengan pendinginan yang cukup dan pemerataan suhu yang baik di atas penampang, penggulungan termo mekanis pada tingkat produksi yang tinggi dapat dilakukan. Loop pendinginan dan pemerataan sebelum blok tanpa putaran memainkan peran penting selama penggulungan mekanis termal. Hal ini memungkinkan suhu masuk ke blok tanpa putaran pertama dikurangi menjadi 750 derajat C dan dengan profil suhu kurang dari 50 derajat C. Prakondisi ini mencapai 750 derajat C lagi sebelum blok tanpa putaran kedua untuk bagian yang akan digulung dengan sepuluh lintasan menjadi layak dan karenanya memungkinkan penggulungan termo mekanis bahkan dengan dimensi kecil.

- Berkendara tanpa blok putaran – Biasanya semua dudukan blok tanpa putaran memiliki konfigurasi kotak roda gigi yang rumit yang dapat mengalami keausan dan perawatan. Mereka digerakkan bersama oleh satu atau lebih motor besar (hingga 7000 kW) dalam pengaturan tandem melalui gearbox utama dan dua poros umum. Tidak ada twist block yang memiliki keterbatasan karena mampu menggelinding dengan rasio reduksi tetap yang membutuhkan diameter ring roll tetap. SMS Meer telah mengembangkan kotak roda gigi elektronik yang mengontrol motor dari blok antipelintir relatif satu sama lain sehingga dudukan berfungsi seperti blok antipelintir dan dapat dikontrol dengan lebih tepat. Drive ini dinamai MEERdrive dan karena itu rasio reduksi tetap antara dudukan dihilangkan. Ini membantu dalam ukuran gulungan karena berbagai pengurangan area yang berbeda dapat digulung dalam dudukan yang sama. Manajemen cincin guling juga disederhanakan dan jumlah lintasan yang diperlukan juga dapat dikurangi.

- Kepala peletakan loop – Pemasangan ukuran batang kawat yang berbeda dalam loop seragam dengan kepala peletakan loop bahkan pada kecepatan rolling tinggi merupakan kriteria penting. Selanjutnya karena penggulungan termo mekanis untuk banyak tingkatan, suhu peletakan untuk tingkatan tertentu sangat berkurang karena alasan metalurgi. Hal ini telah menempatkan lebih banyak tuntutan pada kepala peletakan terutama tabung peletakan dan mereka harus dibuat dari bahan khusus.

- Kontrol pendingin konveyor – Sistem konveyor pendingin terkontrol adalah salah satu bagian penting dari pabrik batang kawat untuk mencapai sifat yang diinginkan dari batang kawat untuk berbagai tingkat baja yang berbeda. Kombinasi optimal antara kecepatan, daya kipas, dan posisi penutup pada konveyor memungkinkan pemrosesan dalam berbagai kondisi, termasuk mode pendinginan cepat dan lambat dalam satu sistem. Kemampuan ini memungkinkan pabrik batang kawat untuk menghasilkan spektrum yang luas dari karbon polos dan baja paduan, serta baja tahan karat dan grade khusus lainnya. Selama 'pendinginan paksa', udara dihembuskan melalui gulungan yang dilonggarkan dengan tenaga kerja maksimum dan penutup terbuka untuk mendinginkan batang kawat secepat mungkin untuk mencapai perlit laminar. Selama 'pendinginan tertunda', loop batang kawat diangkut tanpa kipas, dengan penutup tertutup dan pada kecepatan konveyor rendah untuk menjaga suhu dalam kisaran tertentu selama mungkin. Hal ini memungkinkan pencapaian struktur mikro feritik/pearlitik dari batang kawat. Hasilnya ditingkatkan sebagai properti batang yang digulung. Hal ini memungkinkan produksi lebih banyak grade dalam kondisi yang dapat digunakan secara langsung, sehingga mengurangi atau menghilangkan proses hilir, seperti spheroidize annealing.

- Distributor ring reform – Distributor ring reform mengumpulkan ring tinggi di bak reform menggunakan pisau yang berputar untuk penempatan yang optimal. Sistem ini memperpendek paket koil, mengurangi masalah pengiriman dan ruang penyimpanan, yang pada gilirannya mengurangi biaya. Pengumpulan yang lebih baik juga menghasilkan gulungan berbentuk lebih baik untuk mengurangi kusut dan hambatan.

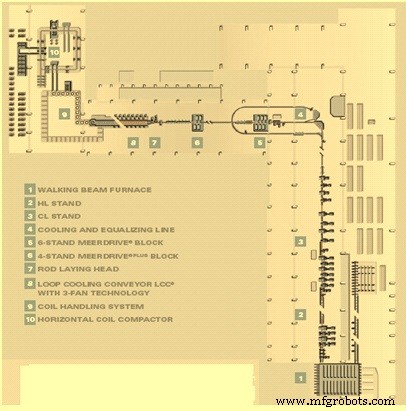

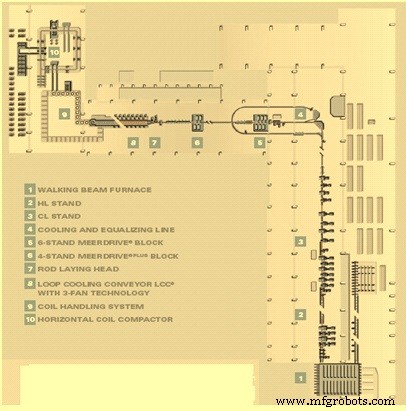

Tata letak pabrik batang kawat modern Arcelor Mittal di Duisburg Jerman ditunjukkan pada Gambar 1. Pabrik tersebut ditugaskan pada tahun 2012.

Gambar 1 Tata letak pabrik batang kawat modern