Proses Pengelasan

Proses Pengelasan

Pengelasan adalah proses fabrikasi yang menggabungkan bahan dengan menyebabkan koalesensi. Pengelasan biasanya dilakukan dengan melebur benda kerja dan menambahkan bahan pengisi untuk membentuk kumpulan bahan cair yang mendingin menjadi sambungan yang kuat, baik dengan tekanan yang kadang-kadang digunakan bersama dengan panas, atau dengan sendirinya, untuk menghasilkan lasan. Ini berbeda dengan menyolder dan mematri, yang melibatkan peleburan bahan titik leleh yang lebih rendah antara benda kerja untuk membentuk ikatan di antara mereka, tanpa melelehkan benda kerja. Pengelasan biasanya membutuhkan sumber panas untuk menghasilkan zona suhu tinggi untuk melelehkan material, meskipun dimungkinkan untuk mengelas dua potongan logam tanpa banyak peningkatan suhu.

Ada beberapa metode dengan penyambungan fase padat. Dalam metode ini tidak ada pelelehan elektroda, meskipun panas dihasilkan dalam prosesnya. Juga karena benda kerja ditekan rapat, udara dikeluarkan selama proses penyambungan. Dalam pengelasan normal, bahan yang dilebur dan dipadatkan biasanya lebih lemah daripada bahan tempa dengan komposisi yang sama. Dalam penyambungan fase padat, peleburan seperti itu tidak terjadi dan karenanya metode ini dapat menghasilkan sambungan dengan kualitas tinggi. Logam yang berbeda sifatnya juga dapat dengan mudah dilas dengan metode ini. Dalam proses pengelasan normal, penyambungan logam yang berbeda menimbulkan masalah karena senyawa intermetalik yang rapuh terbentuk selama peleburan.

Teknologi pengelasan modern dimulai tepat sebelum akhir abad ke-19 dengan pengembangan metode untuk menghasilkan suhu tinggi di zona lokal. Ada berbagai metode dan standar yang diadopsi dan masih ada pencarian terus menerus untuk metode pengelasan yang baru dan lebih baik.

Meskipun proses pengelasan yang berbeda memiliki kelebihan dan keterbatasannya sendiri dan diperlukan untuk aplikasi khusus dan spesifik, pengelasan busur logam manual (MMA) terus menikmati posisi dominan dalam hal total logam las yang diendapkan. Proses pengelasan dapat diklasifikasikan berdasarkan kriteria berikut.

- Pengelasan dengan atau tanpa bahan pengisi – Pengelasan dapat dilakukan dengan atau tanpa bahan pengisi. Ketika pengelasan dilakukan tanpa bahan pengisi itu disebut 'pengelasan autogenous'. Sebelumnya hanya pengelasan gas yang merupakan proses fusi di mana penyambungan dapat dilakukan dengan atau tanpa bahan pengisi. Namun, dengan berkembangnya banyak proses pengelasan lainnya (misalnya TIG, elektron, dll.) klasifikasi tersebut menimbulkan kebingungan karena proses ini termasuk dalam kedua kategori tersebut.

- Sumber energi pengelasan – Sejumlah sumber energi seperti kimia, listrik, cahaya, suara, energi mekanik dll digunakan. Namun, kecuali energi kimia, semua bentuk energi lain dihasilkan dari energi listrik. Jadi kriteria ini bukan kriteria yang baik untuk klasifikasi yang tepat.

- Pengelasan busur dan non-busur – Dalam klasifikasi ini semua proses pengelasan busur berada di bawah satu kelas dan semua proses lainnya berada di bawah kelas pengelasan non-busur. Namun sulit untuk menetapkan salah satu kelas untuk proses seperti electro slag welding (ESW) dan flash butt welding dll di bawah klasifikasi ini dan karenanya klasifikasi tersebut juga tidak sempurna.

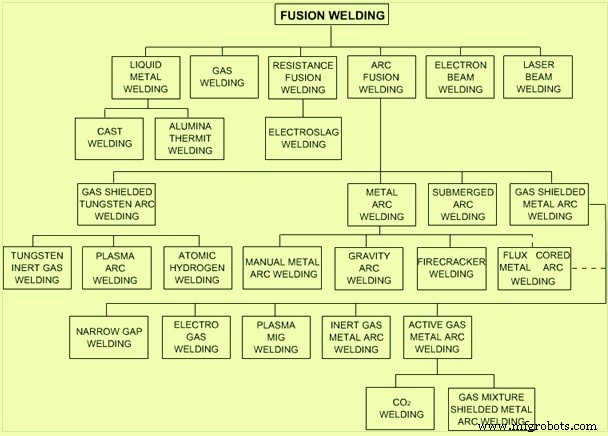

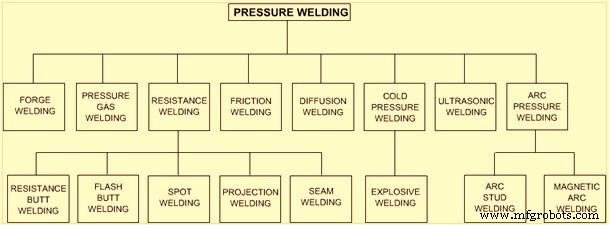

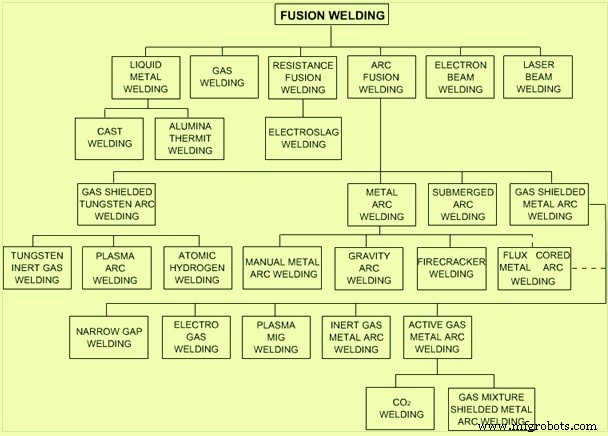

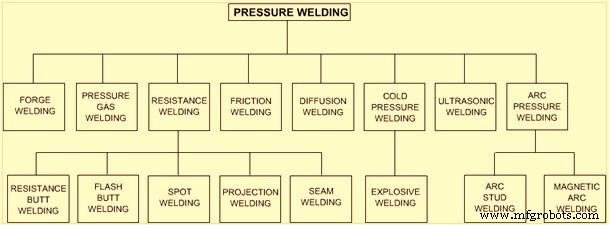

- Pengelasan fusi dan tekanan – Klasifikasi ini adalah klasifikasi yang paling banyak digunakan karena mencakup semua proses di kedua kategori terlepas dari sumber panas dan pengelasan dengan atau tanpa bahan pengisi. Pengelasan fusi mencakup semua proses di mana logam cair membeku secara bebas sementara dalam pengelasan tekanan logam cair jika ada yang tertahan di ruang terbatas (misalnya pengelasan titik resistansi atau pengelasan busur busur) membeku di bawah tekanan atau logam semipadat mendingin di bawah tekanan. Proses fusi dan pengelasan tekanan diberikan masing-masing pada Gambar 1 dan Gambar 2.

Gbr 1 Proses pengelasan fusi

Gbr 2 Proses pengelasan tekanan

Proses pengelasan utama dijelaskan secara singkat di bawah ini.

Pengelasan gas – Pengelasan gas oksi asetilena adalah proses terpenting yang digunakan untuk menyambung berbagai logam. Bahan bakar gas lainnya seperti LPG, metana, hidrogen dll juga dapat digunakan sebagai pengganti asetilen dalam pengelasan gas. Bergantung pada rasio rasio oksigen gas, tiga jenis nyala dapat diperoleh yaitu (i) nyala pereduksi, (ii) nyala netral, dan (iii) nyala pengoksidasi. Nyala pereduksi (juga disebut nyala karburasi) memiliki karbon yang tidak terbakar yang dapat ditambahkan ke lasan selama pengelasan. Nyala karburasi mungkin cocok untuk mengelas baja karbon tinggi atau untuk karburasi permukaan baja karbon rendah atau baja ringan. Api netral selalu digunakan untuk pengelasan baja dan logam lainnya. Dalam nyala pengoksidasi, zona bagian dalam menjadi sangat kecil dan suara keras diinduksi. Api pengoksidasi memberikan suhu setinggi mungkin. Suhu maksimum nyala oxy-acetylene adalah sekitar 3200 derajat C dan pusat konsentrasi panas ini tidak jauh dari ujung kerucut putih yang ekstrim. Api pengoksidasi biasanya memasukkan oksigen ke dalam logam las dan tidak disukai untuk pengelasan baja.

Obor las memiliki ruang pencampuran di mana oksigen dan asetilena dicampur dan campuran dinyalakan di ujung obor. Pengelasan dapat dilakukan dengan dua cara. Pada teknik forehand obor bergerak searah dengan pengelasan dengan obor miring pada 65 derajat ke deposit las. Dalam teknik tangan belakang, obor dimiringkan pada 45 derajat ke daerah yang tidak dilas. Pengelasan gas lebih cocok untuk pelat dan lembaran tipis karena nyalanya tidak menusuk seperti pengelasan busur. Waktu pengelasan relatif lebih lama dan zona terpengaruh panas (HAZ) dan distorsi lebih besar daripada pengelasan busur

Pengelasan MMA atau pengelasan busur logam berpelindung (SMAW) - Ini juga dikenal sebagai pengelasan tongkat atau pengelasan busur terlindung fluks (FSAW). Ini adalah proses pengelasan busur yang sangat fleksibel dan banyak digunakan. Ini melibatkan mencolok busur antara elektroda logam tertutup dan benda kerja. Panas busur melelehkan logam induk dan elektroda yang bercampur bersama untuk membentuk, pada pendinginan, massa padat yang kontinu. Arus listrik, baik dalam bentuk AC atau DC dari catu daya las, digunakan untuk membentuk busur listrik antara elektroda dan logam yang akan disambung. Saat lasan diletakkan, lapisan fluks elektroda hancur, mengeluarkan uap yang berfungsi sebagai gas pelindung dan memberikan lapisan terak. Keduanya melindungi area las dari kontaminasi atmosfer. Pengelasan MMA dapat digunakan untuk menyambung baja, baja tahan karat, besi tuang, dan banyak bahan non besi. Untuk banyak baja karbon kekuatan ringan dan tinggi, ini adalah metode penyambungan yang disukai.

Pengelasan busur terendam (SAW) – Proses pengelasan dinamakan demikian karena zona las dan busur terendam di bawah selimut fluks. SAW memanaskan logam menggunakan busur listrik antara elektroda telanjang dan bahan dasar, di bawah selimut bahan fluks. Bahan fluks menjadi konduktif ketika dicairkan, menciptakan jalur bagi arus untuk melewati antara elektroda dan benda kerja. Proses ini menggunakan elektroda kawat padat dan kontinu yang dilindungi oleh fluks. Fluks bertindak untuk menstabilkan busur selama pengelasan sambil melindungi kolam cair dari atmosfer. Selimut fluks mencegah percikan dan percikan api, sekaligus melindungi sinar ultraviolet dan asap yang biasanya merupakan bagian dari SMAW. Ini juga menutupi dan melindungi lasan selama pendinginan dan dapat mempengaruhi komposisi las dan sifat-sifatnya. SAW biasanya otomatis, tetapi sistem semi-otomatis juga tersedia. Arus dapat berupa AC atau DC dan untuk sistem otomatis, elektroda dapat berupa kabel tunggal atau beberapa kabel padat atau tabung, atau strip. Pengelasan hanya dapat dilakukan dalam posisi datar atau horizontal karena penggunaan fluks granular dan fluiditas kolam las cair. Tingkat deposisi yang tinggi dapat dicapai dan material yang sangat tebal dan tipis dapat dilas dengan proses ini.

Pengelasan busur inti fluks (FCAW) – FCAW dikembangkan pada awal 1950-an sebagai alternatif SMAW. Keuntungan FCAW dibandingkan SMAW adalah menghilangkan penggunaan elektroda tongkat. Ini membantu FCAW untuk mengatasi banyak batasan yang terkait dengan SMAW. Proses ini banyak digunakan karena kecepatan pengelasan dan portabilitasnya yang tinggi. Ini adalah proses pengelasan semi-otomatis atau otomatis yang dirancang untuk baja karbon, baja tahan karat, dan baja paduan rendah. Ini menggunakan busur listrik untuk menghasilkan koalesensi antara elektroda logam pengisi tabung kontinu dan bahan dasar, dan dapat dilakukan dengan atau tanpa gas pelindung. FCAW memerlukan elektroda tabung habis pakai yang terus-menerus diberi makan yang berisi fluks dan tegangan konstan atau, yang lebih jarang, catu daya las arus konstan. Gas pelindung yang dipasok dari luar terkadang digunakan, tetapi sering kali fluks itu sendiri diandalkan untuk menghasilkan perlindungan yang diperlukan dari atmosfer, menghasilkan perlindungan berupa gas dan terak cair yang melindungi lasan. Dengan kawat inti fluks berpelindung gas, bahan pelindung disediakan oleh fluks yang terkandung di dalam elektroda tabung. Gas yang dipasok secara eksternal menambah elemen inti elektroda untuk mencegah kontaminasi atmosfer dari logam cair. Ketika gas pelindung digunakan, peralatan prosesnya hampir sama dengan yang digunakan dalam pengelasan busur logam gas. Dengan pengumpan penginderaan tegangan khusus, dimungkinkan untuk melakukan pengelasan inti fluks berkualitas tinggi dengan catu daya pengelasan arus konstan. Proses ini cocok untuk semua pengelasan posisi dengan logam pengisi dan pemilihan parameter yang benar.

Pengelasan busur logam gas (GMAW) – Ini juga disebut pengelasan gas inert logam (MIG). GMAW adalah proses pengelasan busur yang menggabungkan pengumpanan otomatis dari elektroda padat habis pakai yang terus menerus yang biasanya dilindungi oleh gas yang dipasok dari luar. Proses ini digunakan untuk mengelas logam seperti baja, aluminium, baja tahan karat dan tembaga dan dapat digunakan untuk mengelas di posisi apa pun jika parameter dan peralatan pengelasan yang sesuai dipilih. GMAW menggunakan polaritas arus searah elektroda positif (DCEP), dan peralatan ini menawarkan kontrol busur otomatis. Satu-satunya kontrol manual yang harus dilakukan oleh tukang las adalah penentuan posisi senjata, pemanduan, dan kecepatan perjalanan. Dalam proses ini logam pengisi disimpan pada spool dan digerakkan oleh roller (arus dimasukkan ke dalam kawat) melalui tabung ke 'obor'. Banyaknya jumlah kawat pengisi pada spool berarti bahwa prosesnya dapat dianggap berkelanjutan dan las yang panjang dan tidak terputus dapat dengan mudah dibuat. Gas inert juga diumpankan di sepanjang tabung dan ke dalam obor dan ada di sekitar kawat. Busur dipukul antara kawat dan benda kerja dan karena suhu busur yang tinggi, kolam las terbentuk hampir seketika. Dalam proses ini masalah utama adalah pemilihan campuran gas yang benar, laju alirannya, kecepatan kawat las, dan arus. Setelah ini telah ditetapkan, tingkat keterampilan yang dibutuhkan lebih rendah dibandingkan dengan proses oxy acetylene. Prosesnya dapat dengan mudah diotomatisasi. Pengelasan GMAW sekarang sudah umum dilakukan oleh robot. Proses pengelasan GMAW banyak digunakan pada baja dan aluminium. Meskipun pelindung gas inert menjaga lasan tetap bersih, tergantung pada pengaturan proses, mungkin ada percikan butiran logam yang berdekatan dengan lasan yang mengurangi penampilannya kecuali jika dilepas.

Pengelasan tandem – Dibandingkan dengan sistem GMAW konvensional, pengelasan tandem menggunakan dua kabel sejajar, satu di belakang yang lain. Kabel las diumpankan secara bersamaan dan dilebur menggunakan ujung kontak independen yang dipasang di obor yang sama. Hasilnya adalah kualitas las yang sangat baik dengan sedikit percikan dan hingga tiga kali tingkat deposisi dan kecepatan perjalanan dari sistem konvensional. Proses ini memiliki karakteristik ideal untuk aplikasi otomatis.

Tungsten inert gas (TIG) atau gas tungsten arc welding (GTAW ) – Ini adalah proses pengelasan manual yang menggunakan elektroda tungsten yang tidak habis pakai, campuran gas inert atau semi inert, dan bahan pengisi terpisah. Terutama berguna untuk mengelas bahan tipis, metode ini dicirikan oleh busur yang stabil dan lasan berkualitas tinggi, tetapi memerlukan keterampilan operator yang signifikan dan hanya dapat dicapai pada kecepatan yang relatif rendah. Dalam proses ini elektroda tungsten yang tidak dapat dikonsumsi digunakan dan busur terjadi antara elektroda ini dan permukaan benda kerja. GTAW dapat digunakan pada hampir semua logam yang dapat dilas, meskipun paling sering diterapkan pada baja tahan karat dan logam ringan. Ini sering digunakan ketika kualitas las sangat penting.

Pengelasan busur plasma (PAW) – PAW adalah variasi dari GTAW. Prosesnya menggunakan elektroda tungsten tetapi menggunakan gas plasma untuk membuat busur. Busur lebih terkonsentrasi daripada busur GTAW, membuat kontrol transversal lebih kritis dan dengan demikian umumnya membatasi teknik untuk proses mekanis. Proses penyempitan sangat meningkatkan tegangan busur dan jumlah ionisasi yang terjadi. Selain menaikkan suhu busur, area terpanas plasma diperpanjang di luar nosel ke bawah menuju permukaan kerja. Hasil keseluruhan adalah sumber panas yang lebih terkonsentrasi pada suhu yang lebih tinggi yang sangat meningkatkan efisiensi perpindahan panas yang memungkinkan kecepatan perjalanan lebih cepat. Saat digunakan secara manual, diperlukan keterampilan operator tingkat tinggi. Karena arusnya yang stabil, metode ini dapat digunakan pada rentang ketebalan material yang lebih luas daripada proses GTAW. Ini jauh lebih cepat dan dapat diterapkan pada semua material seperti pada GTAW kecuali magnesium. Pengelasan otomatis baja tahan karat adalah salah satu aplikasi penting dari proses tersebut.

Pengelasan sinar laser (BBLR) – BBLR adalah proses otomatis yang memanfaatkan panas dari berkas cahaya koheren yang terkonsentrasi untuk menggabungkan dua bahan. Proses ini digunakan untuk mengelas semua logam termasuk baja, baja tahan karat, aluminium, titanium, nikel dan tembaga, dan memberikan sifat mekanik dan kecepatan gerak yang tinggi, dengan distorsi rendah dan tanpa terak atau percikan. Pengelasan dapat dilakukan dengan atau tanpa logam pengisi dan dalam banyak aplikasi gas pelindung digunakan untuk melindungi kolam cair. Peralatan yang digunakan membutuhkan investasi modal yang signifikan dan tingkat keterampilan operator yang tinggi karena kecepatan pengelasan yang sangat tinggi dan area kecil yang terkena sinar laser,

Pengelasan tahanan listrik - Ini adalah proses pengelasan non fusi. Panas dihasilkan ketika arus listrik tinggi dilewatkan melalui area kecil dari dua permukaan logam yang berkontak. Panas H yang dihasilkan diberikan oleh H =I² × R × t di mana I adalah arus, R adalah resistansi antarmuka dan t adalah waktu penerapan arus. Ketika kenaikan suhu cukup, tekanan besar diterapkan pada antarmuka yang dipanaskan untuk membentuk sambungan las. Variabel proses adalah arus, waktu aplikasi arus, tekanan, durasi aplikasi tekanan, bahan yang akan dilas dan ketebalannya. Ada lima jenis utama pengelasan resistansi. Ini adalah (i) pengelasan titik, (ii) pengelasan jahitan, (iii) pengelasan proyeksi, (iv) pengelasan butt kesal, dan (v) pengelasan butt flash.

- Pengelasan titik – Dalam pengelasan titik, pelat yang akan dilas disimpan satu di atas yang lain, setelah membersihkan kedua permukaan yang bersentuhan. Dua elektroda tongkat disimpan di kedua sisi pelat. Tekanan diterapkan pada elektroda dan dipertahankan untuk interval tertentu yang dikenal sebagai waktu pemerasan sebelum memulai operasi lebih lanjut. Kemudian arus dilewatkan melalui elektroda. Waktu penerapan arus yang dikenal sebagai waktu las diukur dalam jumlah siklus. Tekanan dipertahankan selama waktu ini juga. Setelah arus terputus, tekanan dipertahankan untuk waktu yang singkat yang dikenal sebagai waktu penahanan, sehingga logam yang dipanaskan membeku dan membentuk nugget las. Setelah waktu penahanan, tekanan akan dilepaskan dan waktu tidak aktif diberikan sebelum memulai operasi pengelasan titik lainnya. Arus yang terlalu tinggi menyebabkan pelepasan las, kavitasi dan keretakan las, penurunan sifat mekanik dan penempatan elektroda di permukaan. Di sisi lain, arus yang lebih kecil menghasilkan permukaan yang tidak menyatu dan pengelasan yang buruk. Tekanan tinggi meningkatkan kontak dan menurunkan resistansi kontak sehingga lebih sedikit panas yang dihasilkan. Ini dapat menyebabkan distorsi dan mengurangi umur elektroda. Lebih banyak waktu penerapan arus dapat menyebabkan pendidihan, porositas, pertumbuhan nugget hingga permukaan elektroda. Konduktivitas bahan memainkan peran penting dalam menentukan ketebalan pelat yang dapat dengan mudah dilas dengan pengelasan titik. Pengelasan titik baja karbon tinggi membutuhkan perlakuan panas pasca las (PWHT). Keuntungan dari pengelasan titik adalah kemampuannya beradaptasi dengan produksi massal, kecepatan operasi yang tinggi, kebersihan, tidak ada batang las dan keterampilan operasional yang kurang. Bahan yang memiliki konduktivitas termal dan listrik yang tinggi sulit dilas dengan pengelasan titik dan memerlukan prosedur khusus.

- Pengelasan jahitan – Pada rol las jahitan jenis elektroda digunakan. Rol diputar di atas pekerjaan saat pengelasan berlangsung. Dengan mengontrol catu daya, dimungkinkan untuk mendapatkan kontrol panas yang baik. Jahitan mendingin di bawah tekanan pada interval tertentu. Lasan memiliki gangguan permukaan yang lebih sedikit. Saat pengelasan berlangsung, arus yang diterapkan mencoba melewati bagian yang sudah dilas, sehingga mengurangi pemanasan di bagian yang akan dilas. Salah satu cara untuk mengatasi kesulitan ini adalah dengan meningkatkan arus saat pengelasan berlangsung. Kadang-kadang pemanasan eksternal seperti pemanasan frekuensi tinggi diadopsi untuk mengimbangi efek arus yang berkurang karena shunting. Panas yang dihasilkan selama pengelasan tinggi dan roller harus didinginkan dengan menggunakan pengaturan pendingin air untuk menghindari distorsi roller. Gangguan arus juga dapat digunakan sehingga arus mengalir selama waktu tertentu untuk memasok panas yang diperlukan ke lasan dan kemudian berhenti untuk jangka waktu lain yang telah ditentukan sebelum las titik berikutnya dimulai. Cara ini juga mengontrol pemanasan rol. Pengelasan jahitan dapat dilakukan pada baja, aluminium, magnesium dan paduan nikel dan tidak direkomendasikan untuk tembaga dan paduannya. Pengelasan jahitan frekuensi tinggi cocok untuk tabung bersirip dan tabung lainnya.

- Pengelasan proyeksi – Ini mirip dengan pengelasan titik kecuali bahwa pengelasan dilakukan di tempat-tempat di dalam material di mana terdapat proyeksi yang dibuat untuk tujuan ini. Proyeksi dibuat dengan menekan tempat yang dipilih dalam lembar. Ketahanan terhadap panas yang dibatasi pada proyeksi pengelasan antara bagian-bagian terjadi dengan penerapan tekanan yang memadai pada waktu yang tepat pada titik-titik kontak ini. Pengelasan proyeksi terutama berlaku untuk pekerjaan produksi massal, dan sangat cocok di mana banyak las titik diperlukan di area terbatas. Metode pengelasan ini digunakan dalam braket las, stamping baja berat, dalam enkapsulasi thyristor, dll.

- Las butt kesal – Las butt kesal diperoleh dengan membawa dua potong logam untuk kontak ujung ke ujung di bawah tekanan dan kemudian membiarkan arus mengalir dari satu bagian ke bagian lainnya. Permukaan kontak harus sehalus mungkin. Dalam pengelasan kesal (seperti juga dalam pengelasan butt flash) hasil struktur tempa berlawanan dengan struktur cor yang diperoleh pada pengelasan spot dan proyeksi. Pengelasan alat ke betis dilakukan dengan pengelasan kesal. Pengelasan butt resistensi digunakan untuk menyambungkan tabung

- Flash butt welding – Dalam metode pengelasan ini, kedua bagian yang akan dilas ditekan satu sama lain dengan memberikan tekanan sehingga kontak akan berada pada titik-titik akibat kekasaran permukaan. Arus pengelasan yang tinggi dilewatkan. Permukaan dipanaskan hingga kondisi cair, dan saat satu bagian perlahan-lahan maju ke arah yang lain, logam cair itu keluar. Setelah permukaan mencapai tekanan yang mengganggu tahap plastik diterapkan, yang mengarah ke ikatan dari dua wajah. Flash butt welding berbeda dengan resistance pressure welding dalam artian dalam hal ini kontak las antara dua permukaan dibuat pada beberapa titik hanya karena kekasaran permukaan. Dalam pengelasan butt resistan, permukaan kontak penuh yang halus lebih disukai.

Dalam metode pengelasan ini, kontaminasi permukaan dihilangkan dalam percikan selama flashing dan logam cair dikeluarkan pada gangguan akhir operasi penempaan. Sirip kecil dibuat pada sambungan las yang terdiri dari logam cair dan oksida yang tersisa. Sirip ini dapat dipotong dengan menggiling. Keuntungan dari proses ini terletak pada kenyataan bahwa logam cair dan busur memberikan perlindungan yang efisien terhadap logam plastik yang pada akhirnya membentuk las, sehingga bahaya oksidasi dapat dihindari.

Tekanan yang diterapkan dalam kondisi dingin (tidak dipanaskan) bervariasi pada jenis material. Dengan pemanasan awal, tekanan yang diberikan dapat dikurangi hingga kira-kira setengah dari nilai normal. Flash butt welding mudah diterapkan pada baja paduan tinggi yang tidak dapat dilas dengan baik oleh proses lain.

Pengelasan terak elektro (ESW) – ESW menawarkan produktivitas dan kualitas yang baik dalam fabrikasi struktural dan bejana tekan yang berat. Logam las dalam proses ESW diperoleh dengan peleburan kawat elektroda di bawah selimut lapisan fluks. Panas untuk peleburan diperoleh sebagai panas resistansi dengan melewatkan arus melalui kolam terak yang menutupi seluruh permukaan logam las. Kumpulan terak cair terbentuk di antara tepi bagian yang akan dilas dan sepatu cetakan keliling. Elektroda logam dicelupkan ke dalam terak cair. Arus yang melewati elektroda dan terak cair memanaskan kolam terak. Titik leleh terak lebih tinggi daripada kawat dan logam induk. Oleh karena itu kawat elektroda meleleh dan logam cair mengendap di dasar kolam terak dan mengeras untuk membentuk logam las. Agar pengelasan tetap stabil, kolam terak perlu mempertahankan suhunya.

Di ESW, kolam terak memiliki kedalaman 40-50 mm dan menawarkan jalur konduktif antara elektroda dan logam dasar. Dengan demikian aliran arus dipertahankan setelah busur padam. Sebaliknya, dalam kasus SAW yang tampak mirip dengan ESW, busur tetap stabil di bawah terak cair, karena tegangan busur sekitar 25-30 V, dan lapisan terak agak dangkal. Panduan non-konsumsi dan konsumsi digunakan di ESW. Metode panduan yang tidak dapat dikonsumsi memiliki tabung kontak yang mengarahkan elektroda kawat ke dalam bak terak. Kepala las bergerak ke atas dengan mantap bersama dengan sepatu saat lasan diendapkan. Dalam pengaturan panduan habis pakai, tabung habis pakai digunakan. Kepala las tetap terpasang di bagian atas sambungan. Sumbu las adalah vertikal. Mesin las bergerak ke atas sesuai dengan laju pengendapan. Jumlah terak tetap konstan. Sejumlah kecil fluks harus ditambahkan ke terak. Ketika lasan selesai, mesin las dapat ditarik. Kawat las yang dipilih harus sesuai dengan bahan dasarnya.

Proses ESW benar-benar berkelanjutan dan karenanya produktivitas lebih tinggi. Tidak diperlukan persiapan tepi dari bagian-bagian yang akan disambung. Akan ada penghematan dalam jumlah logam pengisi dan fluks. Setelah proses pengelasan, bagian yang dilas membutuhkan perlakuan panas. Prosesnya harus terus menerus dan tidak boleh terputus. Jika terjadi gangguan, logam cair akan menyusut membentuk rongga di tengahnya. Cacat pengelasan normal seperti inklusi terak, porositas, undercut, dan takik dll., tidak ditemui dalam proses ESW.

Pengelasan tekanan induksi – Ini adalah pengelasan fase padat, diperoleh dengan menggunakan pemanasan induksi frekuensi tinggi dan dengan penerapan tekanan secara simultan. Oksidasi dihindari dengan membersihkan dengan gas hidrogen. Permukaan yang akan disambung dipanaskan oleh arus induksi yang dihasilkan oleh induktor seri dengan dua kapasitor, ditenagai oleh transformator dengan dua alternator frekuensi tinggi. Arus induksi mengalir dalam loop longitudinal di sepanjang tepi yang akan dilas, memanaskannya secara seragam melalui ketebalannya pada panjang tertentu. Menempa gulungan, lalu mengelas bibir yang menyatu, meninggalkan sedikit kilatan eksternal, yang dilepas setelahnya. Kecepatan normal pengelasan tergantung pada daya yang disuplai. Pengelasan tekanan induksi banyak digunakan dalam penyambungan tabung baja Cr-Mo kelas boiler.

Pengelasan berkas elektron (EBW) – Pengelasan berkas elektron adalah proses di mana panas yang dibutuhkan untuk menghasilkan fusi diperoleh dari dampak aliran elektron dengan kerapatan tinggi berkecepatan tinggi pada benda kerja. Setelah tumbukan, energi kinetik elektron diubah menjadi energi panas yang menyebabkan penguapan dan pencairan. Penguapan material di bawah balok memungkinkan balok menembus ke dalam material yang akan dilas, dengan balok dan uap membentuk lubang. Saat balok bergerak di sepanjang sambungan, logam cair mengalir di sekitar lubang meninggalkan sambungan las di belakang balok. EBW memiliki rasio kedalaman terhadap lebar lebih dari 10:1 karena konsentrasi panas yang sangat tinggi. Baloknya sangat sempit dan kecepatan pengelasannya tinggi. Masukan panas bersih sangat rendah.

Pemancar elektron adalah sistem katoda-anoda dalam ruang vakum yang sangat tinggi. Katoda terbuat dari tantalum atau tungsten dan dipanaskan hingga sekitar 2560 derajat C. Dengan demikian, awan elektron terbentuk di dekat permukaannya. Sebuah perisai logam dipasang di dekat katoda untuk membuat medan listrik lebih tajam dan mengatur aliran elektron. Medan listrik antara katoda dan anoda mempercepat elektron dan membebaskannya dengan energi yang cukup besar. Jadi sinar elektron dibuat yang dibuat untuk menimpa pada bagian yang akan dilas. Lensa magnetik digunakan untuk memfokuskan sinar pada benda kerja. Kumparan magnet juga digunakan untuk defleksi balok dan manipulasi titik balok pada benda kerja.

Kecepatan pengelasan yang bergantung pada lebar dan kedalaman las harus dikontrol dengan baik. Kalau tidak, itu mengarah pada penetrasi yang tidak lengkap atau kepanasan. Karena zona fusi pada sambungan las sangat sempit, gangguan pada material dasar sangat kecil. Tunjangan susut desain yang dibutuhkan kecil dibandingkan dengan metode pengelasan busur lainnya dan tegangan sisa yang dihasilkan dalam komponen juga kecil. Karena panjang fokus sistem EB cukup tinggi, senjata EB dapat ditempatkan pada jarak sejauh satu meter dari benda kerja, tidak seperti pada busur listrik atau pengelasan jet plasma. Jadi pengelasan area sempit dan terbatas dimungkinkan dengan EBW. Pengelasan dapat dilakukan pada berbagai ketebalan (0,1 mm hingga 100 mm) dan logam yang berbeda dapat dengan mudah dilas dengan proses tersebut karena kontrol panas yang tepat. Kecepatan pengelasan di EB jauh lebih tinggi daripada metode busur listrik, sehingga mengurangi waktu pengelasan. Pengulangan lasan EB juga tinggi dibandingkan dengan proses lainnya.

Pengelasan bahan peledak (EW) – EW adalah proses yang didasarkan pada aplikasi terkontrol dari kekuatan besar yang dihasilkan dengan meledakkan bahan peledak. Permukaan bagian yang akan disambung harus bersih tanpa kontaminasi oksida dll. Permukaan yang bersih ini ditekan pada tekanan orde juta kg/cm2 yang dihasilkan oleh bahan peledak. Kombinasi logam yang berbeda—aluminium menjadi baja atau titanium dengan baja—dapat dengan mudah diperoleh dengan proses ini. Logam yang terlalu rapuh untuk menahan dampak ledakan tidak dapat dilas dengan proses ini. EW adalah proses yang cocok untuk aplikasi kelongsong. Tidak ada batas atas untuk ketebalan pelat penyangga.

Pengelasan gesekan (FW) – Gesekan antara dua permukaan las digunakan untuk menghasilkan panas sehingga material pada kedua permukaan menjadi plastis. Pengelasan dilakukan dengan menerapkan gaya aksial. Proses pengelasan gesekan dibagi menjadi dua mode yang berbeda yaitu (i) pengelasan gesekan penggerak konvensional, dan (ii) pengelasan inersia.

Dalam pengelasan gesekan penggerak konvensional, potongan-potongannya disejajarkan secara aksial. Satu komponen diputar pada kecepatan konstan oleh penggerak langsung sementara yang lain dipindahkan ke dalam kontak dengan yang pertama di bawah tekanan aksial. Waktu yang cukup diperbolehkan untuk menghasilkan panas, sehingga suhu antarmuka membuat material menjadi plastis dan memungkinkan komponen ditempa bersama. Pada tahap ini rotasi dihentikan dengan cepat sementara tekanan masih dipertahankan untuk mengkonsolidasikan sambungan.

Meskipun prinsip dasarnya sama, dalam pengelasan inersia energi kinetik dari sistem roda gila yang berputar digunakan untuk memanaskan permukaan komponen yang akan dilas. Salah satu komponen yang terpasang pada flywheel berputar dengan kecepatan tinggi. Komponen lainnya dibawa untuk menghadapi yang pertama, sehingga gesekan antara keduanya menghasilkan panas. Energi roda gila digunakan untuk mendapatkan ikatan yang baik antar komponen.

Variabel utama dalam proses ini adalah kecepatan relatif, pemanasan dan tekanan tempa dan durasi pemanasan. Faktor sekunder adalah peningkatan tekanan selama pemanasan dan penempaan, perlambatan selama pengereman dan sifat material yang dilas. Kecepatan periferal dalam kisaran 75 hingga 105 meter per menit tampaknya memberikan hasil las yang memuaskan. Kecepatan yang terlalu tinggi dapat mengakibatkan HAZ yang lebar. Kecepatan yang lebih rendah tidak akan mampu menghasilkan panas yang cukup dan menaikkan suhu ke tingkat yang diperlukan. Tekanan penempaan tergantung pada kekuatan panas dari paduan yang dilas. Tekanan yang dipilih harus cukup untuk mengelas permukaan. Durasi waktu pemanasan tergantung pada kecepatan rotasi, gesekan dan tekanan. Waktu pemanasan menentukan masukan panas. Semua jenis baja, baja tahan karat, tembaga dan paduannya dapat dengan mudah dilas dengan proses pengelasan gesekan.

Ikatan difusi (DB) – DB adalah proses penyambungan yang memerlukan suhu tinggi untuk meningkatkan difusi, tetapi melibatkan sedikit deformasi makroskopik. Sambungan dibentuk tanpa logam pengisi dan struktur mikro serta komposisi pada antarmuka sama dengan logam dasar. Tekanan diterapkan yang menyebabkan deformasi plastis dan mulur lokal pada suhu operasi. Ikatan terjadi karena difusi dan tergantung pada suhu, waktu dan tekanan yang diterapkan. Foil interlayer atau pelapis dapat digunakan untuk meningkatkan karakteristik ikatan. Rekristalisasi dan migrasi batas butir pada antarmuka terjadi pada tahap akhir ikatan dan proses ini penting untuk mendapatkan sambungan kekuatan tinggi dan untuk menghilangkan antarmuka batas planar. Tekanan dapat diterapkan pada permukaan yang akan disambung melalui pelat. Tekanan gas juga dapat digunakan untuk mencapai hal yang sama. Untuk menjaga permukaan yang bersih, ikatan dapat dilakukan dalam ruang hampa. Jika tekanan gas digunakan untuk penerapan beban, maka kamar gas argon dapat digunakan. The important variables that will affect the bond quality are (i) surface roughness, and (ii) surface oxide films. The major advantages of DB are as below.

- Joint strength can approach that of the base metal.

- Sintered products, dissimilar materials including metal and ceramics can be joined by this process.

- Bonding involves minimum deformation and distortion and hence close dimensional control is possible.

- In metal ceramics joints residual stresses can be reduced by multiple interpayers.

- Thin sheets of fine grained superplastic materials can be easily joined and formed to any desired shape and contour by diffusion bonding.

- Large area bonding is possible and thick and thin sections can be easily joined. Process time is independent of area or number of components.

- Machining cost is reduced and no flux or electrode is necessary.