Mengapa Stopwatch Mengancam Kebangkitan Manufaktur

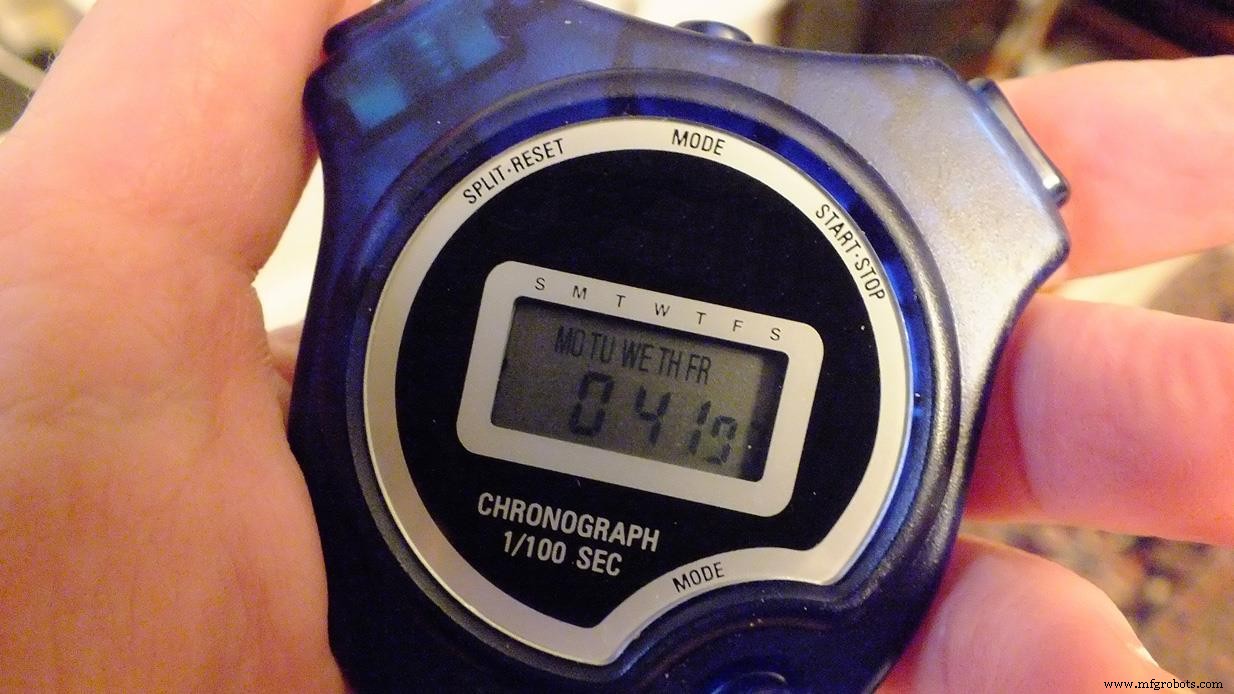

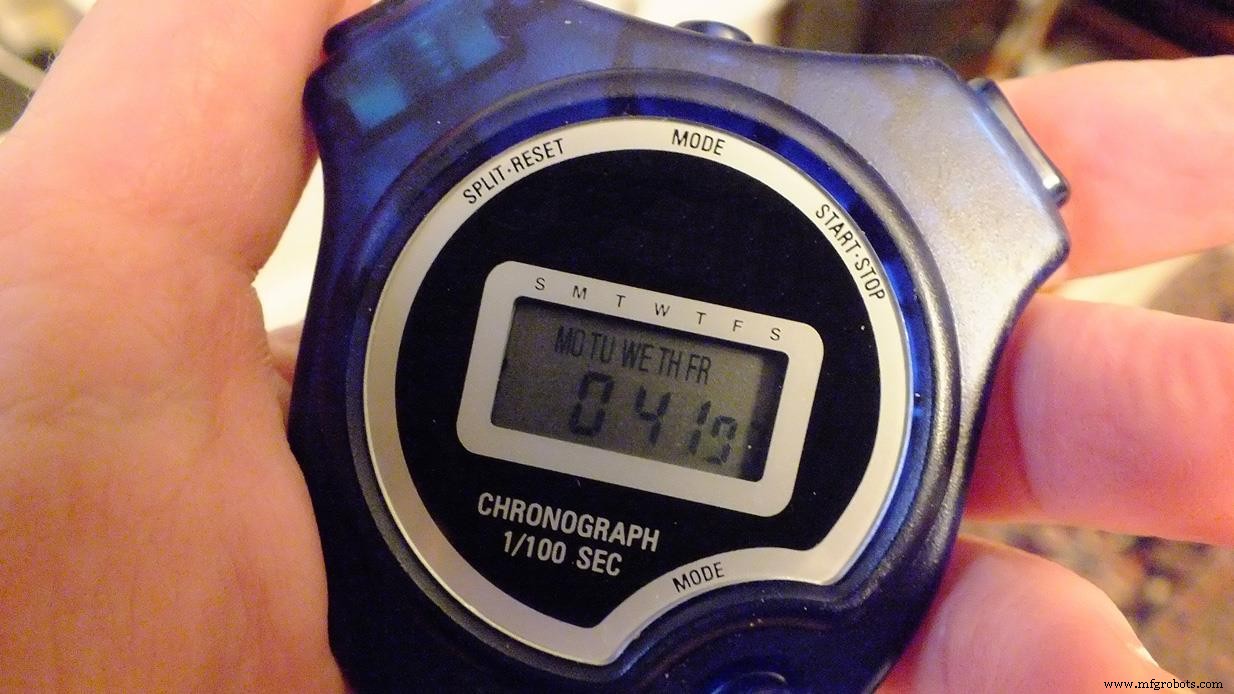

Saya memotong gigi saya di lantai pabrik General Motors (GM) hampir 25 tahun yang lalu, bekerja di kedua bodi toko, yang diperintah oleh robot, dan area perakitan umum, yang didominasi oleh orang-orang. Saya belajar dengan sangat cepat bahwa data dari robot mudah diakses melalui ethernet, tetapi data yang berkaitan dengan manusia harus dihasilkan secara manual oleh insinyur industri yang menggunakan stopwatch, melakukan studi waktu yang sama yang diperkenalkan Frederick Taylor sekitar waktu Model T. Kontrasnya sangat mencolok saat itu:era industri modern berhadapan dengan metode pengumpulan data yang sudah berusia sekitar 75 tahun.

Saya memotong gigi saya di lantai pabrik General Motors (GM) hampir 25 tahun yang lalu, bekerja di kedua bodi toko, yang diperintah oleh robot, dan area perakitan umum, yang didominasi oleh orang-orang. Saya belajar dengan sangat cepat bahwa data dari robot mudah diakses melalui ethernet, tetapi data yang berkaitan dengan manusia harus dihasilkan secara manual oleh insinyur industri yang menggunakan stopwatch, melakukan studi waktu yang sama yang diperkenalkan Frederick Taylor sekitar waktu Model T. Kontrasnya sangat mencolok saat itu:era industri modern berhadapan dengan metode pengumpulan data yang sudah berusia sekitar 75 tahun.

Seperempat abad kemudian, saya masih berjalan di area perakitan dan melihat insinyur muda melakukan studi waktu. Alat telah berubah — mereka lebih cenderung menggunakan iPhone daripada Casio — tetapi aktivitasnya tetap sama, yang membuat saya kesal. Studi waktu (dan studi gerak) adalah teknik perintis. Mereka membuat manufaktur Amerika menjadi yang terbaik di dunia. Tapi mereka juga sangat cacat. Di era industrial internet of things (IIoT), studi waktu tidak bisa mengikuti.

Fokus pada Waktu ke Pasar dan Produktivitas

Tidak diragukan lagi, manufaktur Amerika sedang mengalami kemajuan, berkembang dengan laju tercepat sejak 2004. Pada tahun 2017, 171.000 pekerjaan manufaktur kembali ke Amerika Serikat sebagai hasil dari reshoring dan investasi asing langsung. Mendorong kebangkitan ini, mungkin yang paling utama di antara banyak alasan, adalah akses pasar.

"Reshoring adalah tentang waktu untuk memasarkan," kata Ben Smith, penasihat senior di perusahaan konsultan AT Kearney. “Ini bukan hanya masalah menemukan pabrik tua di Pittsburgh dan menyalakan lampu kembali. Pabrikan modern mungkin lebih menyukai 15 pabrik kecil yang didistribusikan di seluruh negeri untuk akses pasar yang lebih baik, yang berarti para manajer pabrik mengalihkan fokus mereka dari biaya ke produktivitas.”

Kebijaksanaan konvensional adalah bahwa produktivitas akan ditingkatkan oleh IIoT. Menurut Accenture, IIoT bisa dibilang sebagai pendorong produktivitas dan pertumbuhan terbesar dalam dekade berikutnya. GE Digital percaya bahwa IIoT akan bertanggung jawab atas peningkatan kinerja yang bernilai sekitar $8,6 triliun setiap tahun.

Satu masalah adalah bahwa sebagian besar nilai yang diciptakan pabrik tidak berasal dari mesinnya tetapi dari manusia. Sebuah studi Boston Consulting Group menemukan bahwa orang masih melakukan hingga 90 persen tugas di lantai pabrik. Jadi, Anda dapat mengoptimalkan mesin hingga sapi pulang, tetapi Anda hanya mengoptimalkan 10 persen dari apa yang terjadi di pabrik Anda.

Waktu untuk Memasarkan Berbenturan dengan Waktu dengan Data

“Pada setiap lini produksi, hanya sebagian kecil tugas yang dilakukan oleh mesin,” kata Peter Marcotullio, wakil presiden penelitian dan pengembangan komersial di SRI International. “Jika Anda menggunakan mesin, Anda hanya menangkap sebagian kecil dari prosesnya.”

Saya memahami daya tarik IIoT. Lihatlah ukuran kumpulan data. Dalam waktu yang Anda perlukan untuk melakukan studi waktu atau mengisi bagan kerja standar, Anda mungkin memiliki 50 gigabyte data mesin untuk mesin analitik prediktif Anda. Sangat mudah untuk menghitung efektivitas peralatan keseluruhan (OEE) hingga tiga tempat desimal. Jika waktu ke pasar sangat penting, maka waktu untuk data harus diperhitungkan.

Tetapi tidak ada garis lurus antara mengoptimalkan peralatan dan meningkatkan produktivitas pabrik secara keseluruhan. Ketika Anda melihat kontribusi mesin sebagai persentase dari penciptaan nilai, Anda melihat bahwa IIoT melewatkan gambaran besarnya. Beberapa keputusan paling kritis yang dibuat manajer pabrik — mulai dari staf harian dan proyeksi keluaran hingga penetapan biaya dan penawaran pekerjaan — memerlukan data dari orang-orang. Data dari orang-orang menjadi penentu utama dan utama, itulah sebabnya saya sangat khawatir ketika melihat orang menjalankan studi waktu dan gerak bahkan hingga hari ini.

Kumpulan Data Tidak Lengkap dan Tidak Dapat Diandalkan

Ada dua masalah dengan studi waktu:ukuran dataset dan kepercayaan yang layak. Pertama, studi waktu tidak lengkap. Seorang insinyur mendapat tepukan di punggung jika dia kembali dari jalur dengan 10 sampel per stasiun. Tetapi 10 sampel tidak cukup signifikan untuk memperhitungkan variabilitas operator. Apakah penting pengambilan sampel dilakukan pada hari Senin pagi atau Jumat sore? Pada hari gajian atau lusa? Tidak ada cukup data untuk membangun korelasi dan kausalitas.

Ini mengarah ke masalah kedua:keandalan data. Werner Heisenberg menunjukkan bahwa tindakan pengamatan dapat mengganggu sistem yang diamati. Apa yang benar untuk fisika kuantum sama benarnya untuk stasiun kerja. Beberapa pekerja bergerak lebih cepat untuk mengesankan pengamat; yang lain memperlambat pekerjaan mereka untuk memenuhi standar yang mereka tahu mereka ciptakan untuk diri mereka sendiri. Peracikan kesulitan ini adalah tantangan pengukuran. Misalnya, seorang pengamat harus secara konsisten menentukan kapan suatu aktivitas dimulai dan berakhir.

Studi waktu menghasilkan pengukuran yang meragukan. Ini berdampak pada kesimpulan yang ditarik dari mereka. Ini juga merugikan operator sama seperti merugikan bisnis, karena jika waktu ke pasar membutuhkan data, dan data tidak dapat dengan mudah datang dari orang, maka produsen akan mengindeks mesin secara berlebihan. Orang kehilangan pekerjaan.

Apa yang Hilang dari Pabrik Modern?

Ada banyak cara untuk menambah dataset Anda pada orang-orang:jalan-jalan Gemba biasa, tirai cahaya berinstrumen dan sistem poka-yoke lainnya yang mengumpulkan data, dan kait fisik yang tak terhitung jumlahnya ke dalam sistem eksekusi manufaktur (MES) untuk menghitung waktu siklus dan menyimpulkan produktivitas. Tetapi data ini tidak berskala. Data tentang aktivitas perakitan manusia secara efektif tidak terlihat oleh analitik.

“Ketika produsen ingin menyelesaikan masalah produksi, mereka mengumpulkan pekerja dan manajer untuk bertukar pikiran,” kata Anik Bose, mitra umum Benhamou Global Ventures. “Jika mereka ingin meningkatkan pemanfaatan aset, mereka membawa ahli lean untuk studi waktu dan gerak atau mengandalkan kunjungan dua kali setahun oleh para insinyur. Untuk pengenalan produk baru, mereka menutup jalur untuk menjalankan eksperimen. Semuanya manual dan ad hoc karena tidak ada alternatif lain. Mereka tidak memiliki data waktu nyata yang memungkinkan jenis pendekatan lainnya.”

Jika tanaman hampir tidak dapat mengukur produktivitas manusia, bagaimana mereka akan meningkatkannya? Dan jika mereka tidak dapat meningkatkan produktivitas manusia, apa yang terjadi pada operator manusia? Saya memikirkan kembali kutipan terkenal Marshall Goldsmith:"Apa yang membuat Anda di sini tidak akan membawa Anda ke sana." Studi waktu membawa kami ke sini, dan untuk itu saya berterima kasih kepada Tuan Taylor. Tetapi ketika saya melihat ke “di sana”, yang saya lihat sebagai percepatan waktu ke pasar dari peningkatan produktivitas tenaga kerja (manusia), saya yakin bahwa waktu studi telah tiba.

Tentang Penulis

Dr. Prasad Akella memimpin tim yang membuat robot kolaboratif pertama di dunia di GM. Dia adalah CEO Drishti , perusahaan baru yang menerapkan kecerdasan buatan untuk berkolaborasi dan menyempurnakan manusia di lantai pabrik.

Saya memotong gigi saya di lantai pabrik General Motors (GM) hampir 25 tahun yang lalu, bekerja di kedua bodi toko, yang diperintah oleh robot, dan area perakitan umum, yang didominasi oleh orang-orang. Saya belajar dengan sangat cepat bahwa data dari robot mudah diakses melalui ethernet, tetapi data yang berkaitan dengan manusia harus dihasilkan secara manual oleh insinyur industri yang menggunakan stopwatch, melakukan studi waktu yang sama yang diperkenalkan Frederick Taylor sekitar waktu Model T. Kontrasnya sangat mencolok saat itu:era industri modern berhadapan dengan metode pengumpulan data yang sudah berusia sekitar 75 tahun.

Saya memotong gigi saya di lantai pabrik General Motors (GM) hampir 25 tahun yang lalu, bekerja di kedua bodi toko, yang diperintah oleh robot, dan area perakitan umum, yang didominasi oleh orang-orang. Saya belajar dengan sangat cepat bahwa data dari robot mudah diakses melalui ethernet, tetapi data yang berkaitan dengan manusia harus dihasilkan secara manual oleh insinyur industri yang menggunakan stopwatch, melakukan studi waktu yang sama yang diperkenalkan Frederick Taylor sekitar waktu Model T. Kontrasnya sangat mencolok saat itu:era industri modern berhadapan dengan metode pengumpulan data yang sudah berusia sekitar 75 tahun.