Mengapa Anda Membutuhkan Desain untuk Manufaktur di Injection Moulding

Dalam setiap proses manufaktur, penting untuk memastikan bahwa setiap tahap sangat mudah dan dilaksanakan dengan tepat. Dari pemilihan material hingga pembuatan aktual, penting untuk menemukan keseimbangan antara biaya dan kualitas. Dalam proses pencetakan injeksi, desain cetakan injeksi untuk manufaktur/manufaktur (juga dikenal sebagai DfM) adalah proses yang memastikan semua hal di atas dipatuhi.

Desain cetakan injeksi untuk manufaktur pada dasarnya berkaitan dengan peningkatan dan peningkatan desain bagian Anda. Ini memastikan bahwa bagian Anda secara ekonomis cocok untuk produksi, mudah diproduksi, dan memenuhi tugas fungsionalnya. Namun, DfM tidak hanya berurusan dengan desain cetakan injeksi. Ini juga mencakup pemilihan bahan yang sesuai, desain cetakan injeksi, evaluasi waktu tunggu produk, kualitas, bahaya yang terkait dengan penggunaan, dan sebagainya.

Artikel ini akan menjelaskan pentingnya dan manfaat menggunakan desain untuk manufaktur dan faktor-faktor yang perlu dipertimbangkan selama desain komponen plastik untuk manufaktur. Anda juga akan menemukan cara yang mudah dan andal untuk mengevaluasi desain cetakan injeksi untuk pembuatan di halaman ini.

Pentingnya DfM dalam Cetakan Injeksi

Sebagai klien, Anda pasti ingin meminimalkan biaya produksi semaksimal mungkin. Oleh karena itu, Anda mungkin melihat desain cetakan injeksi untuk proses manufaktur sebagai langkah yang tidak perlu. Namun, ini hanya akan menyebabkan masalah berikutnya dan kemungkinan biaya pemeliharaan dan perbaikan yang lebih tinggi dari yang dibutuhkan.

Berikut adalah beberapa alasan lain mengapa proses DfM bagian plastik sangat penting dalam setiap produksi cetakan injeksi:

1. Jaminan Kelayakan Manufaktur

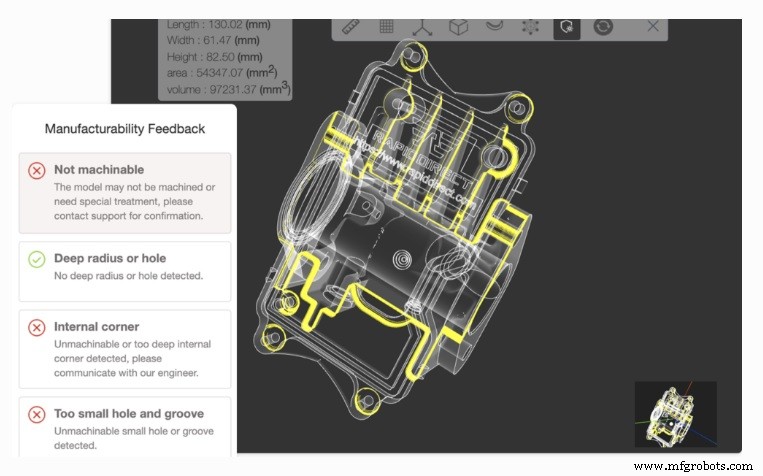

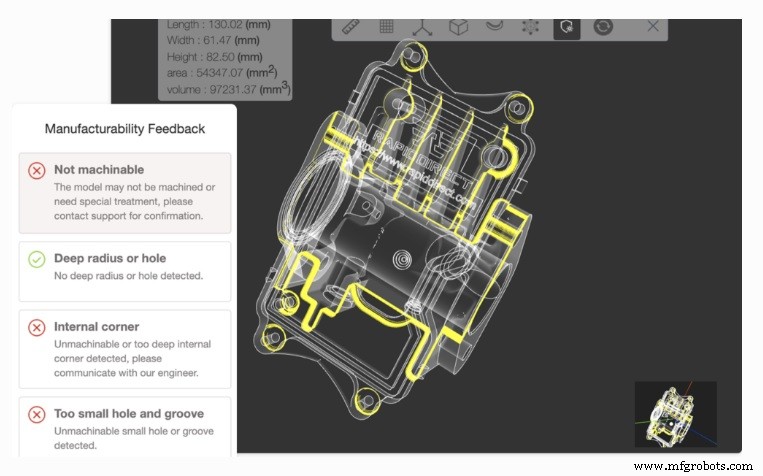

Pada awal setiap desain plastik dan proses pembuatan, kemungkinan bagian yang dirancang cocok untuk pembuatan relatif tidak diketahui. Tanpa desain untuk pemeriksaan manufaktur, banyak proses manufaktur harus mencapai tahap produksi aktual sebelum menentukan apakah produksi dapat dilakukan atau tidak.

Namun, dengan desain cetakan injeksi untuk proses manufaktur, dimungkinkan untuk menentukan kelayakan proses manufaktur sejak awal. Pabrikan akan dapat memastikan apakah mereka menghadapi kesulitan manufaktur seperti suku cadang yang tersangkut di cetakan atau cetakan 3D yang runtuh. Ini akan membantu menghemat waktu dan modal, membuat produk terjangkau dan skala waktu produksi lebih pendek.

2. Pencegahan Kegagalan Bagian

Hal terburuk yang bisa terjadi selama proses desain dan manufaktur plastik adalah bagian yang sudah jadi gagal menjalankan fungsi yang dimaksudkan. Hal ini dapat disebabkan oleh cacat fisik pada bagian tersebut atau disfungsi mekanis lainnya.

Cacat ini dapat menyebabkan klien harus mengeluarkan dua kali lipat biaya produksi suku cadang. Akibatnya akan terjadi kenaikan biaya produksi. Proses produksi bahkan bisa jadi tidak menguntungkan bagi klien.

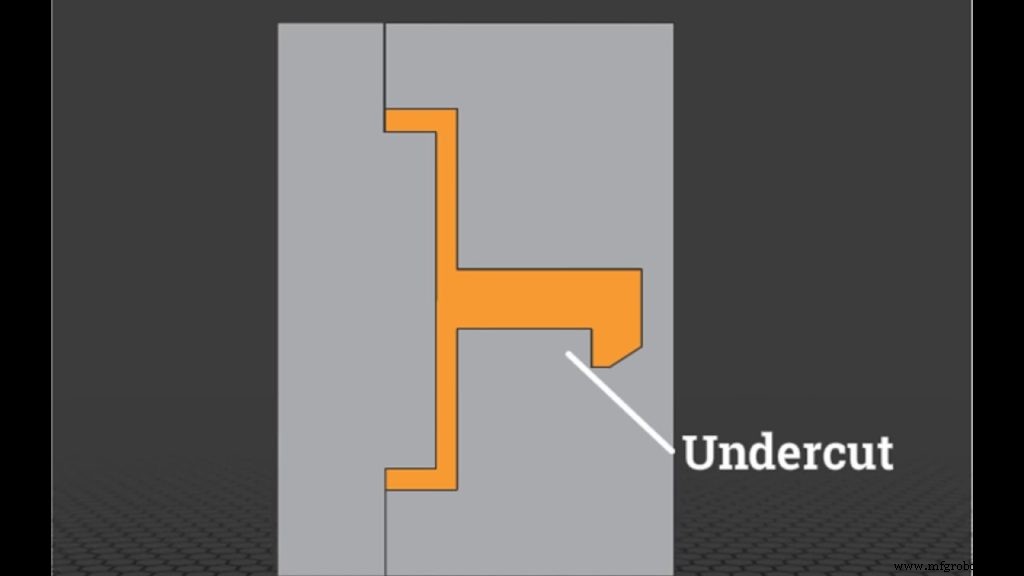

3. Penentuan Kompleksitas Manufaktur

Setelah membuat desain cetakan injeksi untuk suatu bagian, berbagai kerumitan yang harus digunakan oleh masinis untuk pembuatan yang mudah tidak diketahui. Namun, setelah mengevaluasi desain cetakan injeksi untuk manufaktur, para insinyur dapat menentukan berbagai kerumitan seperti penggunaan undercut dan sudut draf. Ini memastikan lebih sedikit ketidakpastian menuju tahap produksi.

Juga, desain cetakan injeksi akan mendapat manfaat dari faktor ini. Memahami kompleksitas yang terlibat langsung dari tahap desain cetakan injeksi memberikan lebih banyak kejelasan pada struktur dan bentuk cetakan. Juga, ini akan membantu dalam produksi prototipe.

Terlepas dari opsi ini, beberapa masalah lain yang dapat dicegah dengan desain komponen plastik untuk manufaktur meliputi:

- Menggunakan suku cadang mahal untuk desain sederhana.

- Menyederhanakan bagian yang cukup rumit atau desain cetakan injeksi, dll.

Sama pentingnya dengan desain cetakan injeksi untuk proses manufaktur, beberapa produsen cenderung mengabaikannya saat membuat produk. Dalam kebanyakan kasus, mungkin karena kurangnya personel atau perangkat lunak yang diperlukan untuk proses ini. Hal ini biasa terjadi di antara produsen kontrak lokal yang lebih kecil.

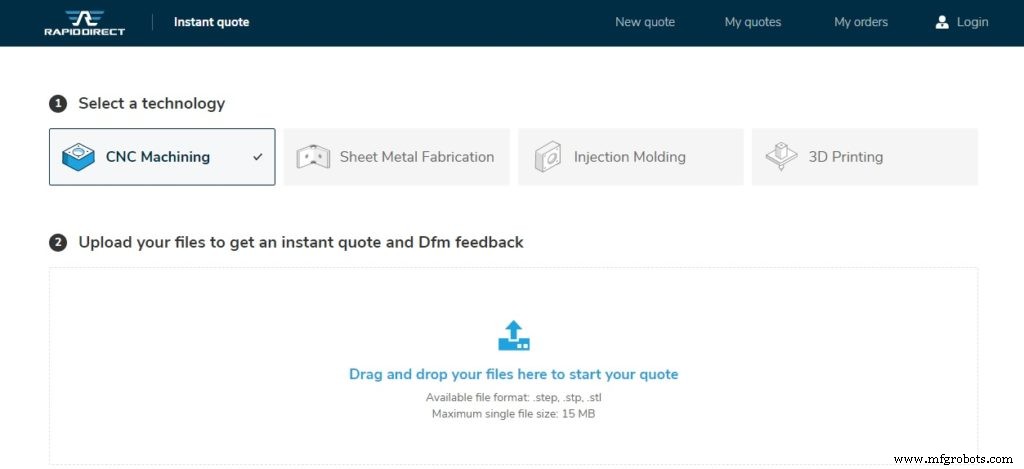

Namun, di RapidDirect, kami menawarkan layanan cetakan injeksi kualitas premium disertai dengan desain cetakan injeksi untuk manufaktur. Kami memiliki tim profesional cetakan injeksi dan semua perangkat lunak terbaru untuk mengevaluasi produksi suku cadang Anda dari ketidakteraturan dan peningkatan.

Faktor yang Perlu Dipertimbangkan Selama DFM dalam Proses Injection Moulding

Untuk mengoptimalkan proses pencetakan injeksi apa pun untuk manufaktur, desainer mempertimbangkan banyak faktor sebelum menyelesaikan desain untuk pindah ke tahap berikutnya. Faktor-faktor ini mempertimbangkan banyak bagian produksi, mulai dari pemilihan material dan pertimbangan alat hingga metode pemesinan itu sendiri. Contoh faktor tersebut meliputi:

1. Pemilihan Bahan

Pemilihan bahan plastik merupakan salah satu proses awal yang cukup penting dalam desain dan pembuatan plastik. Itu bisa menentukan apakah suatu bagian akan dapat berfungsi di lingkungan yang dimaksudkan atau tidak. Ketika produsen mencoba untuk memilih, mereka mempertimbangkan banyak properti seperti:

- Tingkat Penyusutan Material

Penyusutan adalah perubahan dimensi bagian cetakan saat mendingin setelah proses injeksi. Semua bahan memiliki tingkat penyusutan yang berbeda. Tingkat penyusutan tergantung pada banyak faktor, seperti keluarga plastik, indeks aliran lelehan, dan kondisi pemrosesan (seperti tekanan injeksi). Tingkat penyusutan suatu bagian dapat memengaruhi kinerja dan geometrinya.

Teknisi juga mempertimbangkan kemampuan material plastik untuk menangani proses perakitan seperti pengikatan mekanis, pengelasan, dan pengikatan selama pemilihan material. Faktor ini berperan setiap kali bagian yang dipertimbangkan adalah bagian dari alat yang lebih besar.

Sementara atribut yang diinginkan dari bahan plastik itu penting, penting juga untuk mempertimbangkan biayanya. Ini adalah faktor penting yang harus dipertimbangkan oleh banyak masinis di samping atribut lain yang harus dimiliki plastik. Namun, para desainer tidak hanya mempertimbangkan biaya pembelian plastik. Mereka juga mempertimbangkan faktor-faktor lain seperti biaya penyelesaian, pemesinan, dan pemeliharaan plastik. Ini akan membantu meminimalkan biaya produksi sebanyak mungkin.

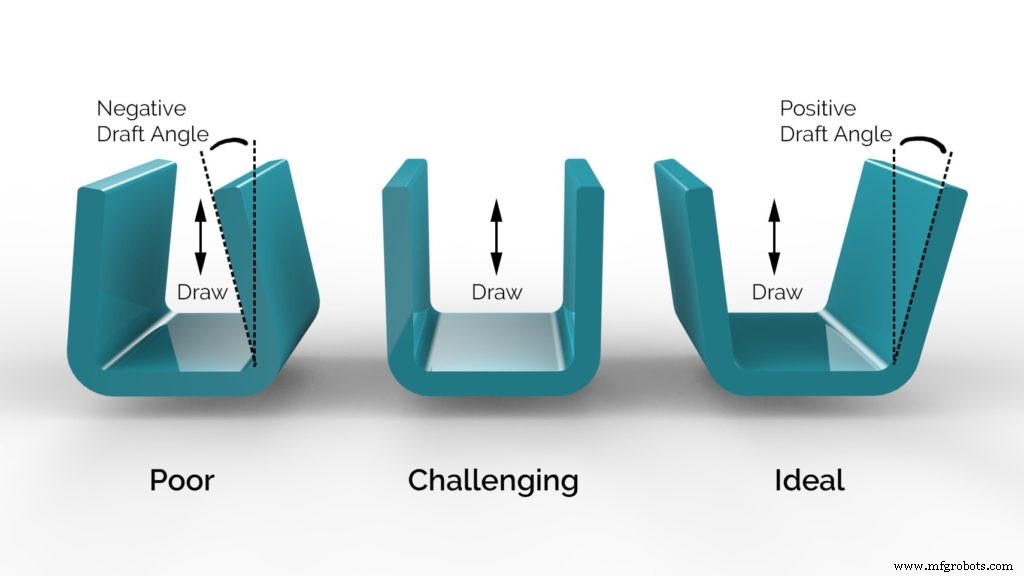

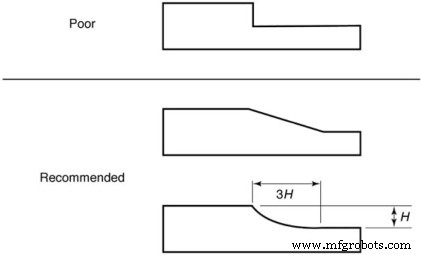

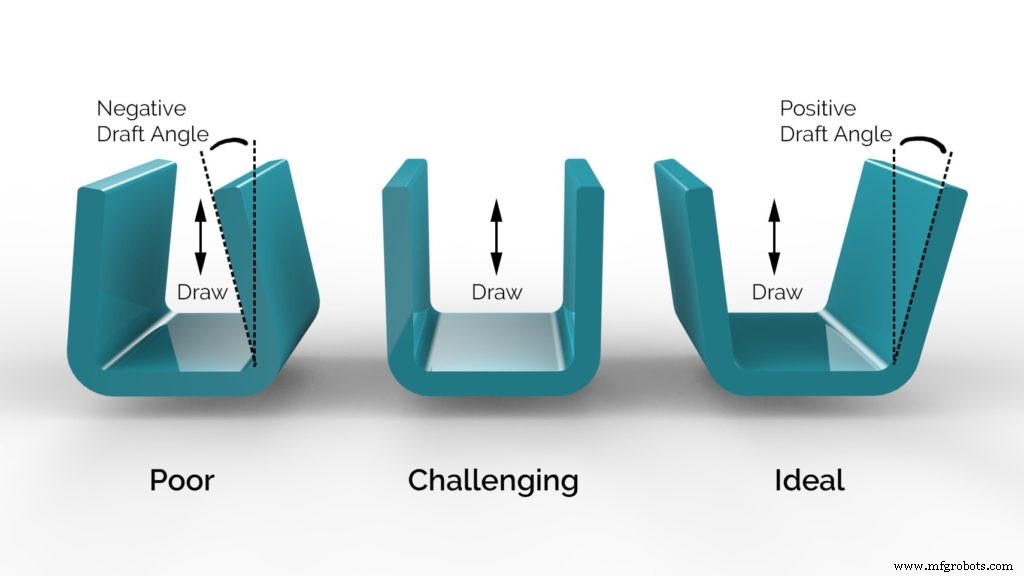

2. Draf

Draft bagian adalah tingkat kesempitan atau lancip pada dinding vertikal bagian plastik. Sudut suku cadang penting untuk dipertimbangkan oleh masinis dalam desain suku cadang plastik untuk manufaktur. Alasannya adalah bahwa draft pada bagian plastik sangat penting untuk memudahkan pengeluaran bagian yang sudah jadi dari cetakan. Dalam desain cetakan injeksi untuk proses manufaktur, perancang mengevaluasi apakah sudut draft searah dengan cetakan. Ini penting karena memastikan jarak bebas untuk pengeluaran part yang mudah saat cetakan mulai terbuka.

Umumnya, sudut draft bervariasi antara satu dan dua derajat tergantung pada dimensi bagian. Juga, disarankan untuk mendesain semua bagian draft dalam arah paralel dengan pergerakan cetakan saat memisahkan. Ini membantu menghindari terciptanya dinding tebal.

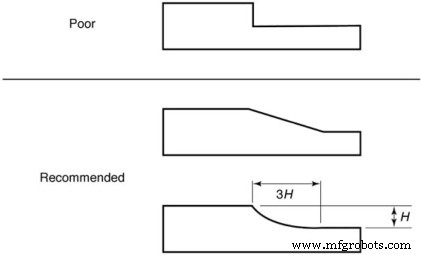

3. Keseragaman Ketebalan Dinding

Dalam desain cetakan injeksi untuk manufaktur, para desainer secara menyeluruh memeriksa keseragaman ketebalan dinding bagian. Ini karena konsistensi dalam ketebalan dinding bagian membantu mencegah banyak cacat pada bagian yang sudah jadi. Ini karena ketidakkonsistenan ketebalan dapat menyebabkan aliran plastik yang tidak merata saat mengalir.

Dalam beberapa kasus bagian dengan ketebalan dinding yang tidak rata, material biasanya mengalir ke area yang lebih tebal. Hal ini dapat menyebabkan pengisian yang tidak memadai pada area yang lebih tipis. Namun, urutan aliran ini tergantung pada lokasi gerbang pada bagian tersebut. Juga, ketebalan yang tidak merata dapat menyebabkan deformasi bentuk. Ini karena area yang lebih tebal cenderung mendingin lebih lambat; karenanya, pendinginan yang tidak merata dapat menyebabkan cacat fisik pada bagian tersebut.

Namun, jika setiap bagian memerlukan ketebalan yang bervariasi, perancang harus membuat transisi sehalus mungkin. Ini akan menyebabkan gangguan minimal pada aliran resin.

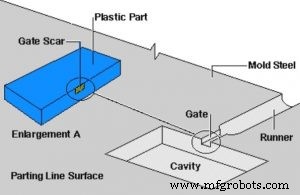

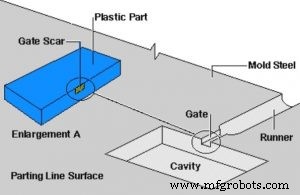

4. Lokasi Gerbang

Gerbang adalah area lintasan antara bagian cetakan dan sistem runner. Mereka sangat penting dalam aliran resin ke dalam cetakan. Mereka berfungsi sebagai panduan arah aliran resin dari runner ke berbagai area bagian. Dalam desain cetakan injeksi untuk proses manufaktur, perancang memeriksa gerbang untuk memastikan bahwa gerbang tersebut cukup besar untuk mencegah aliran resin terhambat. Namun, ukurannya tidak boleh terlalu besar, sehingga masinis dapat dengan mudah memisahkan pelari dari bagiannya.

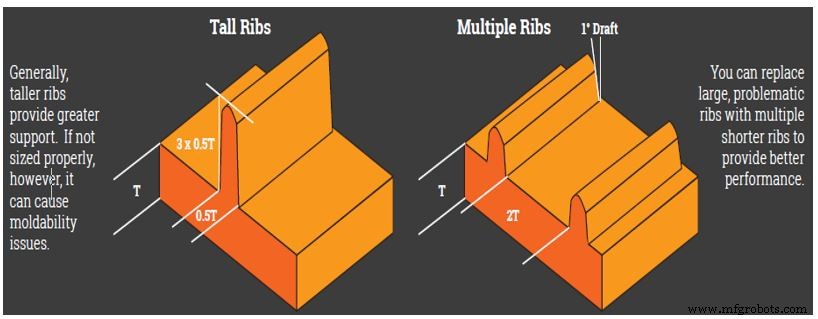

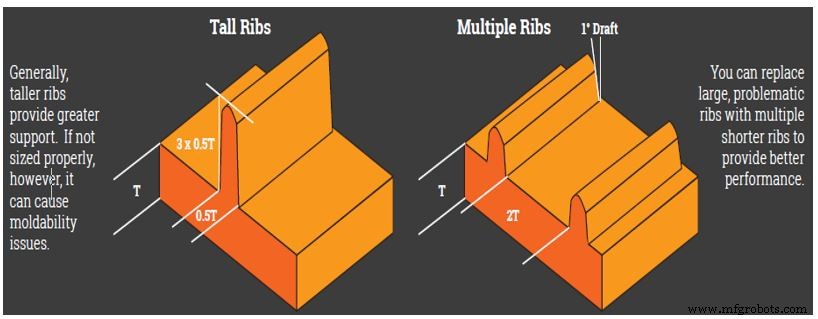

5. Penggunaan Iga

Salah satu alasan mengapa produsen menggunakan dinding yang lebih tebal di bagian adalah untuk meningkatkan kekuatan bagian. Namun, hal ini tidak disarankan karena dapat menyebabkan deformasi bagian, pengosongan, dan cacat lainnya. Namun, dengan rusuk, dimungkinkan untuk meningkatkan kekuatan bagian tanpa menambah ketebalan dinding.

Ketebalan rusuk harus berkisar antara 50 – 70 persen dari ketebalan bagian relatif. Dengan cara ini, bagian tersebut akan bebas dari stretch mark.

6. Menambahkan Jari-jari Ekstra ke Tepi dan Sudut

Jari-jari tepi dan sudut adalah faktor lain yang dipertimbangkan desainer dalam desain cetakan injeksi. Menggunakan tepi dan sudut yang tajam dapat menyebabkan penumpukan tegangan pada sambungan tersebut. Namun, dengan penambahan jari-jari yang cukup, perancang menghilangkan konsentrasi stres. Ini juga memungkinkan bahan resin mengalir lebih baik. Melakukan hal ini juga meningkatkan kekuatan suku cadang dan kemudahan pembuatan.

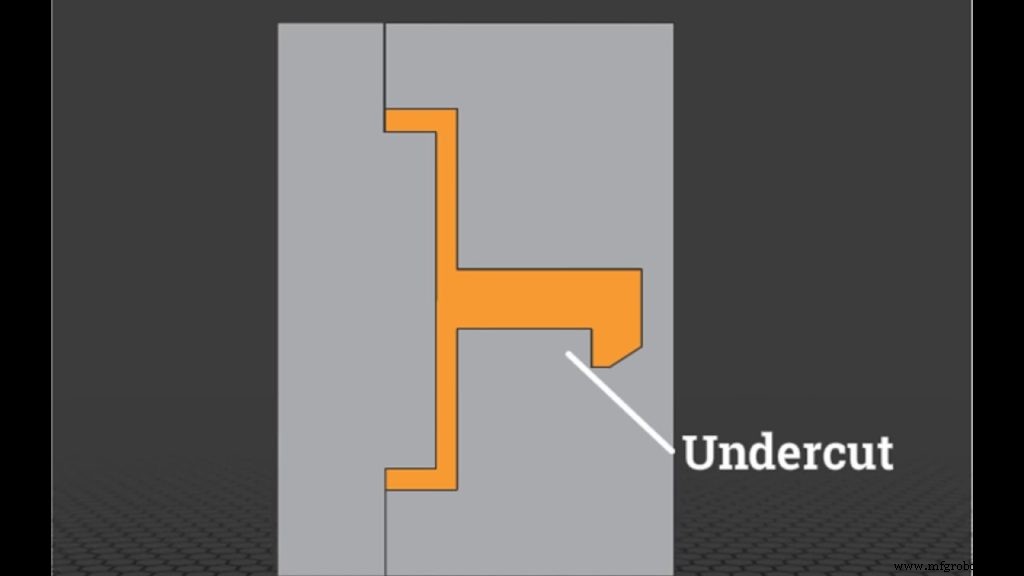

7. Memotong

Undercuts adalah rongga atau proyeksi yang termasuk dalam desain cetakan injeksi berbagai bagian plastik. Desainer biasanya memasukkannya ke dalam bagian yang dimaksudkan untuk perakitan ke alat yang lebih besar. Namun, rongga atau tonjolan ini cenderung menghalangi pengeluaran bagian dari cetakan. Selain itu, penambahannya meningkatkan biaya dan kerumitan desain dan pembuatan cetakan injeksi. Oleh karena itu, di bagian yang tampaknya tidak dapat dihindari, opsi yang lebih baik adalah menempatkan fitur bagian dalam arah tegak lurus terhadap garis yang digambar.

Mengapa Anda Harus Mengizinkan RapidDirect Menangani DFM Komponen Plastik Anda

Baik sederhana atau kompleks, setiap bagian memerlukan penggunaan desain cetakan injeksi untuk proses pembuatannya. Dengan desain komponen plastik untuk fitur manufaktur, Anda selalu dapat menemukan cara untuk mengoptimalkan tahapan produksi komponen. Namun, studi DfM bukanlah pekerjaan untuk ditugaskan ke sembarang industri. Akan lebih baik jika tim pembuat cetakan injeksi yang berpengalaman menangani ini untuk memastikan hasil terbaik.

Inilah sebabnya mengapa Anda perlu mengalihdayakan pekerjaan pencetakan injeksi Anda kepada kami di RapidDirect. Dengan tim desainer, insinyur manufaktur, masinis, dan insinyur perkakas yang berdedikasi, kami memberikan desain terbaik untuk saran kemampuan manufaktur untuk membuat produksi Anda hemat biaya dan semudah mungkin.

Bisakah Anda melakukan desain cetakan injeksi Anda untuk manufaktur dan tidak punya waktu? Atau apakah Anda bahkan tidak tahu bagaimana menangani prosesnya? RapidDirect siap membantu.

Manfaat Analisis DFM Bagian Plastik

Manfaat desain suku cadang plastik untuk analisis manufaktur cukup banyak karena mempengaruhi berbagai tahap produksi suku cadang. Contoh manfaatnya antara lain:

1. Waktu Proses Lebih Cepat

Dengan desain cetakan injeksi untuk manufaktur, tim cetakan injeksi akan memberikan saran optimal untuk meningkatkan proses manufaktur. Ini akan membantu membuat proses manufaktur menjadi lebih mudah dan lebih cepat, sehingga meningkatkan waktu tunggu produk.

2. Waktu Lebih Cepat ke Pasar

Karena lead time yang cepat dari proses produksi yang dioptimalkan, pemilik produk dapat membawa produk mereka ke pasar dalam waktu singkat. Ini akan memberi pemilik produk keunggulan atas pesaing mereka untuk produk yang dimaksudkan untuk pasar yang sangat kompetitif.

3. Pengurangan Biaya Produksi

Tidak ada yang lebih menyenangkan daripada cara untuk mengurangi biaya produksi sebagai klien dan tetap mendapatkan suku cadang berkualitas yang diproduksi. Inilah yang ditawarkan oleh desain cetakan injeksi untuk proses manufaktur. Dengan proses evaluasi ini, Anda dapat menemukan cara untuk mengurangi biaya sambil tetap membuat suku cadang yang berkualitas.

4. Kualitas Suku Cadang Lebih Tinggi

Tidak seorang pun menginginkan bagian yang tidak dapat memenuhi fungsinya. Dengan komponen plastik DfM, Anda tentu dapat memprediksi kelayakan komponen tersebut berfungsi optimal di lingkungannya.

5. Mengurangi Pemborosan

Jika desain cetakan injeksi untuk proses manufaktur tidak dilakukan, dapat menyebabkan banyak pemborosan waktu dan sumber daya. Ini karena suku cadang yang diproduksi dapat gagal menjalankan fungsi yang dimaksudkan, yang menyebabkan perlunya mengulangi proses pembuatan. Dengan komponen plastik yang dirancang untuk manufaktur, skenario ini dapat dengan mudah dicegah.

Kesimpulan

Proses produksi bagian tidak lengkap tanpa desain cetakan injeksi untuk proses manufaktur. Hal ini karena proses DfM ini membantu mengoptimalkan proses produksi, sehingga menghemat bahan yang digunakan dan waktu yang dihabiskan. Untuk mendapatkan desain cetakan injeksi terbaik untuk proses manufaktur, hubungi RapidDirect sekarang juga!