Memanfaatkan AM format besar mendorong fleksibilitas ruang angkasa

Ascent Aerospace (Macomb Township, Mich., U.S.; Santa Ana, Calif., U.S.) menyebut dirinya sebagai pemasok perkakas kedirgantaraan terbesar di dunia, yang sebagian besar menyediakan solusi logam untuk cetakan, perakitan, dan perlengkapan trim dan bor. Fokus pembuatan cetakan perusahaan adalah pada aerostruktur besar, seperti nacelles, sayap, badan pesawat, spar, stringer, dan bingkai. Perlengkapan trim dan bornya digunakan dalam permesinan CNC, pengelasan robot, pengepres otomatis, sistem inspeksi, dan aplikasi perakitan.

Pada tahun 2018, perusahaan mulai mempertimbangkan untuk menambahkan manufaktur aditif format besar ke dalam portofolio Santa Ana dan melakukan evaluasi terhadap sistem, material, dan aplikasi di pasar. Menyadari bahwa dibutuhkan mesin format besar yang dapat menghasilkan alat dengan ukuran yang khas untuk Pendakian, pada tahun 2019 perusahaan berinvestasi dalam sistem LSAM dari Thermwood (Dale, Ind., AS) — gantry ganda 10 x 40 kaki/ fungsi ganda, sel manufaktur aditif berbasis ekstrusi yang mencakup printer format besar di satu ujung dan kemampuan permesinan CNC di ujung lainnya. Sistem ini dipasang pada kuartal kedua tahun 2020, tepat saat pandemi dimulai.

Sean Henson, manajer produk global, komposit dan manufaktur aditif di lokasi Pendakian Santa Ana, mengatakan bahwa meskipun waktunya tidak ideal, Pendakian dapat segera menerapkan LSAM baru dan memulai upaya multi-bulan untuk memahami kemampuan, keunggulan dan keterbatasan AM format besar dalam lingkungan pembuatan alat.

Meskipun kurva pembelajaran dan pandemi, Ascent menyampaikan lebih dari 20 program perkakas melalui LSAM pada tahun pertama operasinya. Sebagian besar pekerjaan ini berpusat pada produksi perlengkapan, alat trim vakum, prototipe dan cetakan. Untuk perlengkapan trim, Ascent terutama menggunakan resin ABS dari Techmer (Clinton, Tenn., A.S.) yang diperkuat dengan serat karbon cincang 20% berat. Untuk aplikasi pembuatan cetakan yang memerlukan siklus suhu tinggi, Ascent mencetak dengan polietersulfon (PESU) atau polieterimida (PEI), keduanya diperkuat dengan serat karbon cincang. Ascent juga, dalam beberapa aplikasi, dicetak dengan polikarbonat (PC) karena menawarkan sifat yang sedikit lebih baik daripada ABS dan memiliki performa suhu yang lebih tinggi. Henson mengatakan sekitar 75% dari produk yang dibuat dengan sistem LSAM adalah untuk penggunaan suhu kamar, dengan keseimbangan ditujukan untuk siklus suhu. Dari cetakan yang melihat suhu, beberapa adalah master cetakan dan dirancang untuk lingkungan <200 °F, sementara yang lain dirancang untuk pengeringan autoklaf hingga 350-400 °F dan tekanan 100 psi.

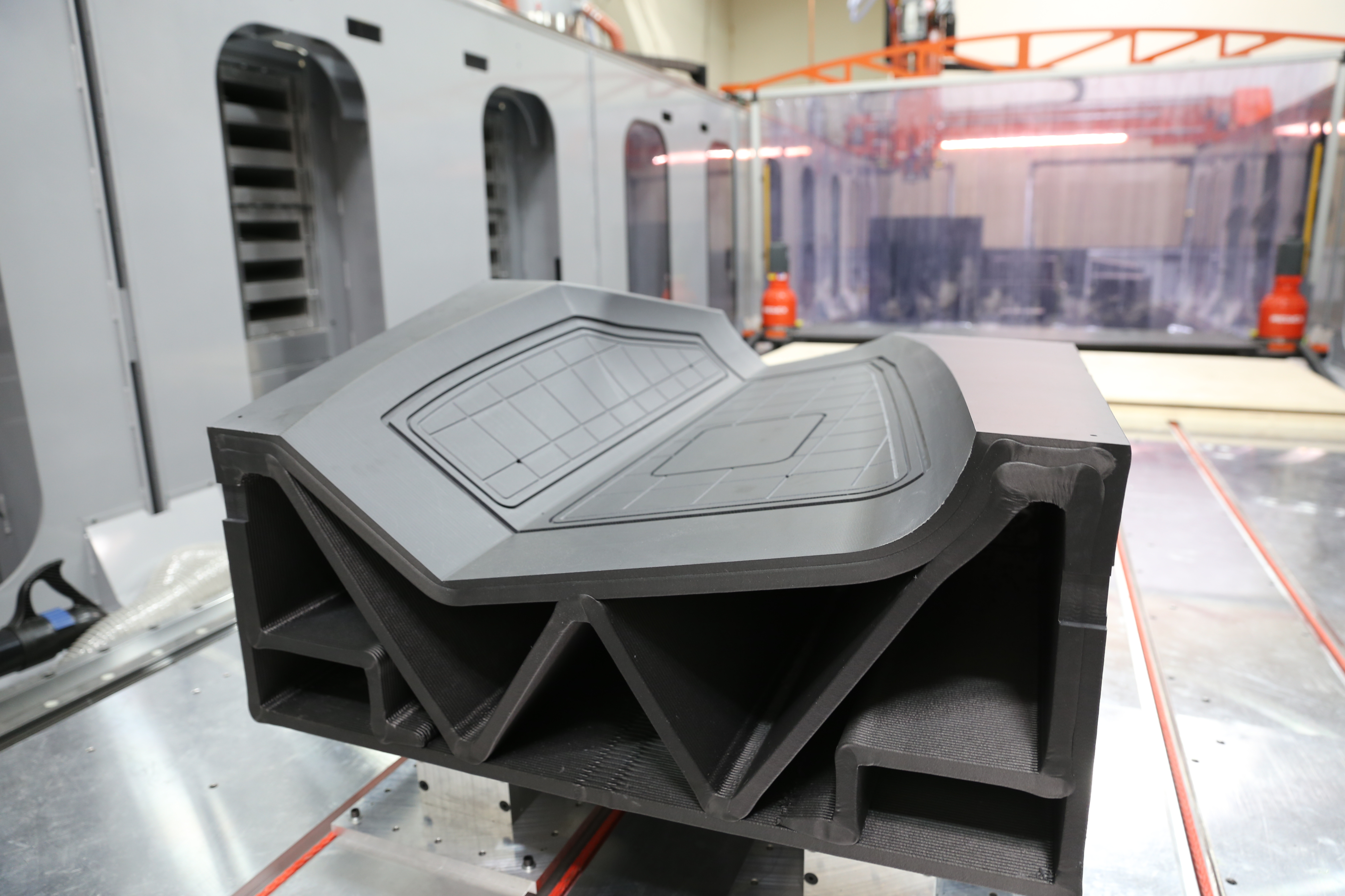

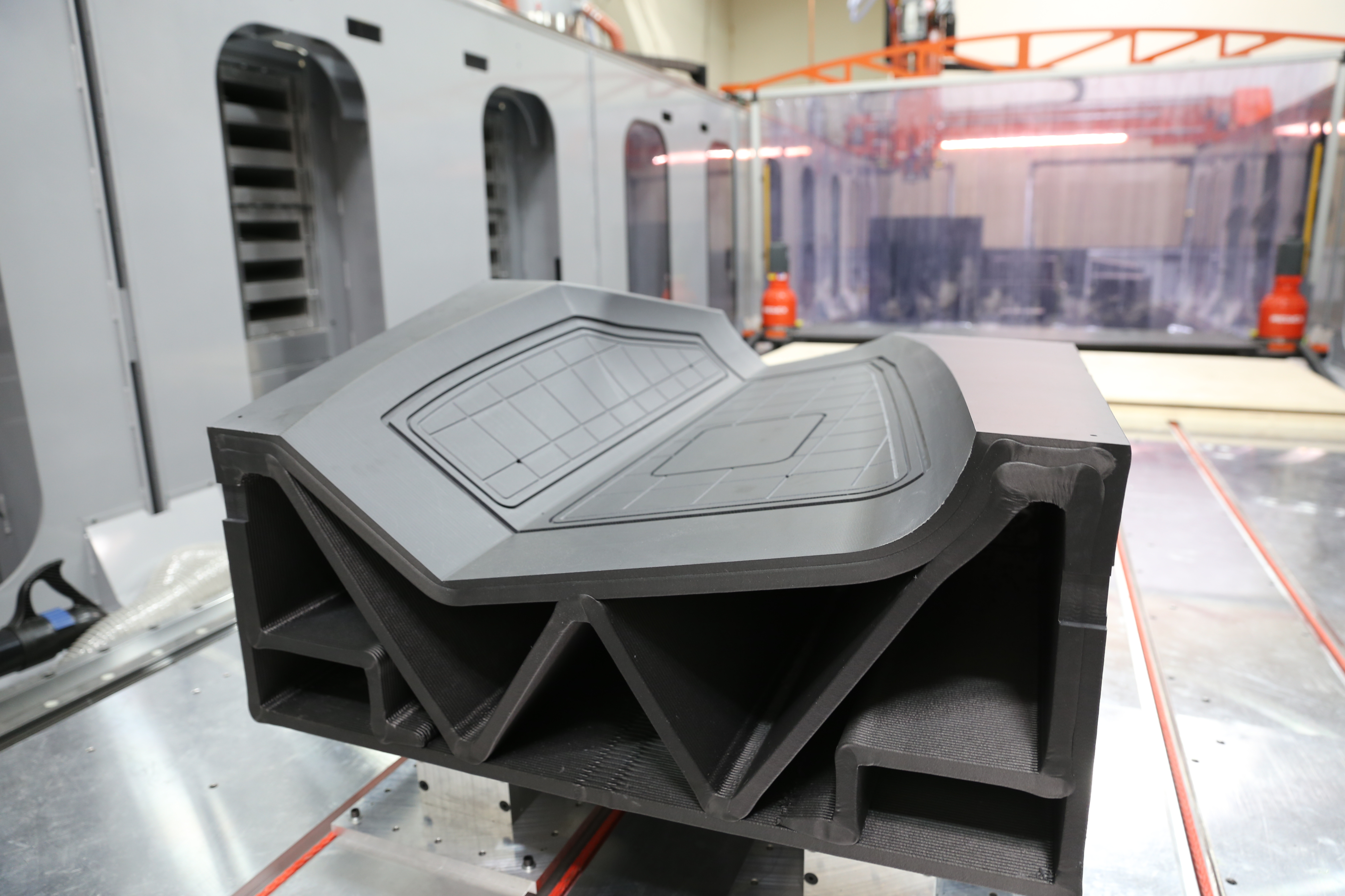

Jadi, apa keuntungan terbesar dari LSAM? Kecepatan dan biaya, kata Henson. Waktu tunggu untuk cetakan buatan LSAM adalah setengah dari cetakan logam dan biaya material juga lebih sedikit. “Jadi, kecepatannya sangat besar,” kata Henson. “Alasan kami menggunakan aditif format besar adalah tingkat pengendapan material dan jumlah yang dapat kami buat karena perkakas kami besar. Kami dapat membangun beberapa hal yang sangat besar dengan sangat cepat. Cetakan kami biasanya memakan waktu antara delapan dan 15 jam. Pada saat itu, kami dapat membuat alat yang dapat menimbang hingga 1.000 atau 1.500 pon material. Jadi, kami melihat jejak kaki sepanjang 13 hingga 14 kaki dan tinggi 5 kaki dan kami mencetaknya dalam waktu kurang dari sehari.”

Selanjutnya, karena Ascent memiliki mesin gantry ganda/fungsi ganda, ia dapat mencetak dan menyelesaikan cetakan secara bersamaan. “Itu memang memiliki gantry ganda,” catat Henson. “Jadi kami memiliki kemampuan untuk mencetak pada separuh sistem dan mesin pada separuh lainnya, dan kami dapat menjalankannya secara independen sehingga kami dapat mencetak sesuatu yang panjangnya 10 hingga 15 kaki dan mengerjakan sesuatu di sisi lain komputer. tabel yang panjangnya sama, dan menjalankan operasi tersebut secara bersamaan.” Juga, Henson mencatat bahwa karena pencetakan dan penyelesaian dilakukan pada mesin yang sama, "router mengetahui di mana printer meletakkan material," yang mempercepat proses pemesinan hilir. Untuk aplikasi yang tepat dan pelanggan yang tepat, kata Henson, pencetakan 3D memberikan produk jadi yang dapat digunakan lebih cepat daripada yang mungkin dilakukan dengan materi atau proses warisan apa pun.

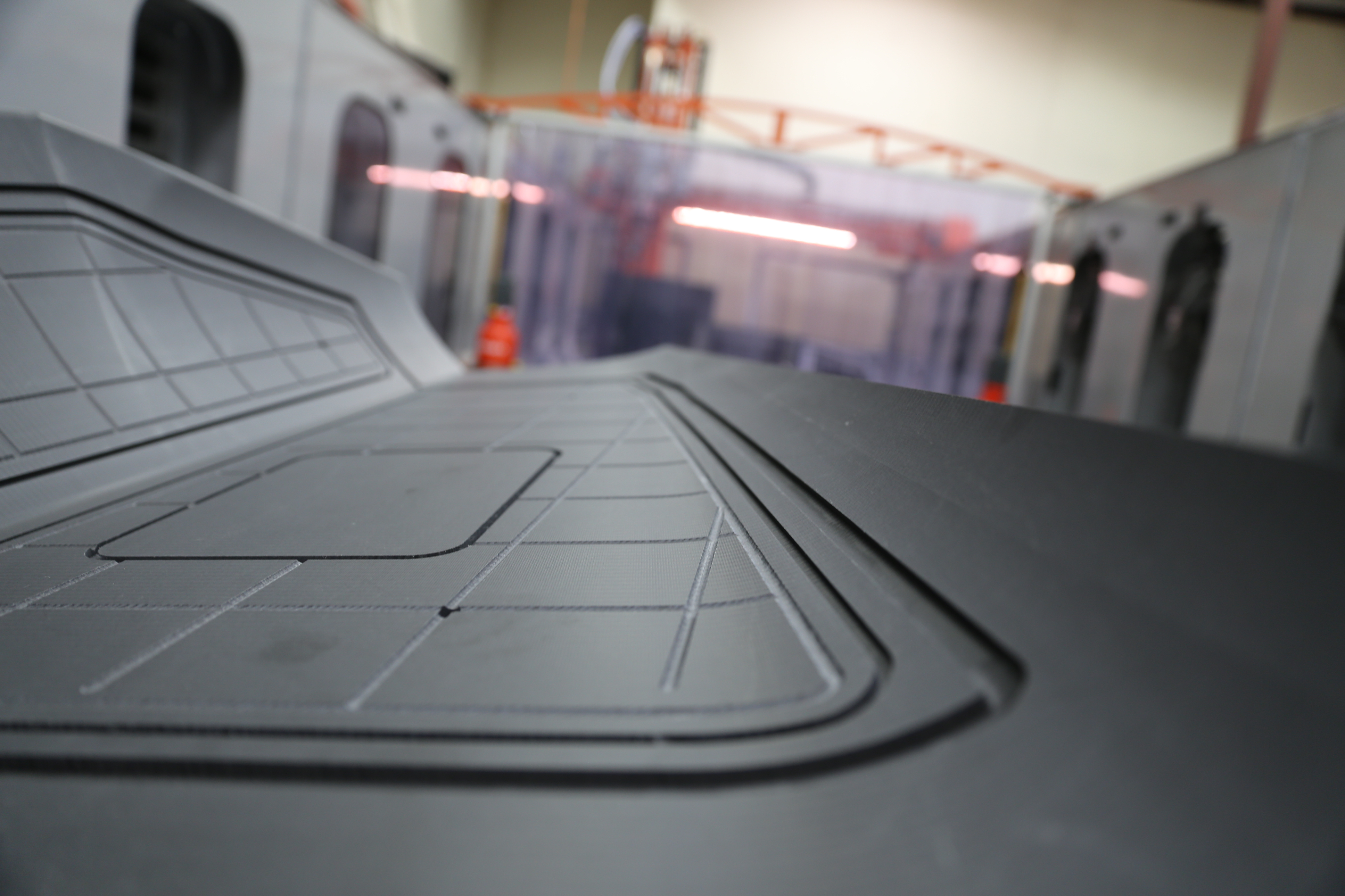

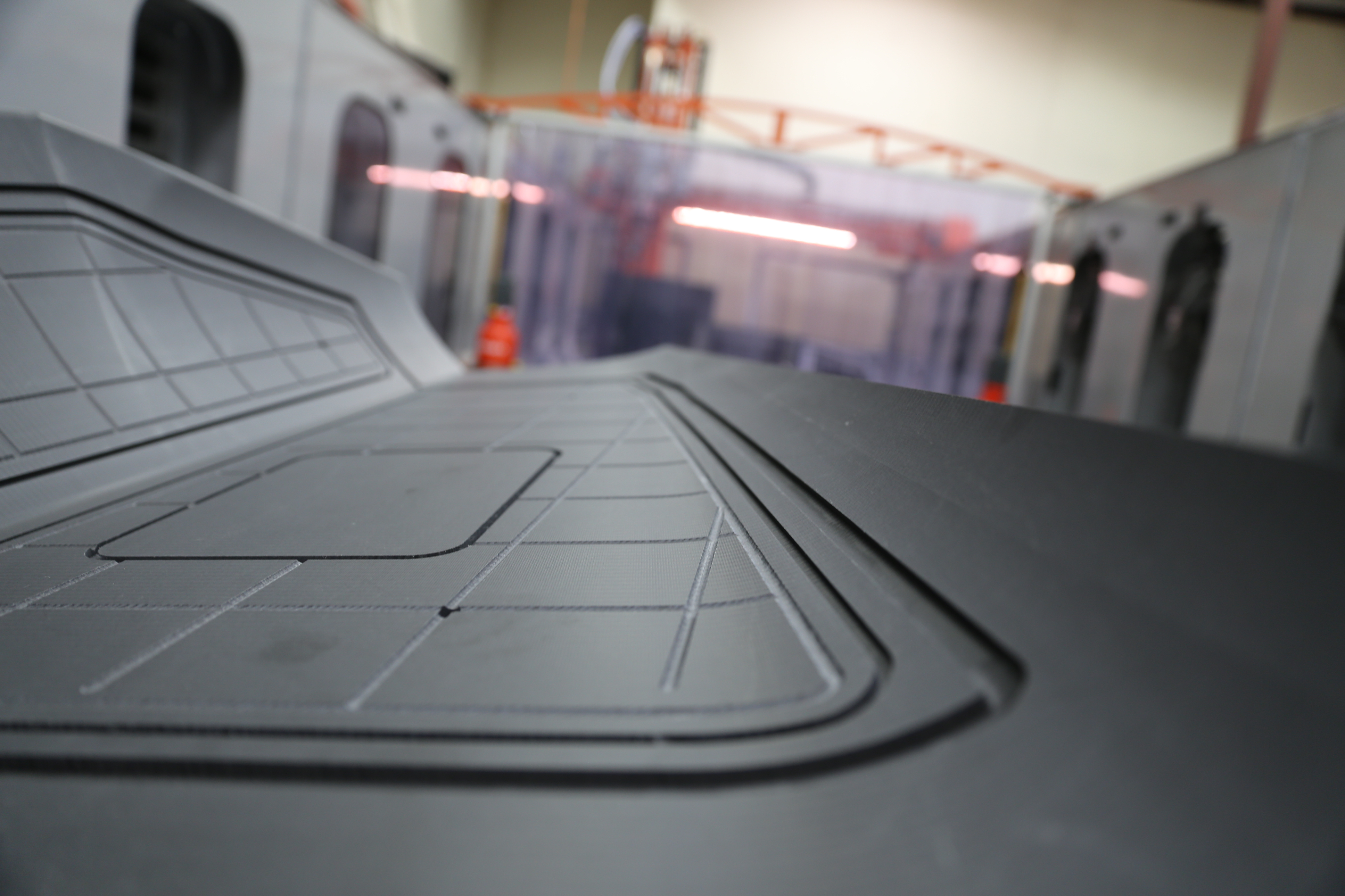

Kekurangannya? Ada beberapa, dimulai dengan aspek bentuk jaring hampir dari pencetakan 3D dengan ekstruder besar. “Semua yang kami lakukan adalah overbuild dengan pemesinan pasca-proses,” Henson menunjukkan. “Pertukaran yang Anda lakukan untuk meletakkan sebanyak mungkin materi LSAM secepat mungkin adalah resolusi cetakan Anda. Manik-manik [diekstrusi] kami memiliki lebar lebih dari tiga perempat inci dan tinggi sekitar seperempat inci. Ketika Anda melihat potongan yang dicetak, Anda dapat melihat kerang itu, Anda dapat merasakannya. Ini adalah lapisan titik FDM, baru saja meledak 100 kali. Jadi untuk semua jenis permukaan halus, baik itu cetakan suhu atau alat trim atau bahkan hanya prototipe halus, ada beberapa komponen pemesinan yang terlibat untuk mendapatkan hasil akhir yang lebih halus, terutama untuk aplikasi luar angkasa.”

Tantangan kedua terletak pada kenyataan bahwa termoplastik yang diperkuat serat karbon tidak berperilaku seperti Invar, aluminium atau baja. Sifat anisotropik dari bahan yang diperkuat serat berarti koefisien ekspansi termal (CTE) yang sangat bervariasi dalam cetakan selama siklus termal dapat menyulitkan untuk menghasilkan bagian jadi yang memenuhi spesifikasi dimensi. “Itulah tantangan besar yang kami miliki di sisi desain dan di sisi pencetakan,” kata Henson. “Pelanggan akan memberi kami bentuk akhir dan kemudian kami perlu melakukan sedikit pekerjaan pemodelan untuk mencari tahu seperti apa alat itu perlu terlihat baik dari sudut pandang struktural maupun dari sudut pandang CTE.” Henson mengatakan Ascent sedang belajar untuk menyesuaikan variabilitas CTE dalam desainnya, mengandalkan trial and error, data yang diperoleh dari program pencetakan sebelumnya dan umpan balik pelanggan untuk membantu menyempurnakan kemampuan desainnya.

Henson mengatakan kombinasi biaya/manfaat ini — CTE versus kecepatan dan biaya — berarti bahwa kemampuan LSAM-nya harus diterapkan dengan hati-hati, dengan mempertimbangkan persyaratan aplikasi terhadap tenggat waktu yang dapat disampaikan. “Ini adalah cara yang sangat bagus untuk mendapatkan alat dalam hitungan minggu, bukan beberapa bulan,” kata Henson. “Tapi hanya menyadari trade-off. Jika Anda mengharapkannya bereaksi seperti alat Invar, di mana Anda akan mendapatkan bagian yang sempurna, itu tidak akan berhasil. Tetapi untuk banyak pelanggan, dan terutama banyak pelanggan R&D dan pengembangan, ini adalah cara yang sangat bagus untuk mendapatkan alat yang cepat.”

Konon, setidaknya salah satu cetakan yang dicetak Ascent dari LSAM-nya sudah digunakan untuk produksi pesawat terbang, dengan lebih pasti akan datang. Dan perusahaan membayangkan suatu hari, tidak terlalu jauh, ketika kapasitas LSAMnya maksimal dan perlu menambah lebih banyak lagi. Kepemilikan perusahaan, kata Henson, melihat potensi pencetakan 3D dan sangat mendukung penggunaannya yang diperluas.