Evolusi komposit aditif

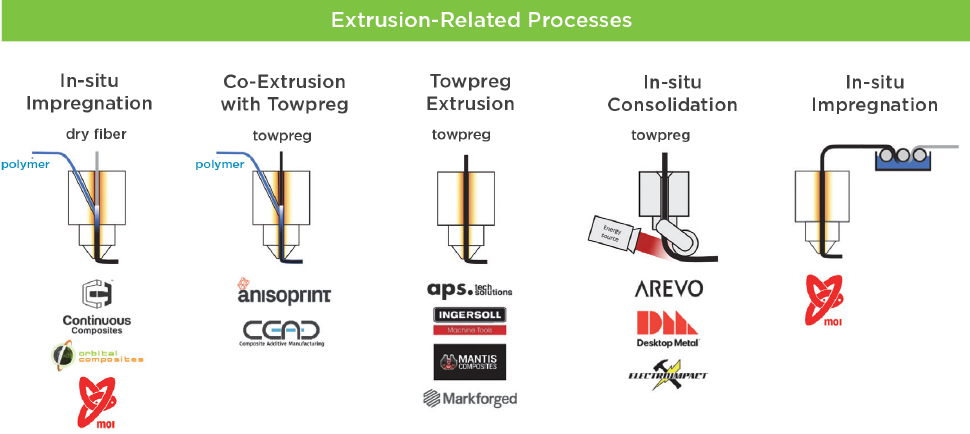

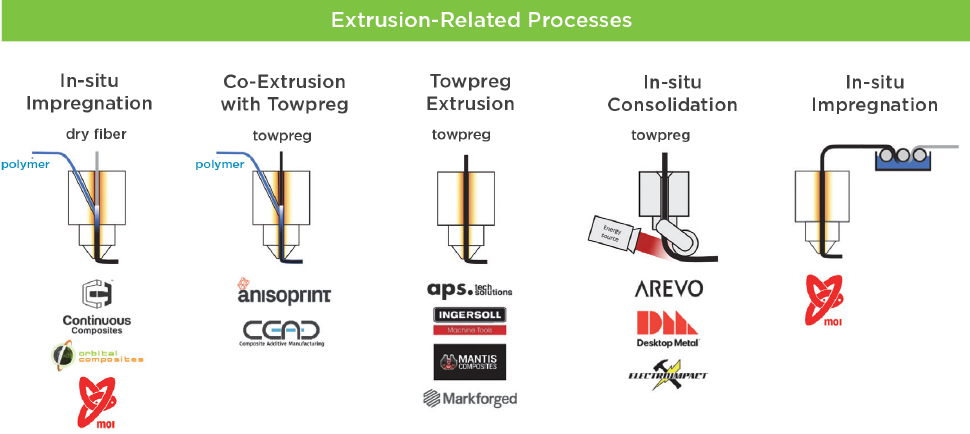

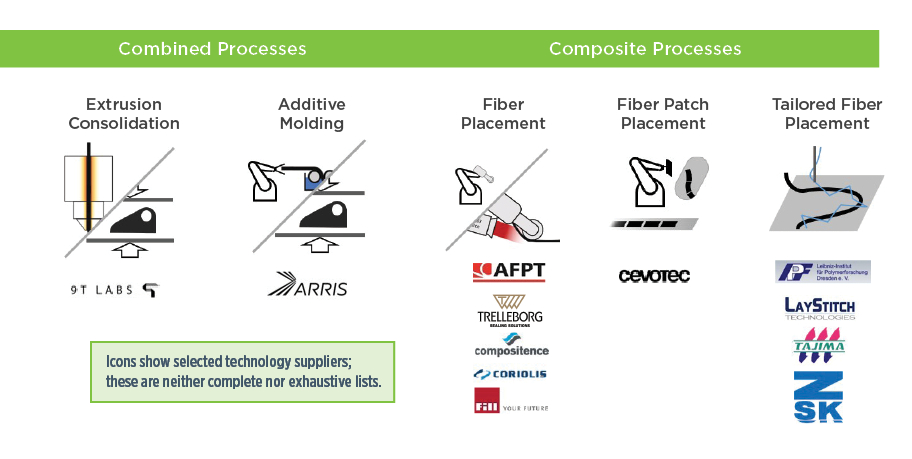

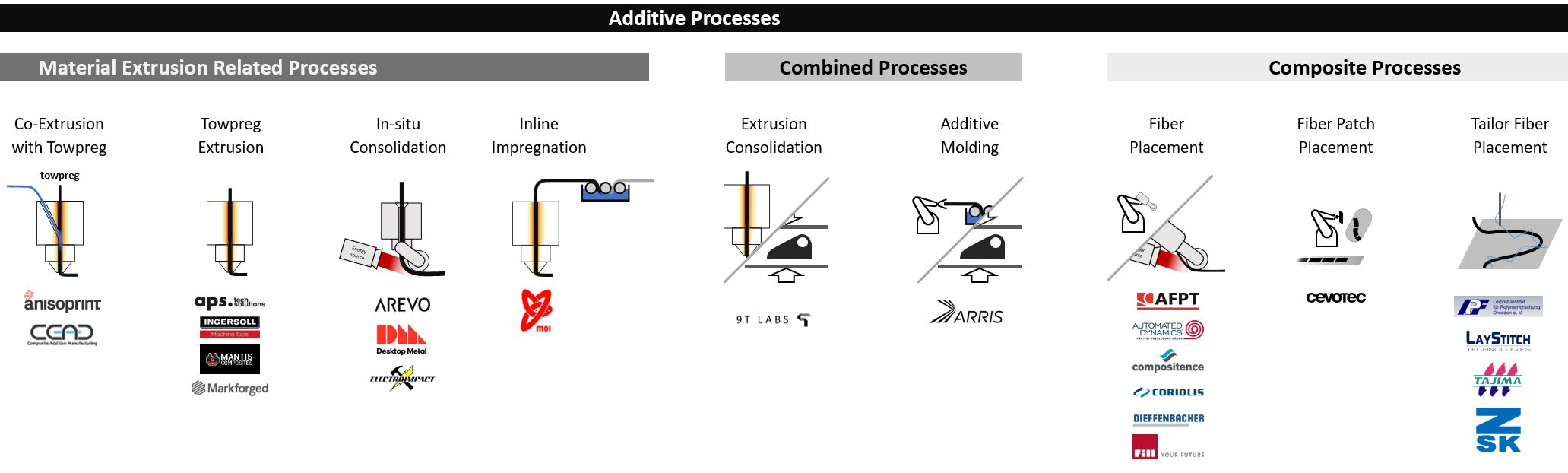

Pada Oktober 2020, CW melaporkan pencetakan 3D komposit dengan serat berkelanjutan dan memberikan lanskap teknologi yang sedang dikembangkan, serta klasifikasi proses yang digunakan. Yang terakhir disumbangkan oleh Alexander Matschinski, rekan peneliti dan pakar untuk Manufaktur Aditif di TU Munich dan Ketua untuk Komposit Karbon (Lehrstuhl für Carbon Composites, atau LCC, Munich, Jerman).

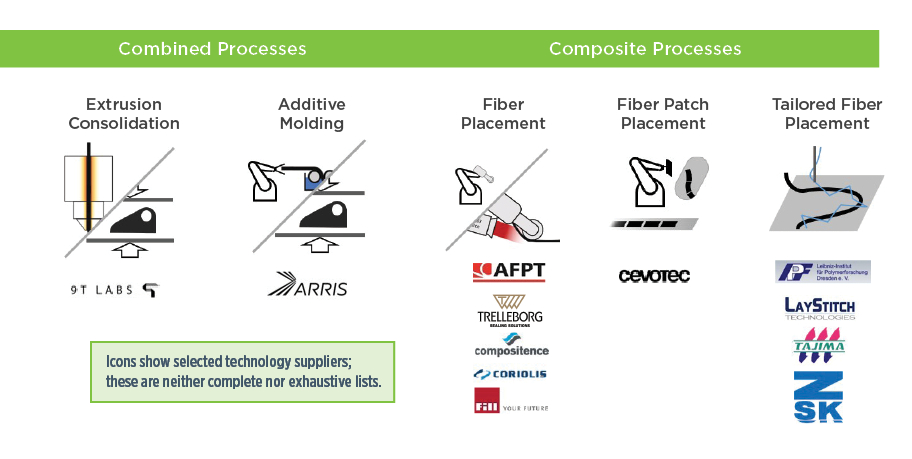

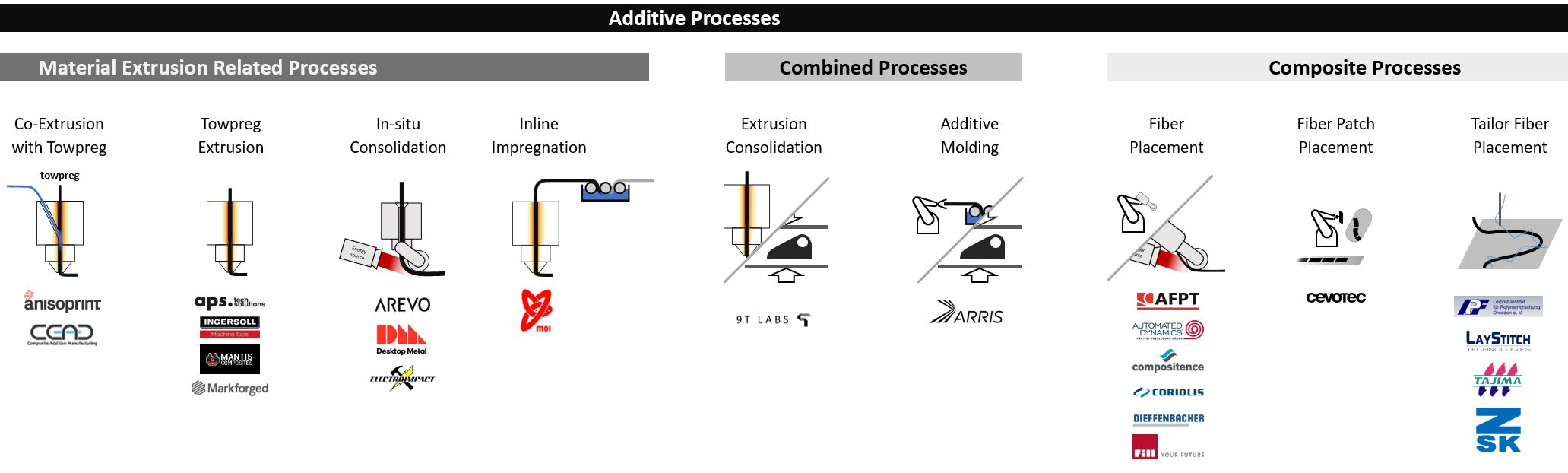

CW kembali bekerja sama dengan LCC, tetapi kali ini untuk melihat lanskap manufaktur komposit aditif (ACM) yang lebih besar, terutama proses yang dikembangkan di antarmuka antara komposit konvensional dan manufaktur aditif (AM). “Kami melihat semakin banyak teknologi yang berada di luar klasifikasi kami untuk pencetakan 3D serat berkelanjutan, tetapi sebaliknya menggabungkan pembuatan komposit otomatis dengan AM dan menawarkan solusi baru yang tidak mungkin sampai sekarang,” catat peneliti LCC Thomas Wettemann.

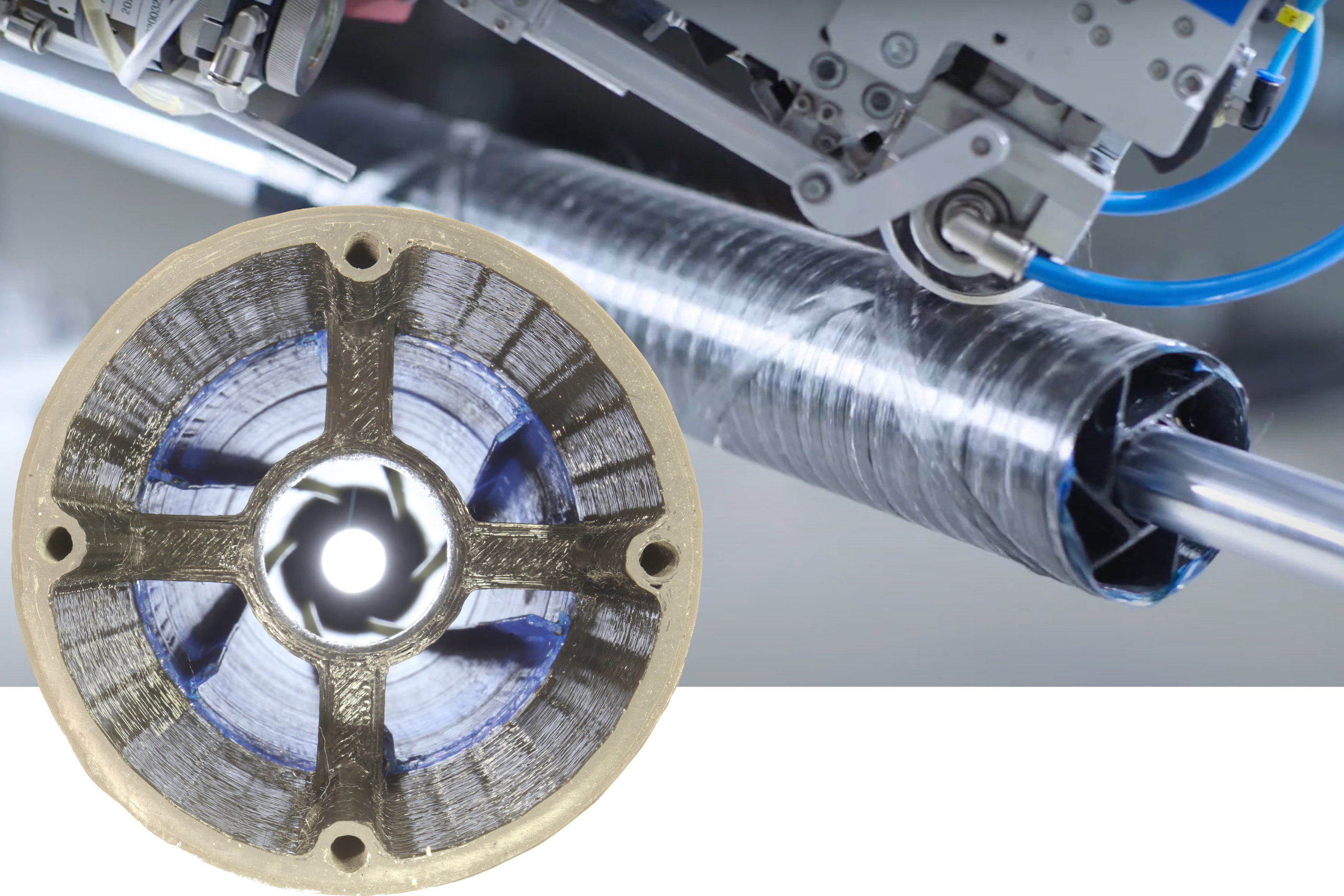

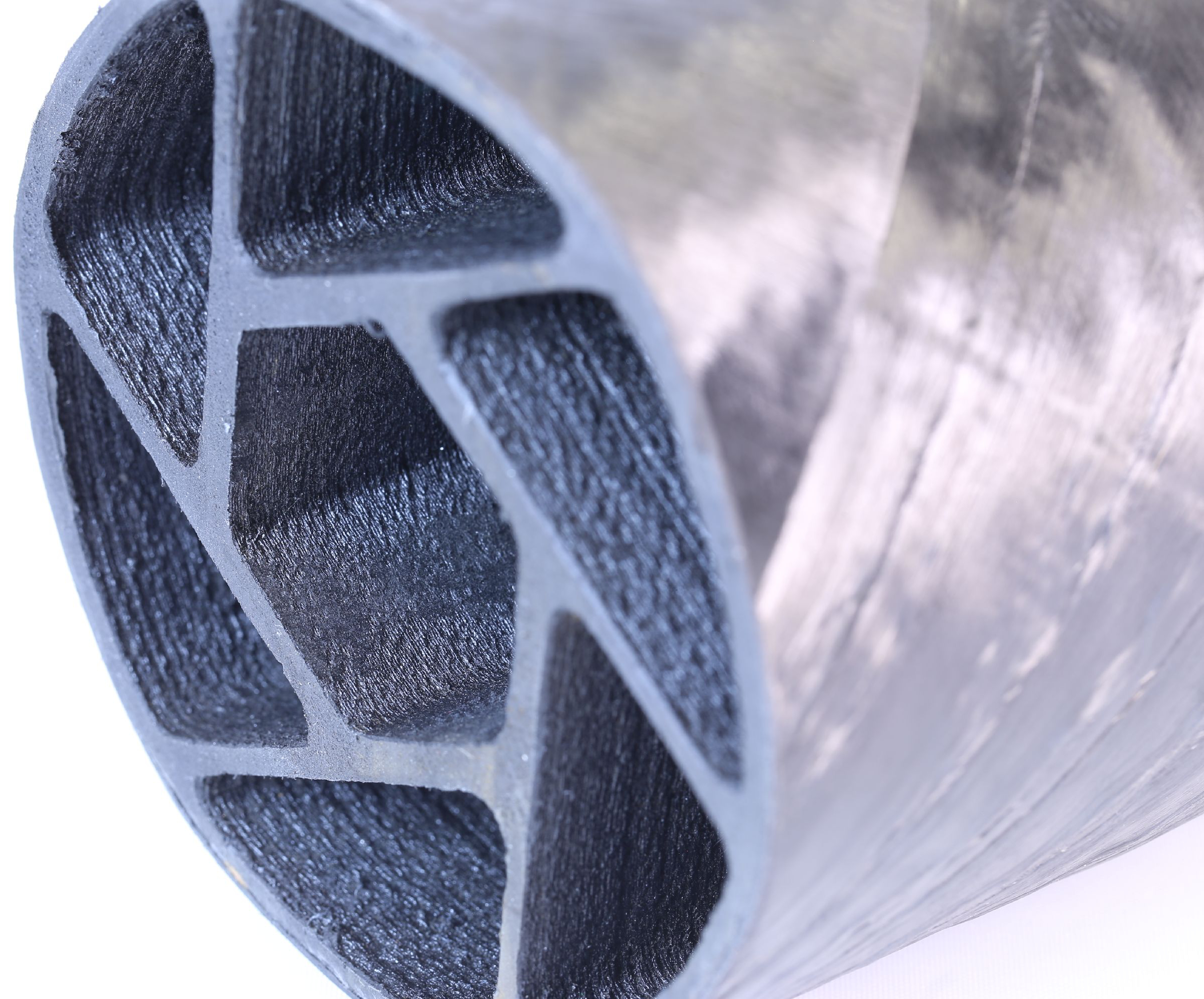

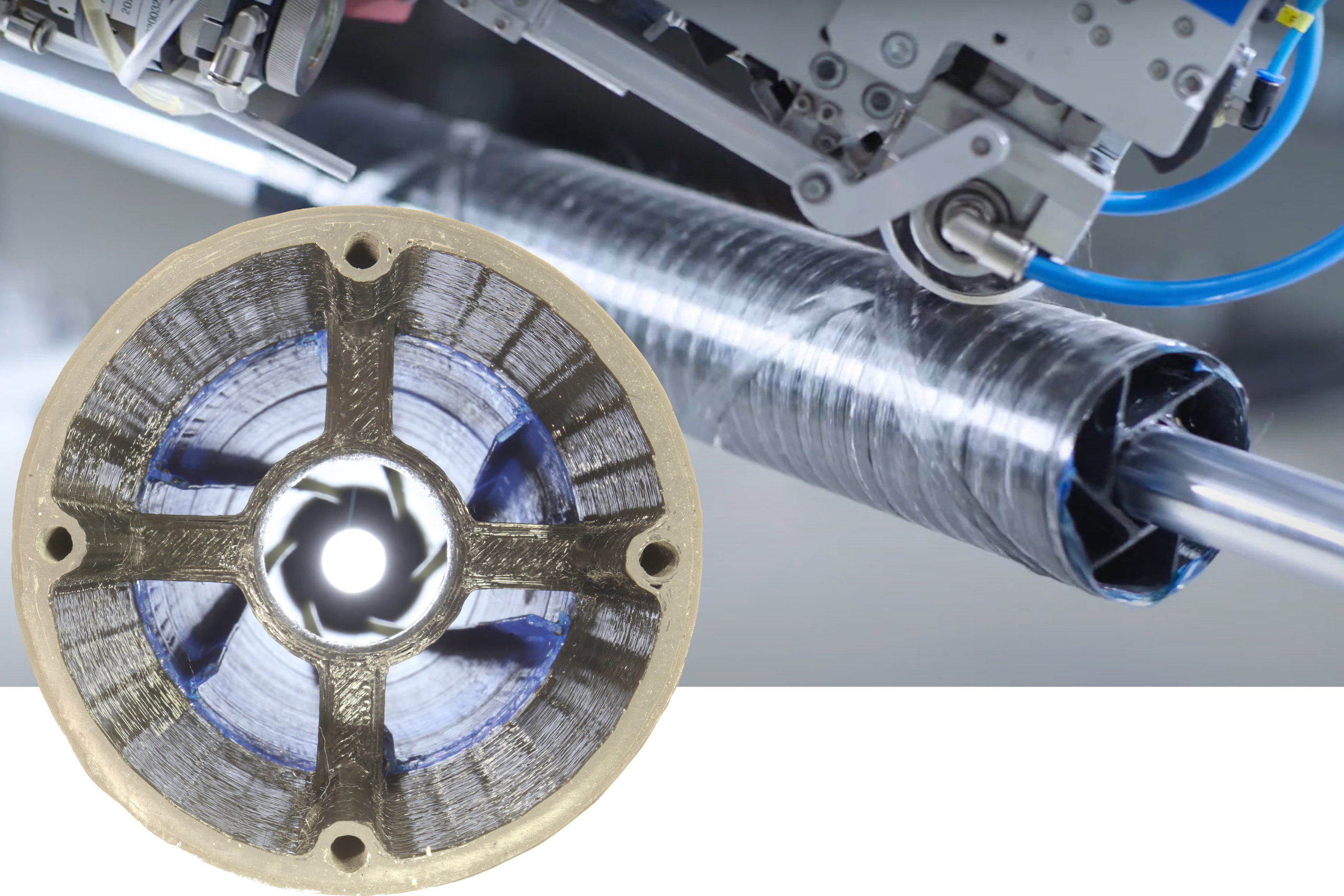

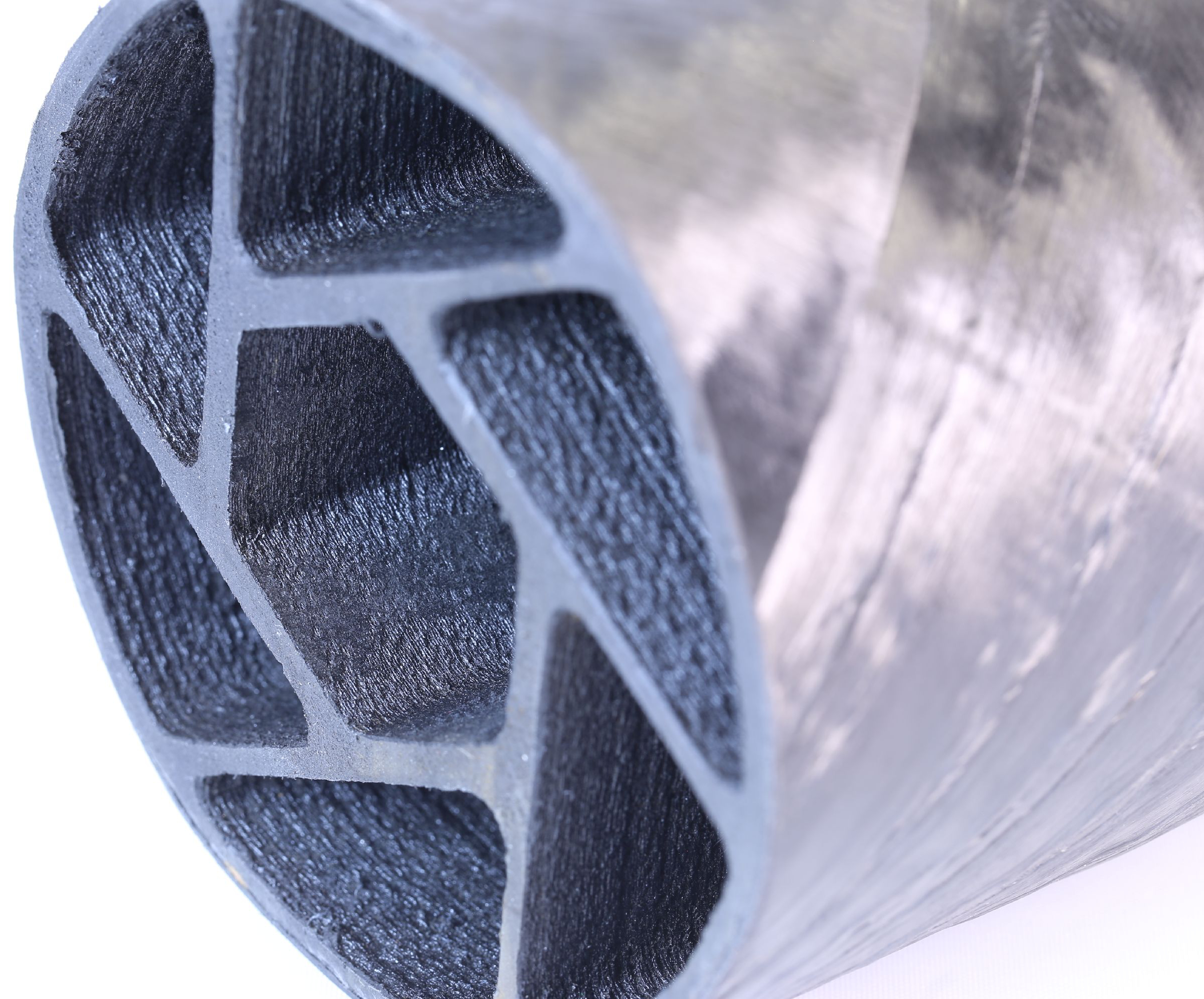

LCC sendiri mengaburkan batas antara proses tradisional dan pencetakan 3D dengan menggabungkan penempatan serat otomatis (AFP) dan penggulungan filamen (FW) dengan ACM berbasis ekstrusi (lihat “Manufaktur komposit masa depan — AFP dan manufaktur aditif”). “Kami juga beralih dari ekstrusi termoplastik tradisional ke pencetakan 3D dengan termoset dengan mengadaptasi teknologi yang kami kembangkan untuk resin transfer moulding [RTM] dan menggabungkannya dengan ultrasonik,” kata Dr. Swen Zaremba, wakil kepala LCC. Secara bersamaan, LCC bekerja untuk mengembangkan standar untuk ACM dan meningkatkan bahan dan prosesnya.

Perhatikan, ada lanskap ACM yang lebih luas yang mencakup filamen berisi serat cincang yang diekstrusi menggunakan fused deposition modeling (FDM), bahan serat bubuk yang diproses menggunakan sintering laser selektif (SLS) dan bagian yang sangat disesuaikan menggunakan pengisi berorientasi magnetis dan pemrosesan cahaya digital (DLP), yang terakhir dikembangkan oleh Fortify (Boston, Mass., US). Proses ini memang menghasilkan suku cadang komposit dan membuka pasar serta aplikasi baru, tetapi diskusi ini akan tetap dalam ranah penguatan serat berkelanjutan.

Apa itu ACM?

“Kami biasanya berdiskusi terlebih dahulu, serta motivasi untuk mengembangkan teknologi baru ini,” kata Zaremba. Seperti yang dijelaskan oleh Wettemann dalam presentasi SAMPE Januari 2019, motivasinya adalah produksi hemat biaya di luar produksi massal — termasuk produksi massal — yang juga menghemat sumber daya, meminimalkan atau menghilangkan limbah, serta ramah lingkungan dan iklim. “Ini juga menawarkan cara untuk membuat rantai proses komposit sepenuhnya digital,” tambahnya. “Ini adalah langkah pertama menuju perubahan selama beberapa dekade.”

Komponen utama definisi LCC tentang ACM meliputi:

- Rantai proses yang panjang direduksi menjadi “pemrosesan dalam kotak” satu titik

- Konsolidasi/polimerisasi global diganti dengan perlakuan material lokal dan perlakuan panas berulang

- Produksi tanpa alat

“ACM memusatkan rantai pemrosesan yang sebelumnya panjang menjadi kurang lebih satu titik, semacam manufaktur di dalam kotak,” kata Zaremba. Jadi, tambah Matschinski, "Anda sedang memproses bahan dan memberikan bagian itu bentuknya di dalam kotak itu dan tanpa alat cetakan." Keduanya setuju bahwa "kotak" mungkin merupakan sel ACM yang sangat besar, misalnya, sel SCRAM yang diluncurkan oleh Electroimpact (Mukilteo, Wash., AS) pada tahun 2020. "ACM juga dapat digunakan di luar kotak tunggal," kata Zaremba, “misalnya, pekerjaan kami untuk menambahkan penguatan lokal dan fitur yang lebih kecil ke bagian AFP yang lebih besar.”

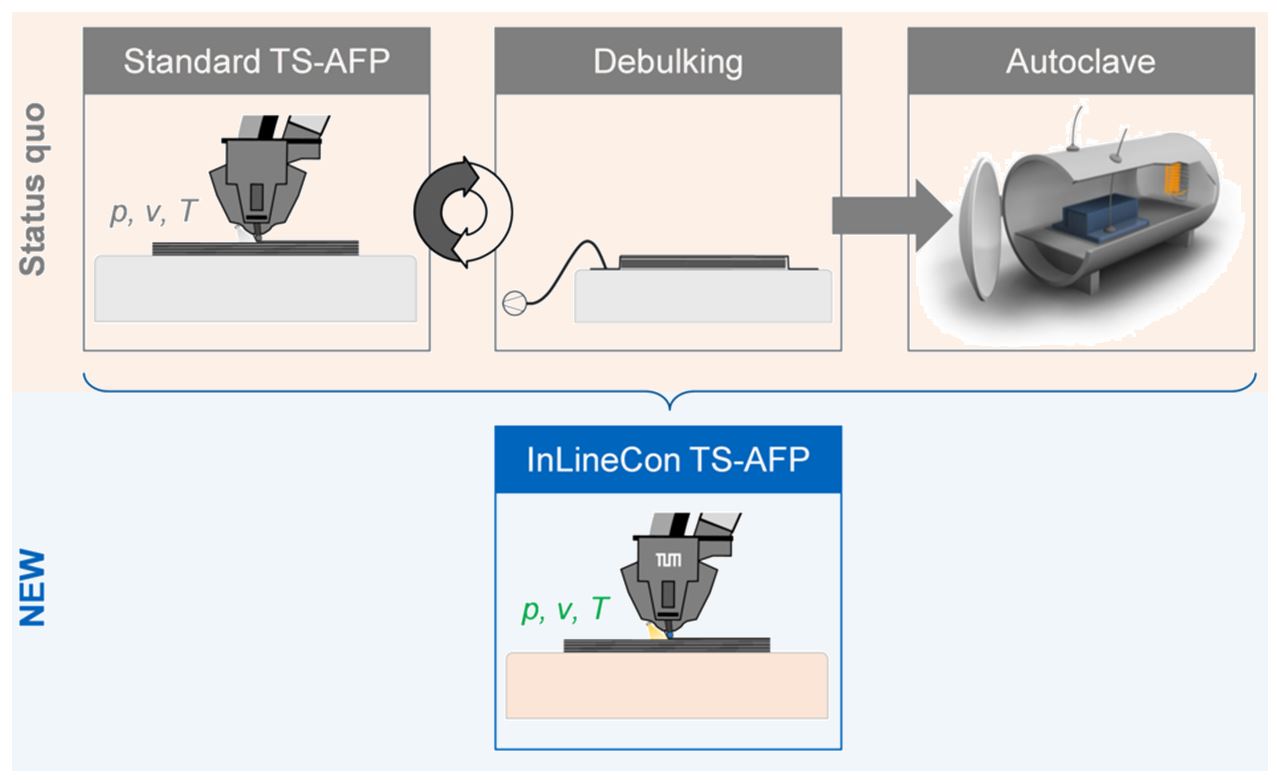

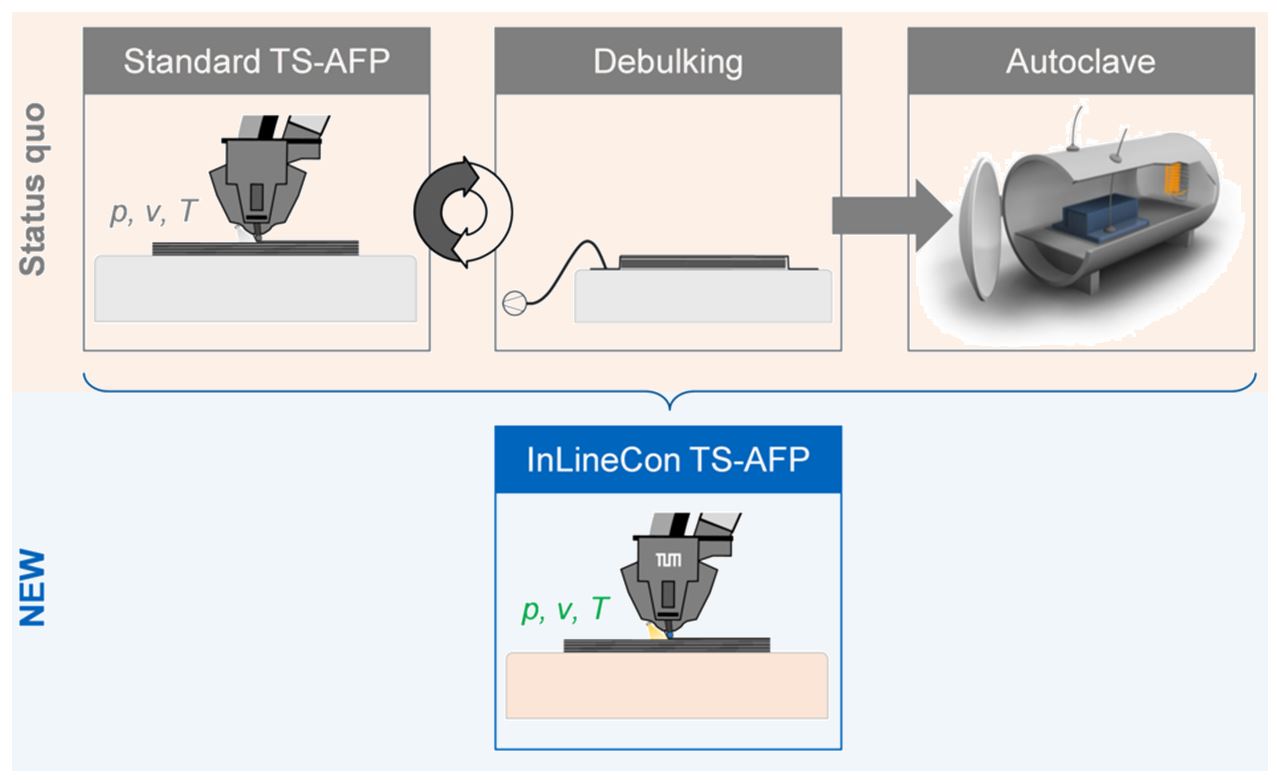

Namun, catat Wettemann, “kita sekarang melihat contoh dari keseluruhan rantai proses komposit yang terdapat dalam jalur atau sel otomatis, tetapi ini bukanlah apa yang akan kita definisikan sebagai ACM.” Sel SCRAM, sebaliknya, memiliki kemampuan untuk memproses material dan memberikan bentuk tanpa alat dengan menggabungkan kepala AFP termoplastik konsolidasi in-situ (ISC) dengan fabrikasi filamen fusi [FFF, istilah lain untuk FDM] print head 3D. “Bagi kami, konsolidasi in-situ menggunakan AFP ini memang merupakan awal dari ACM di LCC karena Anda membuat komposit cured/konsolidasi saat Anda melakukan penempatan atau layup,” kata Zaremba.

Ini membawa kita ke poin kunci kedua dalam definisi LCC tentang ACM. “Sebelumnya, Anda selalu memiliki langkah konsolidasi global dan idealnya perlakuan dan riwayat material yang sama di seluruh bagian seperti yang dicetak dalam autoklaf, oven, alat yang dipanaskan atau mesin press,” jelas Zaremba. “Dengan ACM, kami melakukan perlakuan panas dan konsolidasi ini secara lokal saat kami membangun bagian tersebut.”

Wettemann menunjukkan bahwa ISC menawarkan titik masuk dari manufaktur komposit otomatis ke dunia AM, “tetapi ini juga menghadirkan tantangan nyata untuk bahan dan pemrosesan karena perlakuan bahan lokal ini juga merupakan perlakuan panas berulang. Perhatikan bahwa pada awalnya, kami hanya mengadaptasi bahan cetakan injeksi untuk pencetakan 3D. Tapi kemudian kami menyadari bahwa itu tidak benar-benar dioptimalkan untuk pencetakan FFF. Jadi, perusahaan mulai memodifikasi bahan untuk sistem pencetakan mereka untuk menangani pemanasan dan pendinginan resin yang berulang, dan juga kecepatan yang diperlukan dan kebutuhan untuk menyatukan lapisan serta menghindari lengkungan. Yang terakhir ini juga mengapa semakin banyak perusahaan berusaha untuk memasukkan serat berkelanjutan.”

Namun, mengintegrasikan serat kontinu juga menciptakan masalah. “Itulah salah satu alasan mengapa kami tertarik pada ACM,” kata Zaremba. “Proses pencetakan 3D menjanjikan banyak hasil, tetapi hasilnya tidak memberikan jenis kualitas yang kami harapkan untuk aplikasi struktural atau luar angkasa, misalnya. Kami dapat melihat kesenjangan antara komposit canggih yang menggunakan serat kontinu dan apa yang dapat dihasilkan oleh teknologi AM. LCC bertujuan untuk menyatukan dunia ini dan mewujudkan potensi yang dijanjikan, tetapi juga menggabungkan teknologi untuk mencapai solusi baru.”

Penggabungan dua dunia

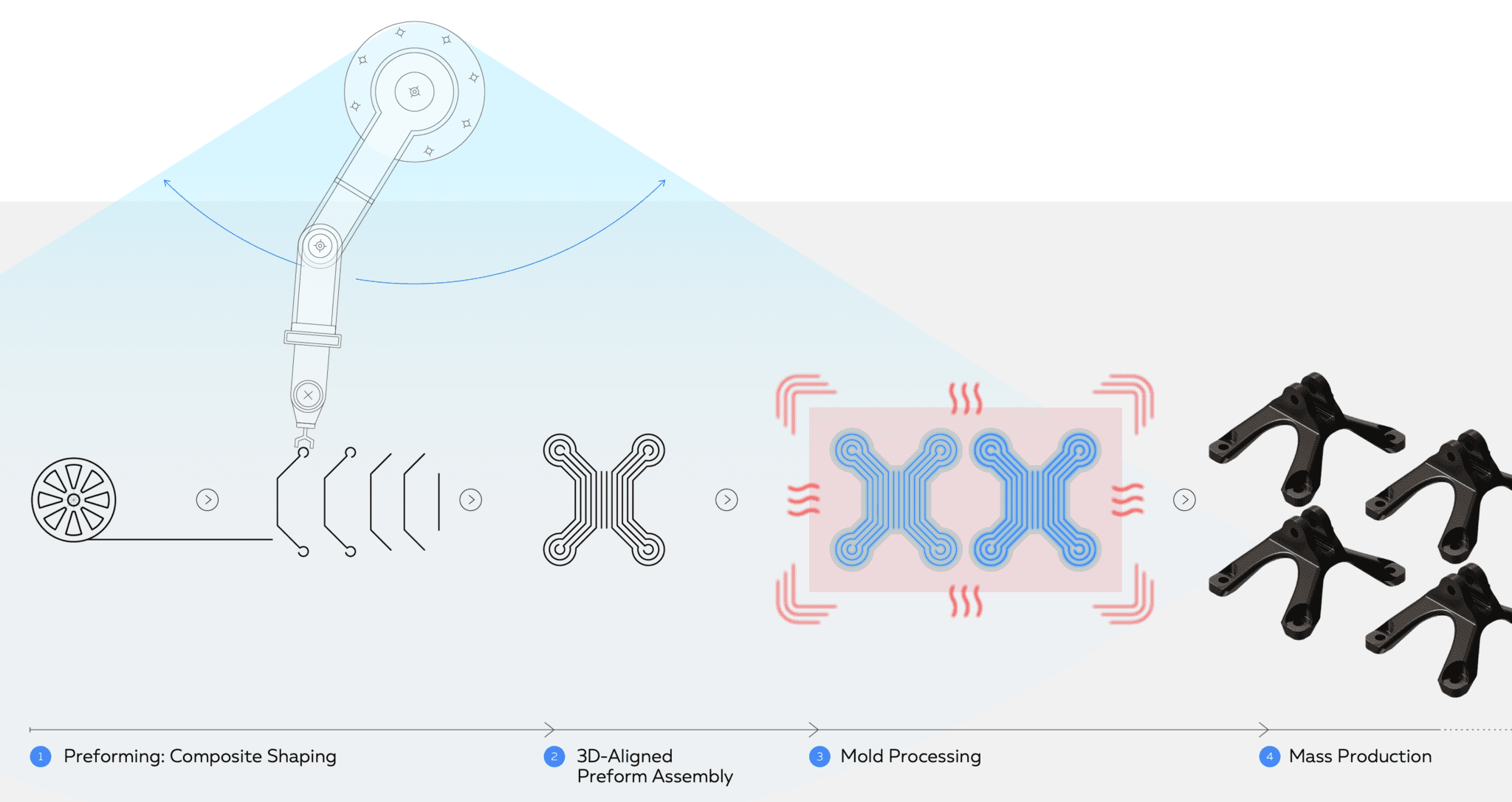

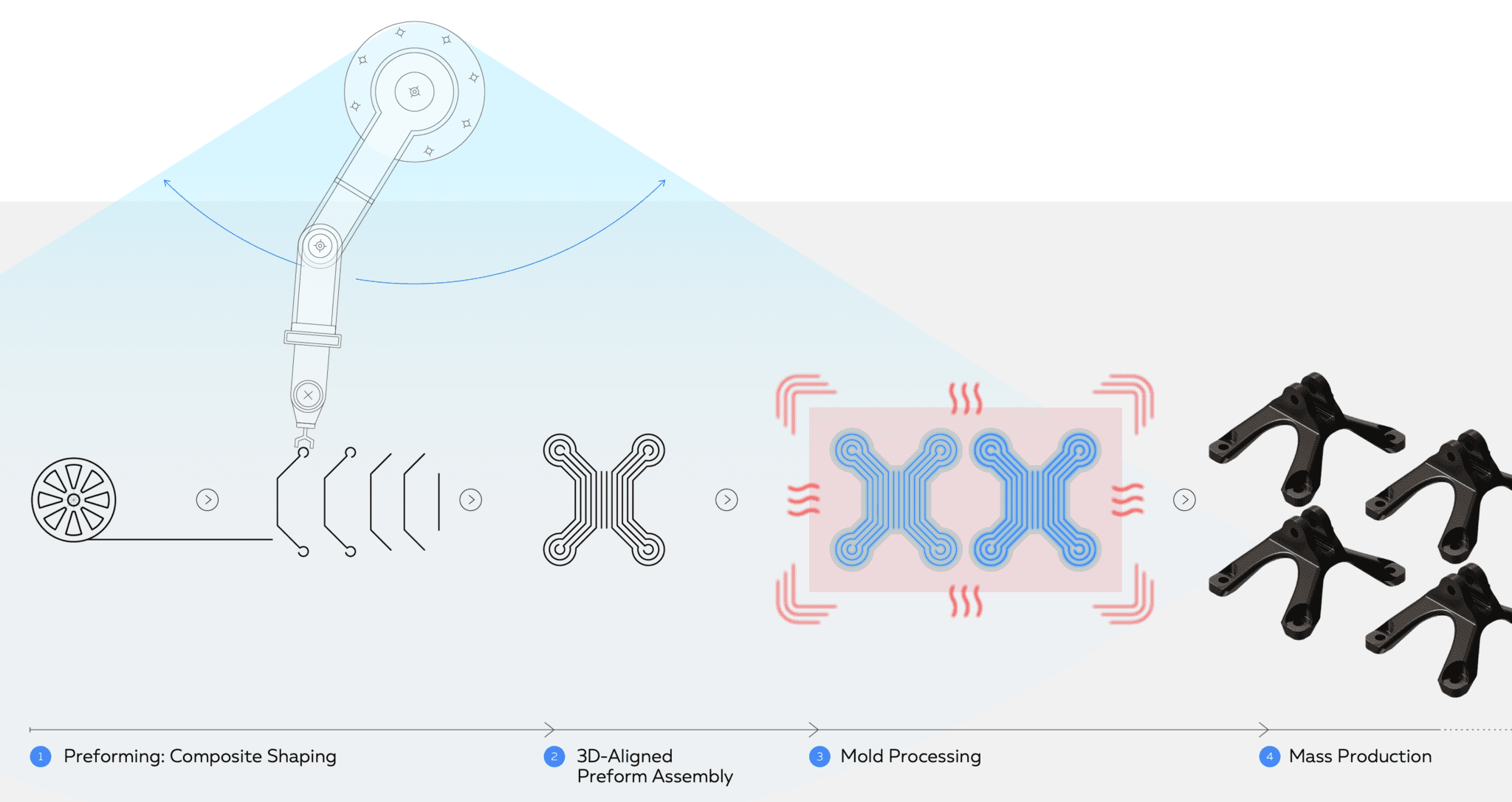

LCC melihat banyak solusi baru seperti itu, misalnya, proses Additive Moulding yang dikembangkan oleh Arris Composites (Berkeley, California, AS) dan sel Fusion Bonding untuk pencetakan 3D yang dikembangkan oleh 9T Labs (Zurich, Swiss), yang keduanya berkemampuan tinggi proses volume. “Tak satu pun dari proses ini memberikan bentuk bagian akhir di dalam proses aditif, tetapi gunakan jenis cetakan dan langkah kedua dalam cetakan itu,” kata Matschinski. “Jadi, ini tidak sesuai dengan definisi kami tentang ACM. Namun, keduanya menghadirkan solusi menarik yang menggabungkan manufaktur komposit tradisional dan teknologi AM.”

“9T Labs pasti menggunakan printer 3D,” catat Wettemann, “tetapi untuk membuat bentuk awal yang kemudian diproses dalam proses pembentukan digital untuk membuat komponen komposit termoplastik ringan yang benar-benar baru dan menangani pasar yang sebelumnya tidak dapat menggunakan teknologi komposit. ” Di sini, ia mengacu pada tujuan 9T Labs untuk mengganti logam di bagian-bagian di mana cetakan injeksi tidak dapat memberikan kinerja yang cukup. “Di LCC kami juga telah meneliti cara memperkenalkan serat tak berujung ke cetakan injeksi, tetapi cukup sulit untuk membuat posisi yang tepat dari serat tak berujung dalam proses injeksi.” Sebaliknya, teknologi di 9T Labs menawarkan apa yang tampaknya merupakan metode manufaktur yang mudah diterapkan untuk suku cadang berperforma tinggi.

Arris Composites memiliki pendekatan yang berbeda tetapi mencapai tujuan yang agak mirip, meskipun bertujuan untuk volume bagian urutan besarnya lebih tinggi. “Kami tidak hanya memungkinkan produksi suku cadang serat kontinu dengan volume tinggi tetapi juga menambahkan multifungsi yang membuka konsolidasi suku cadang dinamis,” kata Riley Reese, salah satu pendiri dan CTO Arris Composites. "Misalnya, kami mengubah rakitan 17 komponen menjadi satu bagian sekaligus meningkatkan kekuatan dan menambahkan properti seperti transparansi radio. Kami bersaing dalam biaya dengan cetakan kompresi — misalnya, SMC [senyawa cetakan lembaran] — tetapi dengan kinerja serat kontinu."

ACM Langsung vs. tidak langsung

Kembali ke definisi LCC tentang ACM, komponen kunci ketiga mengakui perdebatan antara manufaktur dengan dan tanpa alat cetakan. “Langsung pendekatan di mana bentuk akhir berasal dari cetakan — saya tidak pernah punya alat, ”kata Wettemann. “Keuntungannya adalah sepenuhnya bebas dari pembuatan alat. Selama kita memiliki cetakan, maka kita berbicara tentang tidak langsung proses, atau kita berbicara tentang manufaktur komposit yang lebih konvensional, yang kemudian dibantu oleh teknologi AM.”

Wettemann mencatat bahwa pendekatan hibrida semacam itu membantu mengatasi faktor-faktor seperti konsolidasi dan perkakas yang meningkatkan biaya dan waktu pembuatan komposit tradisional. “Kami melihat perkembangan oleh Pusat Manufaktur dan Desain Digital di Universitas Teknologi Singapura dan oleh Mikrosam [Prilep, Makedonia] dari 2015 hingga 2017 di mana robot otomatis dikembangkan untuk menghasilkan komponen komposit canggih dalam proses jenis AFP tetapi tanpa perkakas,” dia menjelaskan. “Jadi, ini sedang menuju ACM di mana kedua pendekatan berhasil dalam manufaktur digital di ruang bebas tanpa alat, tetapi pengembangan lebih lanjut masih diperlukan. Mengurangi kebutuhan akan perkakas adalah kuncinya karena itu juga memberi kami kemungkinan baru untuk pembuatan komponen komposit dan jenis komponen yang dapat dibuat.” Misalnya, jalur beban yang sangat organik yang dihasilkan oleh optimasi topologi dan perangkat lunak desain generatif memang mengejar efisiensi struktur biologis seperti tulang dan pohon, tetapi sangat sulit untuk diproduksi dengan serat kontinu.

Perkembangan masa depan di LCC

“Dalam manufaktur komponen langsung, kami melihat hal yang sama yang Anda tunjukkan di lanskap Anda, bahwa garis-garisnya kabur dan kami beralih ke pendekatan manufaktur yang jauh lebih hibrid,” kata peneliti LCC Patrick Consul (lihat “Pencetakan 3D CFRP cetakan untuk RTM flaperon, exoskeletons dan banyak lagi"). Awal tahun ini, timnya menyelesaikan uji coba pertama dari pendekatan hibrida yang menggabungkan ekstrusi material dan deposisi energi terarah [DED] menggunakan mesin prototipe berbasis laser untuk mencetak pada laminasi pra-konsolidasi dan cetakan 3D yang sangat besar tanpa ruang berpemanas. “Kami juga sedang berupaya menggabungkan ACM dengan penggilingan dan AFP, yang sangat cocok karena semuanya bergantung pada jalur alat yang rumit,” katanya. “Transisi di antara mereka menjadi agak sederhana dan Anda tidak perlu banyak pelatihan tambahan.” Dengan demikian, rantai proses dipersingkat, didigitalkan, dan disederhanakan.

LCC juga mendorong pendekatan hibrida dengan menggabungkan teknologi yang dikembangkan untuk pencetakan RTM dan 3D. “Hasilnya mirip dengan proses curing dengan cepat, tetapi kami ingin beralih dari resin UV-cure karena harganya sedikit terlalu mahal jika Anda ingin membuat bagian yang lebih besar,” jelas Zaremba. “Sebaliknya, kami menggunakan teknik pencampuran ultrasonik baru yang kami kembangkan untuk RTM dan sekarang mengadaptasinya untuk digunakan dalam ekstruder tipikal dengan epoksi cepat sembuh yang murah yang dikembangkan untuk industri otomotif.”

Matschinski menjelaskan teknologi ini lebih lanjut:“Kami menggunakan getaran ultrasonik untuk mencampur dan menyembuhkan resin epoksi hampir seketika saat kami menyimpan serat yang diresapi selama pencetakan.” Apa perbedaannya dengan ultrasonik yang digunakan oleh Institut Struktur Komposit dan Sistem Adaptif DLR di Braunschweig, Jerman (lihat “Mengurangi biaya bahan cetak 3D serat berkelanjutan”)? Matschinski menjelaskan, “DLR menggunakan getaran ultrasonik untuk meningkatkan infiltrasi matriks termoplastik ke dalam serat yang tersebar untuk membuat filamen printer 3D yang diperkuat serat terus menerus, yang kemudian dicetak menggunakan ekstrusi material konvensional. Kami menggunakan ultrasonik untuk mengeraskan filamen termoset yang diperkuat serat terus menerus.”

“Organisasi seperti Arris Composites, 9T Labs dan tim kami di sini di LCC, misalnya, menarik karena mereka memiliki akar dan karyawan baik dari dunia komposit maupun dari dunia AM,” kata Wettemann. “Mereka bersatu untuk menciptakan teknologi baru yang dapat membantu sekarang untuk menjauhkan kita dari ekonomi masa depan yang berpotensi terbatas pada sumber daya dan pertumbuhan, berjuang dengan krisis iklim. Mereka menyediakan jalan menuju solusi yang dibutuhkan.”