Evolusi Pemeliharaan Industri

Beberapa faktor—dari otomatisasi dan big data hingga kekurangan staf dan perubahan budaya—akan membantu memandu evolusi pemeliharaan industri.

Ini bersama dengan kecerdasan buatan, teknologi sensor, dan batasan anggaran akan menjadi standar di pabrik, mendorong praktik reaktif kuno ke pinggir jalan. Tetapi bagaimana dan mengapa praktik pemeliharaan peralatan berkembang dari reaktif menjadi proaktif? Dan perubahan serta tren apa yang dapat kami lihat di masa mendatang dalam pemeliharaan?

Apa itu Pemeliharaan Industri?

Perawatan industri adalah layanan yang dilakukan oleh teknisi atau mekanik untuk mengelola mesin dan peralatan untuk meningkatkan waktu kerja guna memenuhi tujuan bisnis. Ini digunakan di berbagai industri dan dapat melibatkan pemecahan masalah, perbaikan, dan penggantian peralatan untuk meningkatkan kinerja aset.

Sejarah Pemeliharaan Industri

Banyak yang telah terjadi dalam praktik manufaktur dan pemeliharaan sejak revolusi industri, tetapi evolusi pemeliharaan yang paling dramatis telah terjadi dalam lima puluh tahun terakhir. Perubahan ini mempengaruhi bagaimana pabrik industri dipertahankan. Sebelum Perang Dunia Kedua, mesin umumnya besar, kasar dan berjalan relatif lambat, dengan sistem kontrol dasar dan instrumentasi. Pada titik ini dalam sejarah pemeliharaan, tuntutan produksi tidak separah sekarang ini, sehingga waktu henti tidak menjadi masalah yang kritis. Ketika downtime benar-benar terjadi, hal itu ditangani—tetapi secara umum, mesin-mesin ini dapat diandalkan. Di beberapa pabrik yang lebih tua, mesin yang diproduksi pada periode itu masih sebagus saat dibuat.

Setelah perang, tahap berikutnya dari sejarah pemeliharaan peralatan dimulai:pembangunan kembali industri. Pasar yang jauh lebih kompetitif berkembang, memaksa produsen untuk meningkatkan produksi. Pekerjaan mesin yang berlebihan menyebabkan peningkatan waktu henti dan kenaikan biaya untuk memperbaiki mesin. Peningkatan produksi ini menuntut praktik pemeliharaan yang lebih baik, yang mengarah pada langkah penting dalam evolusi standar industri manufaktur:pengembangan pemeliharaan preventif.

Sejak 1980-an, pabrik dan sistem menjadi lebih kompleks. Tuntutan pasar yang kompetitif dan intoleransi waktu henti telah meningkat, sementara biaya pemeliharaan meningkat. Seiring dengan tuntutan akan keandalan yang lebih besar, kesadaran baru akan proses kegagalan, teknik manajemen yang lebih baik, dan teknologi baru memungkinkan pemahaman yang lebih luas tentang kesehatan mesin dan komponen. Pemahaman tentang risiko menjadi penting. Masalah lingkungan dan keselamatan adalah yang terpenting. Konsep baru seperti pemantauan kondisi, produksi tepat waktu, standar kualitas, sistem pakar, dan pemeliharaan yang berpusat pada keandalan juga telah muncul.

Program Pemeliharaan Hari Ini

Setiap tahun, Advanced Technology Services melakukan survei melalui sumber pihak ketiga untuk mengumpulkan data tentang praktik pemeliharaan saat ini di lebih dari 200 fasilitas manufaktur. Di bawah ini kami mencantumkan temuan tahun ini – menghasilkan gambaran tentang seperti apa program pemeliharaan saat ini:

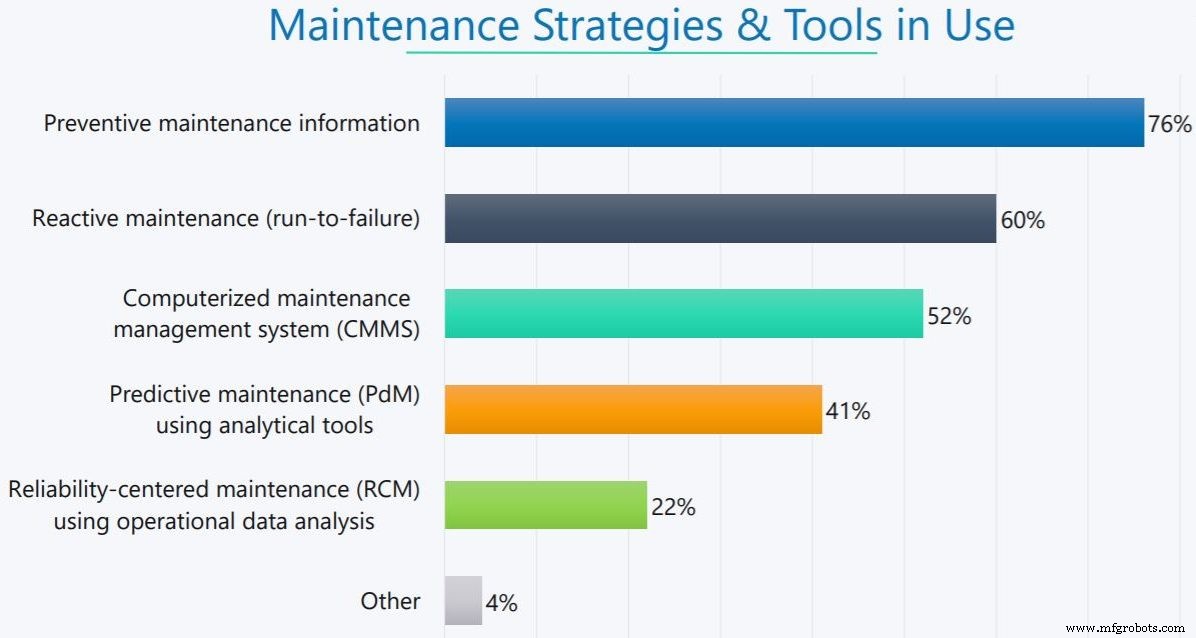

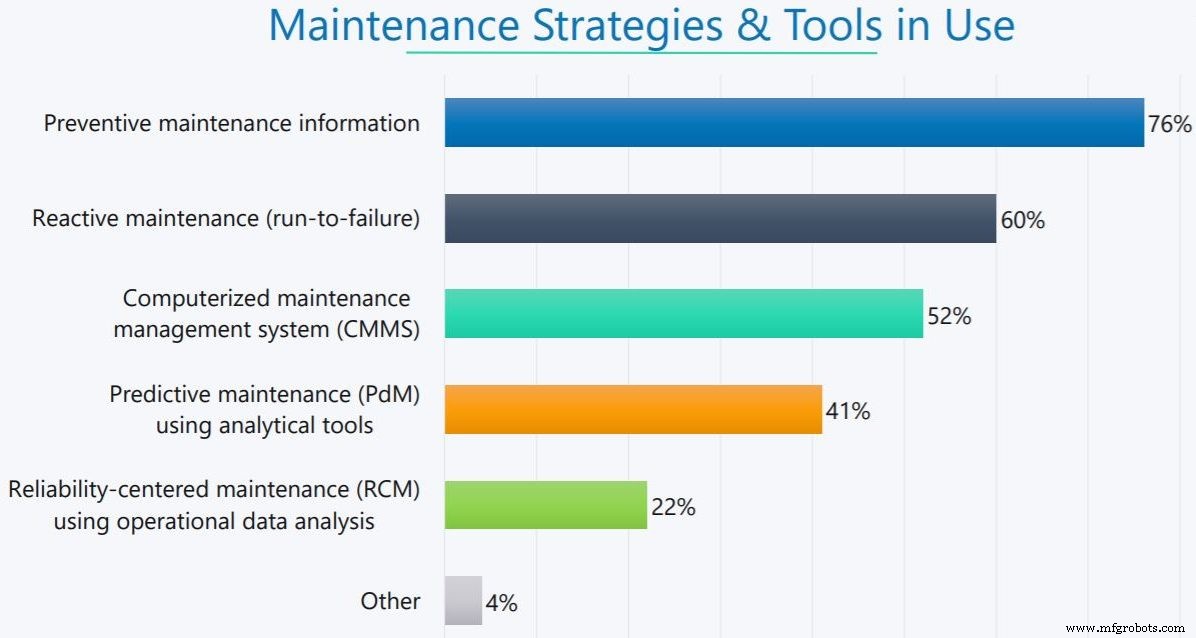

Strategi pemeliharaan: 76% fasilitas manufaktur mengikuti strategi pemeliharaan preventif; 60% menggunakan metode run-to-failure, dan 52% telah menerapkan sistem manajemen pemeliharaan terkomputerisasi (CMMS).

Pemeliharaan terjadwal: 48% fasilitas mengalokasikan hingga 10% dari biaya operasional tahunan untuk proses pemeliharaan; 39% mencurahkan lebih dari 10% anggaran ini untuk pemeliharaan. Fasilitas rata-rata menghabiskan 20 jam setiap minggu untuk pemeliharaan terjadwal.

Perhatian pada sistem: Peralatan produksi, peralatan berputar (motor, transmisi daya, dll.), dan sistem tenaga fluida (udara, hidrolik, dll.) adalah tiga area di mana fasilitas mendedikasikan dukungan perawatan paling banyak. Area lain dari dukungan pemeliharaan yang signifikan adalah sistem distribusi listrik internal dan peralatan penanganan material.

Waktu henti tidak terjadwal: Penyebab utama waktu henti yang tidak terjadwal di dalam fasilitas responden adalah peralatan yang menua (34%), diikuti oleh kegagalan mekanis (20%) dan kesalahan operator (11%). Lebih dari empat dari 10 fasilitas — 46% — berencana untuk mengatasi dan mengurangi waktu henti dengan meningkatkan peralatan mereka dan menyesuaikan strategi pemeliharaannya.

Pelatihan: Tim pemeliharaan sebagian besar dilatih tentang keterampilan dasar mekanik (77%) dan listrik (70%), serta keselamatan (71%). Jenis pelatihan lainnya termasuk pelumasan (51%) dan motor, gearbox, dan bantalan (50%).

Teknologi: Fasilitas teknologi yang paling umum digunakan untuk memantau/mengelola pemeliharaan adalah CMMS (50%), spreadsheet/jadwal internal (47%), dan catatan kertas tentang putaran pemeliharaan (46%).

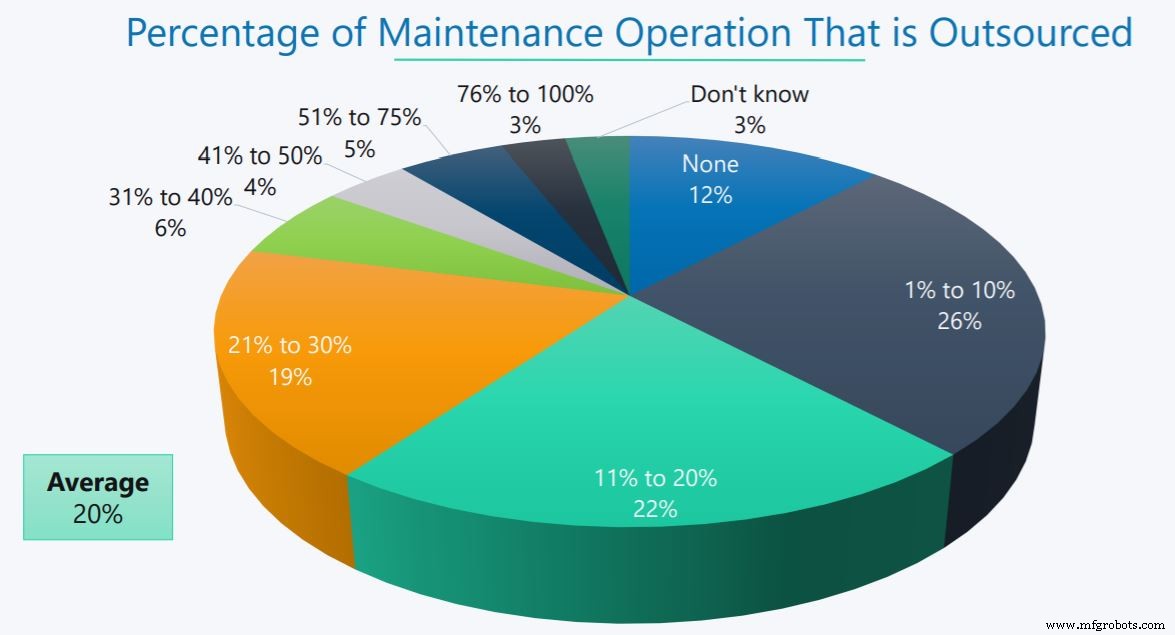

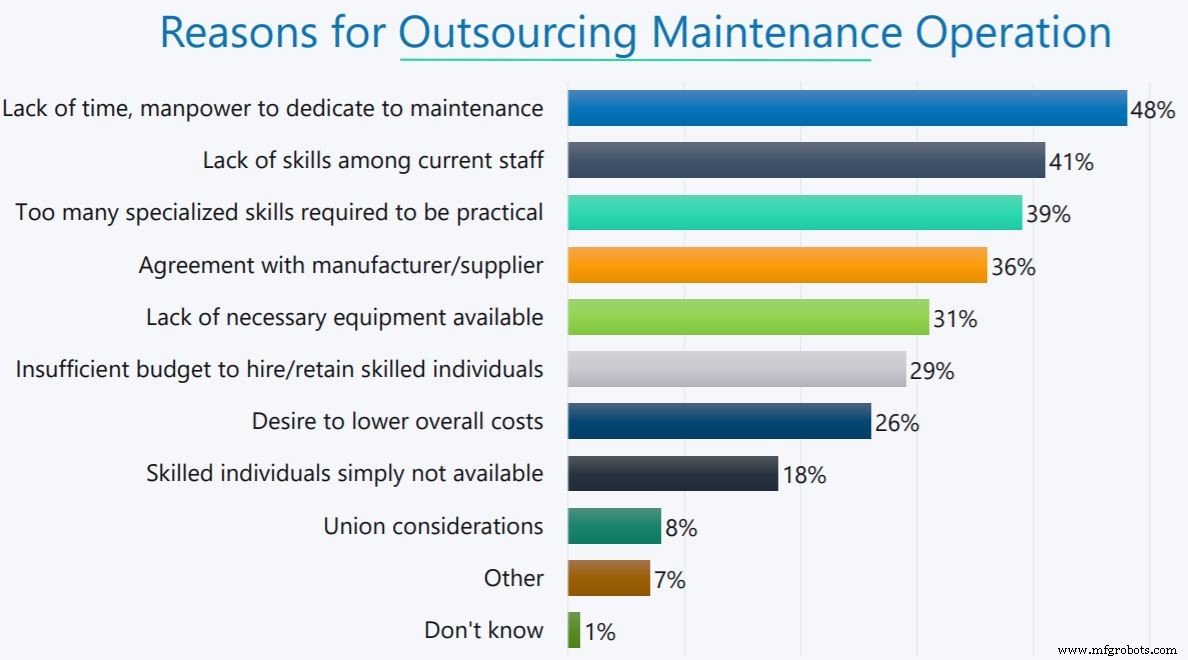

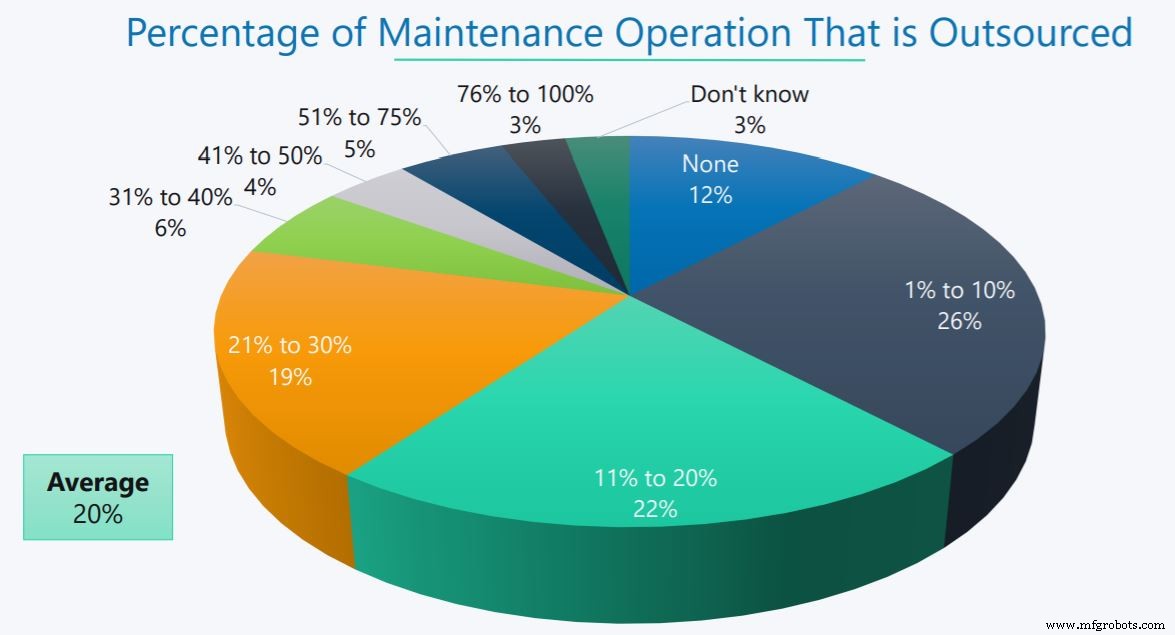

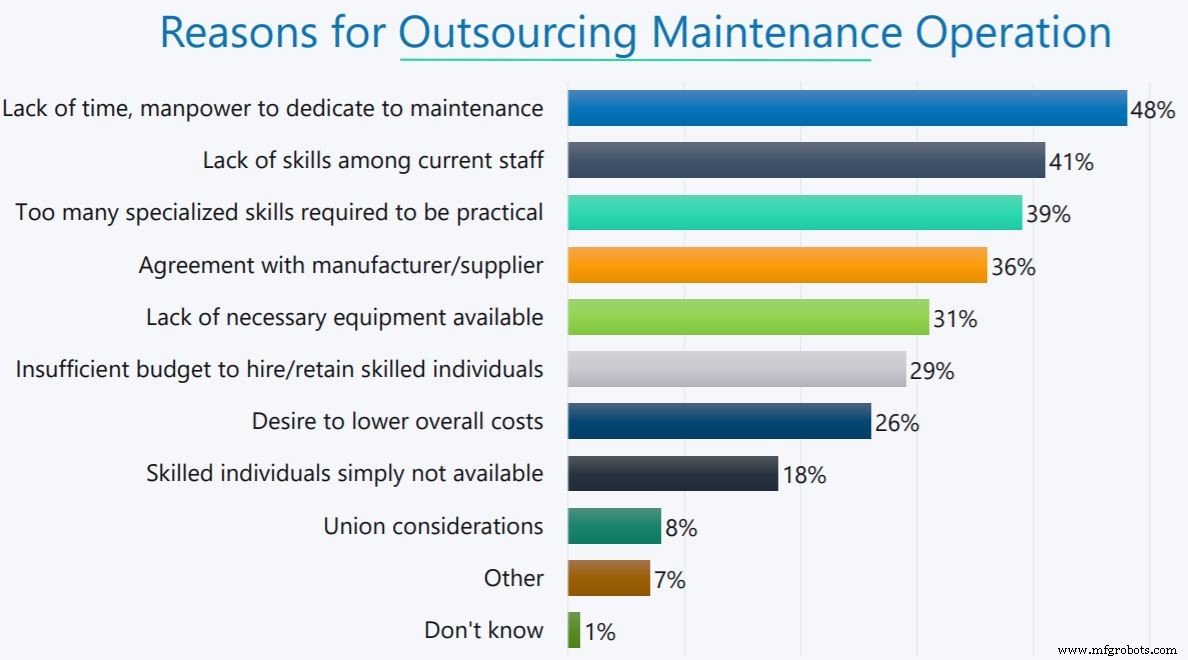

Pengalihdayaan: Fasilitas rata-rata mengalihdayakan 20% dari operasi pemeliharaan industri mereka. Penyebab utamanya adalah kurangnya keterampilan di antara staf saat ini dan kurangnya waktu dan sumber daya untuk pemeliharaan.

Seperti Apa Masa Depan

Implementasi sistem pemeliharaan di masa depan akan melihat integrasi yang lebih besar dari sistem bisnis dan teknis, dengan penggunaan data yang dikumpulkan secara lebih cerdas. Mereka akan melindungi pengguna dari perubahan personel, dengan hilangnya pembelajaran mereka, dan memungkinkan pilihan informasi yang lebih baik bagi pengambil keputusan. Penggunaan sistem dan sensor yang luas seperti itu akan memungkinkan pengumpulan data yang besar, yang pasti akan menyebabkan tantangan dengan pengelolaan data. Ini akan membutuhkan orang yang sangat terlatih untuk menjalankan, memelihara, dan mengelola sistem dan data ini, yang dapat terus menjadi masalah jika kekurangan tenaga teknis yang tersedia. Penangkapan mereka yang memiliki pengetahuan khusus ini dan pelatihan orang baru akan terus menjadi penting untuk eksploitasi pemeliharaan lanjutan.

Sepanjang sejarah pemeliharaan, selalu memiliki definisi yang sama. Ini adalah manajemen, kontrol, dan eksekusi yang akan memastikan bahwa tingkat desain ketersediaan dan kinerja aset tercapai untuk memenuhi tujuan bisnis. Masalah yang mendorong evolusi pemeliharaan adalah bahwa tujuan bisnis bervariasi dari waktu ke waktu. Mereka terus berubah dan akan terus berlanjut hingga masa depan. Hanya dengan memahami masalah mendasar yang mendorong perubahan ini, kita akan lebih cocok untuk berspekulasi tentang masa depan industri pemeliharaan.

Untuk mendownload laporan pemeliharaan industri kondisi 2020, klik di sini.