Kaset termoplastik yang diperkuat dengan serat karbon PAN berbasis tekstil

Tantangan lama dalam industri komposit maju adalah menemukan cara untuk memproduksi serat karbon dengan biaya lebih rendah sehingga semua industri yang ingin menggunakan penguat komposit yang berharga dan efektif ini dapat melakukannya. Biaya serat karbon telah turun secara signifikan berkat kerja keras selama puluhan tahun untuk meningkatkan produktivitas melalui bahan kimia pendahulu, inovasi mesin, penyempurnaan proses, dan banyak lagi.

Salah satu bidang yang sangat menjanjikan adalah penggunaan prekursor alternatif untuk poliakrilonitril (PAN) tingkat kedirgantaraan konvensional. Misalnya, Departemen Energi AS (DOE, Washington, DC, AS) dan Laboratorium Nasional Oak Ridge (ORNL, Oak Ridge, Tenn., AS) telah mengembangkan metode untuk memproduksi serat karbon dari prekursor alternatif mulai dari polimer, hingga lignin. , menjadi batu bara.

Prekursor alternatif

Salah satu yang paling menjanjikan dari prekursor ini, dan yang paling dekat dengan komersialisasi, adalah PAN berbasis tekstil, yang mirip dengan serat yang digunakan untuk memproduksi sweater akrilik. Seperti prekursor alternatif lain yang telah diselidiki ORNL, serat karbon PAN (TCF) berbasis tekstil berbeda dari serat karbon PAN kedirgantaraan khusus dalam beberapa hal.

Salah satu perbedaannya adalah bahwa prekursor PAN berbasis tekstil, karena dimaksudkan untuk digunakan dalam industri tekstil (tirai, pakaian, kain furnitur), dipasok dalam format derek lebar yang secara inheren lebih murah daripada kelas kedirgantaraan khusus. pendahulu PAN. Selama produksi serat karbon, ini memiliki efek meningkatkan throughput dan menurunkan biaya konversi dibandingkan dengan serat PAN konvensional. Ini juga cenderung menghasilkan serat derek yang jauh lebih besar — pada urutan 300K hingga 450K pada jalur di Fasilitas Teknologi Serat Karbon ORNL versus 3K hingga 50K khas serat karbon PAN konvensional. Selain itu, meskipun diperlukan waktu lebih lama untuk memproses prekursor TCF, karena tidak mengandung akselerator reaksi seperti PAN konvensional dan biasanya dijalankan pada suhu yang lebih rendah (fungsi dari kebutuhan untuk menyeimbangkan waktu tinggal dan suhu), fakta bahwa lebih banyak serat dapat diproses pada waktu tertentu dan penggunaan energi yang lebih rendah berdasarkan berat atau volume membantu mengurangi biaya. Faktanya, ORNL memperkirakan bahwa ~60% total penghematan energi untuk konversi serat dan ~50% penghematan biaya dapat dilakukan.

Hal ini pada gilirannya memberikan kesempatan untuk memproduksi serat yang lebih murah dalam jumlah yang luar biasa besar, dan menggunakannya untuk membuat produk dengan jejak karbon yang lebih kecil. Dalam industri seperti otomotif/transportasi darat, elektronik konsumen, barang olahraga, bangunan/konstruksi, dan energi angin, TCF merupakan penguatan yang menarik karena aplikasi cenderung didorong oleh kekakuan, dibandingkan dengan aplikasi yang digerakkan oleh kekuatan di ruang angkasa. Khususnya, industri non-kedirgantaraan berpotensi mengonsumsi banyak serat.

Namun, TCF masih merupakan produk yang berbeda dari serat karbon PAN konvensional, sehingga diperlukan pekerjaan tidak hanya untuk mengkarakterisasi serat ini dengan lebih baik, tetapi juga untuk menemukan cara untuk mengubah dan menggunakannya. Karena dapat diproses dalam pita penarik ultrawide, prekursor ini memerlukan modifikasi peralatan proses sepanjang proses produksi serat. Ini juga mengubah modifikasi permukaan dan pengemasan pasca-produksi, dan tentu saja akan memengaruhi proses konversi mulai dari pembuatan tape dan kain hingga prepreg dan preform.

Menyadari semua cara TCF dapat memecahkan masalah biaya/ketersediaan serat karbon di satu sisi, tetapi juga menciptakan masalah baru dalam cara menangani, mengubah, dan mengemas bahan ini di sisi lain, Institute for Advanced Composites Manufacturing Innovation (IACMI, Knoxville , Tenn., US) telah mengerjakan sejumlah proyek penelitian yang didukung anggota selama tiga tahun terakhir untuk mengatasi masalah ini. Satu proyek menarik telah mencari cara untuk mengubah TCF pita derek ultrawide menjadi pita komposit termoplastik.

Mengurangi biaya

Minat pada pita komposit termoplastik telah berkembang di banyak industri, tetapi produk ini cenderung mahal, karena peralatan khusus dan pengetahuan diperlukan untuk berhasil menghamili serat apa pun dengan resin termoplastik pra-polimerisasi, berat molekul tinggi, dan viskositas tinggi dibandingkan rekan termoset mereka yang tidak bereaksi dan berviskositas rendah. Terlalu mudah untuk memproduksi kaset dengan banyak rongga dan serat basah yang buruk, diakhiri dengan bagian akhir yang tidak hanya terlihat buruk, tetapi juga berisiko mengalami kegagalan prematur.

Dr. Uday Vaidya, profesor dan ketua gubernur untuk Advanced Composites Manufacturing, University of Tennessee-Knoxville (UTK, Knoxville, Tenn., AS) dan chief technology officer (CTO) IACMI, telah berkolaborasi dalam program komposit termoplastik sejak awal 2000-an dengan George Husman, presiden Husman Consulting Inc. (Cape Coral, Fla., AS) dan pensiunan direktur dan CTO Zoltek Co. Inc. (St. Louis, Mo., AS). Banyaknya interaksi mereka mengarah pada gagasan impregnasi inline serat karbon derek berat konvensional (24K hingga 50K) untuk menghasilkan pita komposit termoplastik di bagian belakang jalur produksi serat. Memproduksi kaset segera setelah produksi serat akan menghilangkan langkah proses antara yang terpisah dan semua pengiriman dan penanganan yang diperlukan. Diharapkan ini akan membantu mengurangi biaya kaset dan suku cadang yang dibuat dari kaset tersebut.

Untuk mencapai konsep ini diperlukan pengembangan baik proses maupun peralatan untuk membuat pita termoplastik yang diperkuat serat karbon dalam berbagai ukuran derek. Vaidya dan Husman mengajukan paten sementara bersama dengan University of Tennessee Research Foundation (UTRF, Knoxville, Tenn., A.S.) pada tahun 2018 yang mencakup proses produksi inline pita termoplastik yang diperkuat dengan serat karbon derek hingga 50K. Tahun berikutnya, Vaidya dan tim UTK-nya memperluas pekerjaan ini untuk memasukkan impregnasi termoplastik TCF pita lebar ultra (derek 300K hingga 450K) dengan pengarsipan kedua.

TCF TP Tape

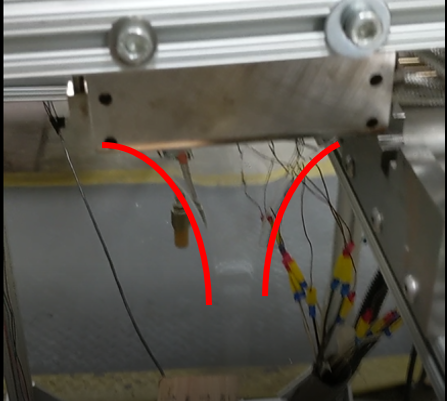

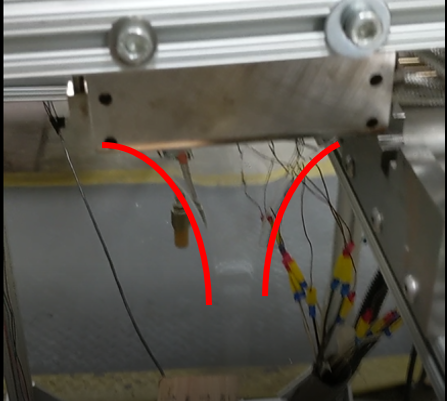

Seperti yang diharapkan, tidak ada kekurangan tantangan teknis untuk diatasi di sepanjang jalan. Pengumpanan dan penanganan serat memerlukan modifikasi peralatan yang signifikan, karena TCF cenderung lebih lebar dan melibatkan lebih banyak filamen daripada serat karbon konvensional. Itu juga rentan terhadap perilaku catenary selama langkah impregnasi serat produksi tape. Itu berarti gelombang sinusoidal terbentuk saat penarik dimasukkan ke dalam cetakan impregnasi, menyebabkan penarik terbelah secara tidak merata dan memasuki cetakan di bawah tegangan yang berbeda, yang mengarah ke pita yang memutar, merusak bentuk, dan menghasilkan pembasahan serat yang buruk.

“Menemukan cara untuk menjaga keseimbangan antara ketegangan serat dan fleksibilitas terbukti sangat menantang dan membutuhkan banyak usaha,” jelas Vaidya. “Tim kami memahami betapa pentingnya menjaga integritas derek untuk menyebarkan filamen dan mencapai tingkat kebasahan yang tinggi, yang tentu saja sangat penting untuk menghasilkan kaset berkualitas.”

Lalu ada masalah ukuran. Tali penarik TCF berukuran sangat besar untuk membantu serat bergerak dengan mulus dari creel ke cetakan impregnasi di tempat yang dibasahi dengan resin untuk menghasilkan pita. Namun, begitu mati, penelitian sebelumnya telah menunjukkan bahwa untuk mencapai pembasahan yang baik dengan termoplastik dengan viskositas tinggi, adanya ukuran sebenarnya menghambat impregnasi, sehingga sangat diinginkan untuk menghilangkan ukuran. Percobaan dan kesalahan akhirnya membuat tim mengembangkan teknik untuk membakar ukuran tepat sebelum penarik memasuki cetakan impregnasi.

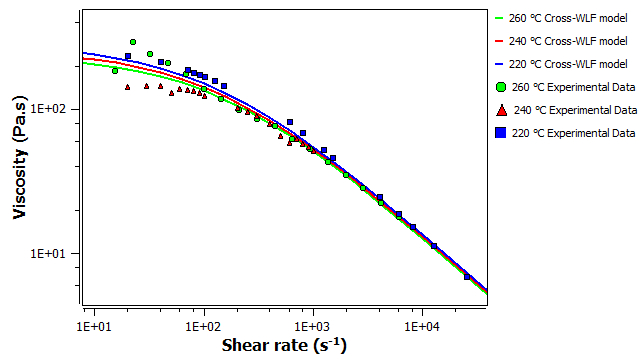

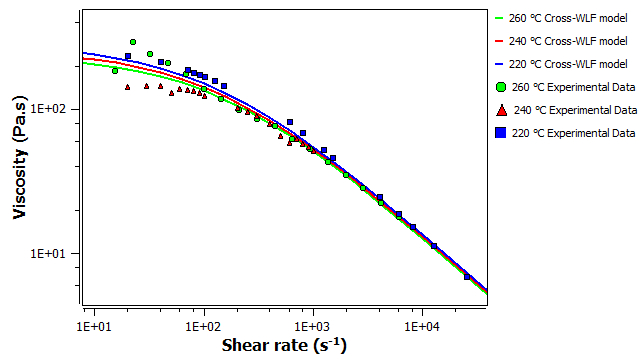

Untuk memprediksi secara akurat reologi resin dan umpan polimer melalui cetakan impregnasi dan membuat pita yang baik, diperlukan simulasi dan validasi baru. Tim berfokus pada produksi kaset TCF dengan polipropilen (PP) serta poliamida 6 (PA6) — dua termoplastik yang banyak digunakan di otomotif karena ketangguhan dan harganya yang terjangkau. Tim menggunakan perangkat lunak desain cetakan ekstrusi PolyXtrue dari Plastic Flow LLC (Hancock, Mich., AS), yang didasarkan pada model Williams-Landel-Ferry (WLF) dan memberikan korelasi yang sangat baik dengan hasil reologi terukur dan laju geser.

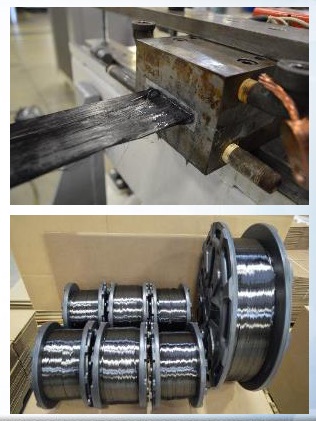

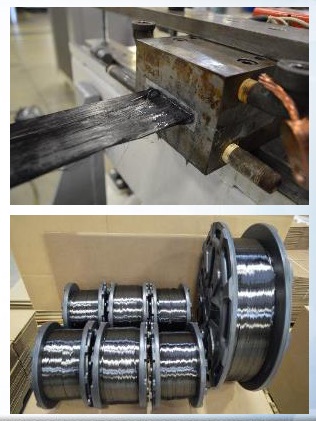

Desain die sendiri merupakan area penelitian penting lainnya, terutama ketika tim berpindah dari derek standar 12K ke 50K, dan kemudian ke derek TCF ultra-wideband. Pada tahap itu, die harus sepenuhnya didesain ulang dan proses dua tahap diadaptasi. Selama tahap pertama, serat diresapi; selama tahap kedua, sudut putus yang dioptimalkan untuk pin penegang/impregnasi — yang mengontrol tegangan saat serat karbon ditarik, fraksi berat serat (FWF), serta kontrol kualitas — ditetapkan untuk mencapai sifat yang diinginkan dalam kaset yang sudah selesai. Saat ini, tim telah memproduksi 30-50% kaset FWF baik PP dan PA6, bahkan dengan derek yang lebih berat.

Untuk mendinginkan kaset dengan cepat setelah keluar dari cetakan, sistem pendingin udara pasca-impregnasi dikembangkan. Tim bahkan harus mencari metode untuk mengambil kaset yang sudah jadi ke dalam creel/spool, karena lebarnya produk dan tantangan penggunaan hilir dari kaset tersebut.

Vaidya mengatakan tim saat ini fokus pada integrasi elektronik, yang mencakup membangun antarmuka pengguna grafis formal dan mengembangkan sistem berbasis pengontrol logika yang dapat diprogram (PLC). Pada akhirnya, tujuan tim adalah mengembangkan modul produksi pita termoplastik yang dapat ditambahkan ke bagian belakang jalur produksi serat karbon TCF atau konvensional untuk memfasilitasi produksi pita termoplastik sekunder/menengah.

“Tim kami telah menghadapi banyak tantangan teknis, tetapi kami juga memiliki beberapa pencapaian,” jelas Vaidya. “Menangani pita penarik yang begitu lebar dan berhasil — dan dengan cepat — menghamili serat untuk mencapai pita termoplastik berkualitas tanpa rongga itu sulit. Namun, tim kami telah menjelajahi sejumlah parameter proses, termasuk beberapa iterasi desain die; simulasi aliran polimer melalui cetakan; dan berbagai aspek pengumpanan serat, pengencangan dan pemanasan awal. Kami tidak hanya membuktikan beberapa klaim dalam paten kami, tetapi kami juga telah mencapai kecepatan garis impregnasi 12 kaki/menit [3,7 meter/menit] sambil memproduksi 30% polipropilen FWF dan kaset PA6.”

Langkah selanjutnya

Vaidya mengatakan perlindungan kekayaan intelektual seputar teknologi pita ini telah diajukan ke UT Research Foundation — satu dengan serat 24K dan 50K tradisional dan satu dengan serat derek lebar. Komersialisasi, katanya, akan fokus pada impregnasi inline dalam garis serat karbon. “Ini akan sangat mengurangi pasca-pemrosesan dan mudah beradaptasi, sehingga menurunkan biaya keseluruhan perantara lebih jauh,” katanya.

Bagaimana kaset-kaset ini dapat diterapkan? Vaidya mengatakan pilihannya banyak:“Misalnya, bahan dapat dipotong menjadi bentuk serat panjang, digunakan dalam bahan baku pultrusion, lilitan filamen tangki besar, overmolding (mirip dengan organosheet) dalam pencetakan kompresi, stok lembaran dalam proses hibrida — misalnya , dengan LFT [termoplastik serat panjang], SMC [senyawa cetakan lembaran] dan bahan sinergis lainnya.” Ini membuka berbagai jenis produk yang akan mendapat manfaat dari peningkatan kekakuan, ketangguhan berdampak tinggi, dan peningkatan kemampuan proses seperti bentuk, penarikan dan pembengkokan, daur ulang, dan kimia yang dapat dibalik.

Aplikasi, katanya, meliputi otomotif, truk, bilah angin, infrastruktur (jembatan), konstruksi, barang olahraga, produk kelautan dan lepas pantai. “Intermediate termoplastik serat karbon derek lebar sekarang dapat menawarkan jalan untuk mempertimbangkan serat karbon yang sebelumnya terlalu mahal,” Vaidya menyimpulkan.