Serat Karbon

Latar Belakang

Serat karbon adalah untaian bahan yang panjang dan tipis dengan diameter sekitar 0,0002-0,0004 inci (0,005-0,010 mm) dan sebagian besar terdiri dari atom karbon. Atom karbon terikat bersama dalam kristal mikroskopis yang kurang lebih sejajar sejajar dengan sumbu panjang serat. Penjajaran kristal membuat serat sangat kuat untuk ukurannya. Beberapa ribu serat karbon dipilin bersama untuk membentuk benang, yang dapat digunakan sendiri atau ditenun menjadi kain. Benang atau kain digabungkan dengan epoksi dan dililit atau dibentuk menjadi berbagai bahan komposit. Bahan komposit yang diperkuat serat karbon digunakan untuk membuat bagian pesawat dan pesawat ruang angkasa, badan mobil balap, poros klub golf, rangka sepeda, pancing, pegas mobil, tiang perahu layar, dan banyak komponen lain yang membutuhkan bobot ringan dan kekuatan tinggi.

Serat karbon dikembangkan pada 1950-an sebagai penguat untuk komponen plastik cetakan suhu tinggi pada rudal. Serat pertama dibuat dengan memanaskan untaian rayon sampai menjadi karbon. Proses ini terbukti tidak efisien, karena serat yang dihasilkan hanya mengandung sekitar 20% karbon dan memiliki sifat kekuatan dan kekakuan yang rendah. Pada awal 1960-an, sebuah proses dikembangkan menggunakan poliakrilonitril sebagai bahan baku. Ini menghasilkan serat karbon yang mengandung sekitar 55% karbon dan memiliki sifat yang jauh lebih baik. Proses konversi poliakrilonitril dengan cepat menjadi metode utama untuk memproduksi serat karbon.

Selama tahun 1970-an, pekerjaan eksperimental untuk menemukan bahan baku alternatif mengarah pada pengenalan serat karbon yang terbuat dari minyak bumi yang berasal dari pemrosesan minyak. Serat ini mengandung sekitar 85% karbon dan memiliki kekuatan lentur yang sangat baik. Sayangnya, mereka hanya memiliki kekuatan kompresi yang terbatas dan tidak diterima secara luas.

Saat ini, serat karbon merupakan bagian penting dari banyak produk, dan aplikasi baru sedang dikembangkan setiap tahun. Amerika Serikat, Jepang, dan Eropa Barat adalah produsen serat karbon terkemuka.

Klasifikasi Serat Karbon

Serat karbon diklasifikasikan berdasarkan modulus tarik serat. Modulus tarik adalah ukuran seberapa besar gaya tarik yang dapat diberikan oleh serat berdiameter tertentu tanpa putus. Satuan pengukuran dalam bahasa Inggris adalah pon gaya per inci persegi luas penampang, atau psi. Serat karbon yang diklasifikasikan sebagai "modulus rendah" memiliki modulus tarik di bawah 34,8 juta psi (240 juta kPa). Klasifikasi lain, dalam urutan modulus tarik, termasuk "modulus standar", "modulus menengah", "modulus tinggi", dan "modulus ultra-tinggi". Serat karbon modulus ultratinggi memiliki modulus tarik 72,5-145,0 juta psi (500 juta-1,0 miliar kPa). Sebagai perbandingan, baja memiliki modulus tarik sekitar 29 juta psi (200 juta kPa). Dengan demikian, serat karbon terkuat adalah sekitar lima kali lebih kuat dari baja.

Istilah serat grafit mengacu pada serat modulus ultra tinggi tertentu yang terbuat dari minyak bumi. Serat-serat ini memiliki struktur internal yang mendekati keselarasan kristal tiga dimensi yang merupakan karakteristik dari bentuk karbon murni yang dikenal sebagai grafit.

Plastik ditenggelamkan ke dalam untaian panjang atau serat dan kemudian dipanaskan hingga suhu yang sangat tinggi tanpa membiarkannya bersentuhan dengan oksigen. Tanpa oksigen, serat tidak dapat terbakar. Sebaliknya, suhu tinggi menyebabkan atom-atom dalam serat bergetar hebat sampai sebagian besar atom non-karbon dikeluarkan.

Plastik ditenggelamkan ke dalam untaian panjang atau serat dan kemudian dipanaskan hingga suhu yang sangat tinggi tanpa membiarkannya bersentuhan dengan oksigen. Tanpa oksigen, serat tidak dapat terbakar. Sebaliknya, suhu tinggi menyebabkan atom-atom dalam serat bergetar hebat sampai sebagian besar atom non-karbon dikeluarkan.

Bahan Baku

Bahan baku yang digunakan untuk membuat serat karbon disebut prekursor. Sekitar 90% dari serat karbon yang dihasilkan terbuat dari poliakrilonitril. 10% sisanya terbuat dari rayon atau minyak bumi. Semua bahan ini adalah polimer organik, yang dicirikan oleh rangkaian panjang molekul yang diikat oleh atom karbon. Komposisi yang tepat dari setiap prekursor bervariasi dari satu perusahaan ke perusahaan lain dan umumnya dianggap sebagai rahasia dagang.

Selama proses pembuatan, berbagai gas dan cairan digunakan. Beberapa bahan ini dirancang untuk bereaksi dengan serat untuk mencapai efek tertentu. Bahan lain dirancang untuk tidak bereaksi atau mencegah reaksi tertentu dengan serat. Seperti prekursor, komposisi yang tepat dari banyak bahan proses ini dianggap rahasia dagang.

Manufaktur

Proses

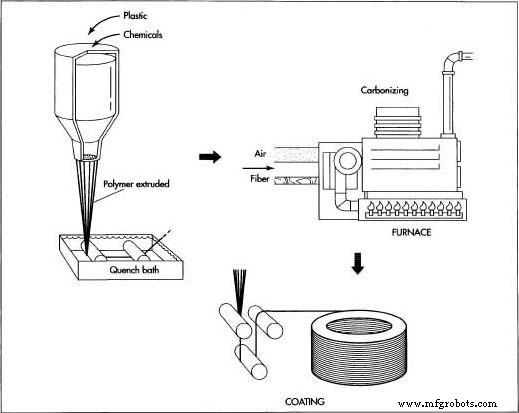

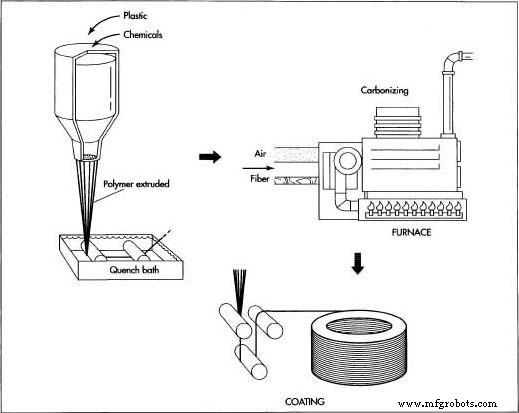

Proses pembuatan serat karbon sebagian kimiawi dan sebagian mekanis. Prekursor ditarik ke dalam untaian panjang atau serat dan kemudian dipanaskan sampai suhu yang sangat tinggi tanpa memungkinkan untuk bersentuhan dengan oksigen. Tanpa oksigen, serat tidak dapat terbakar. Sebaliknya, suhu tinggi menyebabkan atom-atom dalam serat bergetar hebat sampai sebagian besar atom non-karbon dikeluarkan. Proses ini disebut karbonisasi dan meninggalkan serat yang panjang dan rapat  Serat dilapisi untuk melindunginya dari kerusakan selama penggulungan atau penenunan. Serat yang dilapisi dililitkan ke silinder yang disebut kumparan. rantai atom karbon yang saling mengunci dengan hanya beberapa atom non-karbon yang tersisa.

Serat dilapisi untuk melindunginya dari kerusakan selama penggulungan atau penenunan. Serat yang dilapisi dililitkan ke silinder yang disebut kumparan. rantai atom karbon yang saling mengunci dengan hanya beberapa atom non-karbon yang tersisa.

Berikut adalah urutan khas operasi yang digunakan untuk membentuk serat karbon dari poliakrilonitril.

Berputar

- 1 Serbuk plastik akrilonitril dicampur dengan plastik lain, seperti metil akrilat atau metil metakrilat, dan direaksikan dengan katalis dalam suspensi konvensional atau proses polimerisasi larutan untuk membentuk plastik poliakrilonitril.

- 2 Plastik kemudian dipintal menjadi serat menggunakan salah satu dari beberapa metode yang berbeda. Dalam beberapa metode, plastik dicampur dengan bahan kimia tertentu dan dipompa melalui pancaran kecil ke dalam bak kimia atau ruang pendinginan di mana plastik menggumpal dan mengeras menjadi serat. Ini mirip dengan proses yang digunakan untuk membentuk serat tekstil poliakrilat. Dalam metode lain, campuran plastik dipanaskan dan dipompa melalui jet kecil ke dalam ruang di mana pelarut menguap, meninggalkan serat padat. Langkah pemintalan penting karena struktur atom internal serat terbentuk selama proses ini.

- 3 Serat kemudian dicuci dan diregangkan sampai diameter serat yang diinginkan. Peregangan membantu menyelaraskan molekul-molekul di dalam serat dan memberikan dasar untuk pembentukan kristal karbon yang terikat erat setelah karbonisasi.

Menstabilkan

- 4 Sebelum serat dikarbonisasi, mereka perlu diubah secara kimia untuk mengubah ikatan atom liniernya menjadi ikatan tangga yang lebih stabil secara termal. Hal ini dicapai dengan memanaskan serat di udara sampai sekitar 390-590 ° F (200-300 ° C) selama 30-120 menit. Hal ini menyebabkan serat mengambil molekul oksigen dari udara dan mengatur ulang pola ikatan atomnya. Reaksi kimia penstabil adalah kompleks dan melibatkan beberapa langkah, beberapa di antaranya terjadi secara bersamaan. Mereka juga menghasilkan panasnya sendiri, yang harus dikontrol untuk menghindari panas berlebih pada serat. Secara komersial, proses stabilisasi menggunakan berbagai peralatan dan teknik. Dalam beberapa proses, serat ditarik melalui serangkaian ruang yang dipanaskan. Di tempat lain, serat melewati rol panas dan melalui lapisan bahan lepas yang ditahan dalam suspensi oleh aliran udara panas. Beberapa proses menggunakan udara panas yang dicampur dengan gas tertentu yang secara kimiawi mempercepat stabilisasi.

Karbonisasi

- 5 Setelah serat distabilkan, mereka dipanaskan hingga suhu sekitar 1.830-5.500 ° F (1.000-3.000 ° C) selama beberapa menit dalam tungku yang diisi dengan campuran gas yang tidak mengandung oksigen. Kurangnya oksigen mencegah serat terbakar pada suhu yang sangat tinggi. Tekanan gas di dalam tungku dijaga lebih tinggi dari tekanan udara luar dan titik-titik di mana serat masuk dan keluar tungku disegel untuk mencegah masuknya oksigen. Saat serat dipanaskan, mereka mulai kehilangan atom non-karbonnya, ditambah beberapa atom karbon, dalam bentuk berbagai gas termasuk uap air, amonia, karbon monoksida, karbon dioksida, hidrogen, nitrogen, dan lain-lain. Sebagai atom non-karbon dikeluarkan, atom karbon yang tersisa membentuk kristal karbon terikat erat yang sejajar kurang lebih sejajar dengan sumbu panjang serat. Dalam beberapa proses, dua tungku yang beroperasi pada dua suhu yang berbeda digunakan untuk mengontrol laju de pemanasan dengan lebih baik selama karbonisasi.

Merawat permukaan

- 6 Setelah karbonisasi, serat memiliki permukaan yang tidak terikat dengan baik dengan epoksi dan bahan lain yang digunakan dalam bahan komposit. Untuk memberikan sifat ikatan yang lebih baik pada serat, permukaannya sedikit teroksidasi. Penambahan atom oksigen ke permukaan memberikan sifat ikatan kimia yang lebih baik dan juga mengetsa dan membuat permukaan menjadi kasar untuk sifat ikatan mekanik yang lebih baik. Oksidasi dapat dicapai dengan merendam serat dalam berbagai gas seperti udara, karbon dioksida, atau ozon; atau dalam berbagai cairan seperti natrium hipoklorit atau asam nitrat. Serat juga dapat dilapisi secara elektrolisis dengan membuat serat terminal positif dalam bak yang diisi dengan berbagai bahan konduktif listrik. Proses perawatan permukaan harus dikontrol dengan hati-hati untuk menghindari pembentukan cacat permukaan kecil, seperti lubang, yang dapat menyebabkan kegagalan serat.

Ukuran

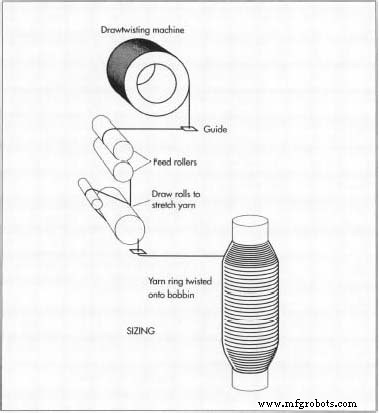

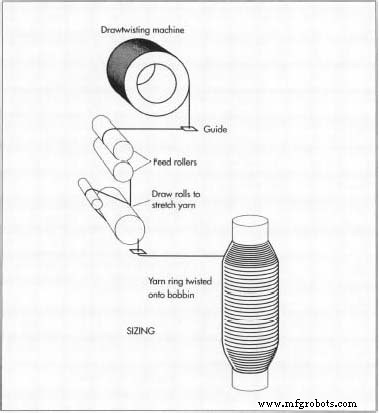

- 7 Setelah perawatan permukaan, serat dilapisi untuk melindunginya dari kerusakan selama penggulungan atau penenunan. Proses ini disebut ukuran. Bahan pelapis dipilih agar kompatibel dengan perekat yang digunakan untuk membentuk bahan komposit. Bahan pelapis yang umum termasuk epoksi, poliester, nilon, uretan, dan lainnya.

- 8 Serat yang dilapisi dililitkan ke silinder yang disebut kumparan. Kumparan dimuat ke dalam mesin pemintal dan serat dipelintir menjadi benang dengan berbagai ukuran.

Kontrol Kualitas

Ukuran serat karbon yang sangat kecil tidak memungkinkan inspeksi visual sebagai metode kontrol kualitas. Sebaliknya, memproduksi serat prekursor yang konsisten dan secara ketat mengontrol proses manufaktur yang digunakan untuk mengubahnya menjadi serat karbon mengontrol kualitas. Variabel proses seperti waktu, suhu, aliran gas, dan komposisi kimia dipantau secara ketat selama setiap tahap produksi.

Serat karbon, serta bahan komposit jadi, juga harus melalui pengujian yang ketat. Tes serat umum termasuk kepadatan, kekuatan, jumlah ukuran, dan lain-lain. Pada tahun 1990, Suppliers of Advanced Composite Materials Association menetapkan standar untuk metode pengujian serat karbon, yang sekarang digunakan di seluruh industri.

Masalah Kesehatan dan Keselamatan

Ada tiga bidang yang menjadi perhatian dalam produksi dan penanganan serat karbon:menghirup debu, iritasi kulit, dan efek serat pada peralatan listrik.

Selama pemrosesan, potongan serat karbon dapat putus dan bersirkulasi di udara dalam bentuk debu halus. Studi kesehatan industri telah menunjukkan bahwa, tidak seperti beberapa serat asbes, serat karbon terlalu besar untuk menjadi bahaya kesehatan saat dihirup. Namun, mereka bisa menjadi iritasi, dan orang-orang yang bekerja di area tersebut harus memakai masker pelindung.

Serat karbon juga dapat menyebabkan iritasi kulit, terutama pada punggung tangan dan pergelangan tangan. Pakaian pelindung atau penggunaan krim pelindung kulit direkomendasikan untuk orang-orang di daerah yang terdapat debu serat karbon. Bahan ukuran yang digunakan untuk melapisi serat sering kali mengandung bahan kimia yang dapat menyebabkan reaksi kulit yang parah, yang juga membutuhkan perlindungan.

Selain kuat, serat karbon juga merupakan penghantar listrik yang baik. Akibatnya, debu serat karbon dapat menyebabkan busur api dan korsleting pada peralatan listrik. Jika peralatan listrik tidak dapat dipindahkan dari area di mana terdapat debu karbon, peralatan tersebut disegel dalam lemari atau penutup lainnya.

Masa Depan

Perkembangan terbaru dalam teknologi serat karbon adalah tabung karbon kecil yang disebut nanotube.

Tabung berongga ini, beberapa berdiameter 0,00004 in (0,001 mm), memiliki sifat mekanik dan listrik yang unik yang mungkin berguna dalam membuat serat kekuatan tinggi baru, tabung uji submikroskopik, atau mungkin bahan semikonduktor baru untuk sirkuit terpadu.

Plastik ditenggelamkan ke dalam untaian panjang atau serat dan kemudian dipanaskan hingga suhu yang sangat tinggi tanpa membiarkannya bersentuhan dengan oksigen. Tanpa oksigen, serat tidak dapat terbakar. Sebaliknya, suhu tinggi menyebabkan atom-atom dalam serat bergetar hebat sampai sebagian besar atom non-karbon dikeluarkan.

Plastik ditenggelamkan ke dalam untaian panjang atau serat dan kemudian dipanaskan hingga suhu yang sangat tinggi tanpa membiarkannya bersentuhan dengan oksigen. Tanpa oksigen, serat tidak dapat terbakar. Sebaliknya, suhu tinggi menyebabkan atom-atom dalam serat bergetar hebat sampai sebagian besar atom non-karbon dikeluarkan.  Serat dilapisi untuk melindunginya dari kerusakan selama penggulungan atau penenunan. Serat yang dilapisi dililitkan ke silinder yang disebut kumparan. rantai atom karbon yang saling mengunci dengan hanya beberapa atom non-karbon yang tersisa.

Serat dilapisi untuk melindunginya dari kerusakan selama penggulungan atau penenunan. Serat yang dilapisi dililitkan ke silinder yang disebut kumparan. rantai atom karbon yang saling mengunci dengan hanya beberapa atom non-karbon yang tersisa.