Tape termoplastik multilayer, AFP, dan infus resin untuk komposit yang lebih demokratis

Novotech (Naples, Italia) dimulai sebagai spin-off dari University of Naples "Federico II" di Italia selatan, yang didirikan oleh profesor Leonardo Lecce pada tahun 1992. "Kami telah mendukung perusahaan penerbangan umum dan menyediakan layanan R&D di seluruh Italia," kata Lecce yang sekarang menjadi CEO Novotech. “Kami telah menyediakan analisis struktural untuk suku cadang pesawat dan juga membantu pengembangan pesawat.”

Terletak dekat dengan pabrik Leonardo yang membuat bagian badan pesawat komposit untuk Boeing 787, Novotech mulai fokus pada komposit pada tahun 2014. Novotech membeli sel penempatan serat otomatis (AFP) dari Coriolis Composites (Queven, Prancis) dan dikembangkan dari autoklaf ( OOA), termasuk pembuatan infus resin dan komposit termoplastik, dengan keahlian khusus dalam konsolidasi in-situ menggunakan AFP.

Novotech telah berpartisipasi dalam berbagai proyek penelitian industri, termasuk:

- MESEMA (Sistem Energi Magnetoelastik untuk Lebih Banyak Pesawat Listrik)

- SARISTU (Struktur Pesawat Cerdas Cerdas)

- ASAM (Simulasi Lanjutan Mekanisme Pesawat)

- LAMITECH (Metode Pengujian Inovatif untuk Pelapisan Otomatis Bahan Komposit Hibrida)

- PROALATECH (Karakterisasi Struktural dan Analisis Solusi Perbaikan dari Empennages CFRP Inovatif)

- WAJAH (Lingkungan Kabin Pesawat Ramah)

- HIJAU UDARA 2 - CLEAN SKY 2 (Pengembangan konsep sayap inovatif dan metodologi untuk pesawat regional generasi berikutnya)

- PERIKSA KAKAK (Investigasi dan integrasi sistem inovatif untuk Inspeksi Non-Destruktif AFP)

- TRINITI - CLEAN SKY 2 (Tangki Nitrogen Tekanan tinggi Termoplastik Multi-Bahan untuk Pesawat)

- NHYTE - H2020 (Aerostruktur Komposit Termoplastik Hibrida Baru yang diproduksi oleh OOA)

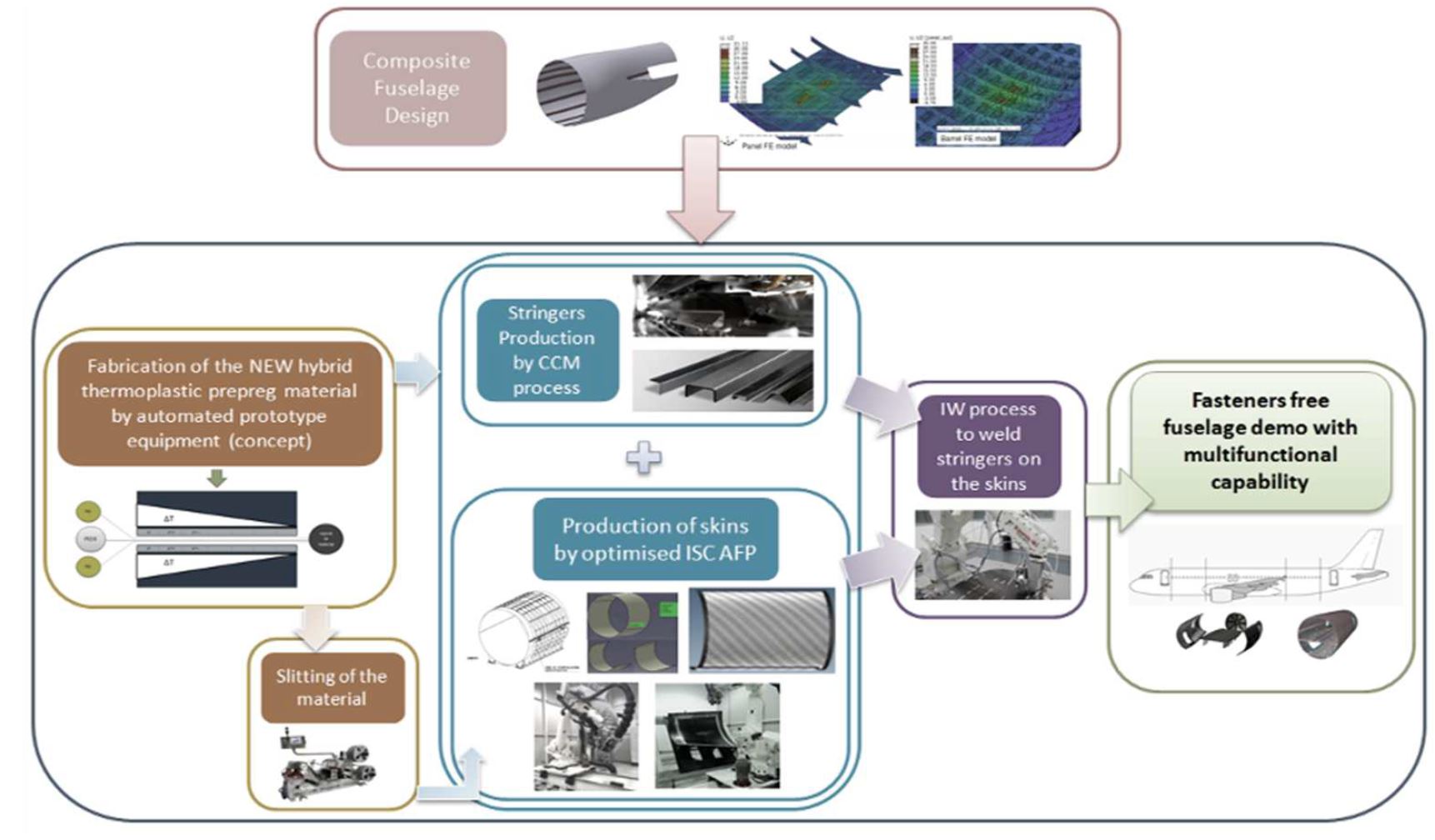

“Kami juga memiliki hubungan khusus dengan Cytec di Inggris, mengembangkan material dan proses komposit baru” kata Lecce. Perhatikan bahwa Cytec diakuisisi oleh Solvay dan lokasi yang dirujuk adalah Solvay Composite Materials di Heanor, Inggris — sebuah situs dengan sejarah panjang inovasi, termasuk proses pembentukan diafragma ganda yang baru-baru ini diuji melalui program RAPM. “Aktivitas terakhir kami adalah mengembangkan proses termoplastik OOA yang menggunakan mesin press inovatif baru yang menggabungkan PEEK (polyetheretherketone) dan PEI (polyetherimide) menjadi material komposit baru.” Material, peralatan, dan proses baru ini kini telah didemonstrasikan dalam stringer pesawat berbahan plastik yang diperkuat serat karbon (CFRP), dibuat menggunakan konsolidasi dan pengelasan in-situ AFP melalui proyek NHYTE.

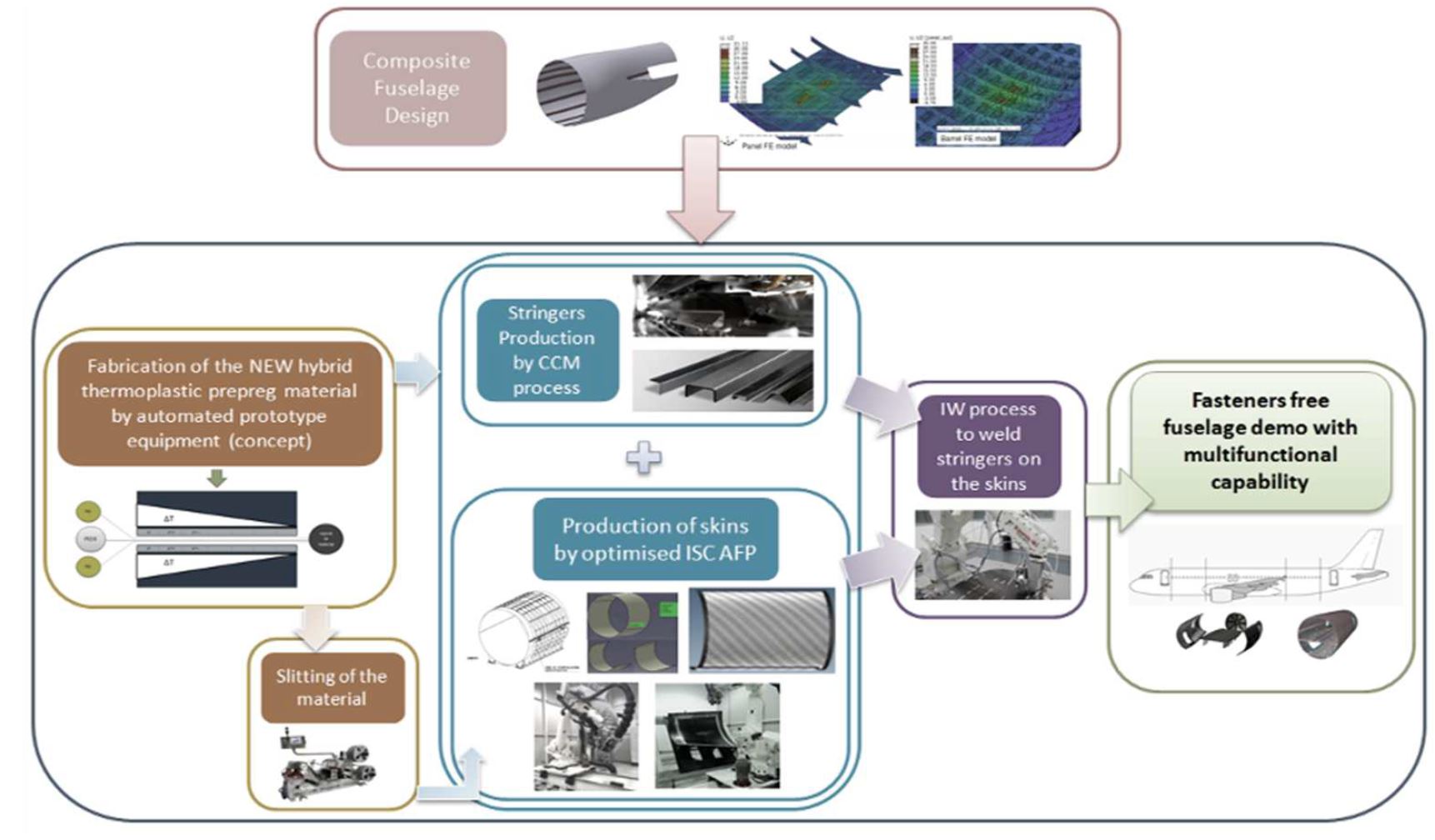

NHYTE

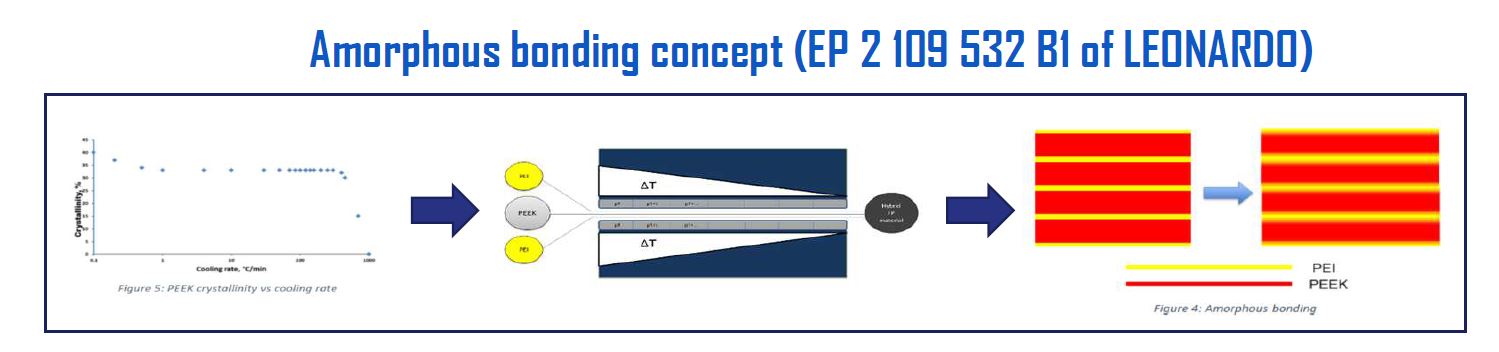

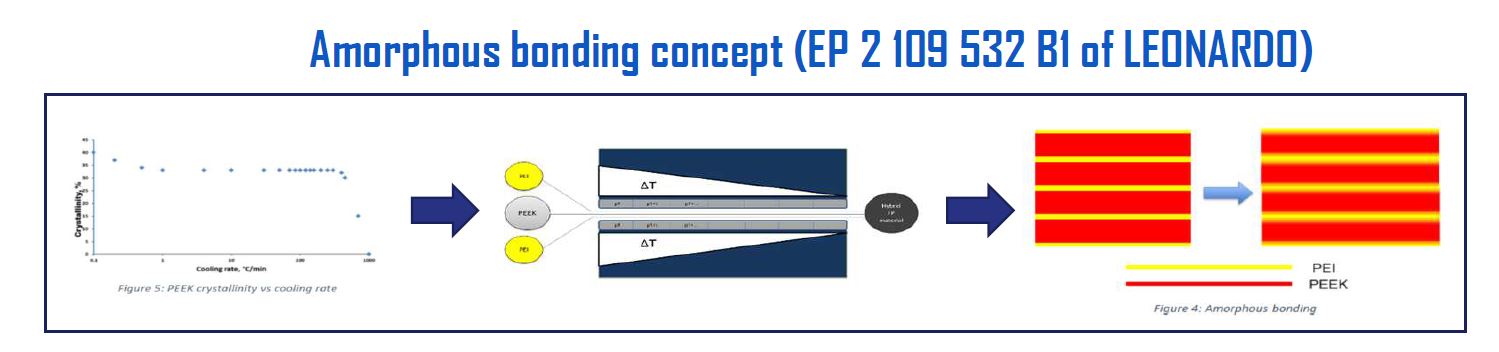

Didanai oleh program European Commission Horizon 2020, NHYTE adalah proyek penelitian yang dilakukan dari Mei 2017 hingga Oktober 2020. “NHYTE adalah tentang menggunakan ikatan amorf untuk memungkinkan suhu yang berkelanjutan dan kondisi proses untuk komposit termoplastik,” jelas Dr. Marco Barile, koordinator proyek NHYTE dan CTO Novotech. Ikatan amorf ini (lihat diagram di bawah) adalah konsep yang dipatenkan oleh mitra NHYTE lainnya, divisi aerostruktur Leonardo (Roma, Italia) yang memiliki beberapa fasilitas produksi di Italia selatan.

Kredit Foto:Proyek NHYTE

“Dengan bahan yang dikembangkan di NHYTE, kami dapat mengatasi keterbatasan bahan saat ini dengan konsolidasi in-situ AFP dari komposit termoplastik (TPC). Alih-alih memproses pada suhu di bawah 400 derajat C untuk polimer PEEK semi-kristal, kita dapat memanaskan tepat di atas suhu transisi kaca 215 derajat (Tg) untuk lapisan PEI amorf. Pencairan dan pendinginan PEI juga lebih cepat, tidak harus dikontrol seperti itu dibandingkan MENGINTIP.” Barile mencatat bahwa konsep ini dapat menggunakan termoplastik amorf lainnya. PEI dipilih karena melekat dengan baik pada PEEK, bahan yang telah terbukti dengan baik di beberapa demonstran aerostruktur AFP.

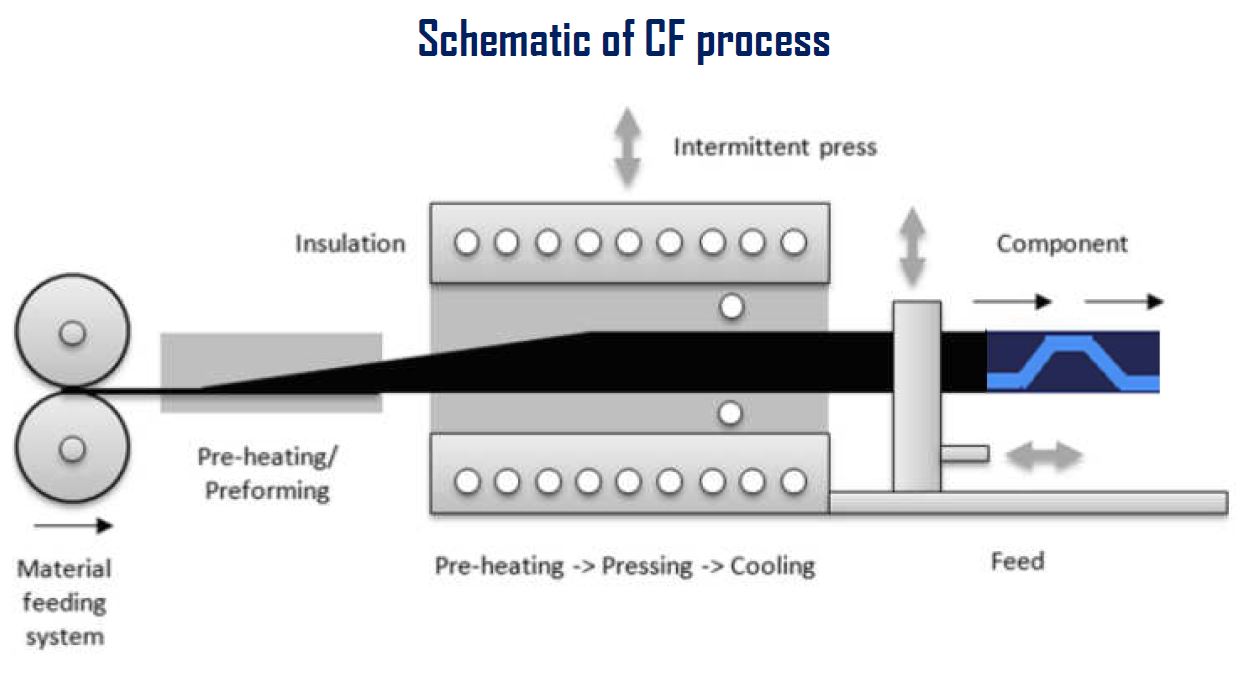

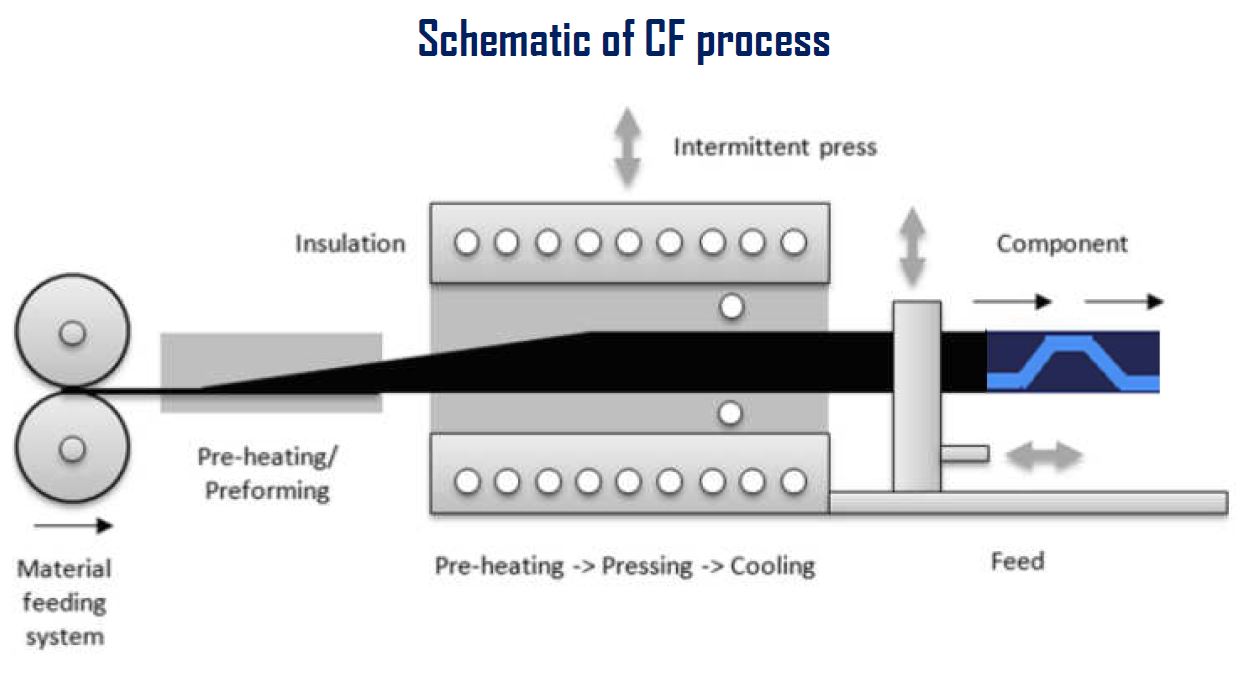

Materi baru yang dikembangkan di NHYTE ini diproduksi dalam pers berkelanjutan yang dirancang oleh NOVOTECH. Orma Macchine (Bergamo, Italia) memasok badan pers dan COMEC Innovative (Chieti, Italia) menyediakan modul penggulungan dan pelepasan. “Pers ini dapat membuat gulungan bahan yang terus menerus yang kemudian kami potong menjadi selotip untuk digunakan dalam mesin AFP,” kata Barile. Tiga bahan berbeda masuk pers dari kiri, seperti yang terlihat pada gambar di atas. “Kami memiliki PEI di atas dan bawah dan kemudian MENGINTIP di tengah,” jelas Barile.

Sebagai polimer semi-kristal, PEEK memberikan sifat mekanik tinggi yang diperlukan untuk struktur primer, sedangkan lapisan PEI amorf memberikan pelelehan yang cepat dan sederhana untuk ikatan. “Kami mengontrol tekanan dan pendinginan material di sepanjang pelat pengepres, mulai dari sekitar 400 derajat C pada awal pengepresan hingga kurang dari 200 derajat C pada akhir pengepresan. Hasilnya adalah satu bahan yang merupakan kombinasi dari tiga lapisan input.”

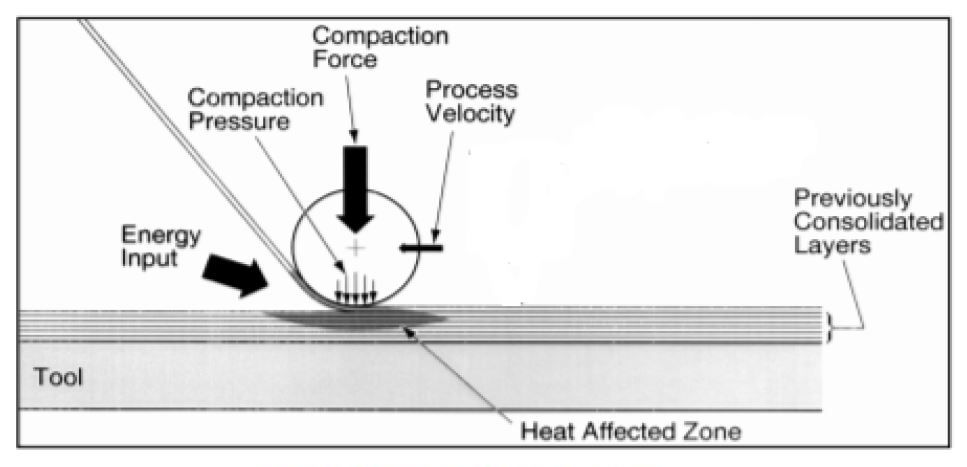

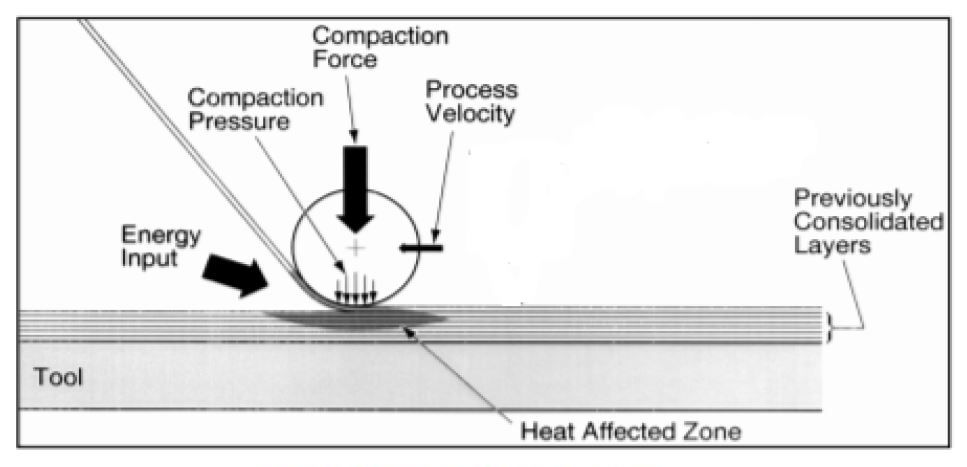

Pita termoplastik jenis baru ini sudah dikonsolidasikan selama pembuatan, sehingga selama AFP, hanya perlu dipanaskan untuk melelehkan dan memadatkan lapisan PEI untuk ikatan amorf. Hasilnya adalah laminasi yang terdiri dari pita PEEK ke PEI yang terkonsolidasi penuh dan lapisan PEI ke PEI, seperti yang ditunjukkan dalam paten Leonardo. Proses AFP ini menghadirkan lebih sedikit rintangan dibandingkan AFP ISC saat ini menggunakan kaset PEEK dan PEKK (polyetheretherketone). Seperti yang dijelaskan di Bagian 2 fitur 2018 saya tentang konsolidasi in-situ, AFP ISC saat ini memerlukan pemanasan pita dan substrat untuk melelehkan suhu, menempatkan pita ke substrat dan kemudian mengkonsolidasikan dengan roller sehingga proses pendinginan dikontrol dengan tepat, memungkinkan polimer semi-kristal untuk mencapai kristalinitas yang cukup tinggi (30-40%) dan rongga rendah (<3-5%) untuk sifat struktural.

Kritikus AFP ISC mengklaim itu terlalu lambat — tingkat laydown 60-100 mm/s versus 600-700 mm/s untuk metode “dua langkah” yang terdiri dari layup AFP cepat diikuti dengan langkah sekunder dalam oven atau autoklaf untuk sepenuhnya mengkonsolidasikan / anil tegangan termal di laminasi. “Dengan materi kami, Anda dapat mencapai tingkat laydown AFP yang tidak selambat konsolidasi in-situ biasa dan pemanasan yang diperlukan selama AFP juga dapat dijaga di bawah 300 derajat C,” kata Barile. “Anda dapat menutup kesenjangan kinerja dengan bahan standar yang kami miliki sekarang.” Di sini, Barile membandingkan AFP ISC dari komposit termoplastik dengan komposit termoset yang digunakan pada pesawat Boeing 787 dan Airbus A350. “Dengan komponen besar seperti bagian badan pesawat, masalahnya adalah keterjangkauan saat menggunakan pengawetan autoklaf. Termoplastik memungkinkan proses produksi yang lebih terjangkau, tetapi Anda memiliki suhu tinggi dan tingkat AFP yang lambat dengan bahan kelas kedirgantaraan yang saat ini tersedia di pasar. Pendekatan kami membantu memecahkan masalah ini. Kita dapat mencapai sekitar 30 persen kristalinitas dalam rekaman melalui pers terus menerus. Jadi, Anda memiliki kristalinitas di bagian tersebut dan hanya bekerja dengan lapisan amorf selama AFP. Meskipun ini masih merupakan bahan percobaan, yang dapat ditingkatkan, tujuan proyek NHYTE adalah memiliki proses manufaktur satu langkah yang dapat Anda gunakan dalam aplikasi struktural dirgantara.”

Pengoptimalan pita dan AFP

“Bahan pita multilayer pertama dibuat di sini di Novotech,” kata Barile. Kaset ini menggunakan film celah tidak terisi Sabic (Riyadh, Saudi Arabia) Ultem 1000 untuk PEI dan pita PEEK yang diperkuat serat karbon APC-2/AS4 dari Solvay. Ketebalan total adalah 0,26 milimeter, terdiri dari lapisan PEI yang tebalnya 1 atau 2 mil (0,001 atau 0,002 inci). Pada fase pertama proyek, beberapa kupon dari kedua variasi diuji untuk kekuatan geser interlaminar (ILSS) untuk memvalidasi proses pembuatan bahan termoplastik hibrida. Kupon kecil juga diuji oleh mitra NHYTE Applus Laboratories (Barcelona, Spanyol) untuk berbagai sifat mekanik termasuk kekuatan dan modulus tarik dan kompresi, kompresi lubang terbuka (OHC), tegangan lubang terisi, kompresi setelah tumbukan (CAI), hampir tidak terlihat dampak kerusakan (BVID) dan properti setelah pengkondisian cairan.

“Kami tidak memiliki pengalaman yang sama dengan pemasok pita komposit termoplastik, sehingga kualitas bahan dapat ditingkatkan. Misalnya, volume serat bervariasi dari rendah ke tinggi melalui ketebalan, yang mempengaruhi sifat pita dan laminasi, termasuk ILSS. Tapi NHYTE bertujuan untuk mendemonstrasikan konsep yang telah kami lakukan.”

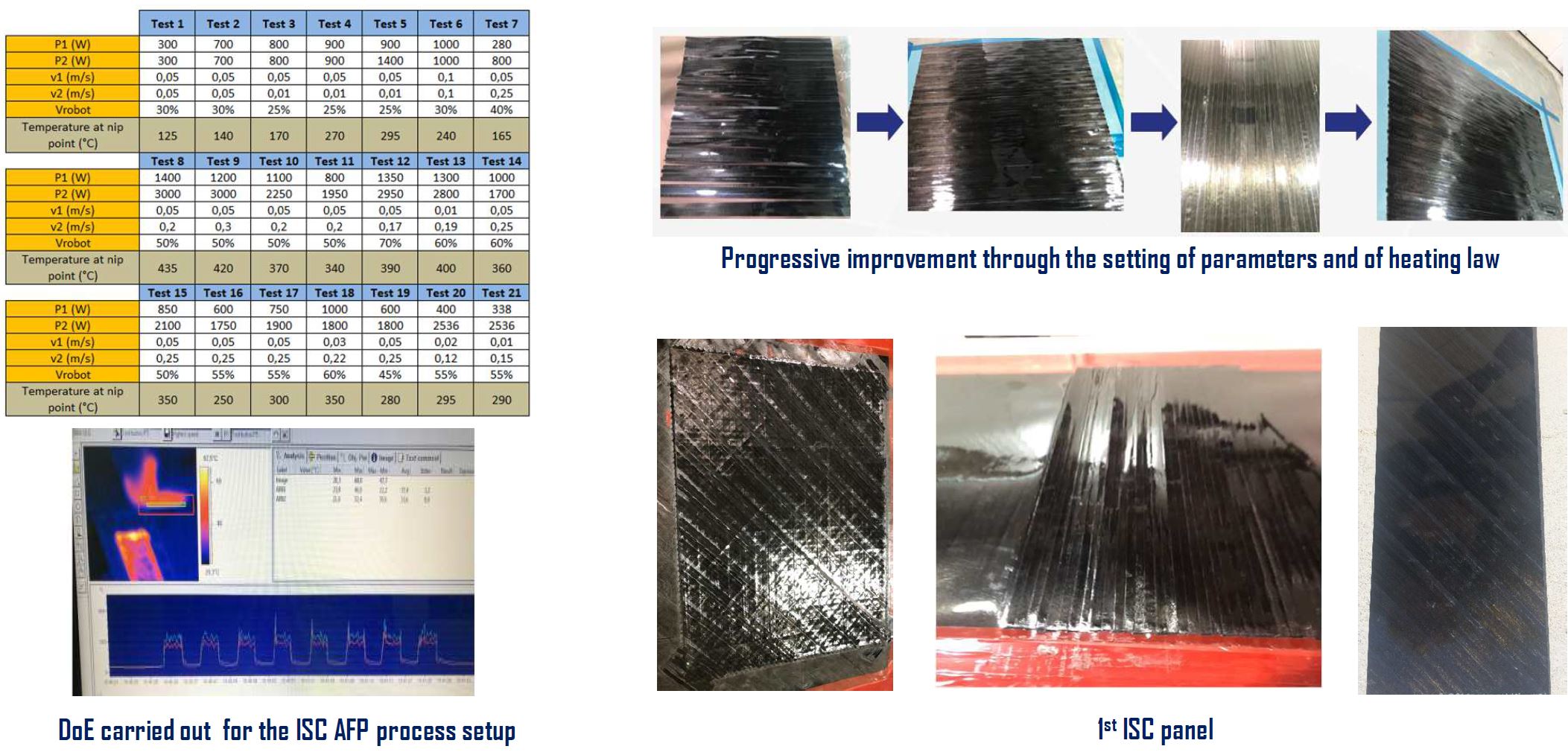

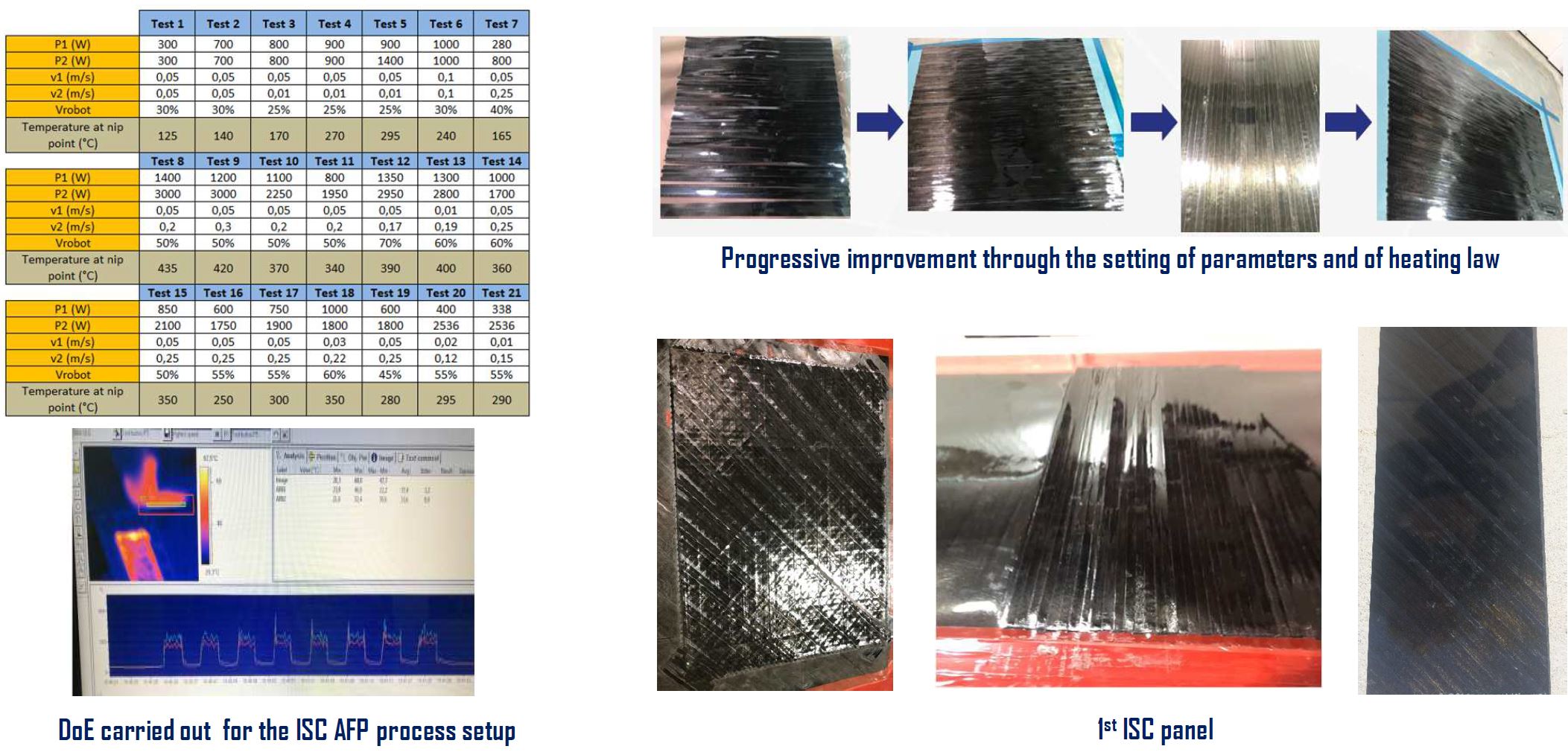

Seperti dapat dilihat pada gambar di atas, mengoptimalkan proses AFP untuk materi baru membutuhkan kerja eksperimental yang signifikan. “Kami juga menggunakan pendekatan desain eksperimen (DOE) untuk mengoptimalkan parameter AFP dan alat dikembangkan oleh mitra NHYTE University of South Brittany (USB, Lorient, Prancis) untuk meningkatkan beban pemanasan laser melalui simulasi numerik prediktif.” catatan Barile.

Simulasi ini pertama kali digunakan pada pita APC-2 untuk memverifikasi kualitas alat prediksi dan kemudian diterapkan pada material multilayer baru. Makalah tentang karya ini telah diajukan untuk dipublikasikan di jurnal Struktur Komposit . “Anda sedang memodelkan konduktivitas panas pada titik akhir,” kata Barile. “Kami kemudian memverifikasi secara eksperimental apa yang diprediksi dalam simulasi numerik. Hal ini diperlukan untuk menentukan kompromi terbaik antara kecepatan laydown, aliran lelehan polimer dan penuaan [pemasak] lamina komposit. Ini adalah keseimbangan beberapa variabel selama proses konsolidasi in-situ. Kami melihat penurunan suhu dari pita yang masuk ke pita yang sudah ditempatkan pada alat. Jika Anda dapat mengatur perubahan suhu ini, Anda dapat mengurangi tegangan sisa pada laminasi. Jadi, kami bekerja untuk menilai variasi suhu selama laydown. Anda harus menyesuaikan pemanasan sesuai dengan bentuk jalur dan orientasi lamina.

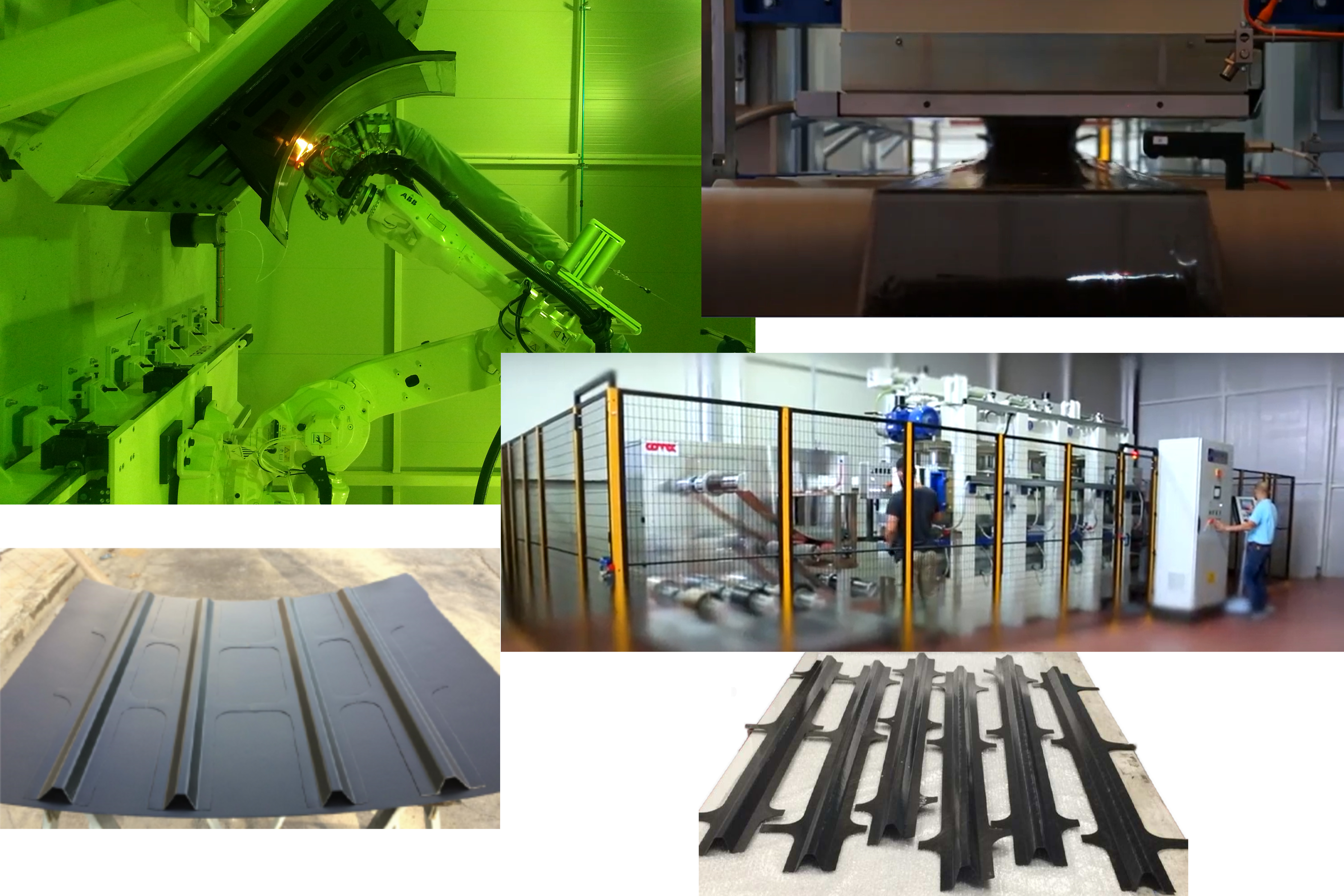

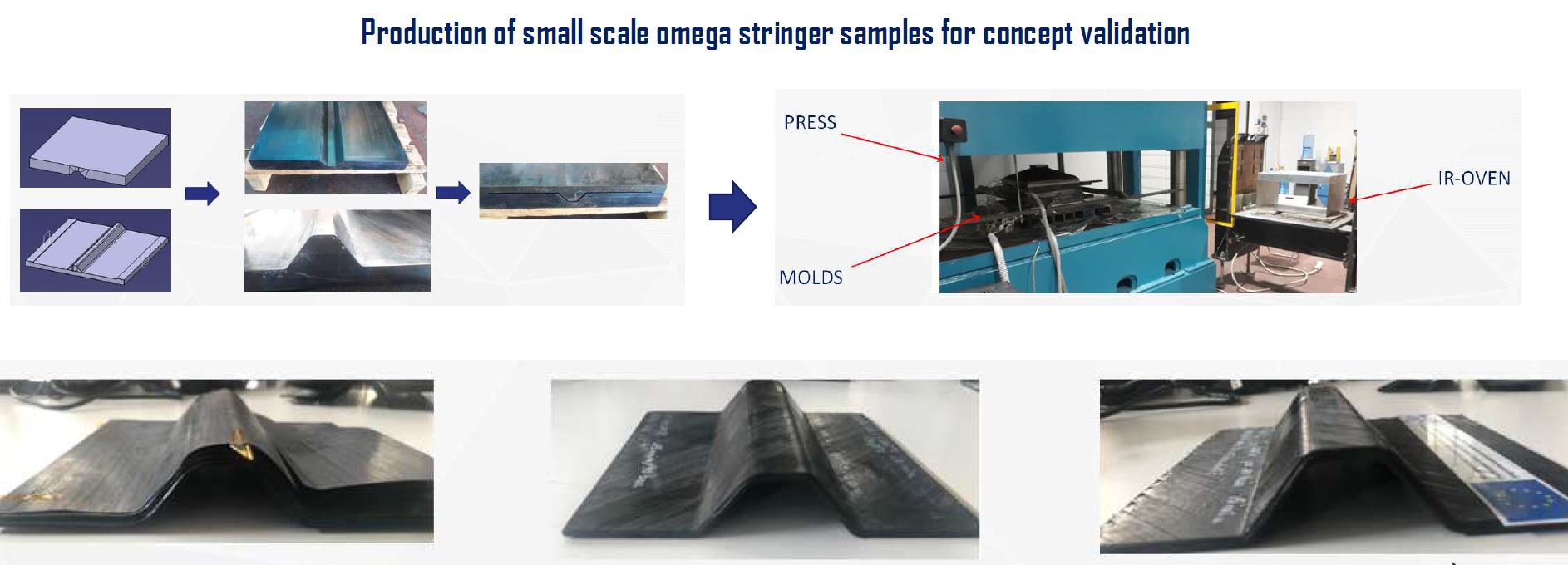

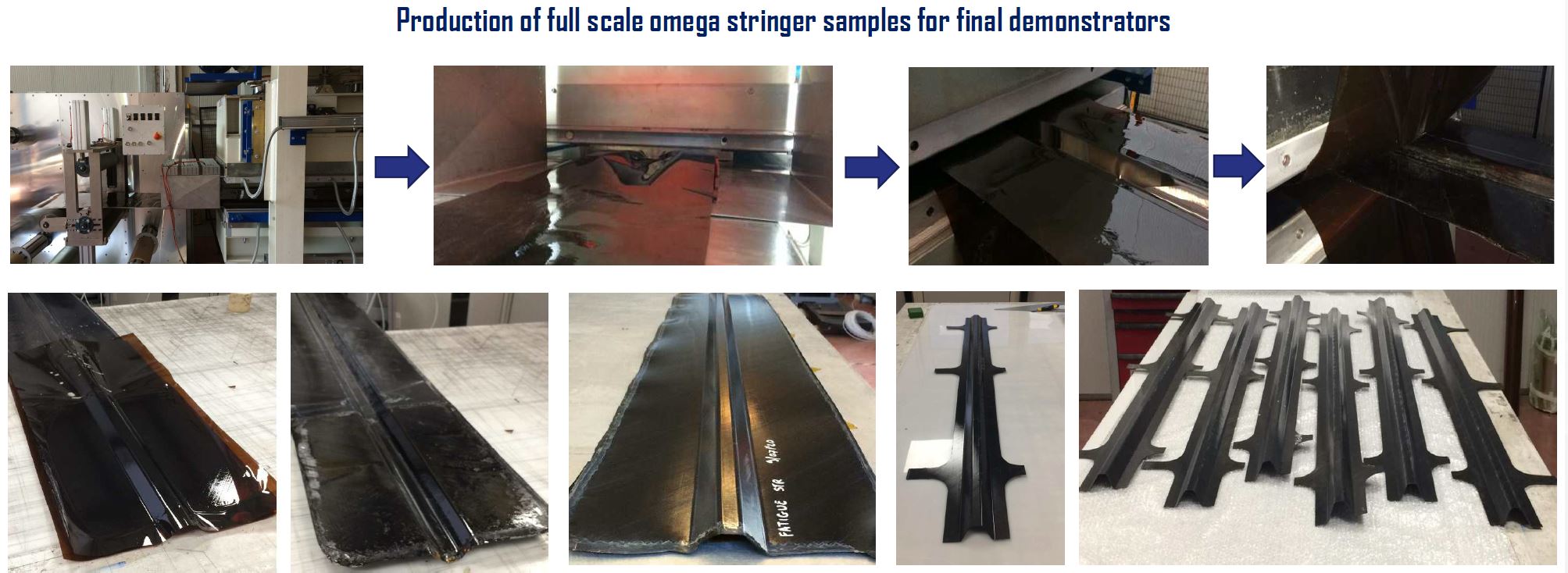

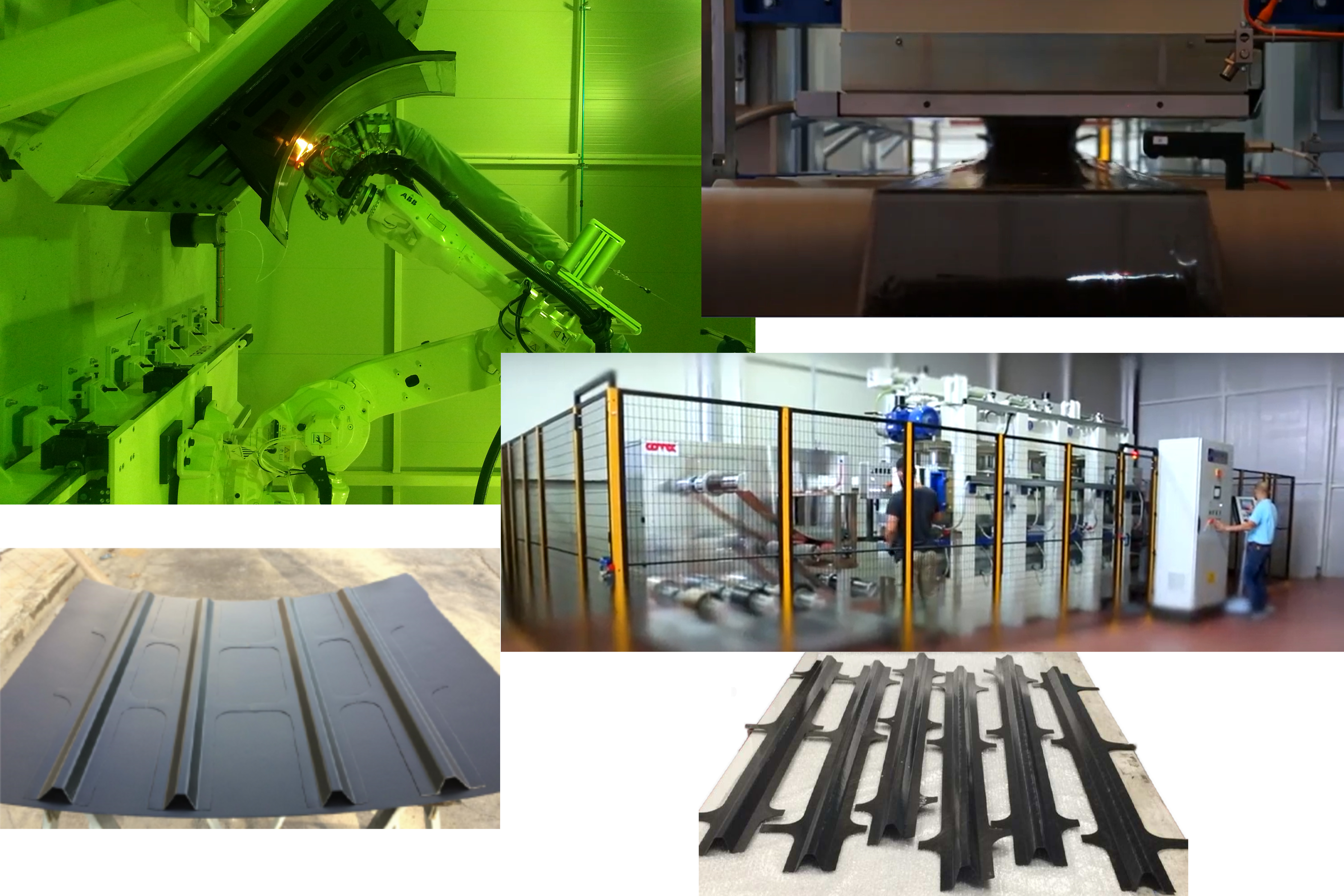

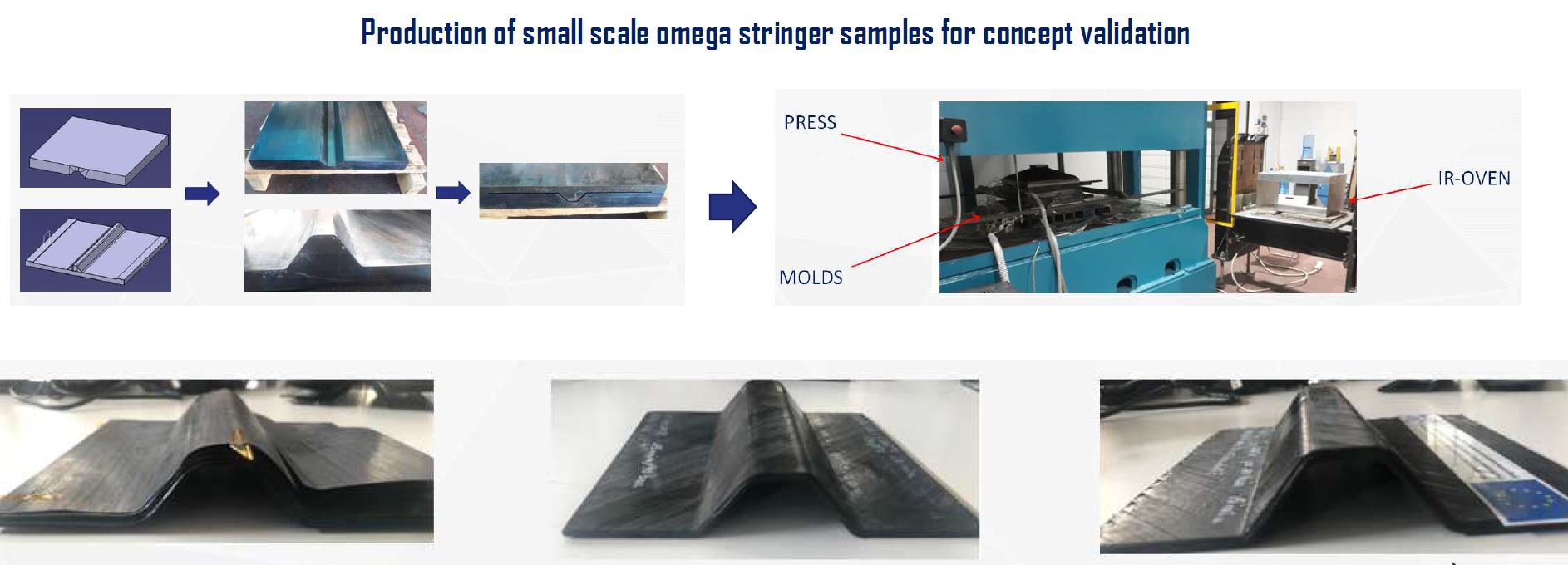

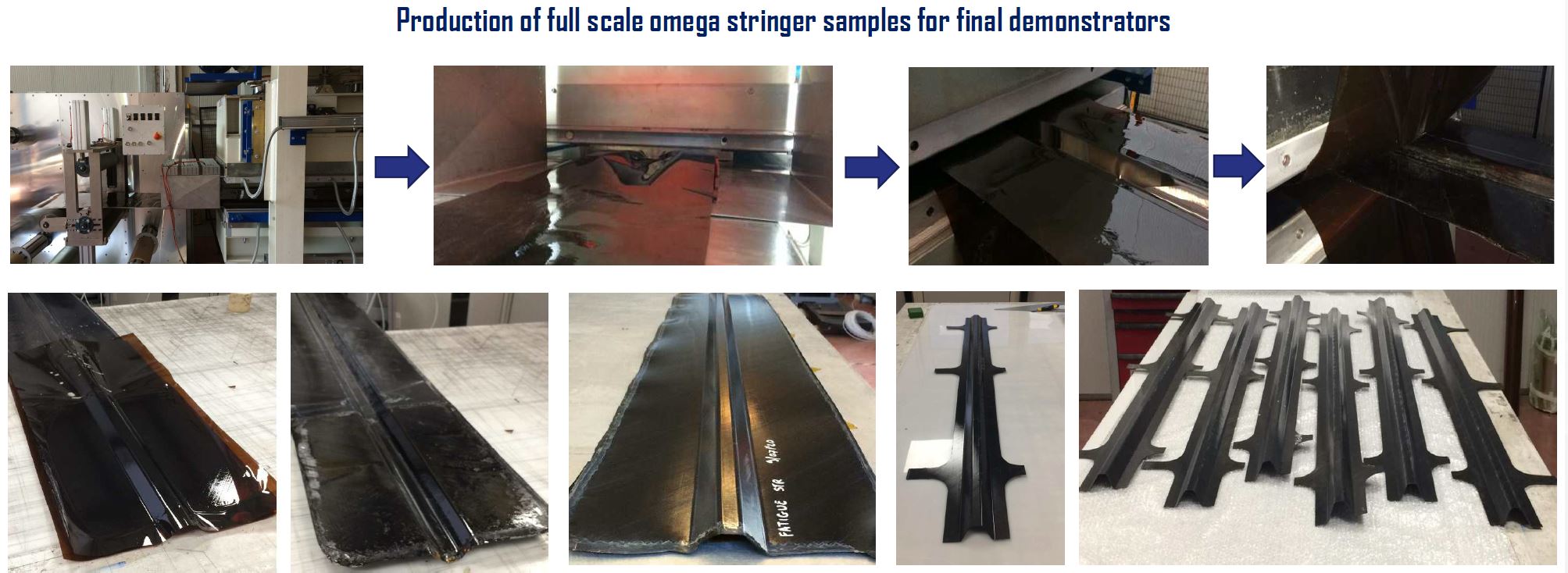

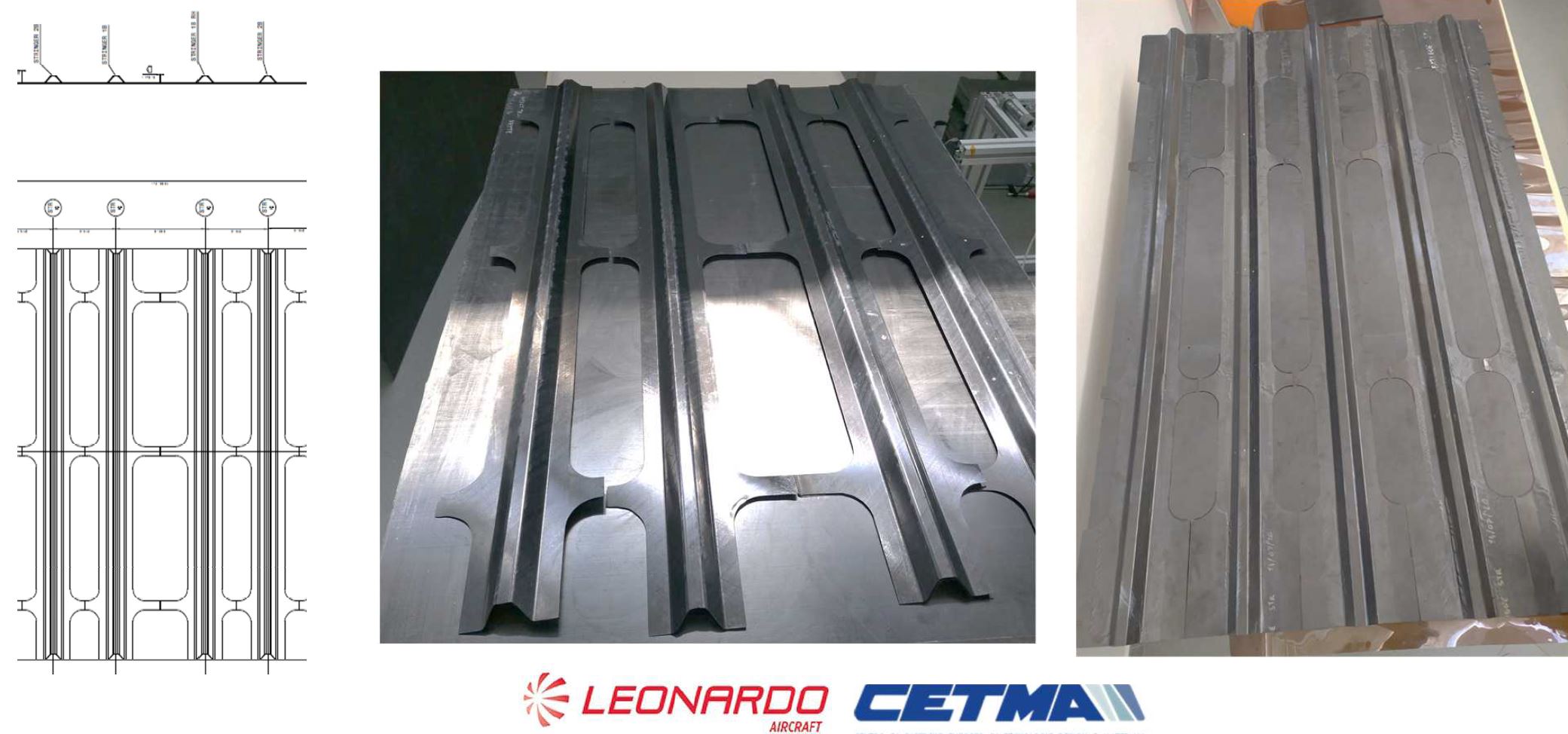

Demonstran string dan badan pesawat

Langkah selanjutnya adalah menghasilkan demonstran stringer, pertama sebagai sampel skala kecil yang dibuat dengan mesin press stasioner dan kemudian sebagai demonstran proses pembentukan stringer berkelanjutan untuk memverifikasi apa yang akan diperlukan untuk produksi suku cadang industri. Stringer ini kemudian dilekatkan pada demonstran panel kulit badan pesawat AFP menggunakan pengelasan induksi yang dikembangkan oleh organisasi R&D CETMA (Brindisi, Italia).

Kredit Foto:Novotech.

Apakah material multilayer baru menawarkan keuntungan untuk pengelasan induksi? "Pada dasarnya diproses sama," kata Barile. “Namun, tidak mudah bagi CETMA untuk menentukan parameter proses pengelasan karena material baru kami memiliki jumlah serat karbon yang lebih rendah dibandingkan pita standar.” Demonstran stringer dan demonstran panel pesawat akhir kemudian diuji oleh Applus. Mitra proyek NHYTE University of Bath (Bath, Inggris) dan Leonardo Aircraft juga menggunakan NDI untuk menilai kualitas panel dan stringer.

“Kami telah membuat banyak kupon dan suku cadang kecil, serta demonstran besar,” catat Barile. “Hasil pengujian dari Applus sangat bagus mengingat biaya proses manufaktur yang lebih rendah dibandingkan dengan yang standar sekarang. Kami 20-25% lebih rendah dalam sifat kekuatan dan kekakuan dibandingkan bahan pita termoplastik standar yang tersedia saat ini, tetapi kami telah mengidentifikasi peningkatan dengan proses yang akan membantu meningkatkan ini.”

NHYTE berakhir pada 30 Oktober 2020. “Ide kami adalah melanjutkan proyek baru untuk memasukkan semua peningkatan yang ada dalam pikiran kami,” kata Barile. “Kami telah membuktikan bagaimana membuat material dan bagaimana prosesnya menggunakan AFP in-situ konsolidasi, continuous forming dan induction welding. Sekarang kita perlu lebih mengoptimalkan industrialisasi.” Novotech berusaha untuk melanjutkan dengan konsorsium yang sama yang diperkaya dengan mitra baru.

Khususnya, Leonardo juga bekerja untuk meningkatkan konsolidasi AFP in-situ menggunakan pengelasan induksi dan pita TPC yang dapat dipanaskan dan didinginkan dengan cepat. Selain itu, hasil yang menggembirakan pada komposit multilayer PEI/PEEK baru saja diterbitkan oleh para peneliti di IMDEA Materials Institute (Madrid, Spanyol) dan FIDAMC (Madrid, Spanyol), yang terakhir menjadi pemimpin dalam konsolidasi in-situ AFP selama bertahun-tahun sekarang. Untuk makalah teknis lainnya, lihat publikasi NHYTE.

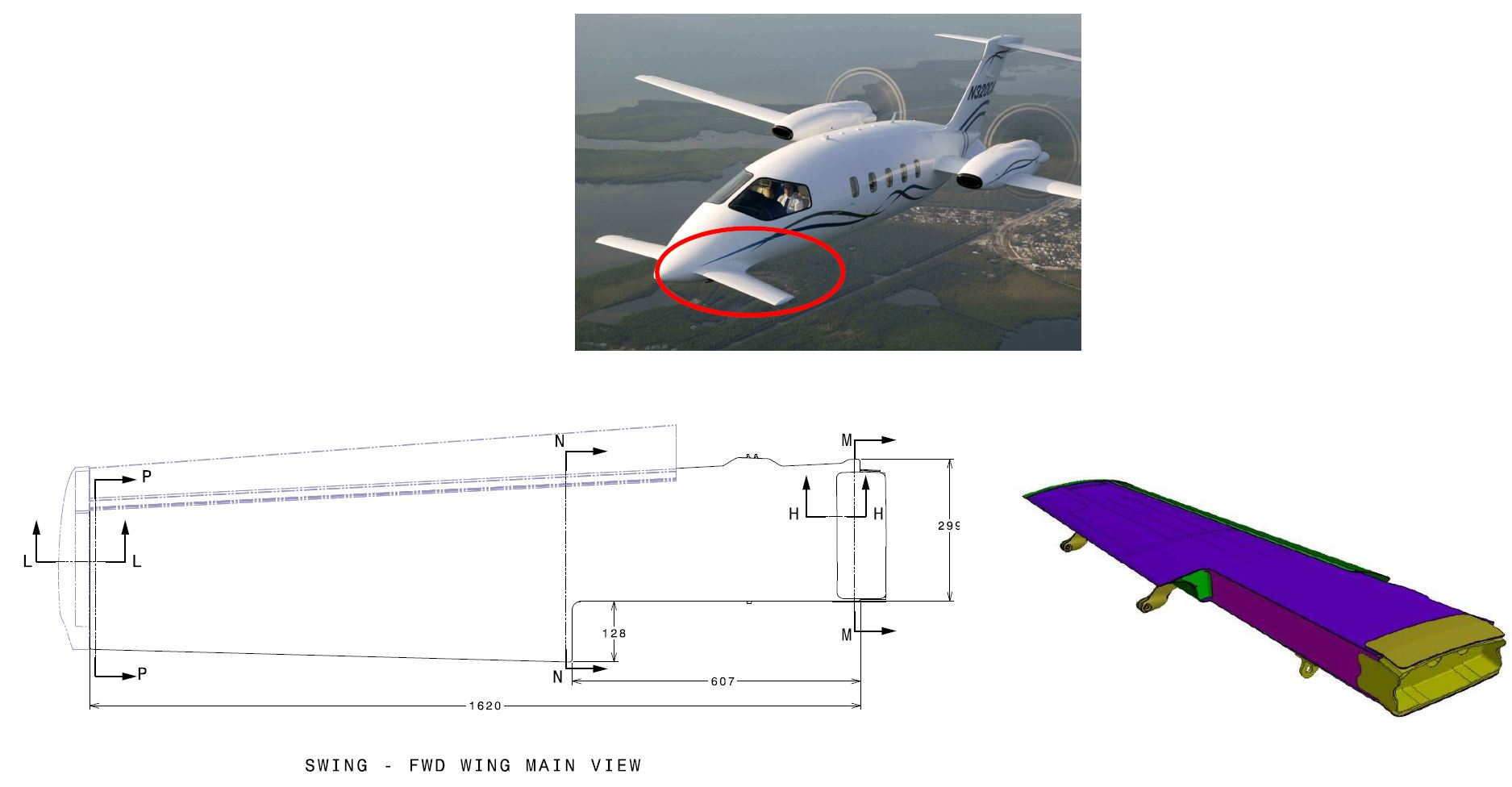

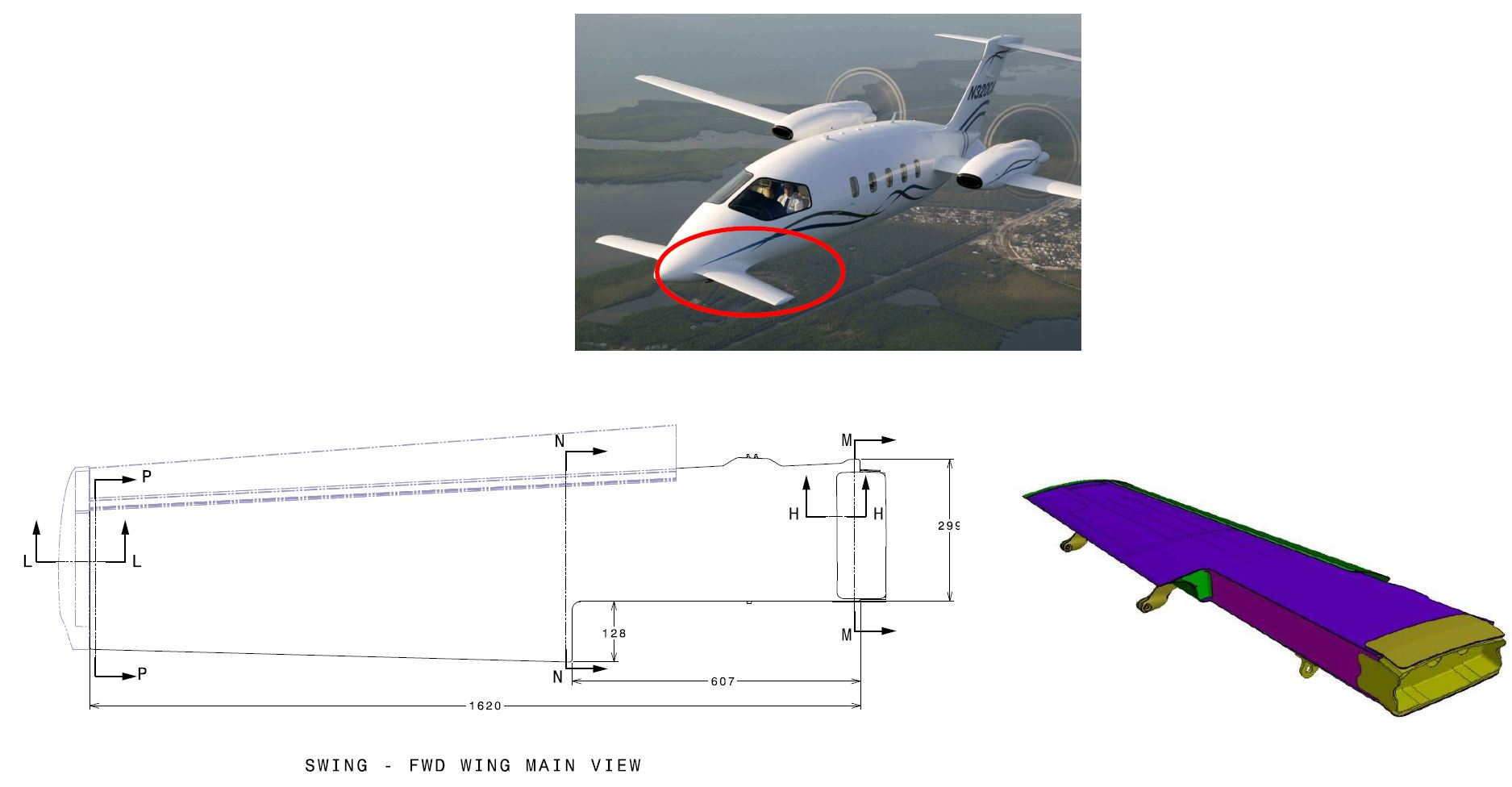

proyek SWING

Sayap Cerdas untuk penerbangan Umum Baru (SWING) adalah proyek yang dimulai dengan dukungan dari Piaggio Aerospace (Villanova d'Albenga, Italia) dan didanai bersama oleh Kementerian Pembangunan Ekonomi Italia (MISE). Selain Novotech, konsorsium proyek Italia terdiri dari perusahaan pengembangan teknologi Protom (Naples) sebagai koordinator, Laer Aeronautical Manufacturing (Airola), A. Abete Aerostructures (Nola) dan spesialis desain kedirgantaraan ItalSystem (Avellino). Salah satu tujuan SWING adalah untuk mengadaptasi proses komposit autoclave out of autoclave (OOA) — termasuk AFP dan infus resin cair (LRI) — untuk produksi pesawat kecil yang hemat biaya dan berkelanjutan, menggunakan P.180 Avanti sayap depan sebagai platform demonstrasi.

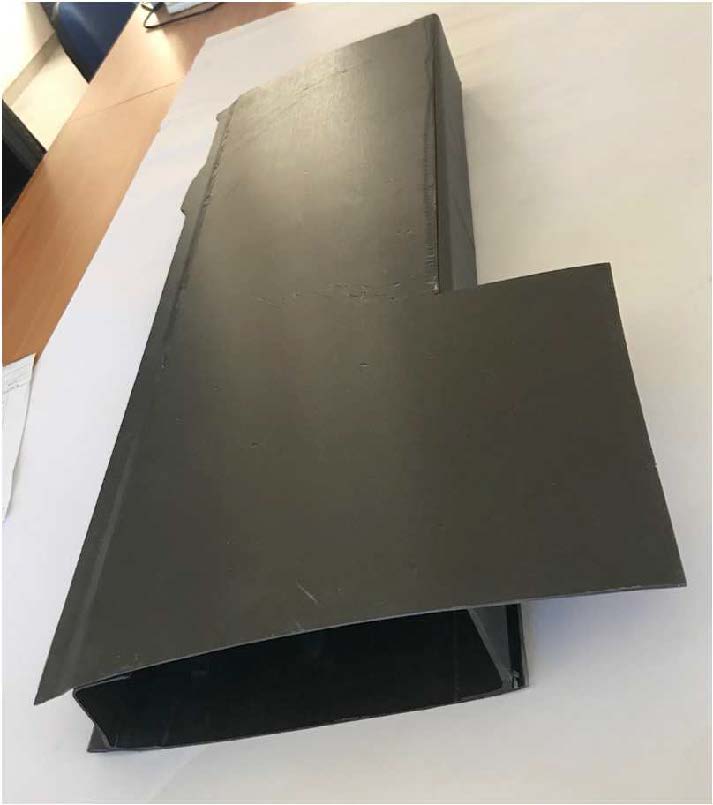

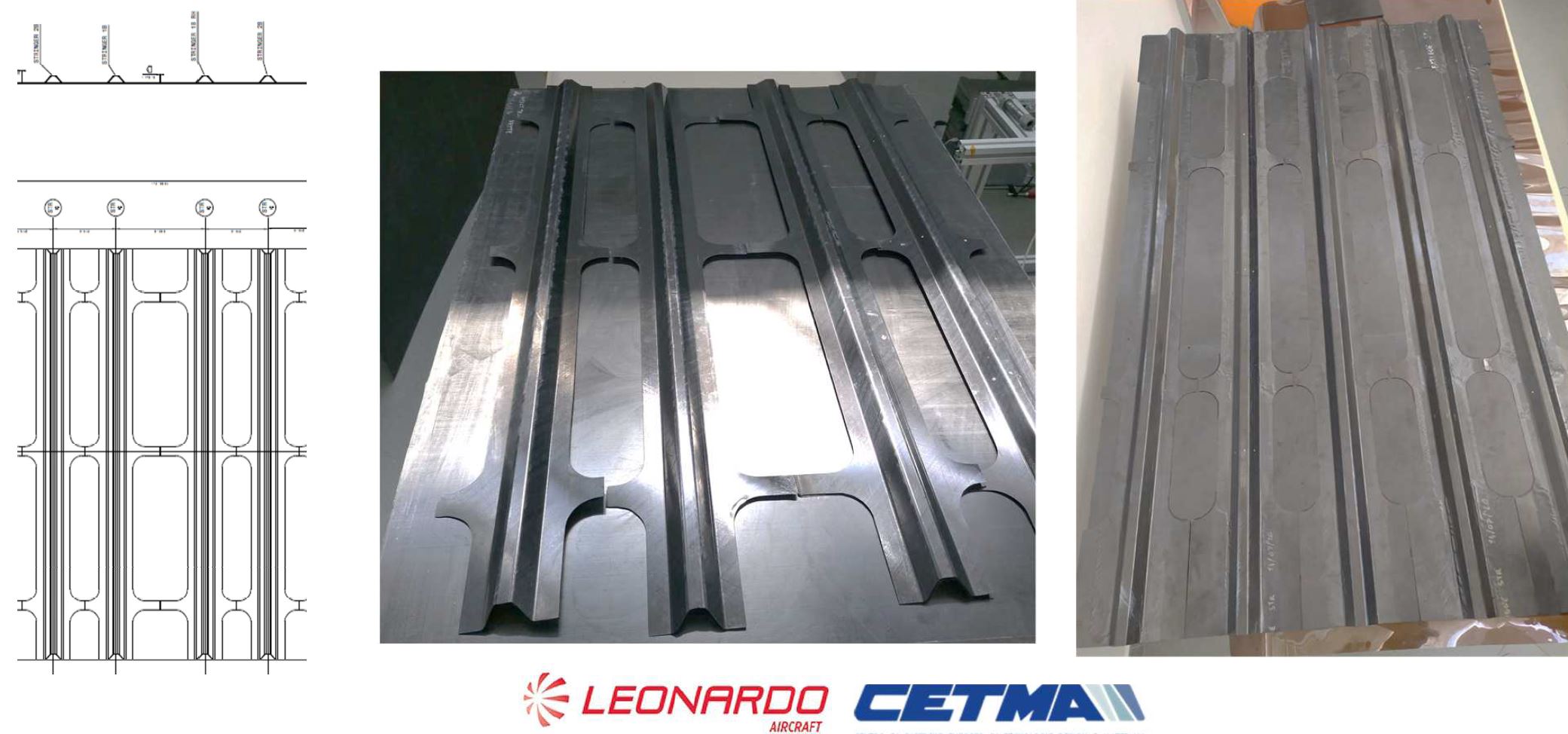

“Idenya adalah untuk memproduksi sayap depan P.180 hanya dalam dua bagian utama:panel atas dan panel bawah, keduanya dicetak dengan stringer dan spar terintegrasi,” kata Lecce.

“Bagi kami, ini dimulai dengan pekerjaan kami sebagai laboratorium yang memenuhi syarat untuk Solvay di Inggris. Kami telah bekerja sama sejak 2015 dalam material dan proses baru untuk AFP, LRI, dan komposit termoplastik. Kami membuat preform kering menggunakan pita serat kering PRISM TX1100 Solvay untuk digunakan dengan AFP. Bentuk awal ini kemudian diresapi dengan resin epoksi yang dikeraskan Solvay PRISM EP 2400 dan diawetkan dalam oven. Kami melakukan pekerjaan ini dalam rangka proyek AIRGREEN 2 untuk program Clean Sky 2 Green Regional Aircraft, dan kemudian dilanjutkan dalam proyek SWING.” Perhatikan bahwa PRISM TX1100 dan PRISM EP 2400 memenuhi syarat oleh United Aircraft Corporation untuk produksi sayap resin-infused pertama untuk pesawat komersial — pesawat jet lorong tunggal Irkut MS-21 yang diproduksi oleh AeroComposit.

Panel atas dan bawah yang dicetak akan disambung menggunakan perekat struktural kemudian diuji secara statis tahun depan. “Secara paralel, kami mengkarakterisasi komposit lain berdasarkan pita kering TX1100 dan campuran resin dari Covestro (Leverkusen, Jerman) yang dapat menjadi alternatif valid untuk resin kelas kedirgantaraan, khususnya untuk sektor yang membutuhkan tingkat produksi lebih tinggi” tambah Barile. “Resin ini tidak berkinerja tinggi seperti sistem itu, tetapi bekerja dengan baik dengan infus dan memenuhi persyaratan untuk kotak sayap. Harus ada kompromi jika Anda ingin mengurangi biaya. Kami berharap perkembangan ini akan berkontribusi untuk memperkenalkan teknologi AFP ke dalam penerbangan umum. Itu juga bisa digunakan di sektor otomotif.”

TRINITI

Novotech juga bekerja di proyek Clean Sky 2 TRINITI — Tangki nitrogen termoplastik bertekanan tinggi multi-material untuk pesawat — yang dimulai pada 2019 dan akan berakhir pada 2021. Masuknya Novotech ke dalam proyek ini sekali lagi berevolusi dari pengembangan dengan perusahaan kedirgantaraan Italia. “Kami sedang bekerja untuk memverifikasi potensi AFP menggunakan pita multilayer kami dalam produksi tangki bahan bakar kriogenik untuk kendaraan peluncuran versus proses penggulungan filamen yang digunakan saat ini,” jelas Barile. “Intinya, TRINITI akan mengembangkan konsep material multilayer yang mirip dengan NHYTE dan kemudian membuat tangki menggunakan konsolidasi AFP in-situ.”

“Keuntungan AFP sehubungan dengan FW,” lanjutnya, “adalah Anda dapat memutuskan di mana Anda ingin menempatkan materi. Anda tidak dibatasi oleh filamen yang terus menerus melilit bagian tersebut. Pertimbangkan tangki di mana Anda memiliki banyak bahan di tutup ujung karena Anda tidak dapat memotong bahan selama penggulungan filamen. Dengan memotong dan memulai kembali serat/kaset di tempat yang Anda inginkan dengan AFP, bahan hanya digunakan di tempat yang dibutuhkan. Dengan demikian, Anda dapat mengatur celah di antara kaset, yang penting untuk mencegah perembesan gas. Untuk melakukan ini dengan lilitan filamen, Anda harus meningkatkan bahan yang diterapkan, bahkan karena dengan AFP Anda menggunakan selotip, bukan towpreg. Dan kemudian dengan konsolidasi in-situ, tidak diperlukan autoklaf. Kami telah menunjukkan bahwa AFP bisa menjadi alternatif yang layak dan sangat terjangkau.”

“Saat ini, CETMA sedang melakukan uji perembesan gas untuk menilai kinerja bahan multilayer versus spesifikasinya,” kata Barile. Persyaratan telah disediakan oleh manajer topik, Diehl Aviation (Gilching dan Dresden, Jerman) untuk tangki nitrogen penyimpanan lama bertekanan tinggi yang digunakan dalam sistem pencegah kebakaran pesawat. Tangki ini harus tahan terhadap suhu -55 °C hingga 85 °C di darat, -40 °C hingga 70 °C selama operasi dalam penerbangan dan tekanan hingga 1.000 bar.

“Tujuannya adalah untuk mengurangi bobot dan langkah fabrikasi,” catatnya. “Namun, biaya produksi menggunakan metode ini harus ditentukan. Berat dihemat dengan tidak menempatkan bahan yang tidak perlu, tetapi penggulungan filamen adalah proses yang lebih cepat dibandingkan dengan AFP.” Faktor lainnya adalah tangki jenis ini biasanya memiliki lapisan logam atau plastik yang dilapisi dengan CFRP. Barile mengatakan TRINITI sedang mencoba untuk tangki liner-less (Tipe V). “Kami akan menghindari perembesan gas dengan menggunakan laminasi AFP low-void. Kami sedang menguji di CETMA sekarang dengan kombinasi material yang berbeda dan bersiap untuk melakukan downselect. Kami kemudian akan membangun tangki prototipe, tetapi desain tangki tergantung pada bahan yang dipilih dan proses akhir. Jadi, inilah yang sedang kami upayakan sekarang. Kegiatan pengujian akan dilakukan oleh CTL Composites (Galway, Irlandia).”

SEAGULL

Proyek SEAGULL yang menantang dimulai tiga tahun lalu. “Tujuan kami adalah mengembangkan pesawat terbang air kecil generasi baru yang menggabungkan teknologi manufaktur komposit baru, propulsi listrik hibrida, dan sayap lipat otomatis, yang kami kembangkan dan patenkan,” jelas Lecce. “Tujuannya adalah pesawat lepas landas dan pendaratan pendek (STOL) yang kompetitif dengan pesawat lepas landas dan pendaratan vertikal (VTOL) tetapi menawarkan lebih terjangkau. Kami percaya ini bisa menjadi pesawat pribadi yang dioperasikan dari permukaan apa pun dan merupakan kemungkinan penting untuk aeronautika dan mobilitas masa depan.”

Tim SEAGULL telah menguji sistem propulsi hibrida, membangun prototipe pertama di dalam air dan memulai pengujian di dalam air pada bulan Oktober. “Setelah pengujian ini selesai, kami kemudian akan membangun prototipe terbang dalam beberapa bulan lagi,” kata Lecce. “Ini adalah tim yang sangat berpengalaman, terdiri dari perusahaan-perusahaan besar dengan pengalaman lebih dari 50 tahun dalam penerbangan umum.”

Prototipe terbang SEAGULL akan menampilkan badan pesawat komposit, ekor dan sayap. “Sekali lagi, kami akan mendorong penerapan manufaktur otomatis menggunakan AFP dan infus resin,” kata Barile. “Salah satu masalah utama dengan komposit yang menggunakan proses ini adalah biaya bahan. Memang, yang kami coba lakukan adalah mencari juga kombinasi material dan proses yang lebih demokratis dari segi biaya.”

Kredit Foto:Novotech.

Kredit Foto:Novotech.