Resin epoksi yang dapat diproses ulang, diperbaiki, dan didaur ulang untuk komposit

Untuk sebagian besar struktur komposit dirgantara, epoksi termoset telah menjadi resin matriks yang disukai karena sifat mekaniknya yang tinggi, penyusutan curing yang rendah, dan ketahanan terhadap suhu dan kelembaban, yang mencegah degradasi lingkungan selama layanan. Keuntungan ini dihasilkan dari struktur molekul ikatan silang epoksi yang terbentuk selama proses curing. Namun, kimia kovalen termoset ini juga berarti bahwa komposit epoksi yang diawetkan secara tradisional tidak dapat dengan mudah dicetak ulang, dibentuk ulang, atau dilarutkan, yang membuat daur ulang dan perbaikan menjadi lebih sulit.

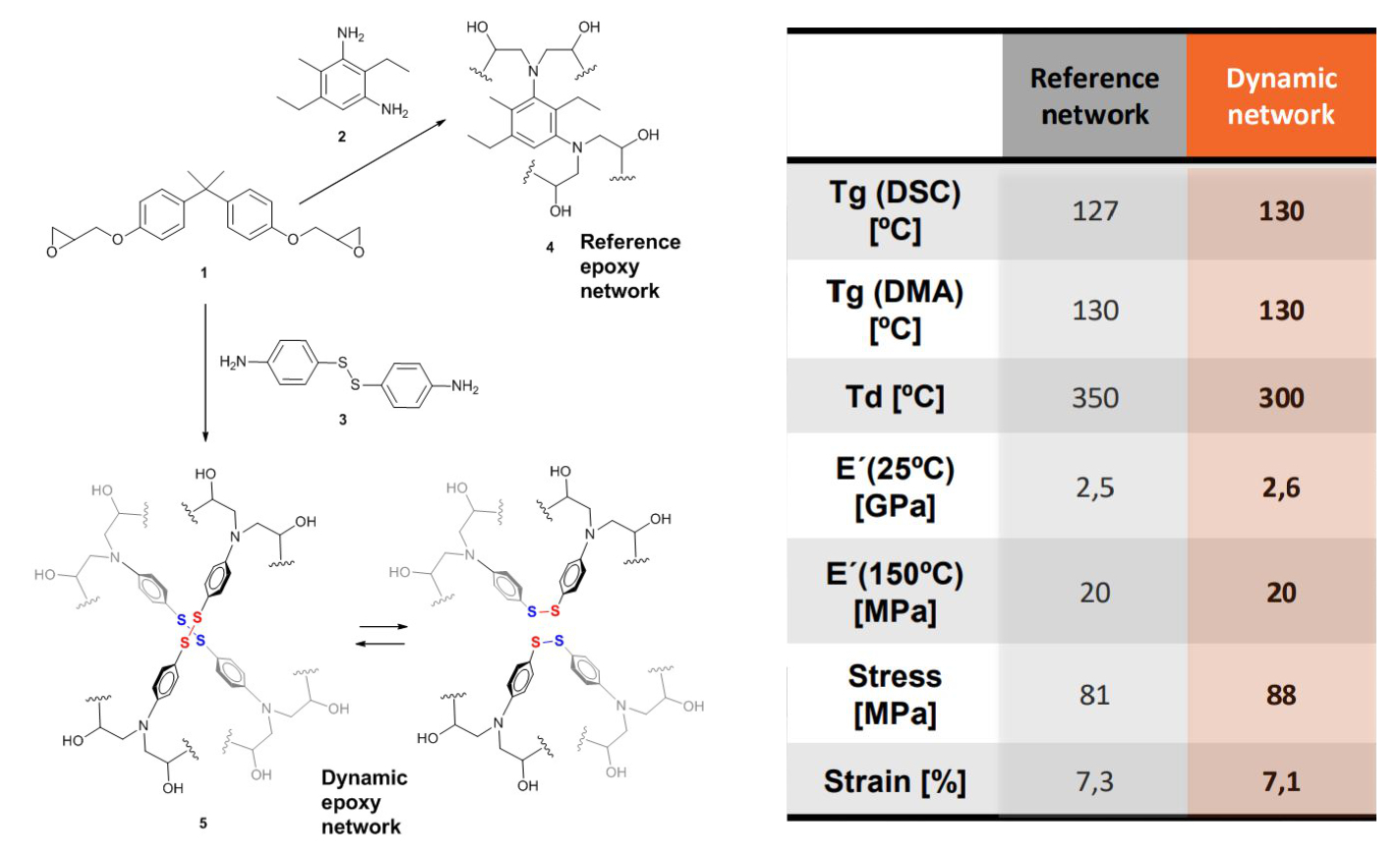

Selama dekade terakhir, dinamis kimia telah dikembangkan di mana ikatan kovalen dipertukarkan dan diatur ulang dengan stimulus seperti panas. Disebut sebagai “resin reversibel”, polimer ini memiliki termoset sifat di bawah suhu transisi gelas (Tg ), namun berperilaku seperti termoplastik pada suhu tinggi, seperti 80°C di atas Tg . CIDETEC (Donostia-San Sebastian, Spanyol) adalah organisasi penelitian terapan yang telah mengerjakan resin semacam itu sejak 2013. Ini telah mematenkan resin dan komposit epoksi termo-mekanik yang dapat diproses ulang berdasarkan pertukaran disulfida aromatik, yang memungkinkan pemrosesan ulang, perbaikan, dan daur ulang (3R teknologi) dari komposit yang diawetkan. CIDETEC sekarang memimpin 11 mitra dalam proyek Horizon2020 AIRPOXY untuk mematangkan teknologi ini dari tingkat kesiapan teknologi (TRL) 3 menjadi TRL 5.

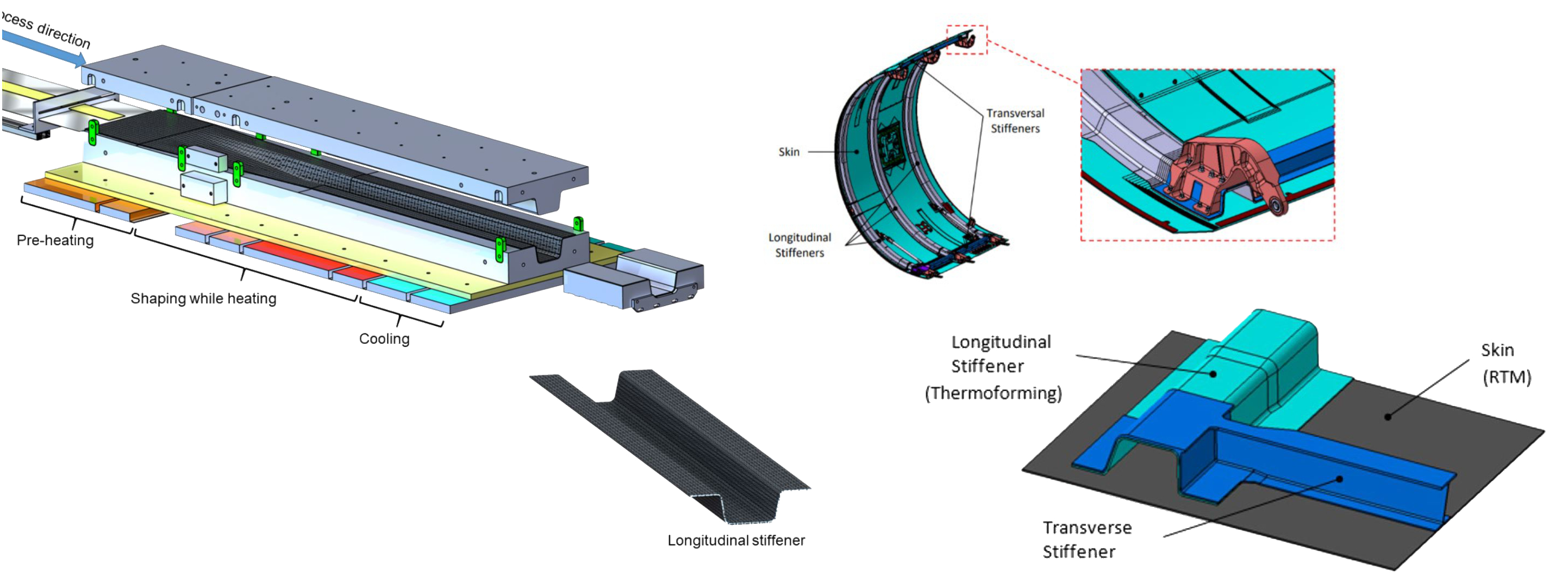

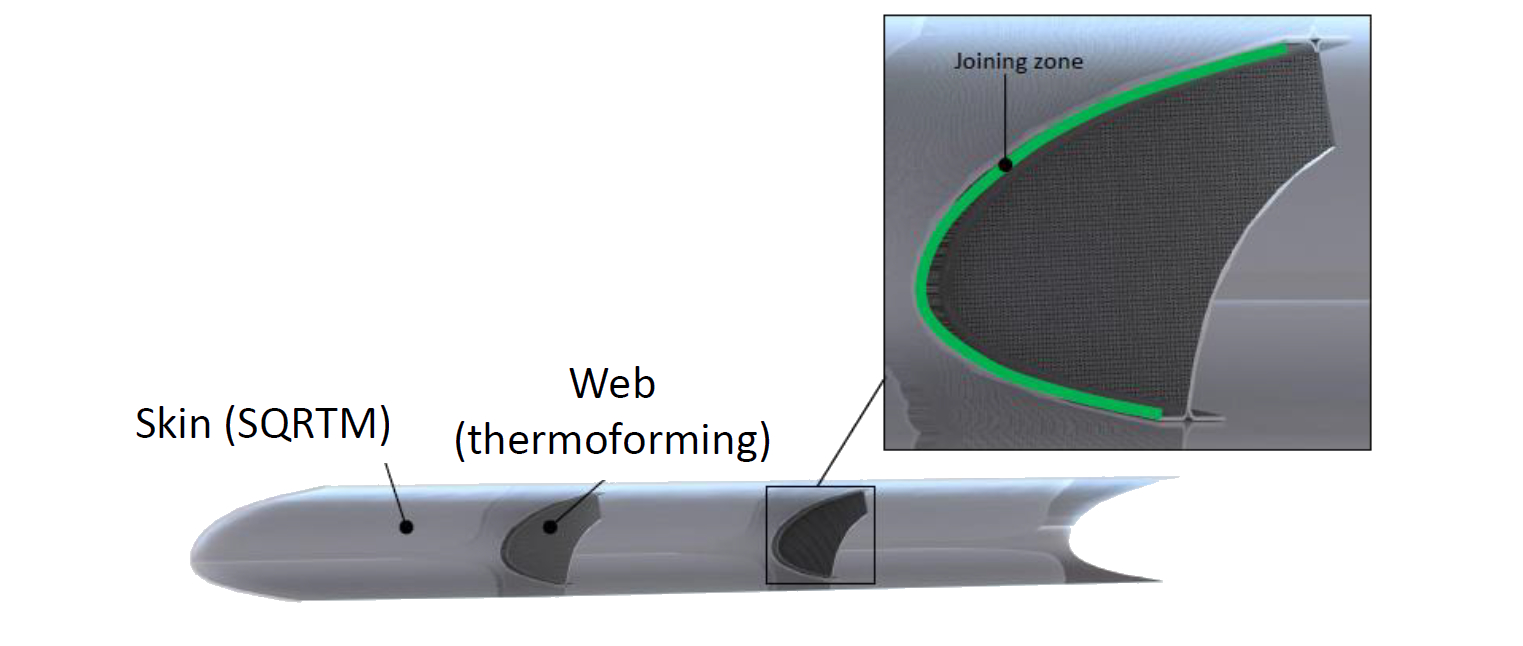

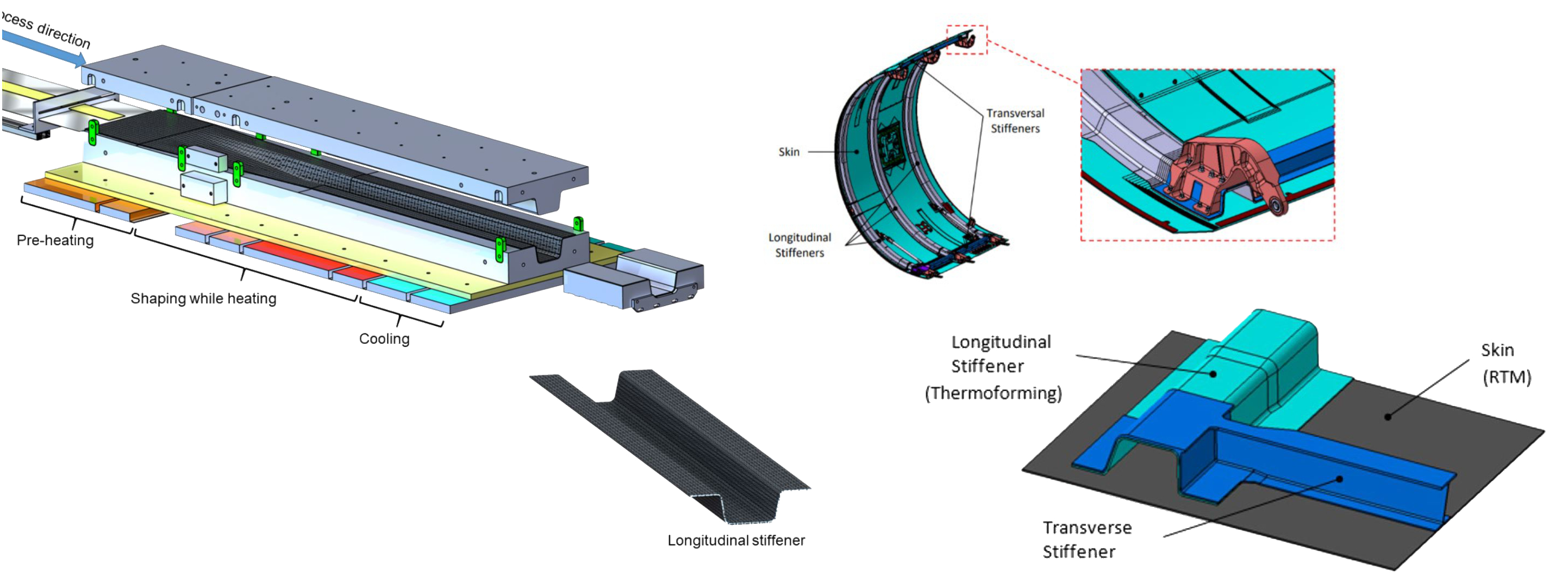

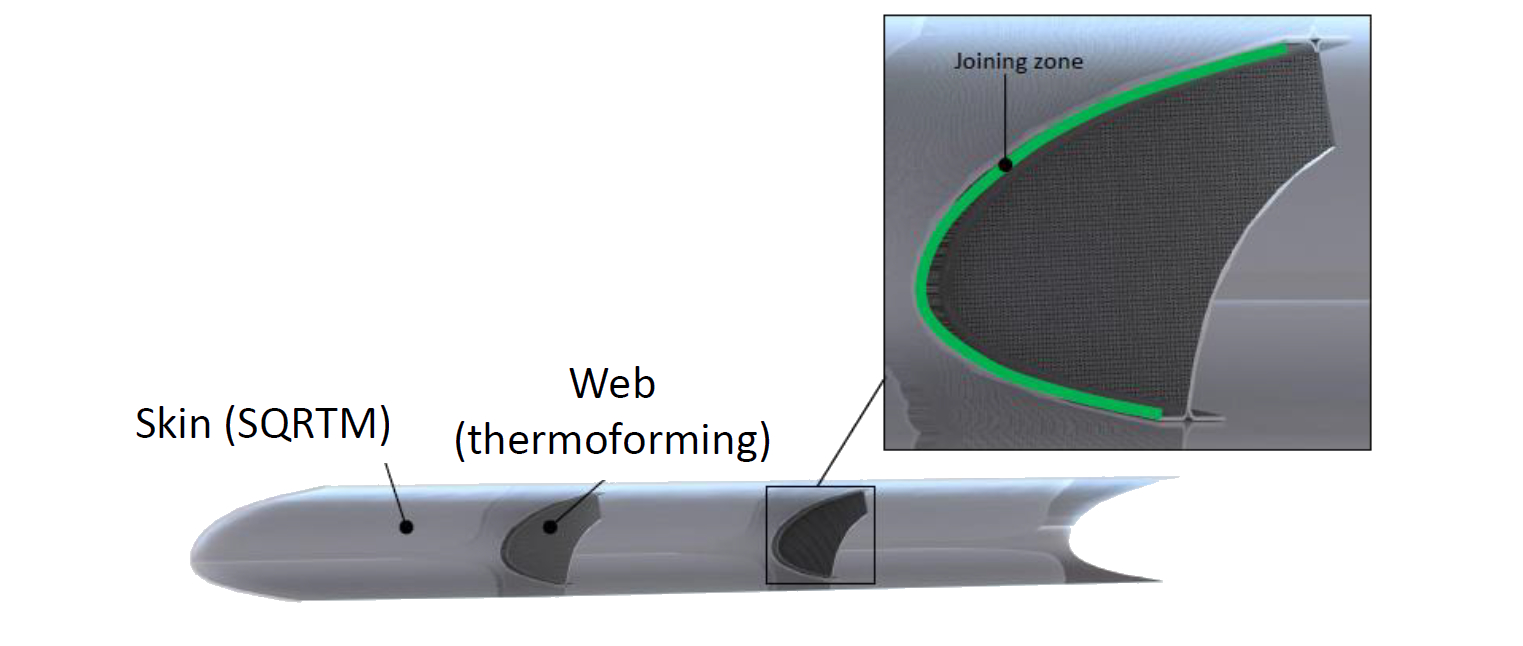

Dimulai pada September 2018, proyek 42 bulan ini akan memajukan proses thermoforming komposit 3R untuk produksi volume tinggi, perbaikan dan perakitan komposit 3R yang hemat biaya melalui pengelasan termoset dan peningkatan ikatan perekat. Teknologi ini akan dipamerkan dalam dua demonstran dirgantara:bagian penutup kipas komposit dengan kulit resin transfer moulded (RTM) dan pengaku melintang yang direkatkan ke pengaku longitudinal termoform; dan bagian dari ujung depan sayap dengan rusuk thermoformed yang dilas ke kulit yang dibuat menggunakan RTM (SQRTM) dengan kualifikasi yang sama. CIDETEC juga mengeksplorasi daur ulang material dan suku cadang komposit 3R dan mengevaluasi keunggulan teknologi ini dibandingkan komposit tradisional menggunakan metodologi penilaian siklus hidup (LCA) dan biaya siklus hidup (LCC).

vitrimer epoksi 3R

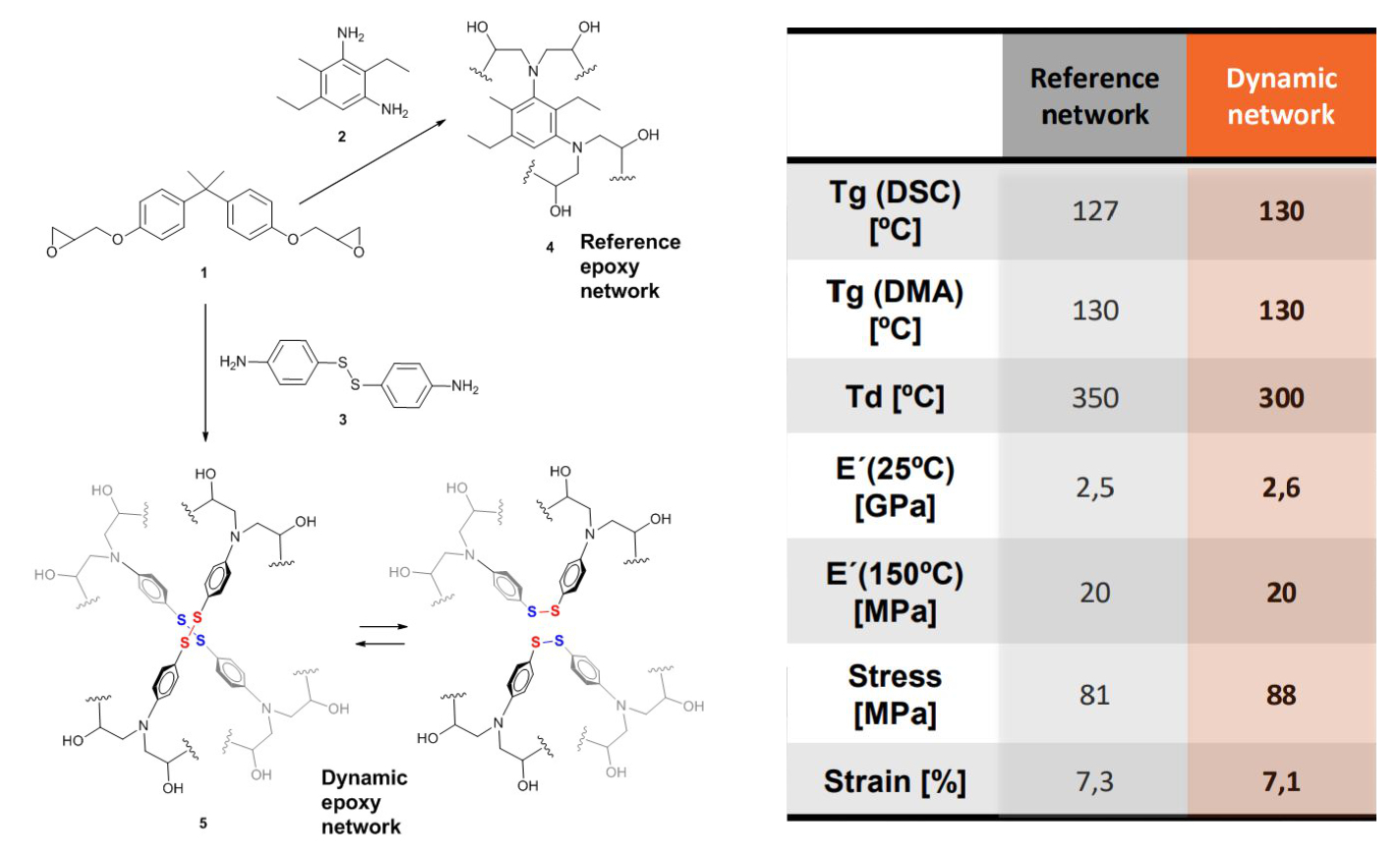

“Kimia dinamis dapat diklasifikasikan menjadi dua jenis:disosiatif dan asosiatif,” jelas Alaitz Rekondo, kepala Polimer dan Komposit di CIDETEC. Dia mencatat bahwa dengan kimia disosiatif, ikatan silang terputus. “Material dengan demikian akan kehilangan integritas dengan thermoforming dan daur ulang karena ikatan yang rusak.” CW telah menulis tentang jenis kimia ini melalui resin ikatan silang termoreversibel Evonik (Essen, Jerman) berdasarkan reaksi Diels-Alder dan pengeras epoksi Connora Recyclamine, yang memungkinkan pembelahan ikatan silang. Hal ini dicapai dengan merendam komposit Recyclamine dalam pelarut pH rendah pada suhu tinggi, mengubah resin menjadi epoksi termoplastik sambil membebaskan penguat serat kontinu sehingga resin dan serat dapat digunakan kembali. Catatan, Recyclamine diakuisisi pada tahun 2019 oleh Aditya Birla Chemicals (Mumbai, India) dan sekarang digunakan dalam resin epoksi daur ulang Epotec.

Namun, resin 3R CIDETEC berbeda. “Chemistry kami asosiatif , sehingga ikatan silang tidak pernah putus,” catat Rekondo. “Resin kami adalah vitrimer.” CW memperkenalkan vitrimer dalam artikel Jeff Sloan 2020 di Mallinda (Denver, Colo., A.S.). “Jadi, resin berperilaku seperti termoplastik selama semua pemrosesan,” jelasnya, “karena pertukaran dinamis selama pemanasan — bagi kami ini terjadi pada ikatan disulfida aromatik — tetapi resin selalu tetap termoset. Tidak seperti banyak vitrimer, resin 3R tidak memerlukan katalis. Tetapi kita dapat menggunakan katalis, jika perlu, untuk memenuhi persyaratan yang berbeda untuk siklus penyembuhan cepat/penyembuhan cepat atau pengawetan pada suhu kamar.”

CIDETEC memulai penelitian vitrimernya dengan bahan elastomer lembut yang mencari sifat penyembuhan diri. “Kami menggunakan pengeras dinamis yang tersedia secara komersial dan kemudian menyadari bahwa itu juga merupakan pengeras untuk epoksi,” kata Rekondo. Formulasi resin epoksi 3R tingkat industri awal menunjukkan sifat yang sebanding dengan epoksi kedirgantaraan saat ini (Gbr. 1). “Melihat potensi besar untuk resin yang dapat diproses ulang dan didaur ulang untuk ruang angkasa, ini sekarang menjadi salah satu bidang penelitian utama kami.”

Nerea Markaide, koordinator proyek AIRPOXY di CIDETEC, menjelaskan bahwa potensinya memang besar:3R thermoforming memungkinkan produksi komposit volume tinggi yang secara signifikan lebih cepat dan lebih murah dibandingkan dengan autoklaf, perbaikan 3R 50% lebih murah daripada metode patch komposit berikat saat ini, 3R pengelasan mengurangi biaya perakitan sebesar 55% dibandingkan dengan ikatan perekat saat ini dan ikatan perekat 3R lebih kuat daripada metode saat ini. Pada akhirnya, CIDETEC membayangkan sebuah keluarga resin dan perekat 3R untuk meningkatkan biaya dan keberlanjutan produksi aerostruktur komposit.

Prepreg, RTM, dan thermoforming

CIDETEC, yang bertanggung jawab atas perumusan resin 3R tingkat kedirgantaraan, mengidentifikasi formulasi resin terbaik untuk uji coba demonstrasi. Sistem infus resin atau RTM ini memiliki Tg 170 °C kering/150 °C basah, viskositas 200 centipoise pada 70 °C dan penyerapan air rendah (2-3%). Ini dapat diformulasikan sebagai sistem satu atau dua komponen dengan penyembuhan tipikal satu jam pada 130 °C dan pasca penyembuhan 30 menit pada 180 °C.

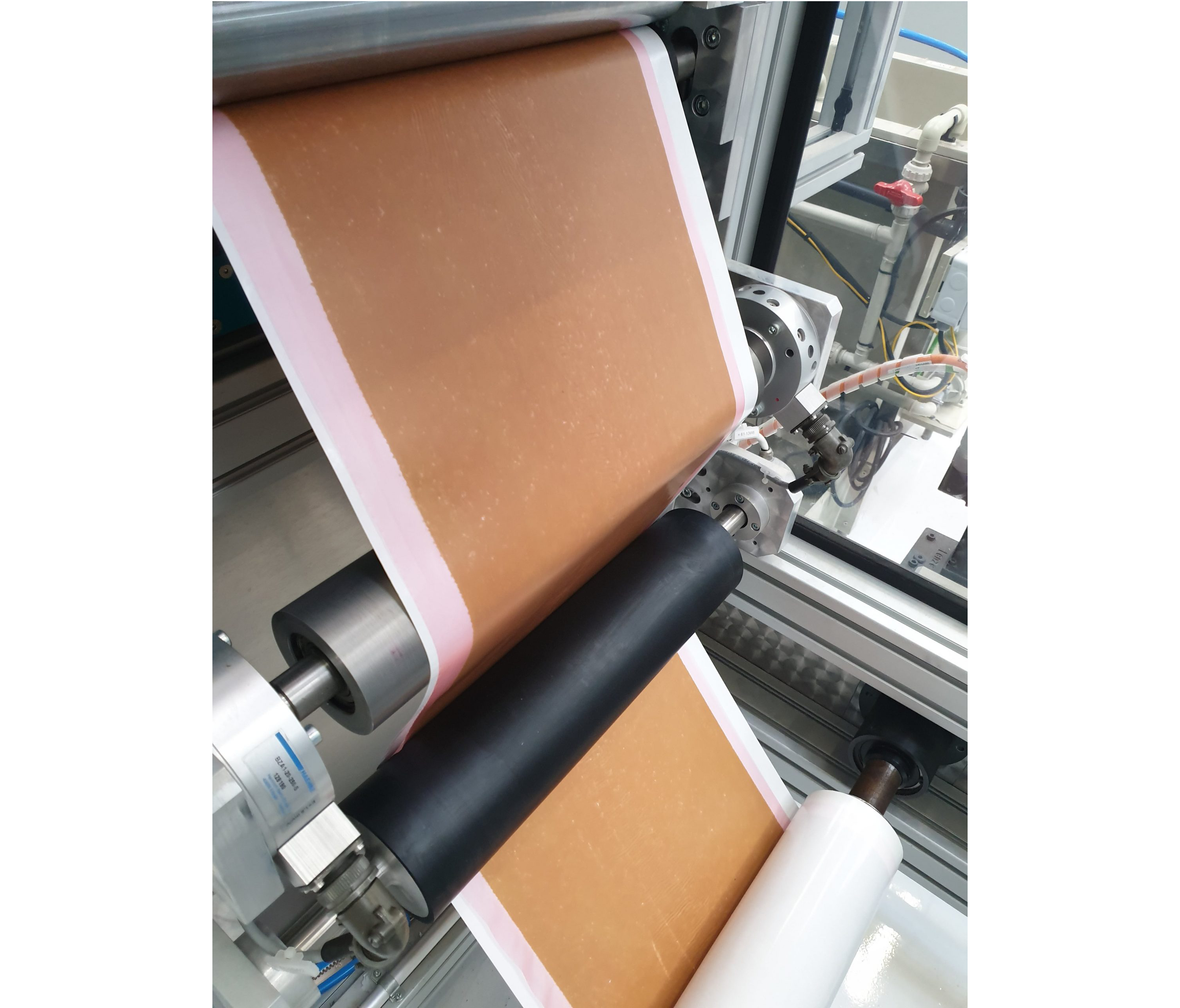

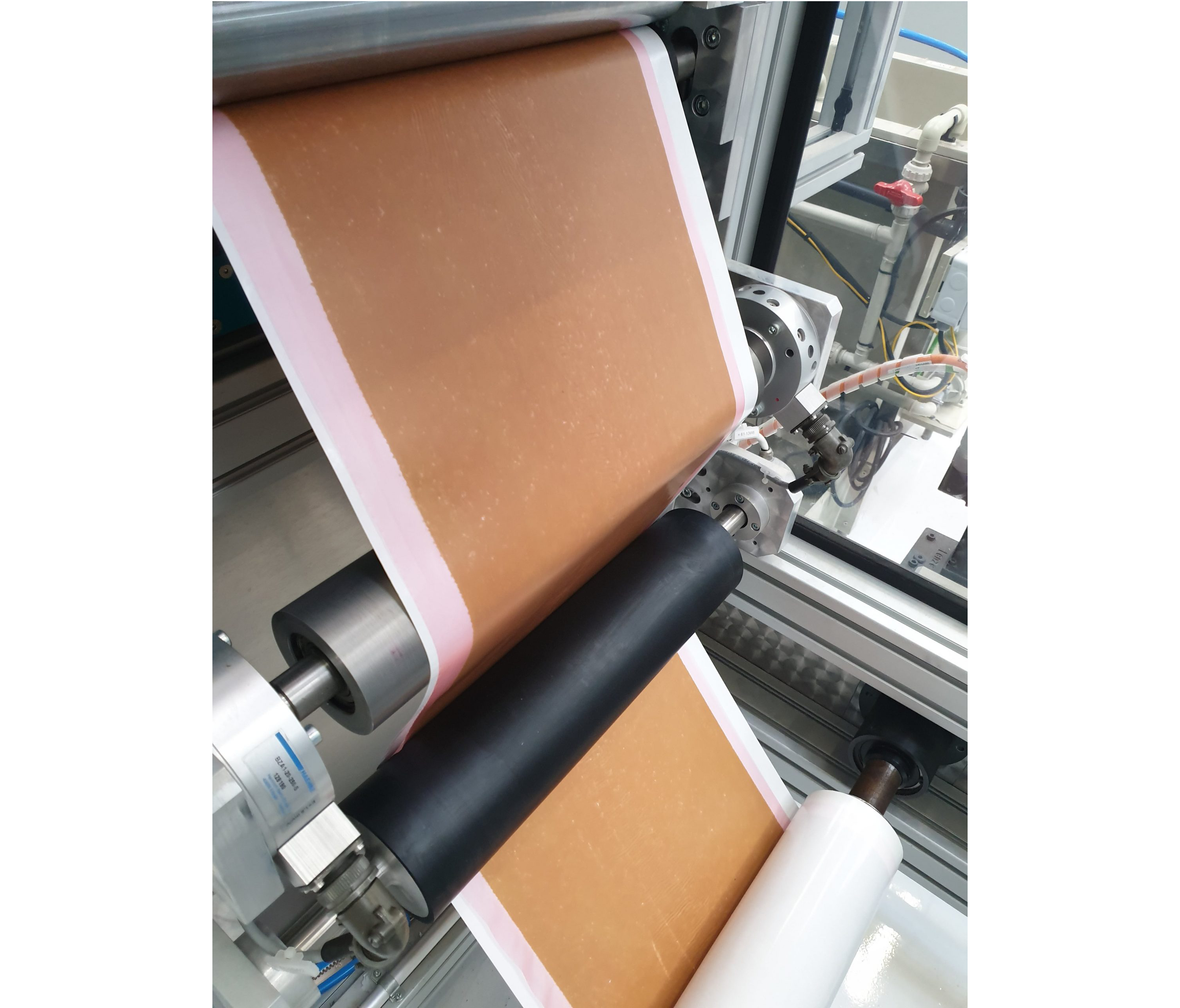

CIDETEC menggunakan formulasi resin 3R ini untuk menghamili kain satin (5HS) lima-harness Chomarat (Le Cheylard, Prancis) yang dibuat dengan serat karbon modulus menengah dalam proses prepreg berkelanjutan. Prepreg ini kemudian digunakan oleh Leibniz-Institut für Verbundwerkstoffe (IVW, Kaiserslautern, Jerman) untuk memproduksi multi-layer flat dan laminasi 3R berbentuk 3D dengan continuous compression moulding (CCM).

Laminasi 3R juga dibuat menggunakan RTM untuk memasukkan kain 5HS dan searah (UD) menggunakan parameter proses yang dioptimalkan untuk resin 3R oleh Eurecat (Barcelona, Spanyol). Ingeniería y Desarrollos en Composites (IDEC, Araba, Spanyol) akan mendemonstrasikan produksi RTM di lingkungan industri menggunakan resin yang sama saat memulai uji coba untuk memproduksi skin RTM dan pengaku melintang untuk demonstrator subkomponen fan cowl 0,5 meter x 0,5 meter.

Sementara itu, Coexpair (Nama, Belgia) dan Sonaca (Charleroi, Belgia) akan menggabungkan Hexcel (Stamford, Conn., AS) HexPly 8552 prepreg epoksi yang dikeraskan dengan film resin 3R — yang akan memungkinkan pengelasan (lihat di bawah) — untuk menghasilkan hidung melengkung struktur untuk demonstran subkomponen terdepan sepanjang 1 meter menggunakan proses RTM (SQRTM) yang memenuhi syarat yang sama (lihat “SQRTM memungkinkan komponen berbentuk jaring”).

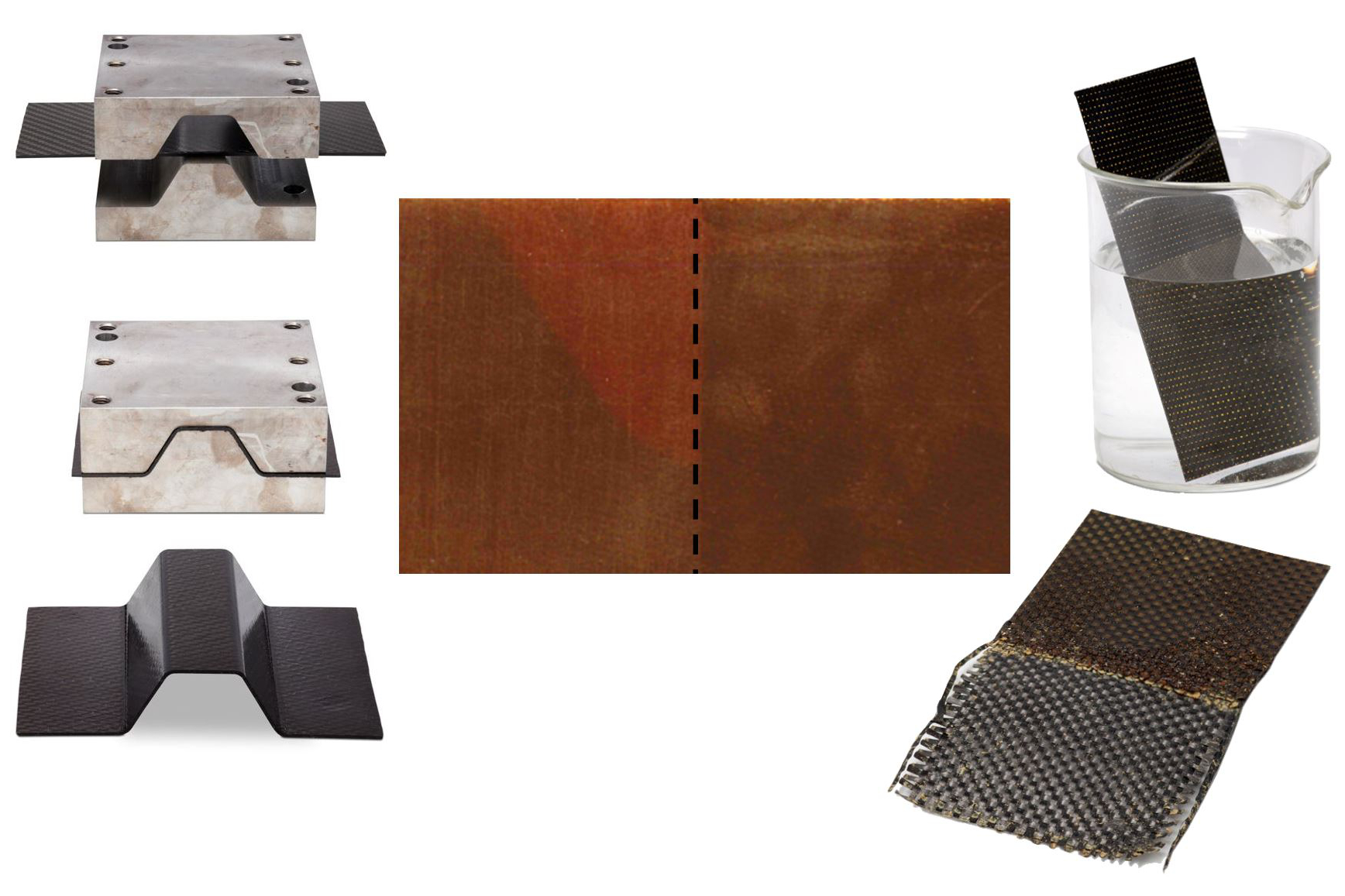

Gbr. 2. Demonstran subkomponen penutup kipas

IDEC akan mengawasi pengikatan pengaku laminasi 3R dan kulit menggunakan film perekat 3R. IDEC akan membuat pengaku kulit dan melintang menggunakan RTM sedangkan EireComposites akan membuat pengaku memanjang menggunakan CCM. Kredit foto:IVW (kiri dan kanan bawah) dan IDEC (kanan atas)

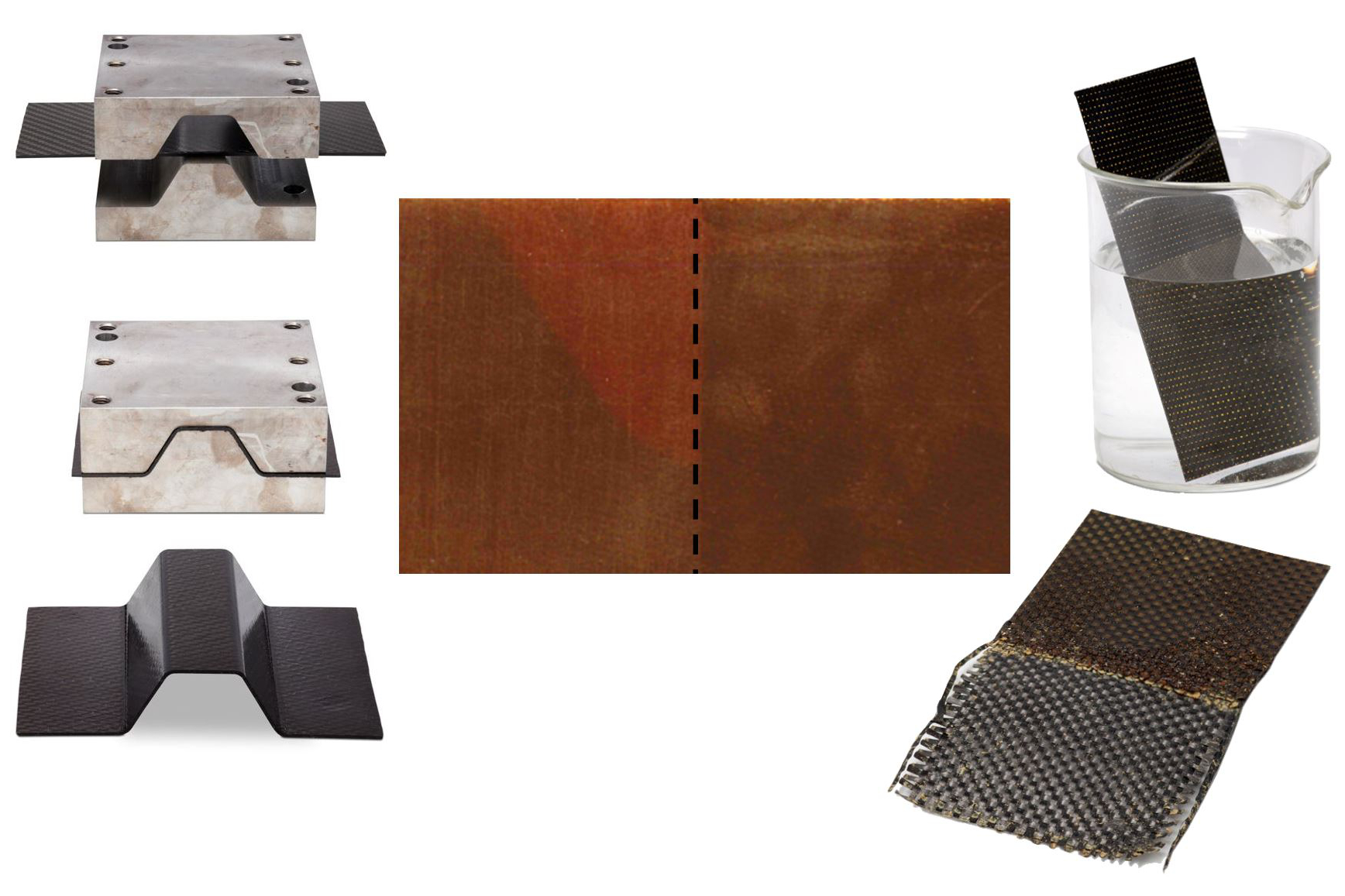

Baik laminasi prepreg dan RTM flat 3R juga telah digunakan untuk mendemonstrasikan thermoforming. Simulasi yang digunakan didasarkan pada model elemen hingga (FEM) mikro dan makroskopik yang dikembangkan oleh Altair Engineering (Antony, Prancis), pencetakan kompresi terputus-putus yang dioptimalkan IVW (DCM atau stamping) dan proses CCM untuk material 3R. EireComposites (County Galway, Irlandia) menggunakan DCM untuk memproduksi rusuk dan pengaku longitudinal untuk para demonstran sementara IVW memproduksi pengaku longitudinal menggunakan CCM. Kedua proses tersebut menggunakan tekanan sekitar 20 bar saat pemanasan hingga kira-kira 210 °C, diikuti dengan pendinginan bagian dalam cetakan tertutup (Gbr. 2). Pengujian yang dipimpin oleh Eurecat menunjukkan bahwa suku cadang komposit 3R thermoformed memenuhi persyaratan aerokomposit tipikal, termasuk konten kosong <2%. Juga ditemukan bahwa kekuatan geser interlaminar (ILSS) untuk laminasi thermoformed dengan 5HS kira-kira 80% (43 MPa) dari itu untuk bagian RTM (54 MPa).

Pengikatan, pengelasan, SHM, dan perbaikan

CIDETEC memformulasi ulang resin 3R untuk mengoptimalkannya dalam ikatan perekat dan memproduksi film perekat 3R pertama pada Februari 2020. “Penggunaan resin dinamis baik di substrat maupun di perekat,” jelas Rekondo, “mencapai ikatan kimia pada sambungan berkat perombakan ikatan disulfida, yang meningkatkan integritas sambungan.” IDEC akan mengawasi pengikatan pengaku dan kulit menggunakan film perekat 3R untuk menghasilkan demonstrator subkomponen penutup kipas (Gbr. 2).

Kimia dinamis resin 3R juga memungkinkan terciptanya ikatan kovalen antara dua laminasi komposit 3R saat digabungkan menggunakan panas dan tekanan — dijelaskan oleh CIDETEC sebagai pengelasan termoset. Ini akan digunakan oleh EireComposites untuk menggabungkan rusuk laminasi 3R yang dicap ke hidung SQRTM untuk demonstrator ujung depan sayap (Gbr. 3). Parameter pengelasan yang dioptimalkan telah dikembangkan oleh IVW untuk laminasi 3R. Khususnya, hidung SQRTM yang diproduksi dengan prepreg komersial mengintegrasikan film resin 3R tambahan di permukaan untuk memungkinkan pengelasan dua jaring. “Proses untuk melakukan pengelasan di tingkat demonstran sedang dipelajari sekarang,” catat Rekondo.

Dalam paket pekerjaan 4 – pemantauan kesehatan struktural (SHM) dan perbaikan, IVW menyelidiki reparasi cacat, seperti delaminasi dan sambungan las yang terlepas pada komposit 3R. Tim memperbaiki delaminasi dengan memanaskan area cacat ke suhu perbaikan 220 °C dan menerapkan tekanan konsolidasi konstan sebesar 20 bar sambil menjaga suhu tetap konstan.

Lab Komposit dan Bahan Cerdas (CSML) di Universitas Ioannina (Ioannina, Yunani) mengevaluasi teknik perbaikan ini sebagai keberhasilan menggunakan pengujian mekanis serta berbagai teknik evaluasi tak rusak (NDE) termasuk ultrasonik array bertahap, termografi inframerah, emisi akustik, spektroskopi impedansi dan metode perubahan hambatan listrik (ERCM). Metodologi NDE multi-platform yang inovatif ini memberikan deteksi kerusakan yang mendalam dan informasi penting tentang evolusi proses kerusakan.

Dalam hal efisiensi perbaikan, dari uji ILSS, komposit 3R menunjukkan pemulihan 72% dari sifat mekanik awalnya setelah perbaikan dan pemulihan 90% pada uji tumbukan kecepatan rendah pada energi tumbukan 9 dan 15 joule.

Daur Ulang dan AIRPOXY 2

Meskipun daur ulang tidak ditangani dalam proyek AIRPOXY, CIDETEC telah menunjukkan bahwa sisa dapat digiling dan dicetak ulang, misalnya, menggunakan cetakan kompresi pada 210 °C. Namun, mirip dengan proses yang digunakan oleh Connora, laminasi 3R juga dapat direndam dalam larutan yang mengandung zat pereduksi ringan yang, seperti dijelaskan Rekondo, “mengganggu jaringan dinamis dan oleh karena itu melarutkan resin, memungkinkannya diendapkan dan dipulihkan sebagai bubuk.” Dia mencatat proses pembubaran ini dapat dipercepat dengan pemanasan pada suhu hingga 100 ° C. “Bubuk tersebut dapat digunakan kembali untuk aplikasi komposit kedua, tetapi ini masih dalam penelitian,” kata Rekondo.

“Untuk daur ulang sampah, kami pikir dua hingga tiga siklus dapat dilakukan,” lanjutnya. “Tetapi untuk aplikasi akhir masa pakai yang sebenarnya, akan selalu ada pelapukan bagian dan degradasi material lainnya setelah digunakan selama bertahun-tahun. Dalam kasus ini, menurut kami tidak lebih dari satu daur ulang yang dapat dilakukan. Penerapan materi yang kedua akan baik-baik saja, tetapi mungkin tidak yang ketiga. Ini adalah bagian dari apa yang kami uji sekarang, pertama untuk resin 3R kelas industri, saat kami menyelesaikan karakterisasi penuh bahan 3R.”

Kedua demonstran juga akan selesai tahun ini, kata Markaide. “Kami kemudian akan melanjutkan dengan pengujian mekanis ini, termasuk penilaian kerusakan dan perbaikan. Target kami adalah mencapai TRL 5 pada saat kami selesai pada 2022.” Lalu apa? “Kami berencana untuk memiliki proyek lain, AIRPOXY Part II,” katanya, “untuk melanjutkan optimalisasi pemrosesan dan melanjutkan karakterisasi mekanis, serta validasi dan sertifikasi bahan dan proses. Kami akan membutuhkan proyek kedua untuk mendorong teknologi ke pasar.”

Kemampuan untuk thermoform dan mengelas bagian-bagian kedirgantaraan epoksi tampaknya merupakan teknologi yang dibuat secara praktis untuk mobilitas udara perkotaan. “Kita harus berpikir sekarang bagaimana menyediakan apa yang dibutuhkan oleh sektor-sektor tersebut,” tambah Markaide, seraya mencatat bahwa peta jalan untuk komersialisasi memang akan menjadi salah satu hasil di AIRPOXY Bagian I. “Daur ulang juga merupakan solusi penting yang belum diperlukan untuk komposit, tetapi itu akan terjadi di masa depan. Kami ingin siap.”