Fraunhofer IPT mengembangkan komposit termoplastik dalam penyimpanan hidrogen, bilah mesin, dan lainnya

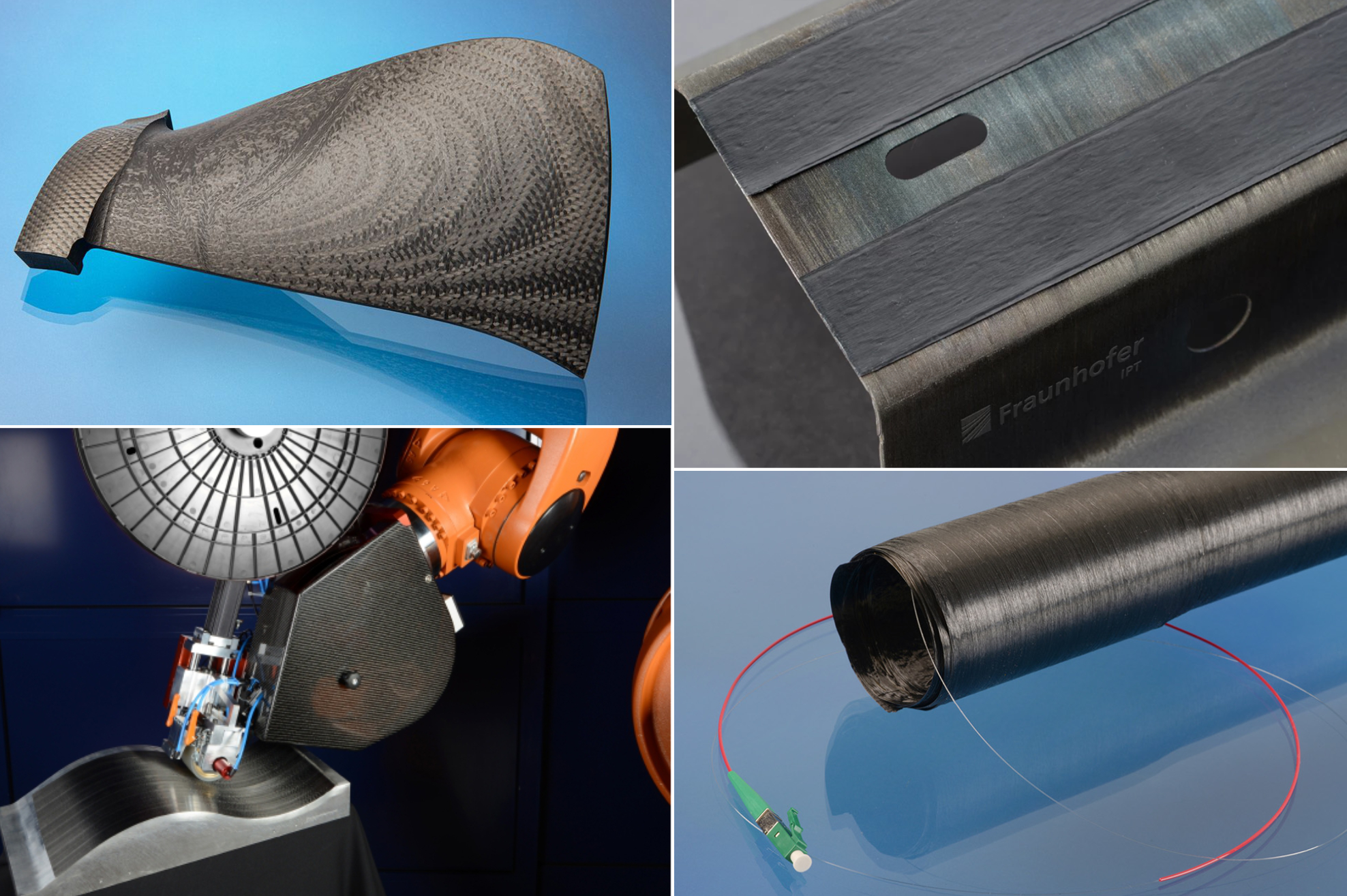

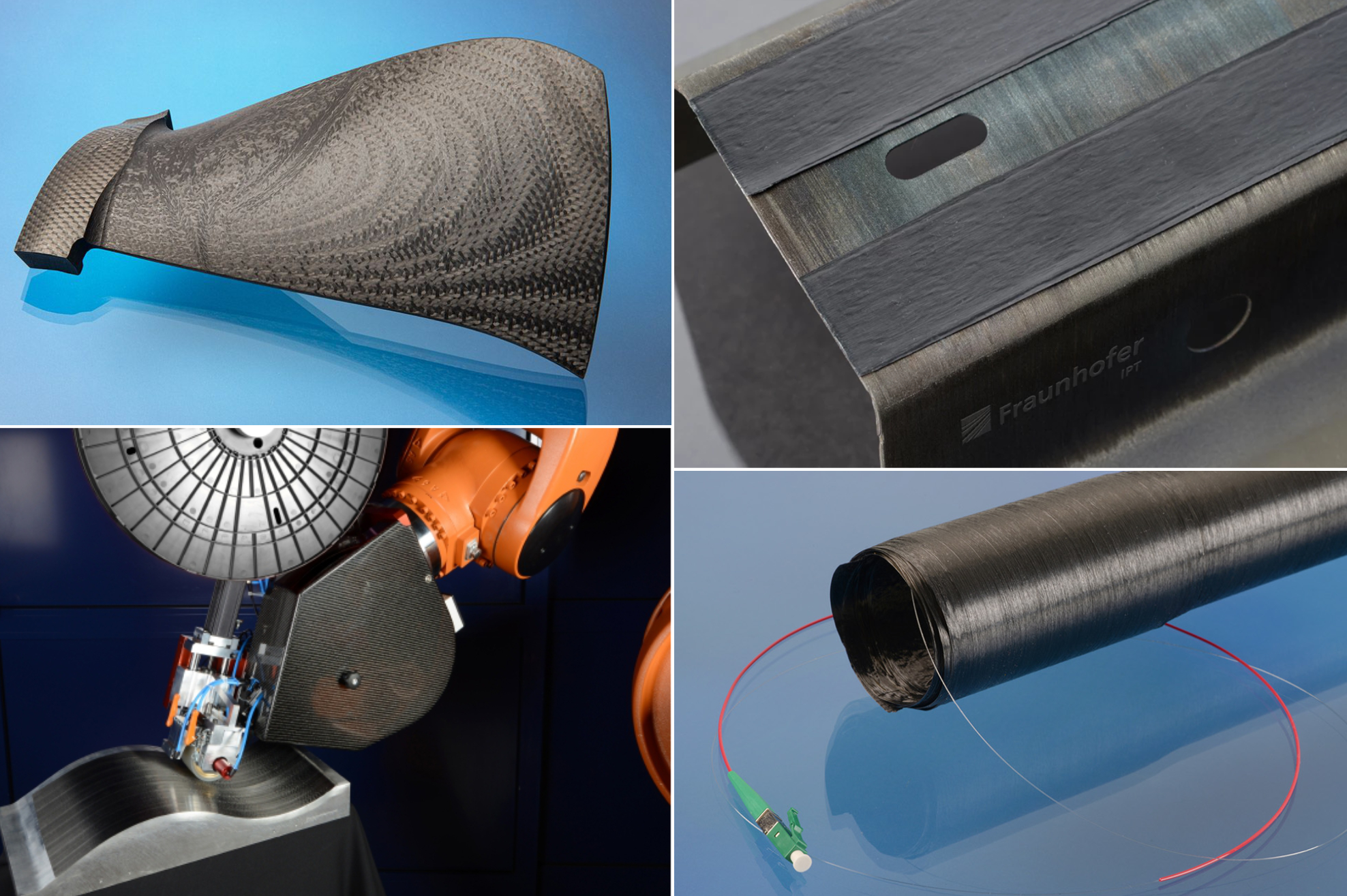

Pengembangan Fraunhofer IPT mencakup (searah jarum jam dari kiri atas) bilah kipas aeroengine komposit termoplastik, struktur logam komposit hibrida menggunakan penataan laser dan AFP, pemantauan kesehatan struktural (SHM) komposit dan sistem pemrosesan pita komposit termoplastik, seperti sistem PrePro 2D dan PrePro3D dikomersialkan oleh Conbility. Kredit Foto:Fraunhofer IPT

Pada bulan Desember 2020, saya menerbitkan sebuah artikel tentang bagaimana Institut Teknologi Produksi Fraunhofer (IPT, Aachen, Jerman) mengembangkan peletakan dan pembentukan pita otomatis sepenuhnya untuk bilah kipas aeroengine carbon fiber-reinforced polymer (CFRP) termoplastik. Konsolidasi in-situ (ISC) dari pita komposit termoplastik, ternyata, adalah topik yang diketahui dengan baik oleh Fraunhofer IPT, setelah mendorong teknologi ini pada awalnya bersama dengan pelopor ISC Accudyne Systems Inc. (Newark, Del., AS) dan Automated Dynamics, sekarang Trelleborg Sealing Solutions Albany (TSS Albany, Niksayuna, NY, AS). [Untuk informasi lebih lanjut tentang pionir ISC ini, lihat "Mengkonsolidasikan aerostruktur termoplastik di tempat, Bagian 1 dan Bagian 2".] ,” jelas Dr. Henning Janssen, chief engineer dan kepala departemen untuk plastik yang diperkuat serat dan teknologi sistem laser di Fraunhofer IPT. Dia mencatat bahwa teknologi LATW telah banyak berubah, terutama dalam 10-15 tahun terakhir. Blog ini memberikan detail lebih lanjut tentang pengembangan LATW dan komposit termoplastik Fraunhofer IPT secara lebih luas, serta ke mana lembaga melihat arah teknologi di masa depan.

Evolusi dalam penggulungan pita laser

“Ketika kami memulai 30 tahun yang lalu, teknologi laser belum siap untuk pemrosesan komposit termoplastik berkecepatan tinggi,” kata Janssen. “Anda dapat membayangkan bahwa, terutama di sisi kontrol, Anda hanya memiliki kamera analog. Sekarang, kami memiliki teknologi yang jauh lebih baik. Misalnya, ketika kami mengembangkan kepala gulungan laser kompak pada tahun 2008, yang menghasilkan pendirian AFPT Jerman (Dörth, Jerman), kami harus menggunakan kamera 16-piksel x 16-piksel, yang menawarkan kecepatan bingkai hanya delapan Bingkai per detik. Sekarang, kami dengan mudah memiliki 640 x 480 piksel dan memproses 50 bingkai atau lebih per detik.” Dia menjelaskan bahwa ini penting, “karena dengan gulungan pita laser yang telah kami kembangkan, salah satu keuntungan utama adalah Anda dapat memeriksa proses dan juga mengubah kekuatan pemrosesan dalam milidetik. Itu memberi Anda keuntungan yang baik, misalnya, saat Anda melewati geometri kompleks, seperti kubah bejana tekan, di mana kecepatan belitan melambat, dan Anda harus menurunkan daya pemanas laser. Anda kemudian harus menyesuaikan kembali saat belitan mendapatkan kembali kecepatan di sepanjang silinder tangki. Hal ini tidak mungkin dilakukan 15 tahun yang lalu karena laser, sistem kontrol, dan teknologi pencitraan termal belum siap atau terlalu mahal dan juga tidak sekuat yang kita miliki saat ini.

Janssen melanjutkan, “Jadi, ada banyak hal yang telah berkembang di sisi digital. Sekarang, misalnya, kami menyediakan sesuatu seperti kembaran digital, di mana Anda dapat memetakan semua informasi sensor Anda ke bejana tekan, sehingga Anda dapat membandingkan suku cadang yang diproduksi versus desain digital untuk menilai kualitas suku cadang dan memprediksi kinerja. Menggunakan sensor dan model proses virtual juga memungkinkan kami memprediksi kekuatan laminasi seperti yang ditentukan oleh riwayat pemrosesannya.” Ini penting karena LATW menggunakan pita termoplastik menggunakan pemanasan dan pendinginan cepat di mana sifat material dan bagian ditentukan selama proses penggulungan itu sendiri, karena kurangnya langkah pasca-pemrosesan termal, catatnya. Oleh karena itu, sangat penting untuk memiliki kemampuan kontrol proses yang cepat.

Ada juga perkembangan material, kata Janssen. “Dua puluh tahun yang lalu, bahan pita komposit termoplastik tersedia dalam jumlah terbatas, seperti APC-2 dari Cytec, yang sekarang menjadi Solvay (Alpharetta, Ga., A.S.),” jelasnya. “Tapi sekarang, lebih banyak bahan yang memenuhi syarat untuk aplikasi industri, dan Anda juga memiliki banyak bahan komoditas seperti polipropilen (PP) yang diperkuat dengan serat karbon dan juga dengan serat kaca, serta poliamida enam (PA6), misalnya, yang cukup banyak digunakan dalam industri otomotif. Sekarang juga ada aplikasi untuk LATW yang lebih ke arah produksi massal. Misalnya, ada dorongan ke arah lengan penahan dan bagian lain di motor listrik. Ini adalah cincin atau tabung komposit termoplastik sederhana, tetapi dalam volume 10.000 hingga 50.000 per tahun.”

ambliFIBRE, pipa untuk minyak dan gas

Bagian dari kontrol digital di LATW yang dijelaskan Janssen di atas dikembangkan dalam proyek ambliFIBRE (2015-2018). “Ada banyak mitra dalam proyek itu,” katanya, “tetapi salah satunya adalah Baker Hughes (Newcastle, Inggris dan Houston, Texas, AS) dan kami menggunakan peralatan LATW untuk pipa nonlogam mereka.” Perhatikan bahwa tidak lama setelah ambliFIBRE berakhir pada tahun 2018, Baker Hughes mengumumkan usaha patungannya dengan Saudi Aramco (Riyadh, Arab Saudi) untuk memperluas penggunaan pipa bukan logam, termasuk kemungkinan penggunaan plastik yang diperkuat serat karbon (CFRP).

Baker Hughes sekarang bertujuan untuk mempercepat pengenalan bahan non-logam di sektor energi, dan ada perusahaan lain yang juga menggunakan teknologi berbasis laser untuk pipa, seperti Magma (Portsmouth, Inggris). (Lihat “Pipa termoplastik yang naik di laut dalam” dan “Magma Global memberikan riser komposit bertekanan tinggi…).

“Ini juga cukup umum untuk menggunakan gulungan pita laser untuk riser komposit termoplastik dan juga flowlines,” kata Janssen. “Meskipun ini belum menjadi pengetahuan umum di industri lain.” Dia menambahkan bahwa banyak perhatian yang baru-baru ini diberikan kepada LATW adalah untuk tangki penyimpanan hidrogen, tetapi teknologinya sudah memiliki aplikasi yang jauh lebih luas.

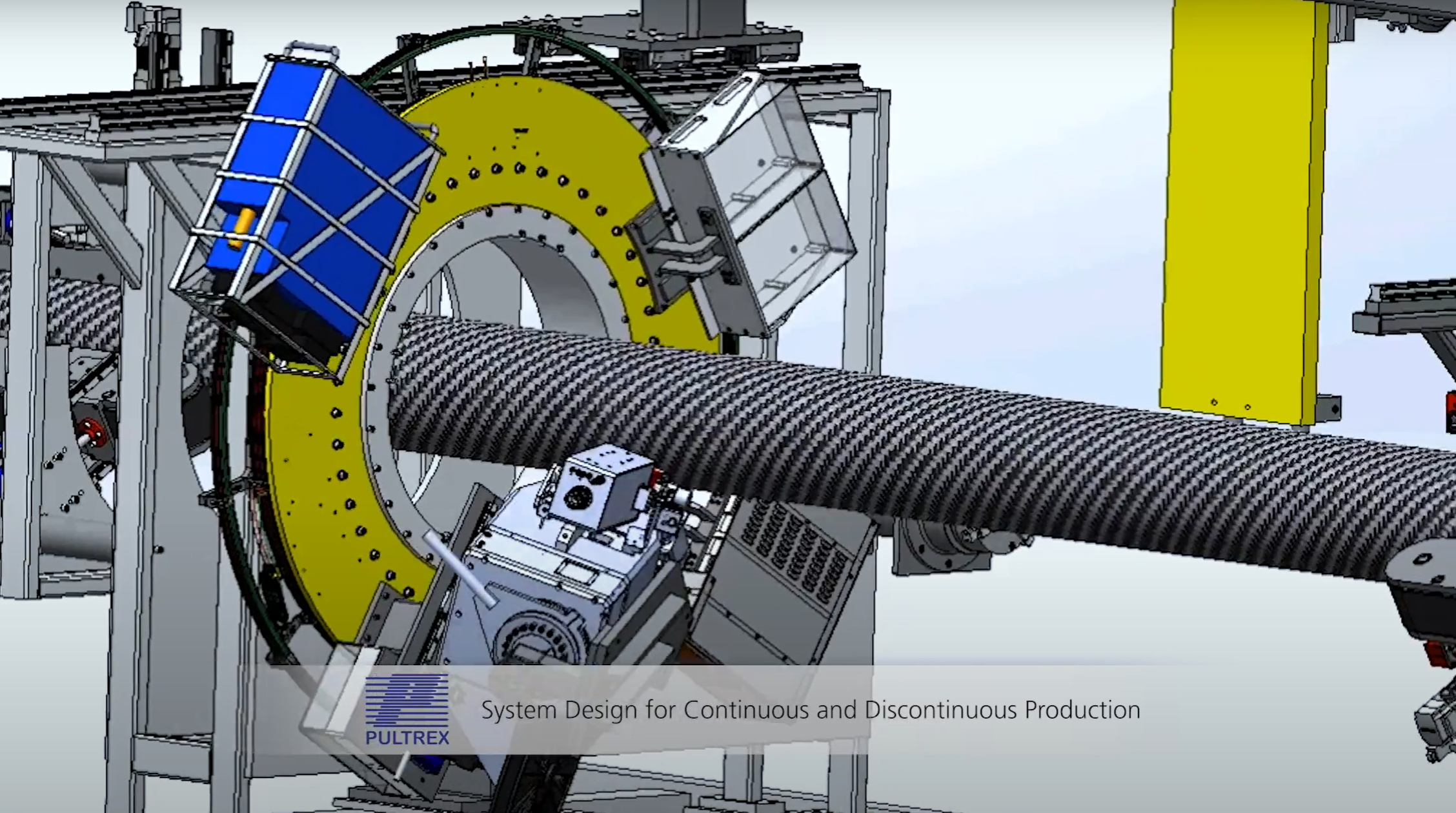

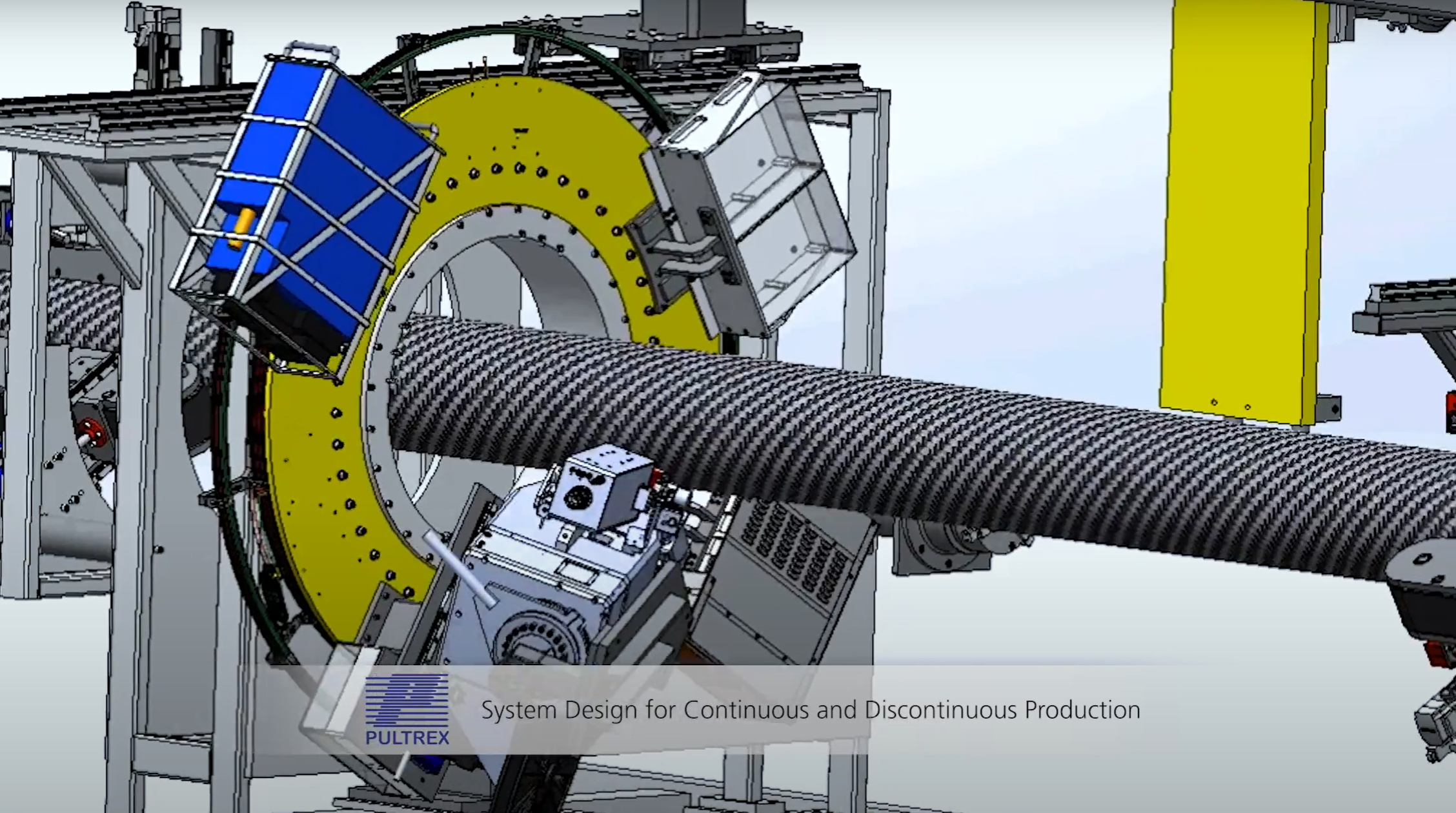

Dalam proyek ambliFIBRE, Fraunhofer IPT mengembangkan model kontrol proses digital untuk belitan pita terputus-putus (mis., Tangki) dan kontinu, misalnya, untuk memproduksi pipa sepanjang beberapa kilometer. Kredit Foto:Video Fraunhofer IPT untuk proyek ambliFIBRE

“Dan apa yang kami di Fraunhofer IPT tawarkan untuk aplikasi ini adalah kuncinya,” kata Janssen. “Jelas, kami tidak menjalankan lini produksi skala penuh untuk produksi pipa berkelanjutan di sini di lembaga kami, tetapi apa yang kami tawarkan kepada pelanggan kami adalah pengujian material dan kualifikasi produk. Ada piramida pengujian, misalnya, berdasarkan DNV-GL F114, dimulai dengan kualifikasi dan pengujian polimer dan serat, dan kemudian ditingkatkan ke mikrostruktur laminasi komposit atau mesostruktur. Jadi, kami melakukan banyak pengujian di tingkat kupon, dan kemudian menskalakan ke pipa yang lebih kecil dan pipa representatif, misalnya, karena penggulungan memberi Anda sifat yang berbeda dari pengepresan atau peletakan pita otomatis (ATL).”

Juga, ia mencatat, “karena Anda memiliki tekanan yang berbeda pada material Anda, banyak dari material komposit ini diuji dalam pipa yang lebih kecil, misalnya panjang 2-3 inci hingga beberapa meter. Jadi, kami melakukan pengujian ini dan kemudian kami menerapkan pemahaman proses kami untuk panjang bagian yang sebenarnya, misalnya 2-3 kilometer. Dan itu sangat menarik, karena waktu pemrosesan selama itu dapat berlangsung beberapa hari, dan Anda harus mempertimbangkan penyusutan serta faktor lain, seperti perubahan suhu udara sekitar, yang dapat berdampak besar.”

LATW dalam tangki penyimpanan hidrogen

Janssen mengatakan Fraunhofer IPT telah bekerja dengan perusahaan minyak dan gas sejak tahun 2000. “Dan kemudian, delapan tahun yang lalu, kami menemukan bahwa ini adalah teknologi yang hampir sama yang Anda butuhkan untuk tangki hidrogen,” kenangnya. “Dan sekarang kami memiliki inisiatif besar untuk pembuatan hidrogen di sini di IPT dan juga untuk komposit serat karbon dalam sel bahan bakar. Kami sedang menyiapkan fasilitas 80 juta euro untuk pembuatan sel bahan bakar otomatis dan juga berinvestasi di fasilitas belitan baru yang cukup besar sehingga kami dapat memproduksi suku cadang dengan panjang hingga 7 meter dan diameter 2,5 meter, yang juga akan kami gunakan untuk bejana bertekanan besar.”

LATW menggunakan pita komposit termoplastik belum mutakhir untuk pembuatan bejana tekan, kata Janssen, “karena kimia termoplastik, serta pemrosesan dan daya tahannya semuanya masih diteliti. Tetapi keyakinan kuat kami adalah bahwa permeabilitas, ketangguhan, dan daur ulang yang rendah yang ditawarkan termoplastik adalah penting.” Dia juga melihat potensi termoplastik di bejana tekan Tipe V, yang semuanya komposit tetapi tidak menggunakan lapisan termoplastik terpisah. “Ini mungkin memberikan solusi masa depan untuk beberapa aplikasi penyimpanan hidrogen seluler, seperti truk listrik sel bahan bakar.”

“Kami juga melihat bahwa termoset conventional konvensional lilitan filamen terbatas mengenai sudut lilitan minimum, ”kata Janssen. “Misalnya, Anda harus mengelilingi kubah dalam lapisan heliks dengan sudut serat tidak kurang dari 10°. Jadi, Anda tidak bisa memasukkan penguatan 0 ° ke dalam tangki luka filamen konvensional.” Namun, ia berpendapat, “dalam LATW klasik, prepreg termoplastik yang masuk langsung dilas ke substrat, sehingga Anda dapat pergi ke segala arah yang Anda inginkan, yang memberi Anda lebih banyak kebebasan desain. Saat ini kami sedang menjalankan proyek dengan mitra dari industri otomotif untuk mengembangkan bejana tekan termoplastik untuk penyimpanan hidrogen yang aman, hemat energi, dan mudah didaur ulang.”

Bilah kipas komposit termoplastik

Fraunhofer IPT memiliki latar belakang yang sangat kuat dalam turbomachinery, kata Janssen. “Di sini, di Aachen, kami memiliki Pusat Internasional untuk Manufaktur Mesin Turbo, atau ICTM, komunitas pra-persaingan tempat kami bekerja dengan produsen mesin dan pemasok mereka bersama-sama dalam proyek R&D pra-persaingan untuk mengembangkan dan meningkatkan teknologi manufaktur.”

Dia mencatat bahwa dalam 20 tahun terakhir, fokusnya terutama pada pemesinan titanium atau paduan berbasis nikel untuk produk-produk canggih dari bagian kompresi dan turbin, seperti disk terintegrasi blade (blisk). Sementara di bagian dingin, suku cadang dari bahan komposit — seperti bilah kipas komposit serat karbon — dikembangkan oleh GE pada 1990-an dan sekarang digunakan di GE90 dan GEnx. “Namun, sekarang, komposit matriks keramik (CMC) dilihat sebagai bahan generasi berikutnya untuk bagian mesin jet yang panas,” kata Janssen, “memungkinkan suhu yang lebih tinggi dengan bobot yang lebih rendah untuk efisiensi yang lebih besar.”

“Pembuatan suku cadang dari komposit dibandingkan dengan logam sangat berbeda,” lanjutnya. “Dalam logam, Anda memulai dengan sebagian besar material dan memperoleh bagian tersebut dengan pemrosesan subtraktif, sebagian besar permesinan, sehingga desainnya tidak terlalu bergantung pada manufaktur. Hal sebaliknya terjadi pada komposit, yang selalu membutuhkan semacam proses generatif. Jadi, kami memutuskan untuk membahas strategi bilah kipas baru dari perspektif manufaktur.”

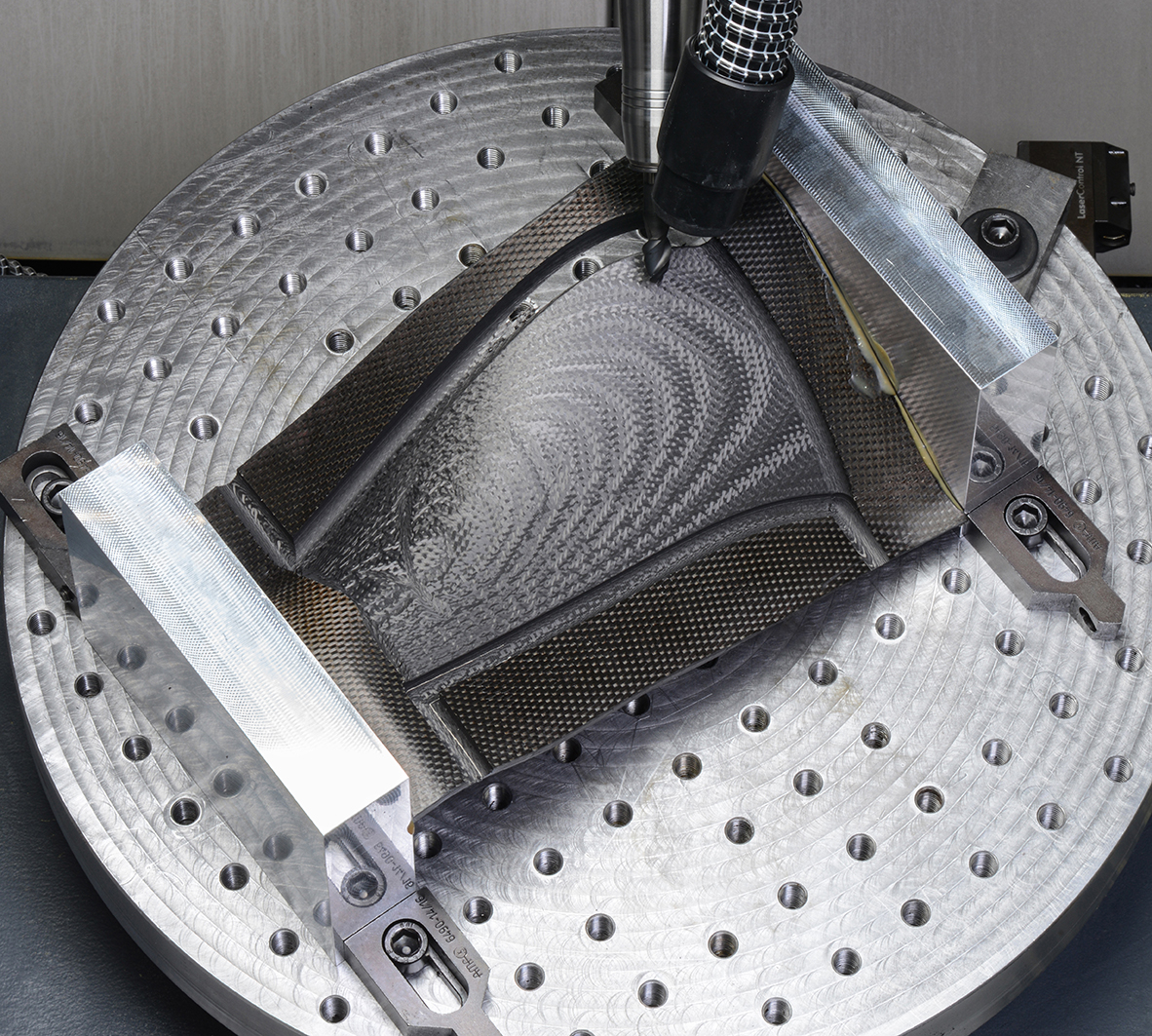

Dia juga mencatat usaha bersama Clean Sky 2, di mana Fraunhofer memimpin kegiatan Eco-Design. Fraunhofer IPT berfokus pada desain ramah lingkungan untuk mesin, yang mencakup penilaian siklus hidup dan evaluasi dampak lingkungan. “Inilah sebabnya kami mulai melihat komposit termoplastik,” jelasnya. “Sejauh ini, kami berada pada TRL [tingkat kesiapan teknologi] yang sangat rendah. Untuk saat ini, pengembangannya adalah tentang pembuatan dan mencoba rute proses yang berbeda, seperti lay-up bentuk hampir bersih dan sedikit thermoforming — yang lebih seperti langkah kalibrasi — dan kemudian penyelesaian dalam hal pemesinan. Jadi, masih banyak pekerjaan di depan kita.”

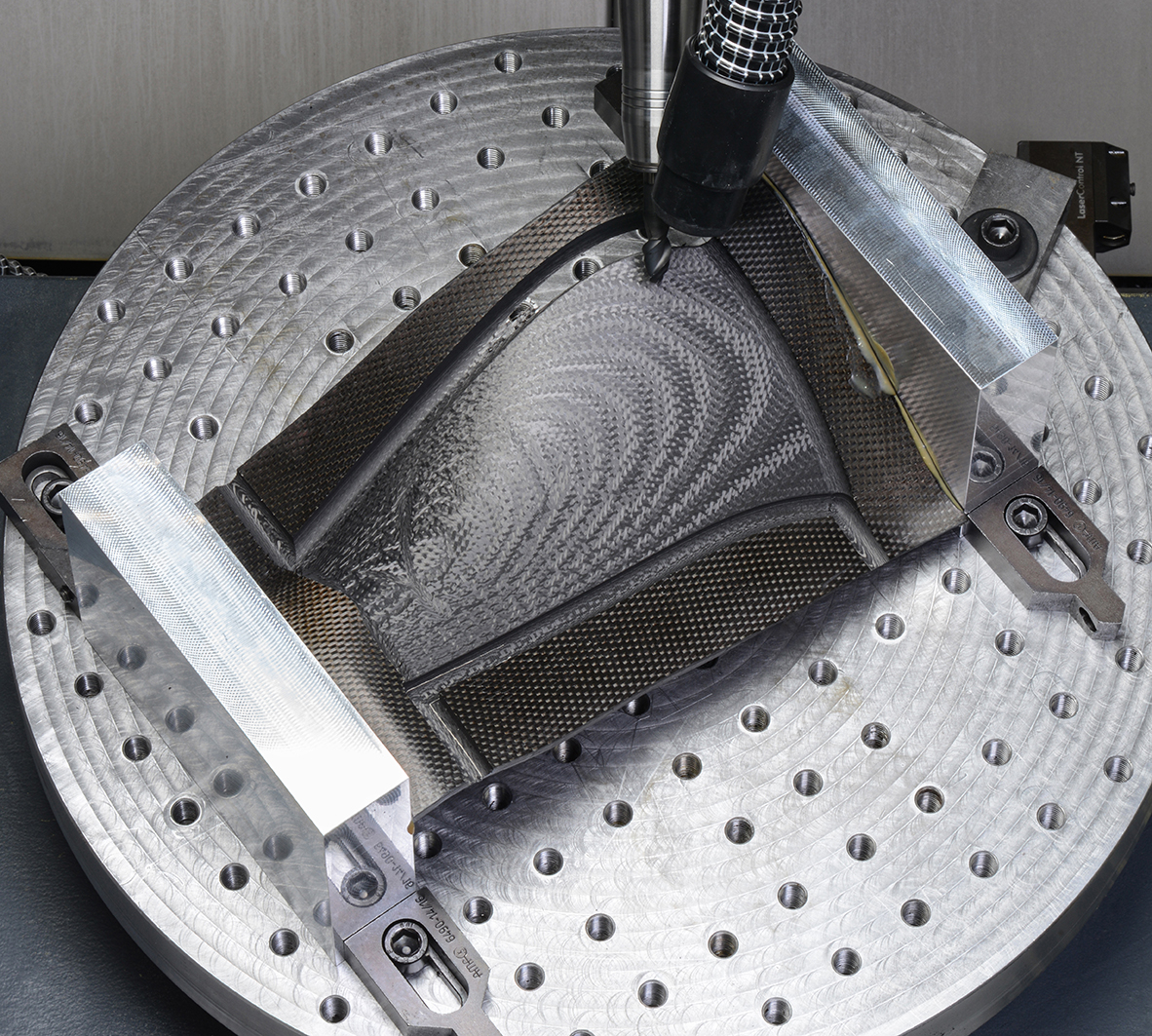

Sementara itu, Fraunhofer IPT memperluas keahliannya dalam pemesinan komponen aeroengine logam hingga komposit, menggunakan teknologi digitalnya untuk memantau dan menilai parameter pemesinan pada setiap blade. Tapi bukankah tujuan dalam komposit untuk beralih dari manufaktur subtraktif seperti itu ke manufaktur yang lebih aditif untuk mengurangi limbah? “Ya, tetapi untuk beberapa rute proses, pemesinan diperlukan untuk memenuhi toleransi dimensi,” kata Janssen. “Apa yang sedang kami kerjakan saat ini sangat mendekati bentuk bersih.”

Dia menunjukkan bahwa desain yang sedang dikembangkan saat ini adalah laminasi termoplastik setebal 0,75 inci di bagian akar dan hanya setebal 2 milimeter di ujungnya. “Dan kemudian ada strategi desain yang berbeda, yang kami diskusikan bersama dengan para insinyur desain. Juga, apakah Anda memiliki autoklaf atau langkah tekan untuk bagian yang sangat banyak dimuat itu? Ini juga akan memainkan peran mengenai tegangan internal, karena kita tahu bahwa bilah ini berputar sedikit selama rotasi. Dan, tentu saja, serangan burung adalah masalah utama.” Untuk yang terakhir, Janssen melihat peningkatan ketangguhan termoplastik sebagai enabler, menunjukkan komposit PPS (polyphenylene sulfide) digunakan di tepi depan sayap karena alasan ini.

Aplikasi masa depan untuk komposit termoplastik

Saya bertanya tentang kemungkinan menggunakan komposit termoplastik di mesin nacelles , yang mungkin dapat membantu memberikan solusi untuk empat insiden blade-out baru-baru ini, di mana, seperti yang dilaporkan dalam Aviation Week Maret 2021 artikel:

“… kerusakan yang disebabkan oleh pecahan bilah yang mengenai bagian penutup mesin, atau nacelle, memicu serangkaian peristiwa yang menyebabkan sebagian besar struktur, termasuk bagian saluran masuk mesin dan penutup kipas, pecah jauh." Dalam keempat kecelakaan tersebut, badan pesawat mengalami kerusakan, dan untuk Penerbangan Southwest 1380 pada April 2018, salah satu jendela copot, menyebabkan kematian penumpang.

“Ada beberapa minat dari industri untuk menggunakan komposit termoplastik di kompartemen mesin,” kata Janssen, “namun, ini adalah pengembangan jangka panjang.” Salah satu isu untuk pengembangan tersebut adalah sertifikasi oleh otoritas penerbangan, area lain di mana Fraunhofer IPT aktif. “Kami sekarang berdiskusi dengan badan sertifikasi bagaimana membantu mengurangi upaya sertifikasi dengan membuktikan secara digital bahwa proses manufaktur baru sesuai dengan standar saat ini dan yang terus berkembang. Jadi, itu cara berpikir baru. Dalam manufaktur abad ke-21, ada begitu banyak data yang tersedia, bukan hanya tentang sertifikasi satu proses atau satu desain dengan pengujian, dan kemudian dibekukan.” Dengan kata lain, penekanan saat ini pada Industri 4.0 dan Komposit 4.0 adalah bahwa sensor dan perangkat lunak yang mendukung AI akan terus mengumpulkan data dan mengembangkan kecerdasan yang kemudian akan terus mengoptimalkan manufaktur dan, pada gilirannya, mengirimkan kecerdasan itu ke belakang di utas digital untuk meningkatkan desain. Ini memang sangat berbeda dengan manufaktur saat ini.

Pekerjaan Fraunhofer IPT mengenai sertifikasi, kata Janssen, “dapat membantu memungkinkan teknologi baru seperti komposit termoplastik untuk bagian-bagian mesin — yaitu, setelah semua aspek, termasuk teknologi, desain, dan manajemen risiko, dipertimbangkan.” Dia menegaskan bahwa komposit termoplastik menawarkan potensi besar untuk membantu mengatasi tantangan utama dalam berbagai sektor industri, dan mencatat bahwa Fraunhofer IPT bekerja untuk mengatasi kompleksitas pemrosesan komposit termoplastik — misalnya, memanfaatkan metode manufaktur digital yang baru tersedia. "Selanjutnya, potensi komposit termoplastik hanya dapat dimanfaatkan sepenuhnya setelah siklus hidup penuh - termasuk penggunaan kembali dan daur ulang - dipertimbangkan," kata Janssen. “Dengan demikian, Fraunhofer IPT juga bekerja pada daur ulang mekanis komposit termoplastik. Kami melihat kemungkinan untuk mencapai bahan daur ulang bernilai tinggi dengan mempertimbangkan data yang dihasilkan selama pembuatan dan yang dihasilkan selama seluruh siklus hidup komponen komposit.”