Maju dengan Multifungsi Fuselage Demonstrator (MFFD)

Pengurangan emisi bahan bakar dan konsumsi energi, dan kemampuan untuk memproduksi pesawat komersial berlorong tunggal dengan kecepatan setidaknya 60 per bulan, mendorong pengembangan teknologi kemitraan Clean Sky 2 Eropa untuk pesawat generasi berikutnya yang terbang ke langit pada tahun 2035 dan seterusnya. . Komposit yang ringan dan proses manufaktur yang lebih cepat dan lebih sadar lingkungan membuat tujuan ini menjadi kenyataan, terutama untuk proyek Multifungsi Fuselage Demonstrator (MFFD).

Hasil utama untuk proyek ini, yang dipimpin oleh Airbus (Hamburg, Jerman) dengan mitra dari akademisi dan industri penerbangan, adalah demonstran laras pesawat komersial komposit termoplastik sepanjang 8 meter, lorong tunggal, yang akan diproduksi oleh 2022. MFFD adalah salah satu dari tiga bagian badan pesawat skala penuh yang diproduksi di dalam Platform Demonstrator Pesawat Inovatif (IADP) Pesawat Penumpang Besar (LPA) Clean Sky 2.

Dimulai pada tahun 2014, tujuan proyek MFFD meliputi:

- Aktifkan tingkat produksi 60-100 pesawat per bulan

- Kurangi berat badan pesawat hingga 1.000 kilogram

- Kurangi biaya berulang sebesar 20%.

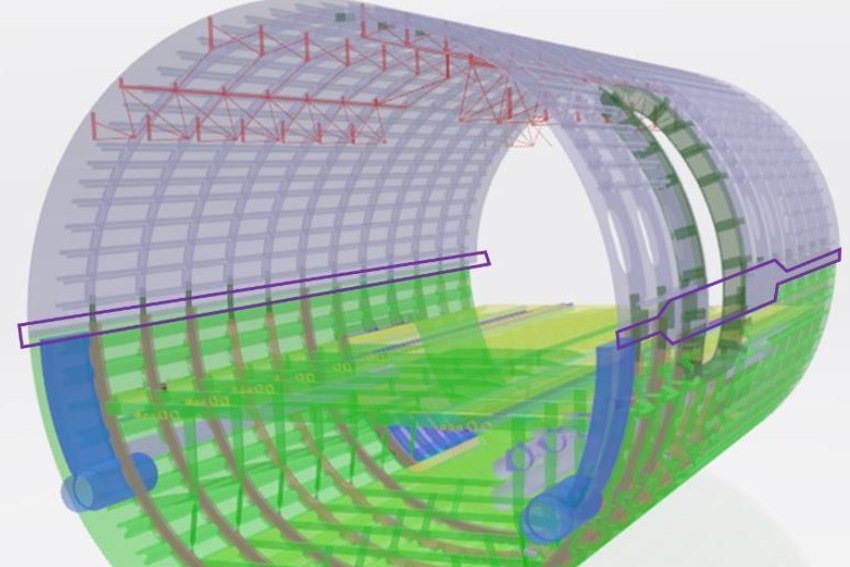

Untuk mencapai tujuan ini, lusinan proyek individu dan paket pekerjaan sedang diselesaikan, dengan dua struktur utama yang diproduksi:cangkang pesawat atas dan cangkang pesawat bawah, yang akan dilas bersama untuk membentuk demonstran akhir. Faktanya, penyambungan tanpa debu (tanpa pengencang atau lubang) melalui pengelasan adalah salah satu komponen utama dari program ini. Kedua bagian sedang dibuat dari prepreg termoplastik serat karbon Toray Cetex TC1225 low-melt polyaryletherketone (PAEK) dari Toray Advanced Composites (Morgan Hill, California, AS). Menurut Dr.-Ing. Lars Larsen, kepala teknologi penyambungan dan perakitan di Pusat Dirgantara Jerman (DLR; Augsburg, Jerman), kedua belah pihak akan menguji penggunaan teknik manufaktur yang berbeda.

Bagian badan pesawat bawah MFFD sedang diproduksi melalui proyek MENAKJUBKAN (Smart mUlti-fuNctionNal and INtegrated thermoplastic fuselaGe), yang memiliki banyak proyek di bawahnya (seperti MECATESTERS, yang berfokus pada pengelasan induksi). Bagian bawah akan terdiri dari cangkang badan pesawat bawah dengan stringer dan rangka yang dilas, struktur lantai kabin dan kargo, serta elemen interior dan sistem yang relevan.

STUNNING dipimpin oleh GKN Fokker (Papendrecht, Belanda) dengan mitra utama Diehl Aviation (Laupheim, Jerman), Pusat Dirgantara Belanda (NLR; Amsterdam, Belanda) dan Universitas Teknologi Delft (TU Delft; Delft, Belanda). Proyek ini bertujuan untuk lebih menyempurnakan proses perakitan otomatis, manufaktur termoplastik dan teknologi pengelasan, desain terintegrasi dan pengembangan manufaktur, serta arsitektur sistem kelistrikan yang canggih.

“Dampak industri kami ada dua:tingkat otomatisasi yang kami terapkan pada perakitan demonstran, dan pengembangan cara berkelanjutan untuk memproduksi suku cadang,” kata Dr. Bas Veldman, manajer program di GKN Fokker.

Menurut sebuah makalah Veldman yang diterbitkan pada Februari 2020, perakitan modular badan pesawat bagian bawah adalah kunci untuk mencapai tujuan waktu produksi yang cepat. Untuk memproduksi kulit utama badan pesawat, bentuk awal besar yang terbuat dari serat karbon/prepreg termoplastik diletakkan oleh mesin peletakan pita otomatis (ATL) yang dipanaskan dengan ultrasonik atau laser tetapi tidak dikonsolidasikan di tempat. Detail diletakkan oleh mesin penempatan serat otomatis (AFP). Robot kemudian menempatkan preforms dalam cetakan konsolidasi perempuan, dan setelah mengantongi, kulit dikonsolidasikan dalam autoklaf. Menurut Veldman, proses out-of-autoclave juga sedang diselidiki. Stringer dan bingkai akan dilas ke kulit.

“Awalnya, rencananya adalah membuat semua suku cadang diproduksi tahun ini,” kata Veldman, tetapi karena penundaan terkait virus corona, “Sekarang juga beralih ke tahun depan. Tapi kami memiliki beberapa bagian yang sekarang telah selesai,” termasuk banyak bagian yang lebih kecil seperti klip, penyangga dan braket yang akan digunakan untuk memasang kursi pesawat dan komponen lainnya. Menekankan manufaktur berkelanjutan, Veldman menambahkan bahwa beberapa klip dibuat dari potongan yang digunakan kembali dari bagian lain pada demonstran, melalui proyek Clean Sky 2 yang disebut ECO-CLIP.

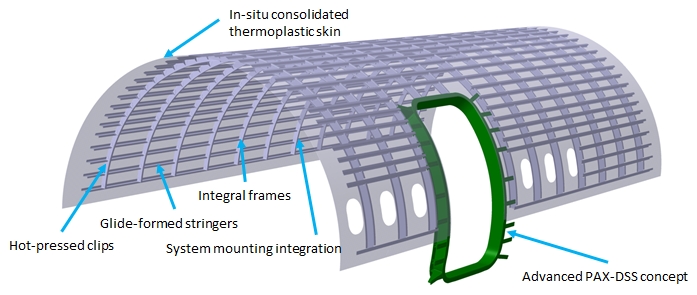

Mulai awal 2020, konsorsium yang memproduksi cangkang atas sepanjang 8 meter termasuk Airbus, Premium Aerotec (Augsburg, Jerman), yang merupakan pemimpin desain industri dan struktural; DLR, bertanggung jawab atas pengembangan teknologi skin layup dan welding; dan Aernnova (Vitoria-Gasteiz, Spanyol), yang memproduksi stringer.

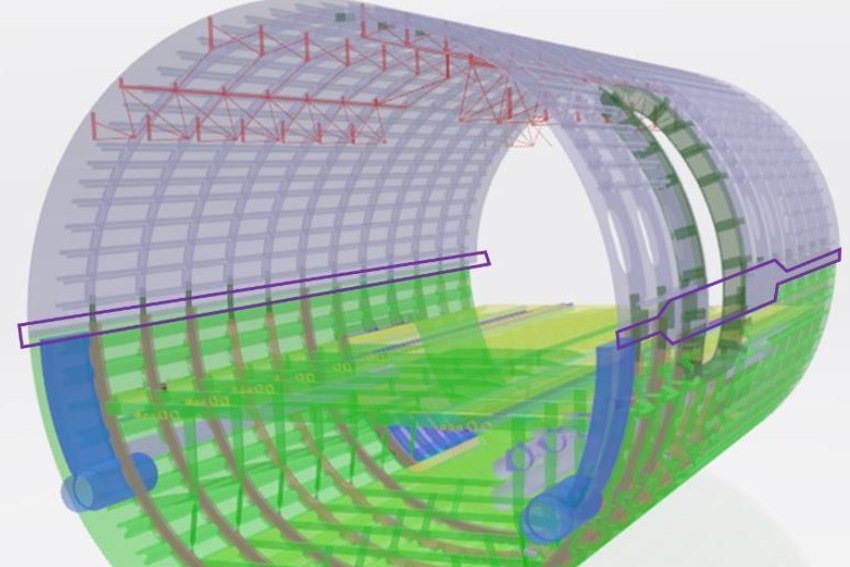

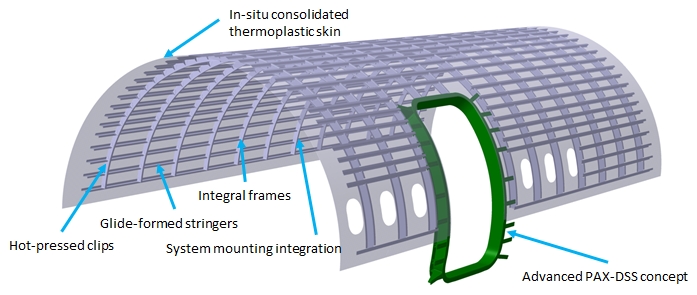

Desain untuk bagian atas. Kredit Foto:Pusat Dirgantara Jerman (DLR)

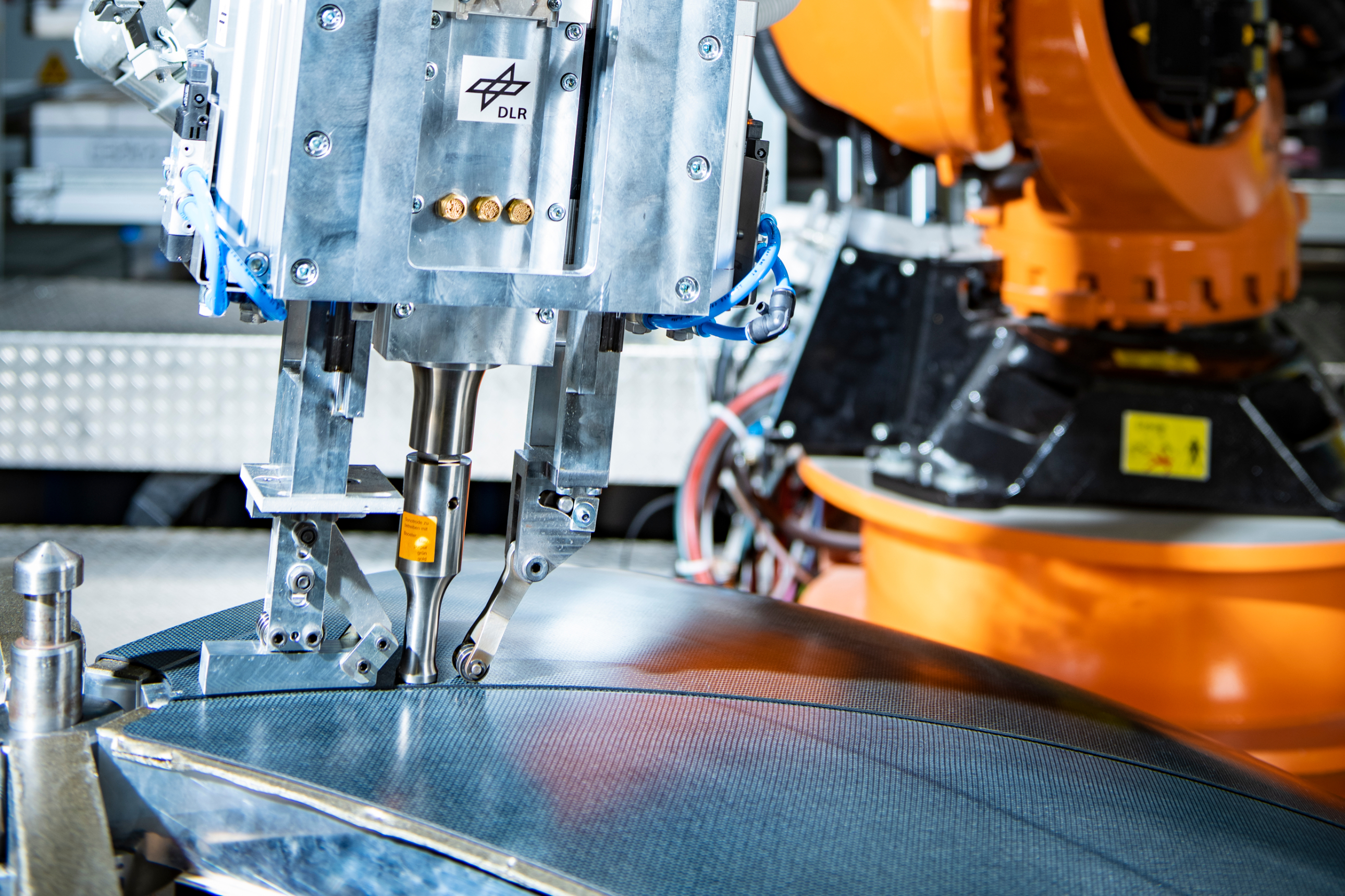

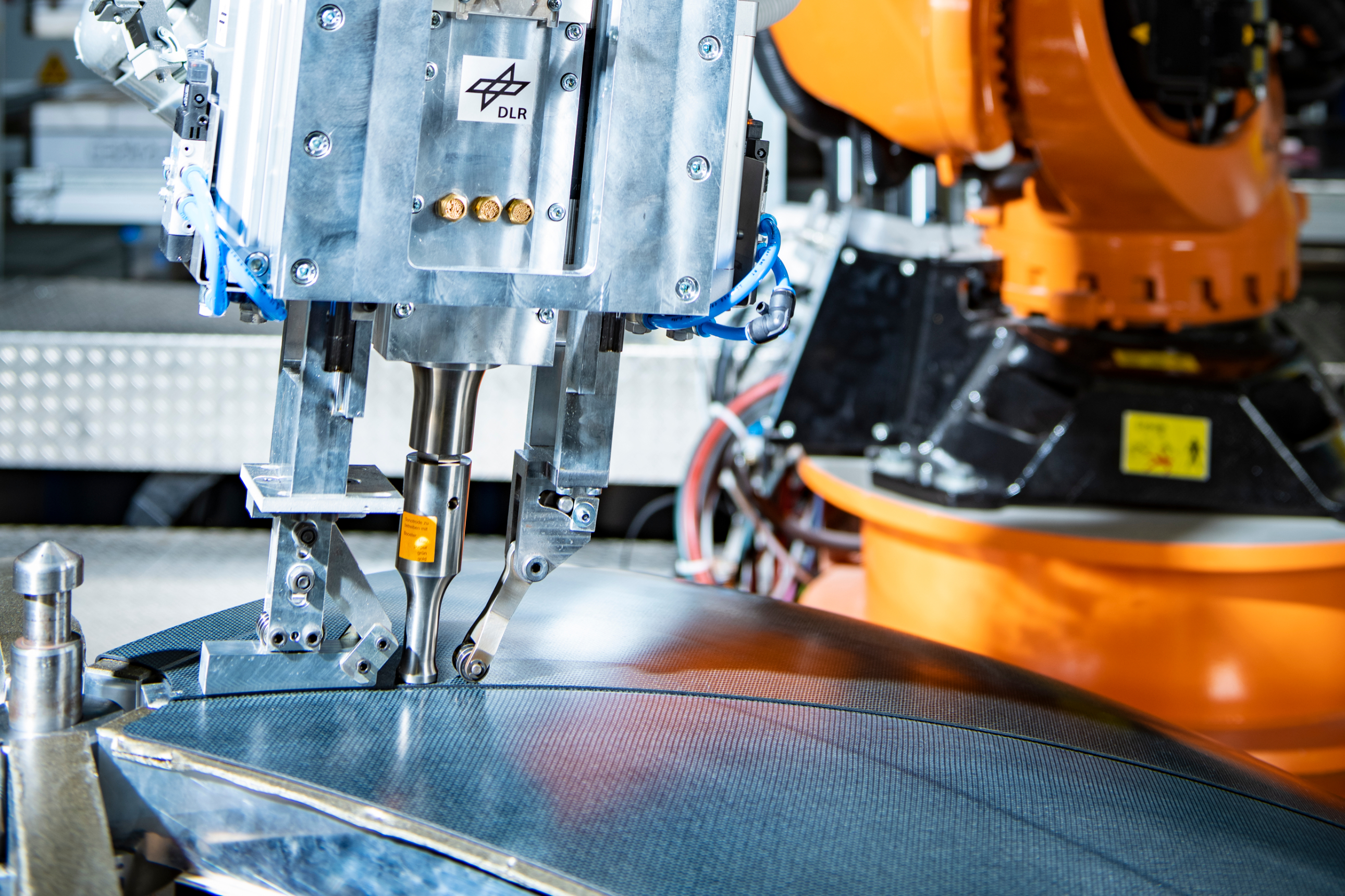

Agar industri kedirgantaraan beralih ke bahan termoplastik yang lebih mahal, Larsen mengatakan, “Kami harus menunjukkan bahwa kami dapat menghemat biaya selama produksi.” Setengah konsorsium bagian atas sedang mengembangkan teknologi baru penempatan serat canggih (AFP) dengan, terutama, konsolidasi in-situ untuk layup kulit serat karbon/PAEK, serta industrialisasi pengelasan ultrasonik berkelanjutan dan pengelasan resistensi untuk integrasi stringer, bingkai dan komponen lain, meningkatkan keselamatan dan mengurangi biaya. DLR pertama-tama membangun cangkang uji pra-demonstrator sepanjang 1 meter untuk memvalidasi teknologi sebelum demonstran skala penuh dibangun, dan berencana membuat kulit cangkang pra-demonstrator yang dibuat pada akhir tahun 2020. Integrasi stringer dijadwalkan untuk awal 2021.

Versi skala penuh dari kedua bagian diharapkan akan selesai pada akhir tahun 2021. Setelah selesai, mereka akan dilas ke demonstran terakhir di Institut Fraunhofer untuk Teknologi Manufaktur dan Bahan Lanjutan IFAM (Stade, Jerman).

Desain untuk bagian atas. Kredit Foto:Pusat Dirgantara Jerman (DLR)

Desain untuk bagian atas. Kredit Foto:Pusat Dirgantara Jerman (DLR)