Produksi aerokomposit otomatis:Cetakan cair atau termoplastik las?

Saat OEM dan pemasok mengeksplorasi bahan dan proses yang akan memungkinkan pesawat generasi berikutnya, dua pendekatan berbeda sedang diperlihatkan. Yang pertama adalah cetakan cair dari preform serat kering yang terlihat, misalnya, dalam lini pencetakan transfer resin (RTM) tingkat tinggi Spirit AeroSystem (Prestwick, Skotlandia) untuk spoiler Airbus A320 dan juga dalam program Wing of Tomorrow (WOT) yang dipimpin Airbus. yang menggunakan penempatan otomatis noncrimp fabrics (NCF) dan infus resin cair, diikuti dengan curing out of autoclave (OOA) dalam oven (lihat “Lini RTM aerospace otomatis tingkat tinggi menghadirkan spoiler generasi berikutnya” dan “Pembaruan:Sayap bawah skin, Wing of Tomorrow” masing-masing.)

Yang kedua adalah komposit termoplastik (TPC) yang ditampilkan, misalnya, di Clean Sky 2 Multifungsi Fuselage Demonstrator (MFFD), di mana kulit yang kaku dibuat menggunakan penempatan serat otomatis — dikonsolidasikan secara in-situ untuk bagian atas dan dikonsolidasikan dengan autoklaf untuk bagian bawah. setengah — diikuti dengan perakitan melalui pengelasan. Program-program ini menggunakan otomatisasi untuk meningkatkan tingkat dan kualitas produksi sekaligus mengurangi biaya. Tapi bagaimana perbandingannya?

Institut Struktur dan Desain Pusat Dirgantara Jerman (DLR) mengoperasikan Pusat Teknologi Produksi Ringan (ZLP) di Augsburg. Di antara banyak proyek manufaktur kompositnya, PROTEC NSR dan Fast Lane RPB menghadirkan peluang unik untuk membandingkan, masing-masing, sekat tekanan belakang termoset cair (RPB) untuk Airbus A350 lorong ganda dengan RPB termoplastik untuk Airbus lorong tunggal. A320. Kedua proyek tersebut bekerja dengan pemasok Tier 1 untuk struktur ini, Premium Aerotec Group (PAG, Augsburg, Jerman), dan mendemonstrasikan otomatisasi sambil mengevaluasi waktu dan biaya siklus.

Sekat TS cetakan cair

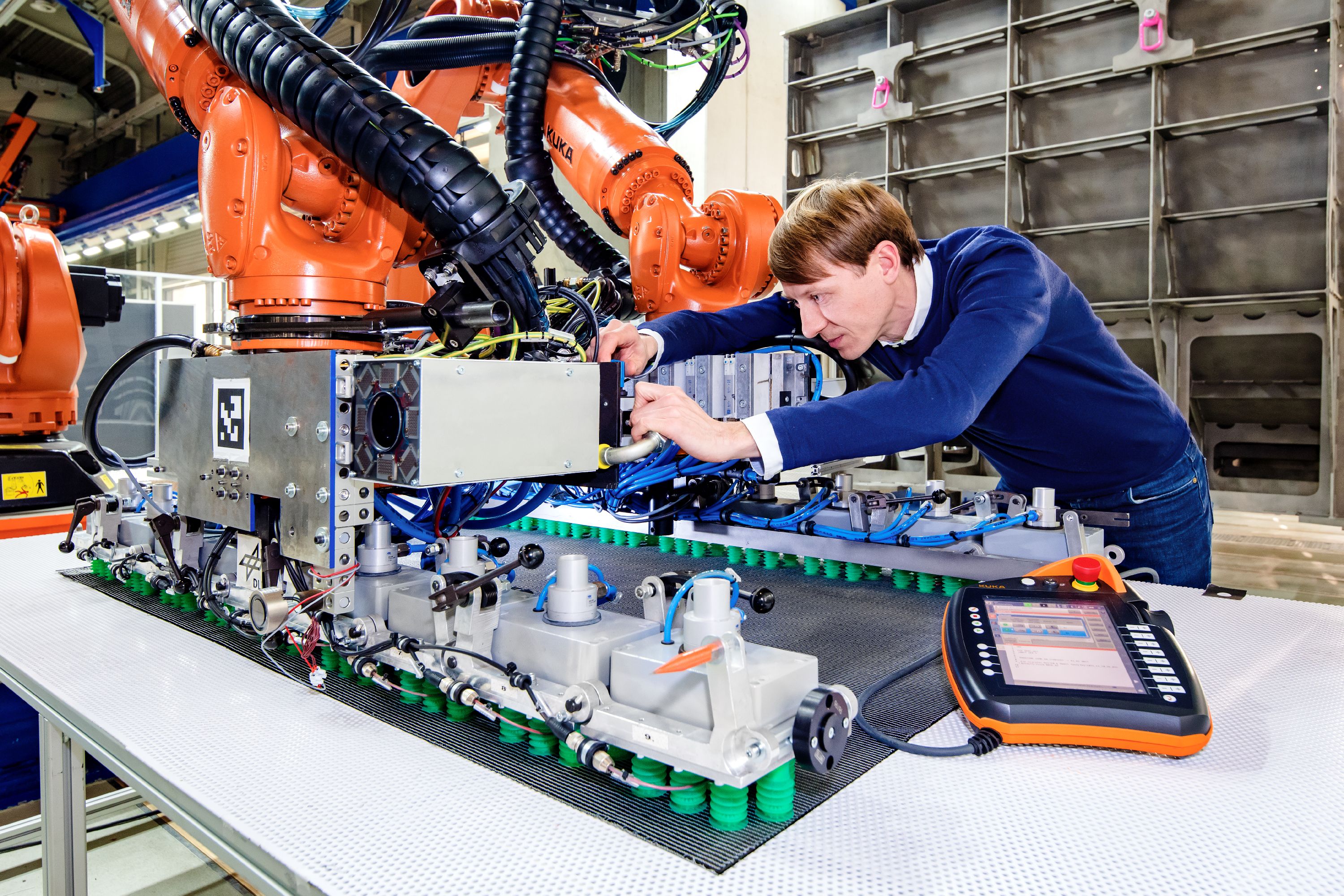

“Kami memulai bertahun-tahun yang lalu dengan PAG dalam proyek AZIMUT untuk menganalisis proses manual untuk pembuatan komposit,” kata Dr. Lars Larsen, kepala perakitan dan teknologi penggabungan di ZLP Augsburg. “Solusi otomatisasi pertama kami adalah untuk layup, dan kemudian kami bekerja untuk mengotomatisasi lebih banyak operasi.” Tujuan utama PROTEC NSR adalah untuk mengambil solusi khusus ini untuk produksi RPB dan membawanya ke dalam satu proses otomatis, jelas Dr. Marcin Malecha, manajer proyek untuk PROTEC NSR di DLR.

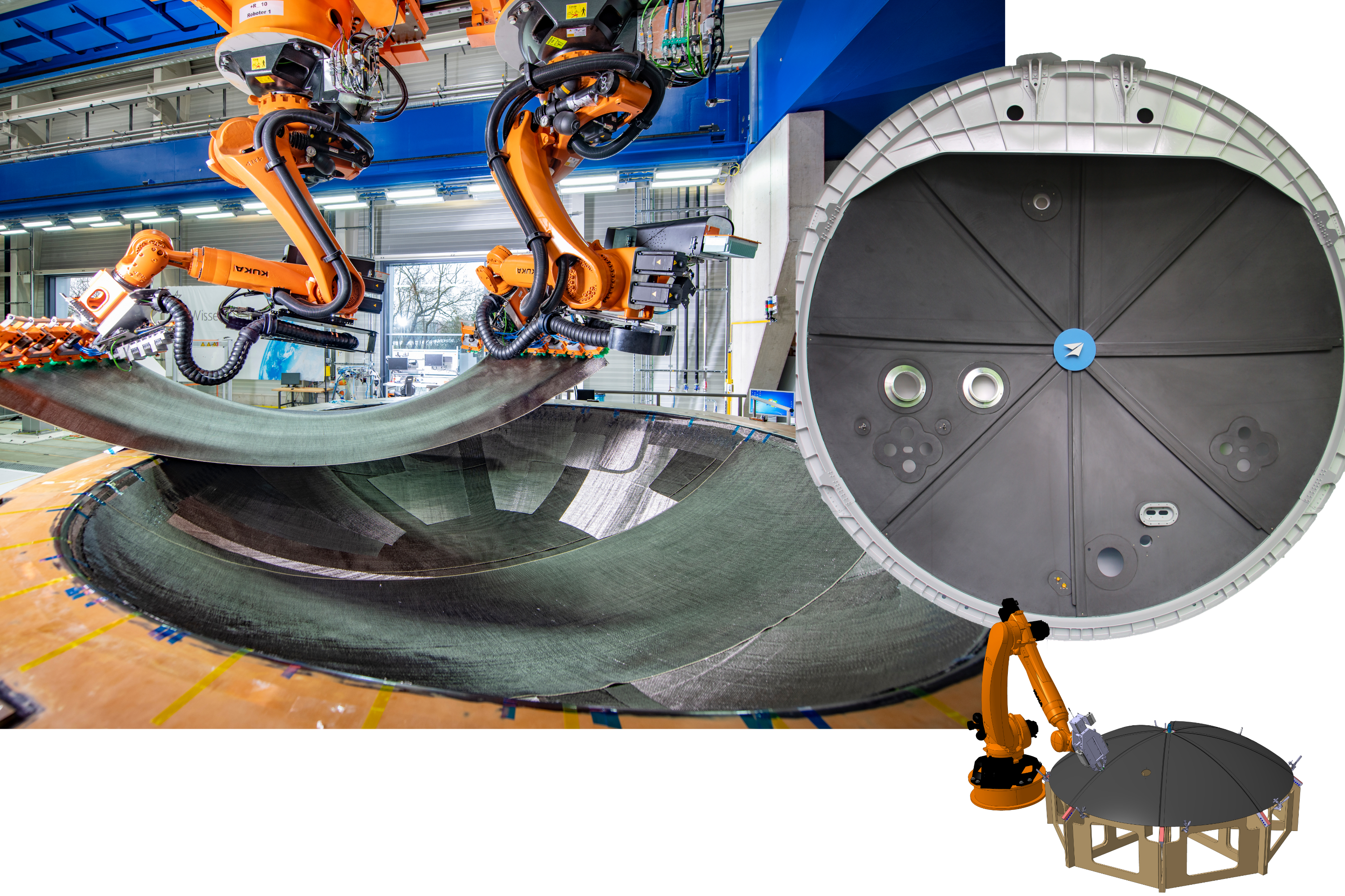

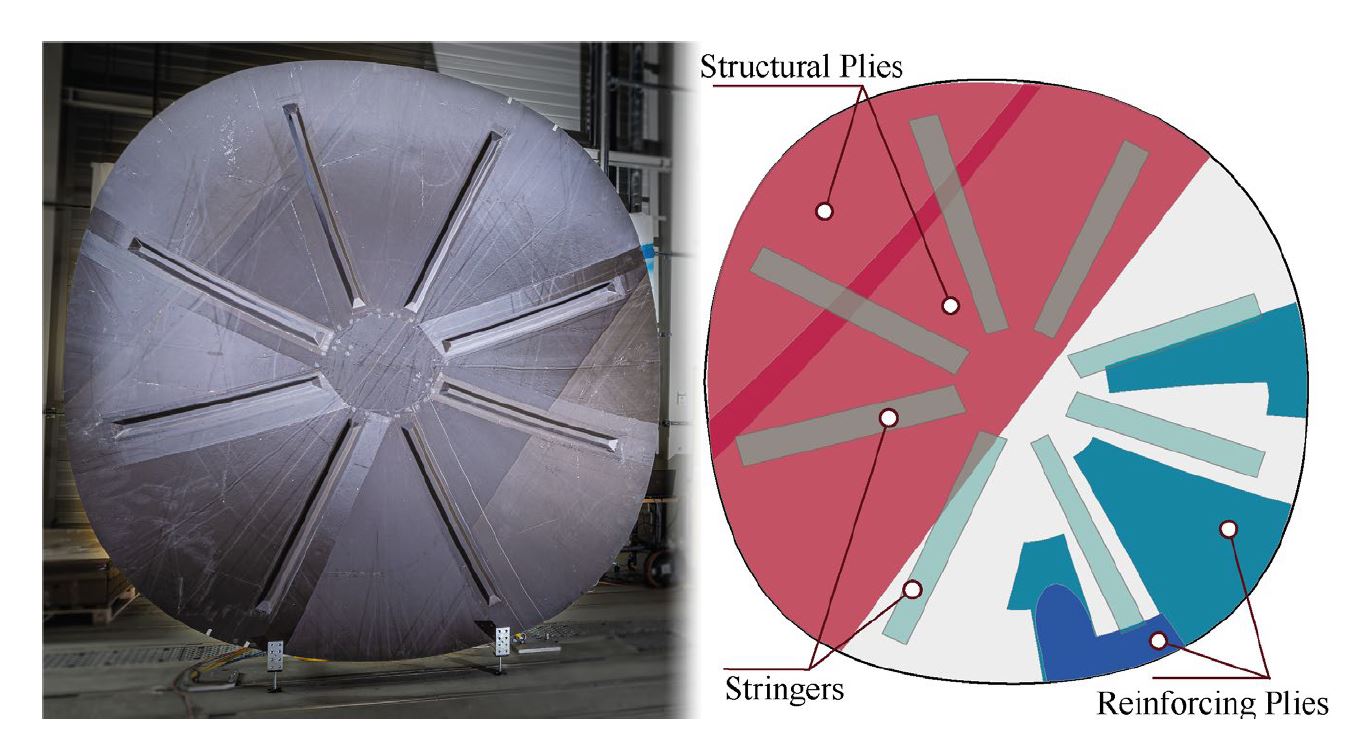

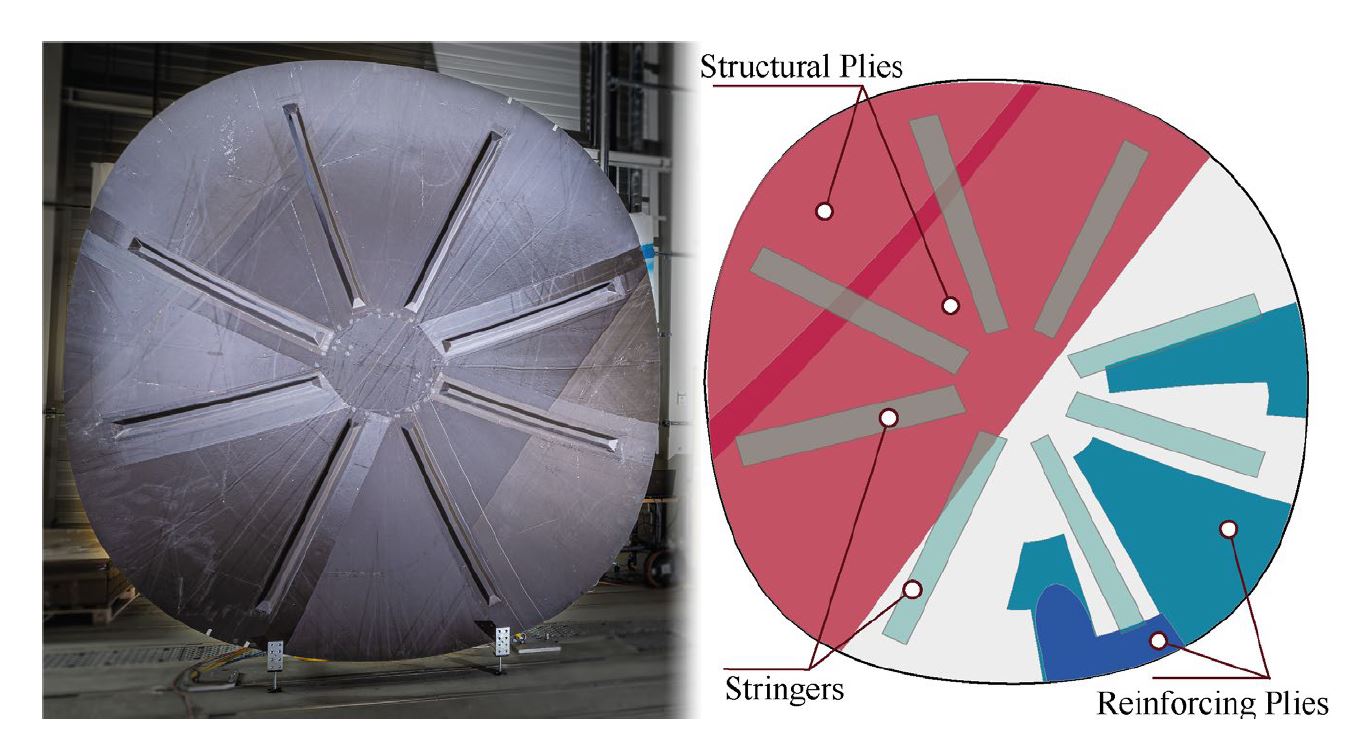

Bentuk awal dan gripper. Langkah-langkah proses untuk membuat preform kering yang dikantongi vakum ditunjukkan pada Gambar 1 di bawah ini. Ini diresapi dengan resin epoksi RTM6 menggunakan proses bantuan vakum (VAP) yang dipatenkan Airbus, yang menggunakan membran semi-permeabel untuk mengurangi porositas. Tata letak preform terdiri dari dua set 16 lapisan hingga panjang 5 meter menggunakan lebar 1,27 meter penuh dari kain serat karbon satin 5-harness. Tertanam di antara dua set ini adalah 25 potongan penguat berbentuk kompleks berukuran hingga 1,5 kali 2,5 meter. Delapan senar ditempatkan di atas.

“Mengembangkan alat dan gripper yang dapat mencapai presisi yang diperlukan dalam draping dan penanganan adalah salah satu tantangan terbesar,” catat Larsen. Hal ini sebagian disebabkan oleh campuran lapisan yang rumit yang membutuhkan tiga mekanisme draping yang berbeda:

- Pengaplikasian material full-width langsung dari roll yang harus menyesuaikan dengan bentuk cetakan.

- Pengalungan lapisan struktural potongan besar tempat dua robot berkolaborasi, satu robot untuk setiap tepi kain, untuk mengambil dan membuat geometri target cetakan untuk memastikan kesesuaian tanpa kerutan sebelum menempatkan.

- Akomodasi untuk lapisan kecil berbentuk hingga 1,5 kali 2,5 meter .

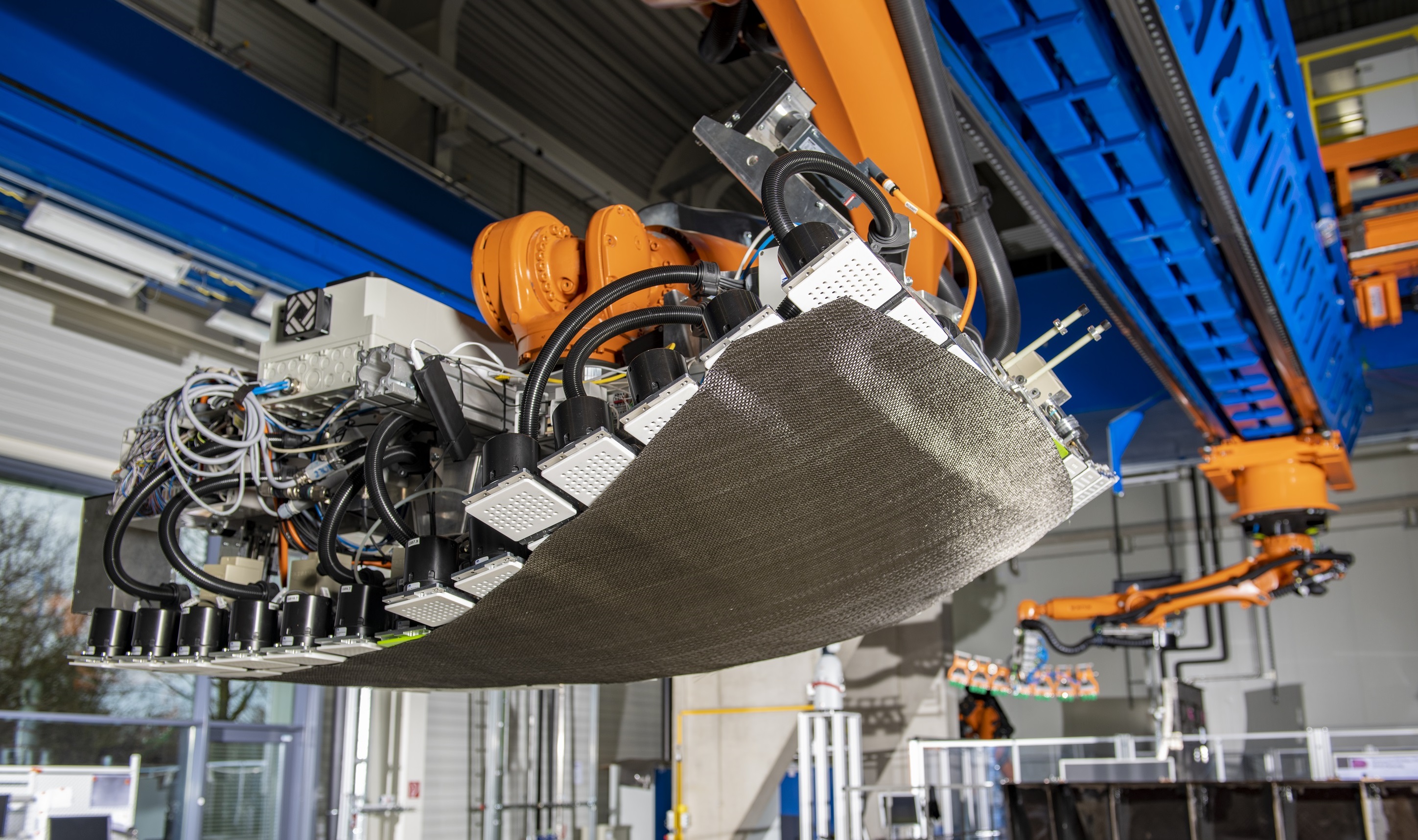

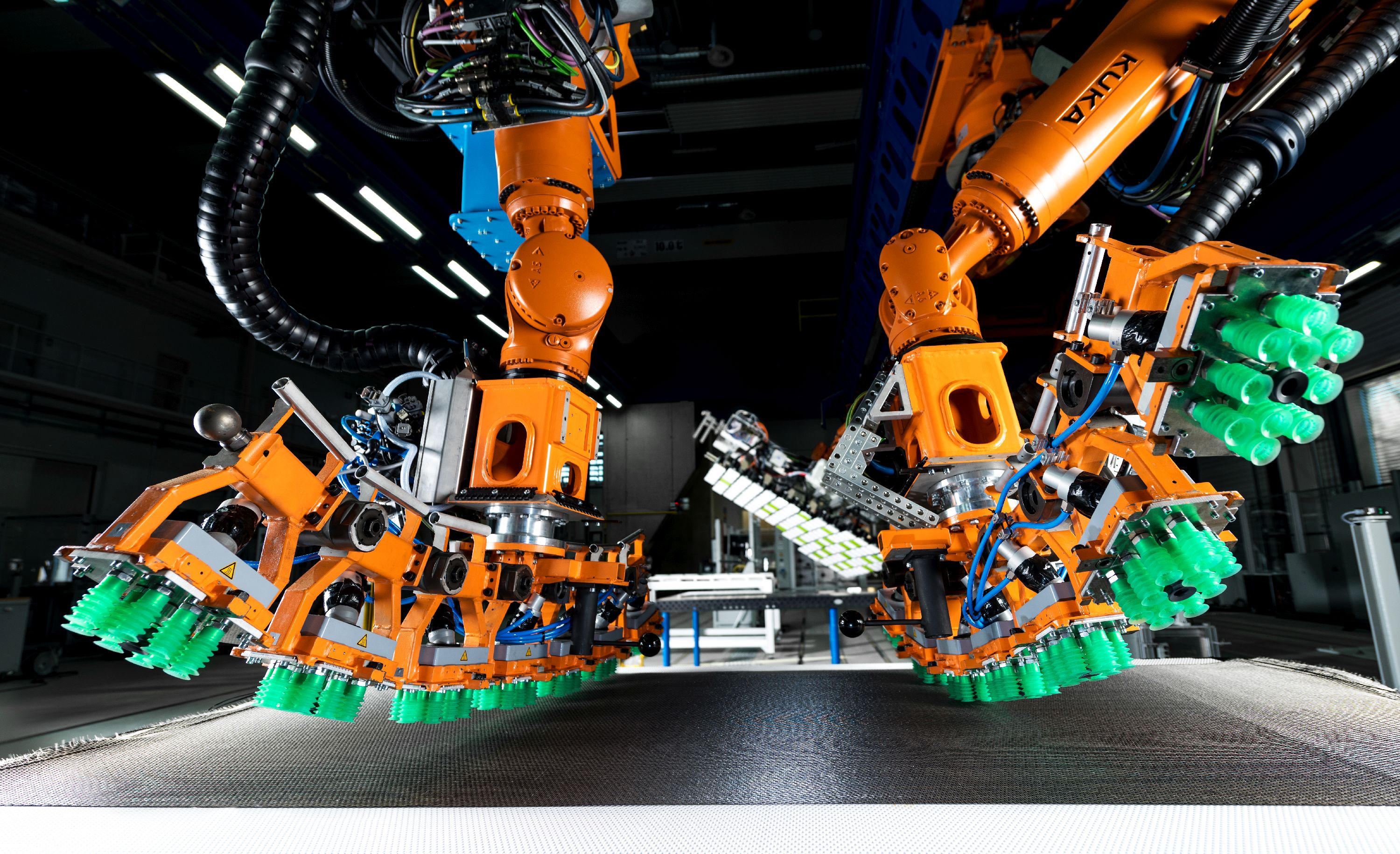

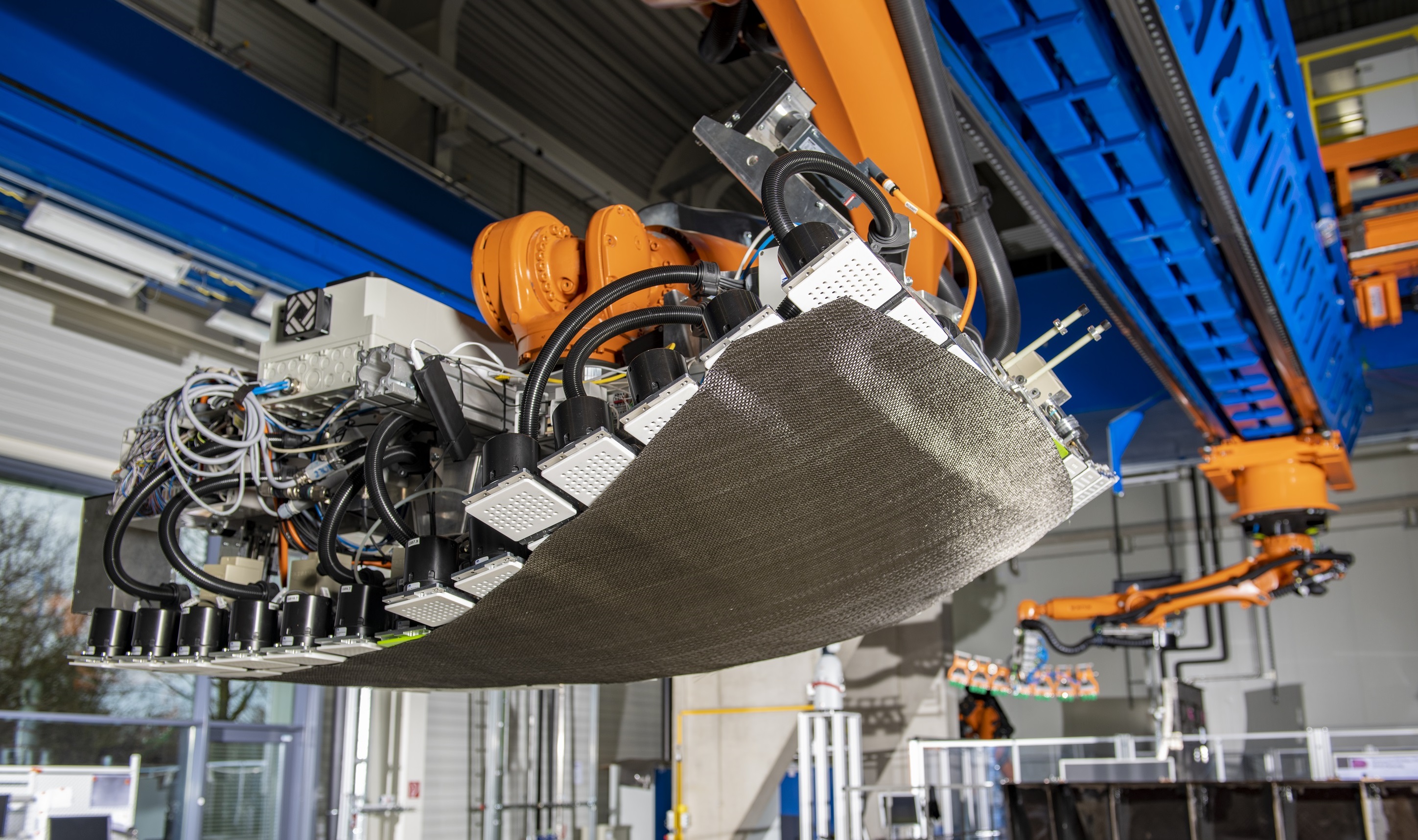

“Untuk robot yang bekerja sama, kami mengembangkan efek akhir yang berisi enam modul yang dihubungkan oleh sambungan bola,” Larsen menjelaskan. “Ini memungkinkan end-effector berubah bentuk, dengan cara yang mirip dengan ular, sesuai dengan geometri target cetakan. Perangkat pemanas terintegrasi mengaktifkan pengikat di kain saat diangkut dan dibentuk, mempertahankan bentuk dan posisinya 3D setelah ditempatkan.”

Draping dan penempatan otomatis

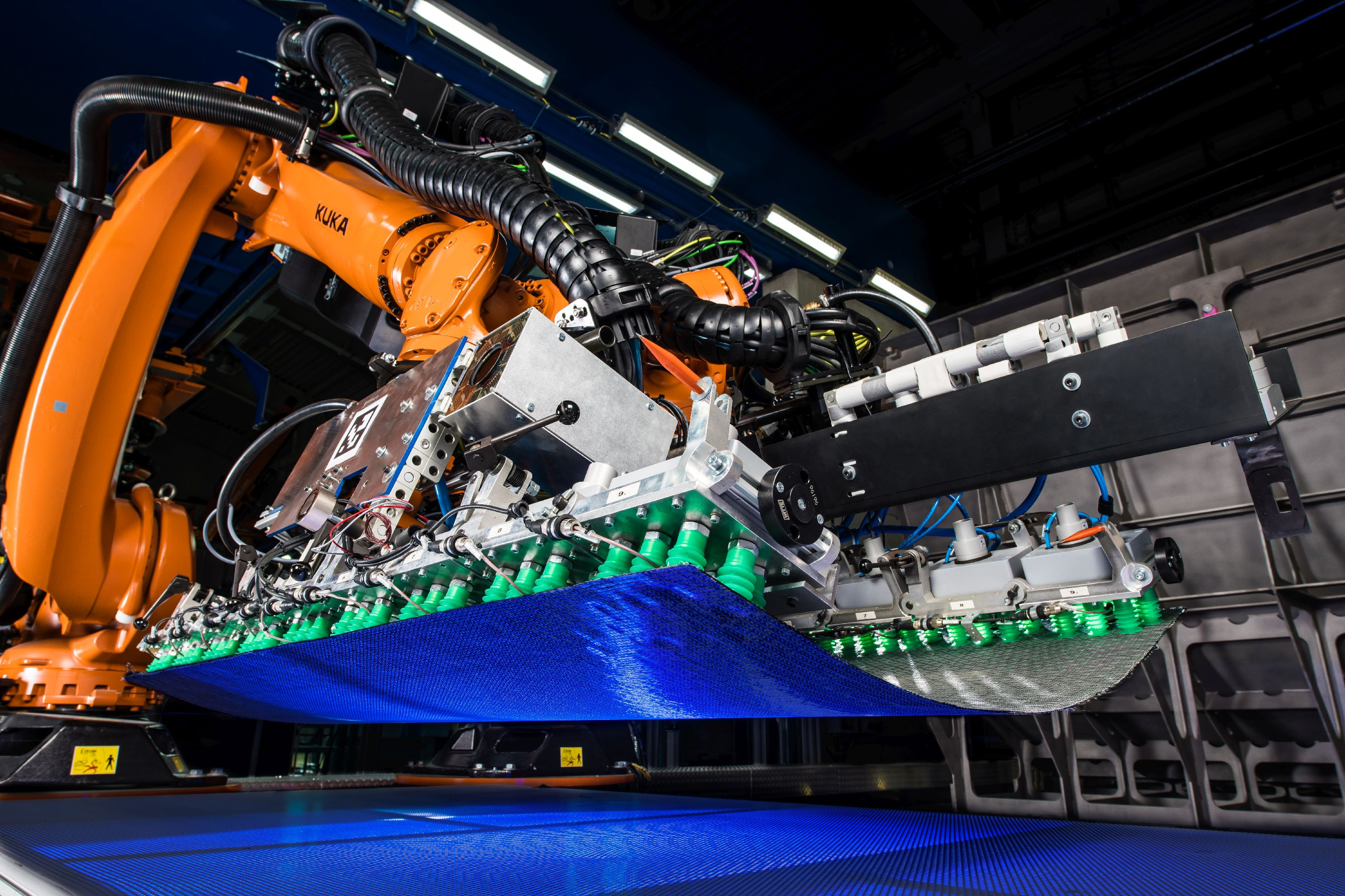

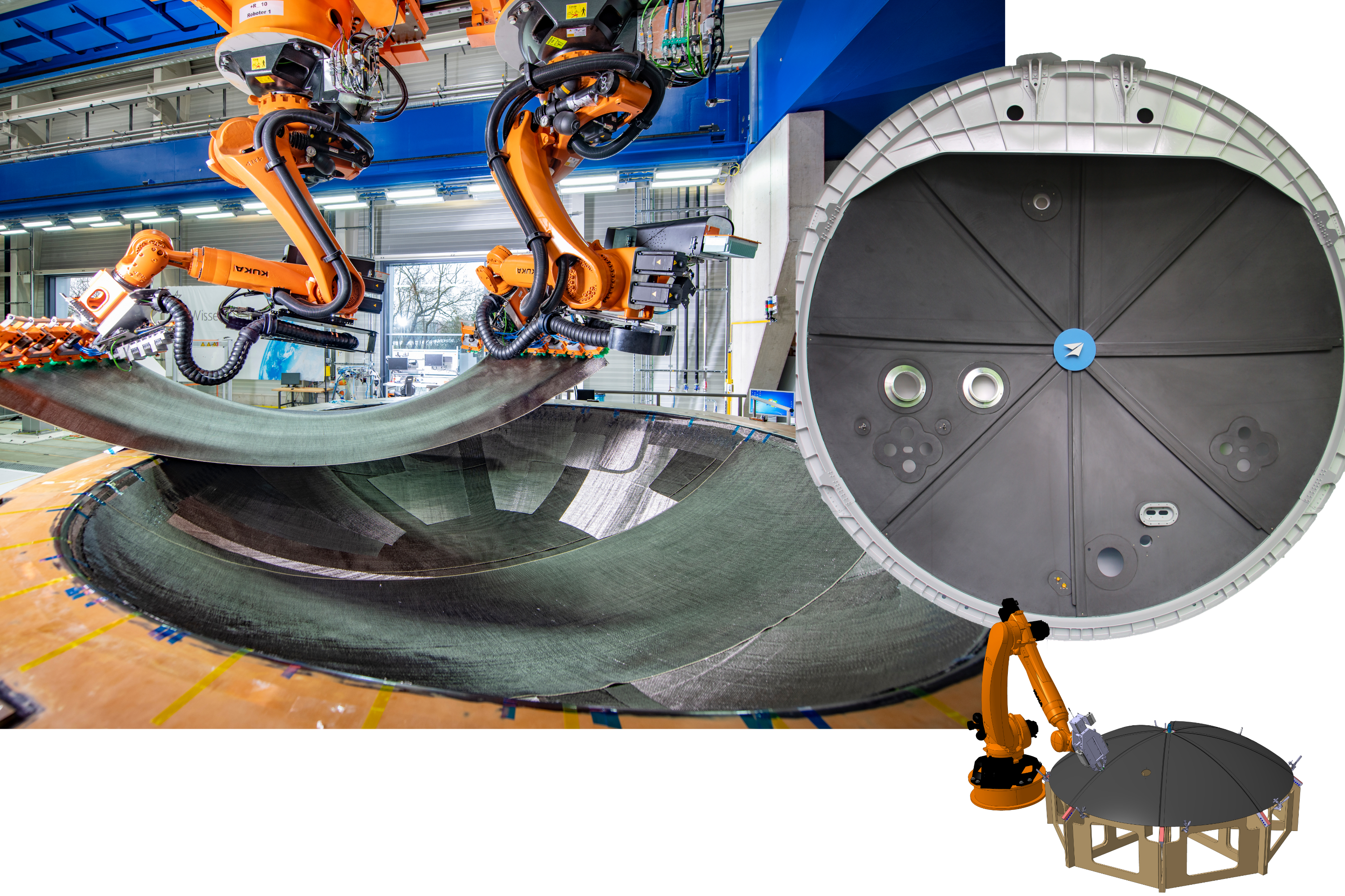

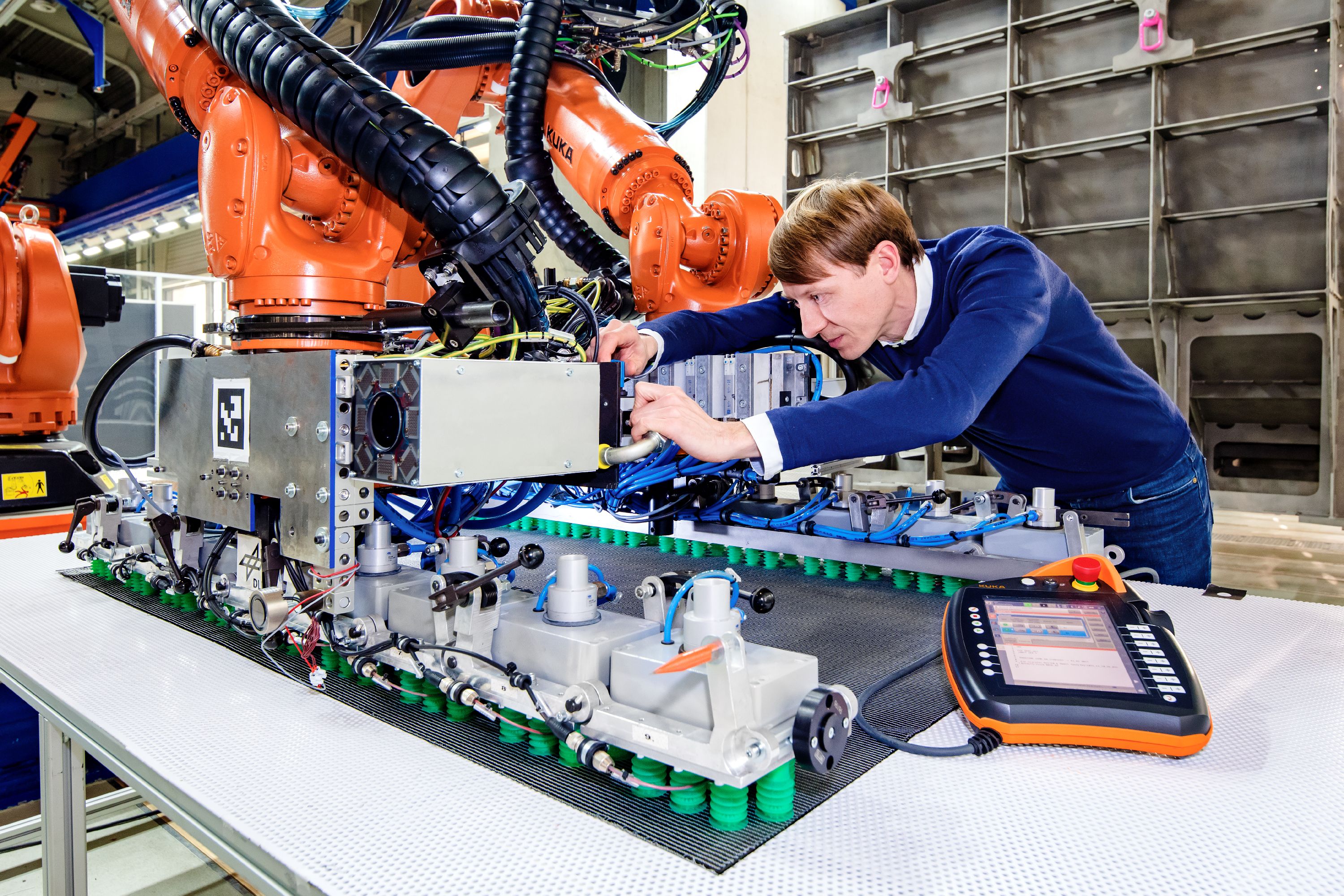

End-effector memiliki gripper yang menggunakan 127 modul yang dilengkapi dengan pengisap vakum untuk mengambil potongan kain, mengubahnya menjadi bentuk 3D dan kemudian memanaskannya sebelum dimasukkan ke dalam cetakan. Kredit Foto:Institut Struktur dan Desain German Aerospace Center (DLR)

Di sini, baik gripper 127-modul (kiri) dan robot yang berkolaborasi (latar belakang) dapat dilihat. Kredit Foto:Institut Struktur dan Desain German Aerospace Center (DLR)

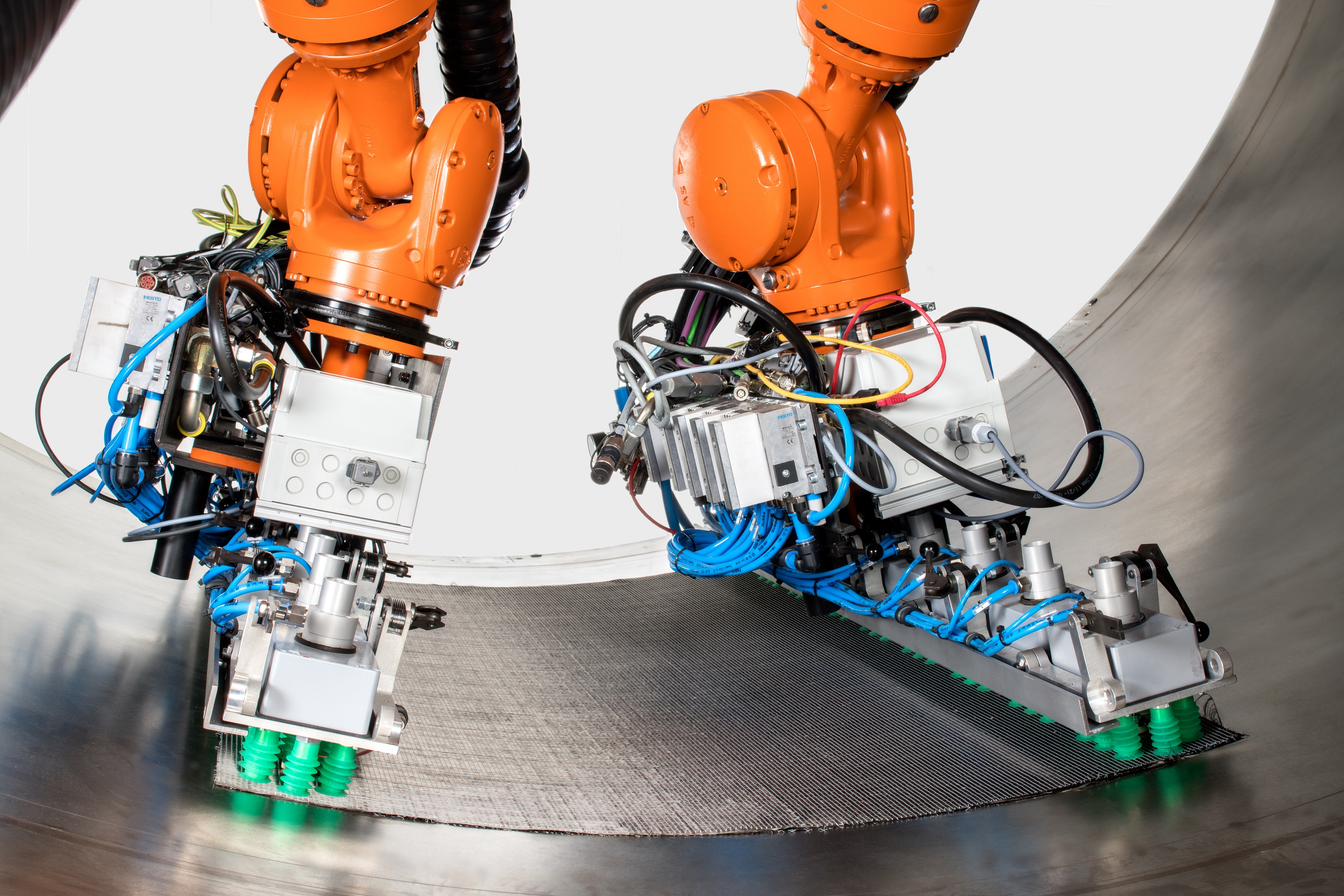

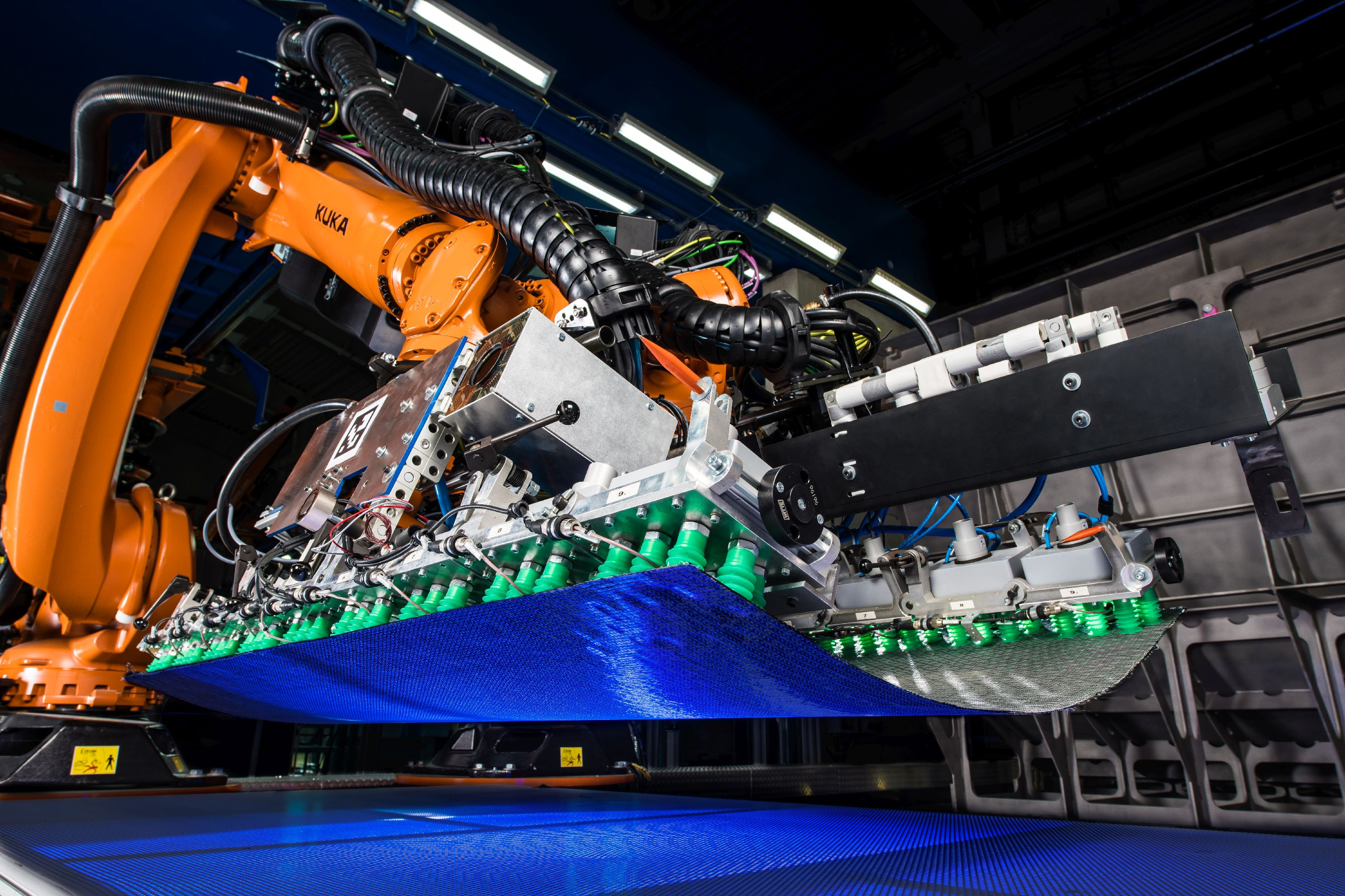

Untuk robot yang berkolaborasi, end-effectors dikembangkan yang berisi enam modul yang dihubungkan oleh sambungan bola. Kredit Foto:Institut Struktur dan Desain German Aerospace Center (DLR)

Setiap robot mengambil tepi lapisan kain besar. Mereka kemudian bekerja sama saat mereka mengangkut lapisan untuk membuat geometri target yang diperlukan sebelum menempatkan kain ke dalam cetakan. Kredit Foto:Institut Struktur dan Desain German Aerospace Center (DLR)

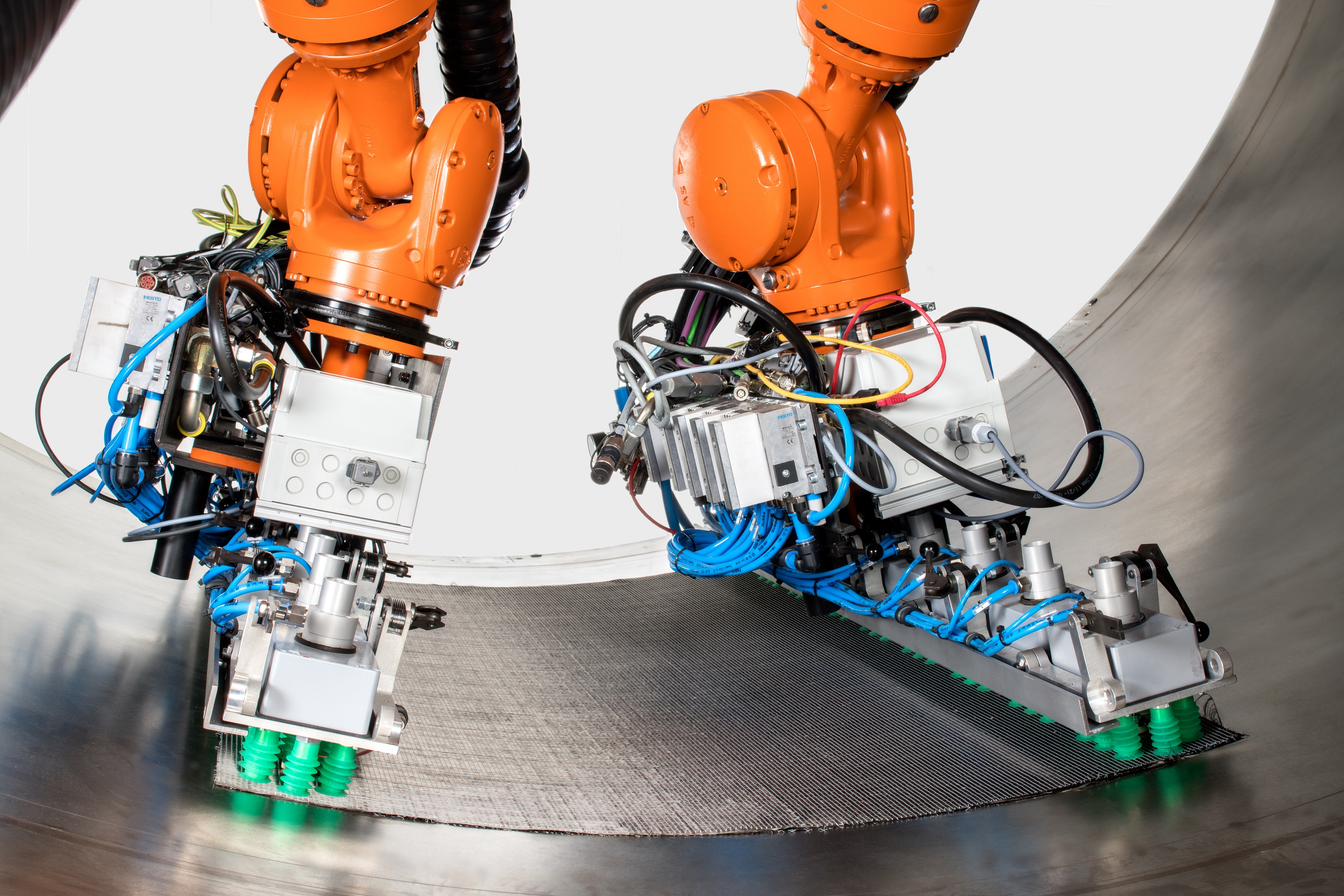

Kredit Foto:Institut Struktur dan Desain German Aerospace Center (DLR)

Tampilan jarak dekat dari efektor akhir robot kolaboratif. Kredit Foto:Institut Struktur dan Desain German Aerospace Center (DLR)

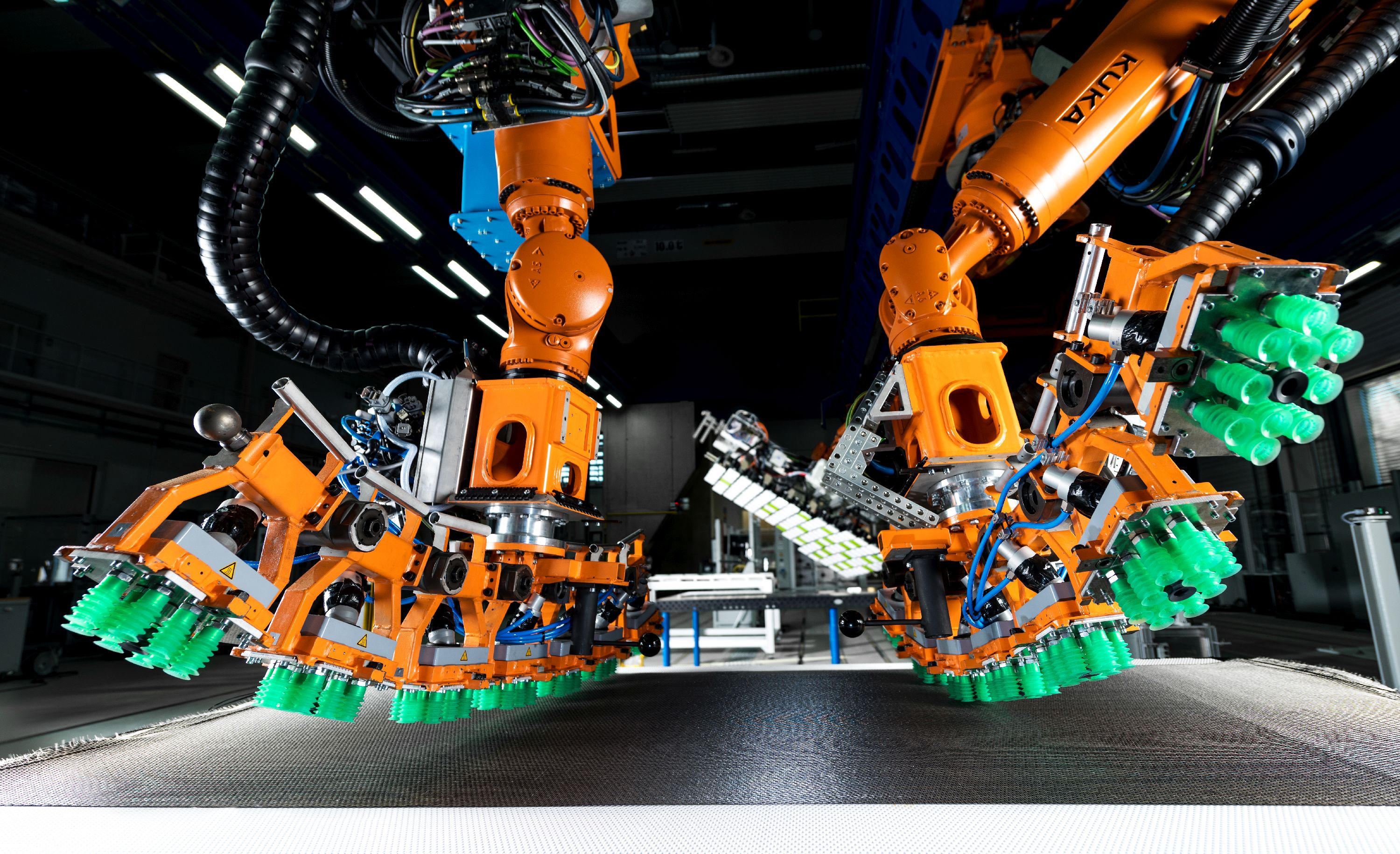

Sistem yang awalnya dikembangkan DLR untuk sekat tekanan belakang A320 ini sekarang juga telah didemonstrasikan untuk panel badan pesawat dan dirancang agar fleksibel untuk berbagai aerostruktur besar, berdasarkan file desain digitalnya, tanpa mengajari robot ulang. Kredit Foto:Institut Struktur dan Desain German Aerospace Center (DLR)

Sebelumnya Berikutnya

Untuk lapisan kecil berbentuk hingga 1,5 x 2,5 meter, gripper jenis kedua dikembangkan yang menggunakan 127 modul yang dilengkapi dengan pengisap vakum untuk pengambilan. “Gripper ini mengambil material dalam keadaan 2D dan kemudian membengkokkannya ke geometri target,” Malecha menjelaskan. “Ini harus memutuskan mana dari 127 modul yang akan dipegangnya dengan kuat dan mana yang akan dibiarkan meluncur untuk mengubah lapisan 2D menjadi bentuk 3D. Jadi, sangat mirip dengan cara kerja tangan untuk menggantungkan. Kami melakukan banyak eksperimen dan memperoleh pengalaman tentang di mana harus menahan dan di mana harus melepaskan. Kekuatan dapat disesuaikan dengan seberapa kuat pegangan modul pada material.”

Pemeriksaan sebaris. Sensor optik di gripper modular memantau proses draping. Setelah memasang ply, end-effector yang menggabungkan Leica T-Scan (Hexagon Manufacturing, Cobham, Inggris) dan sistem pengukuran sudut serat berbasis kamera oleh Profactor (Steyr, Austria) memeriksa kualitasnya. “Kami pertama-tama mengukur sudut serat dan membandingkannya dengan file CAD,” kata Malecha, “lalu kami mengukur tepi setiap bagian dan memeriksa posisinya versus file CAD.”

Senar dan kantong vakum. Setelah menyelesaikan preform, delapan pengaku (stringer) dipasang di atasnya. Untuk tugas ini, Multi Kinematic Gripper dikembangkan dan juga digunakan untuk menerapkan bahan bantu kantong vakum. Gripper ini terdiri dari tiga robot kecil dan independen 6-derajat kebebasan (DOF) dan lengan kaku, semuanya dipasang pada flensa tengah robot industri 6-DOF. Bahan pembantu pengantongan vakum — lapisan kupas, film pelepas berlubang, dan media aliran resin (bahan bantu sisi alat) — telah dipotong dan digabungkan sebelumnya, dirancang untuk penempatannya. “Mereka tidak harus disampirkan, cukup ditaruh saja,” catat Malecha. Membran semi-permeabel prefabrikasi diterapkan secara semi-otomatis melalui end-effector dengan mekanisme "seperti payung", sementara penempatan pita perekat dan kantong vakum luar tetap manual tetapi juga bisa otomatis.

Waktu dan biaya siklus. Bagi Malecha, tantangan terbesar adalah membangun sistem eksekusi manufaktur (MES) berbasis kecerdasan buatan (AI) modular untuk memantau dan mengontrol rantai proses. “Kami harus membangun sistem manajemen data yang dapat menyatukan proses yang sangat berbeda dan kemudian memerintahkannya melalui MES melalui satu port pertukaran data,” jelasnya. “Kami dapat menggunakannya saat dibutuhkan dengan cepat, memungkinkan lebih banyak fleksibilitas dan penggunaan yang lebih luas dibandingkan dengan mengikuti pesanan manufaktur yang ketat.”

Teknologi PROTEC NSR divalidasi dengan memproduksi demonstran ukuran penuh pada Januari 2019, dan mencapai tingkat kematangan TRL 5-6 pada pertengahan 2019. Dibandingkan dengan PAG yang tercanggih saat ini, rantai proses otomatis ini memangkas waktu siklus aplikasi kain gulung sebesar 58% dan pick-and-place of cut plies sebesar 50%. Biaya produksi untuk operasi ini masing-masing berkurang 11,5% dan 31%.

RPB termoplastik

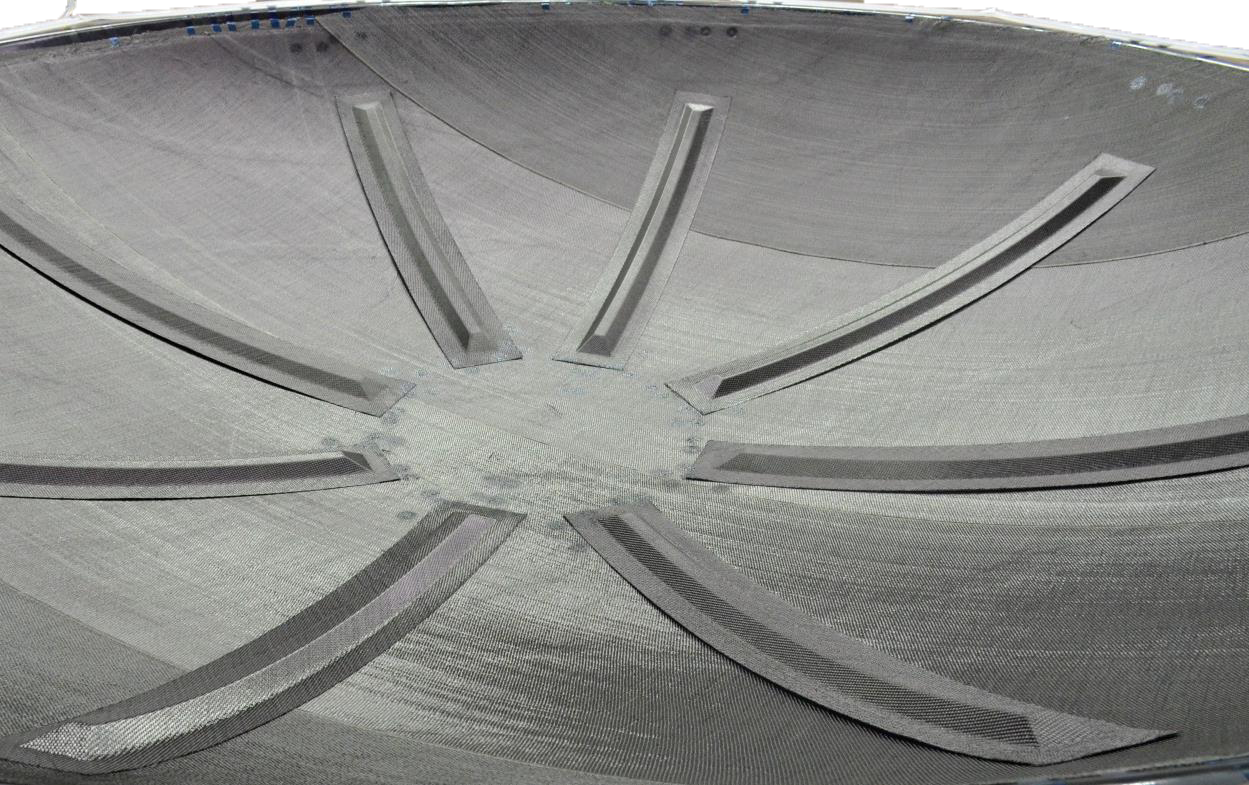

“Proyek ini dimulai pada tahun 2018 dengan PAG dan Institut für Verbundwerkstoffe (IVW, Kaiserslautern, Jerman) untuk menunjukkan apa yang mungkin dengan komposit termoplastik di sebagian besar dan struktur primer,” jelas Dr. Stefan Jarka, manajer proyek untuk Fast Lane RPB dan pakar teknologi pengelasan di ZLP Augsburg. “RPB sebenarnya bukan yang utama, karena persyaratan mekanisnya tidak setinggi sayap atau badan pesawat, tetapi ini menunjukkan apa yang mungkin untuk struktur besar, datar, dan sedikit melengkung. Hanya dalam empat bulan, kami mengembangkan demonstrasi A320 RPB sebagai contoh cara mengubah struktur aluminium yang ada menjadi komposit termoplastik.”

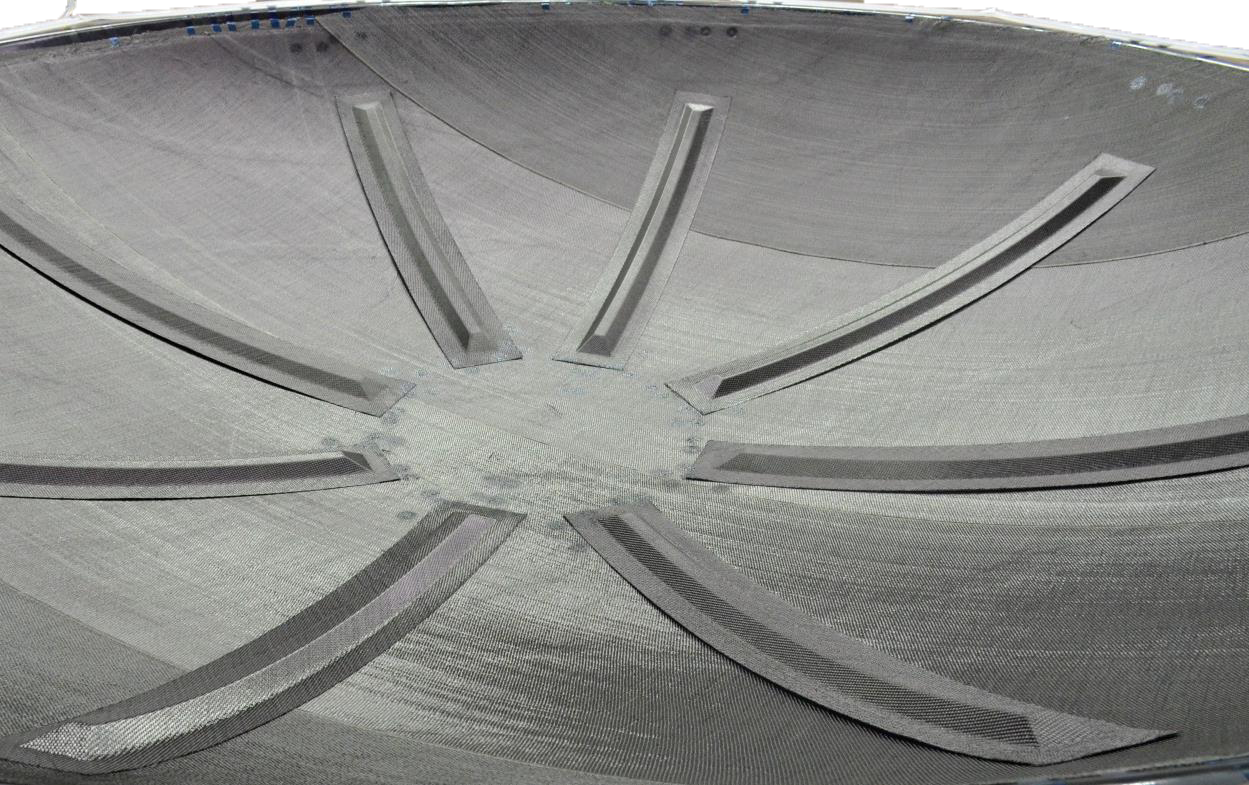

Demonstran ini menggunakan kain Cetex carbon fiber (CF) fabric/polyphenylene sulfide (PPS) organosheet (Toray Advanced Composites, Nijverdal, Netherlands) dan resistance welding. Elemen resistif antara dua permukaan yang dilas menghasilkan panas dan tetap berada dalam struktur yang dilas. GKN Fokker (Hoogeveen, Belanda) telah menggunakan teknik ini selama beberapa dekade untuk memproduksi pintu roda pendarat pesawat dan ujung depan yang tetap. Untuk RPB A320 ini, tim ZLP menggunakan elemen resistif CF sebagai ganti mesh baja tahan karat konvensional.

“RPB komposit termoplastik harus memiliki harga yang sama atau lebih murah, tetapi bahannya jauh lebih mahal,” catat Larsen. Jadi, biaya produksi yang lebih rendah karena otomatisasi adalah kuncinya, seperti halnya penggunaan delapan bagian kelopak yang identik. “Bagian-bagian ini diperlukan untuk membentuk bentuk lengkung ganda dari bagian tersebut,” Jarka menjelaskan. “Thermoforming sebagai satu bagian akan membutuhkan tekanan yang sangat besar yang akan terlalu mahal. Dengan demikian, delapan bagian yang lebih kecil dicetak oleh IVW menggunakan perkakas logam yang cocok dan kami merakitnya menggunakan pengelasan otomatis. Tingkat otomatisasi untuk pembentukan tekan termoplastik lebih tinggi daripada komposit termoset. Anda sebagian besar menggunakan perkakas logam yang cocok, dengan suhu tinggi tetapi konstan menjadi masalah utama, tetapi ini juga membuat siklus pers otomatis menjadi sangat cepat.”

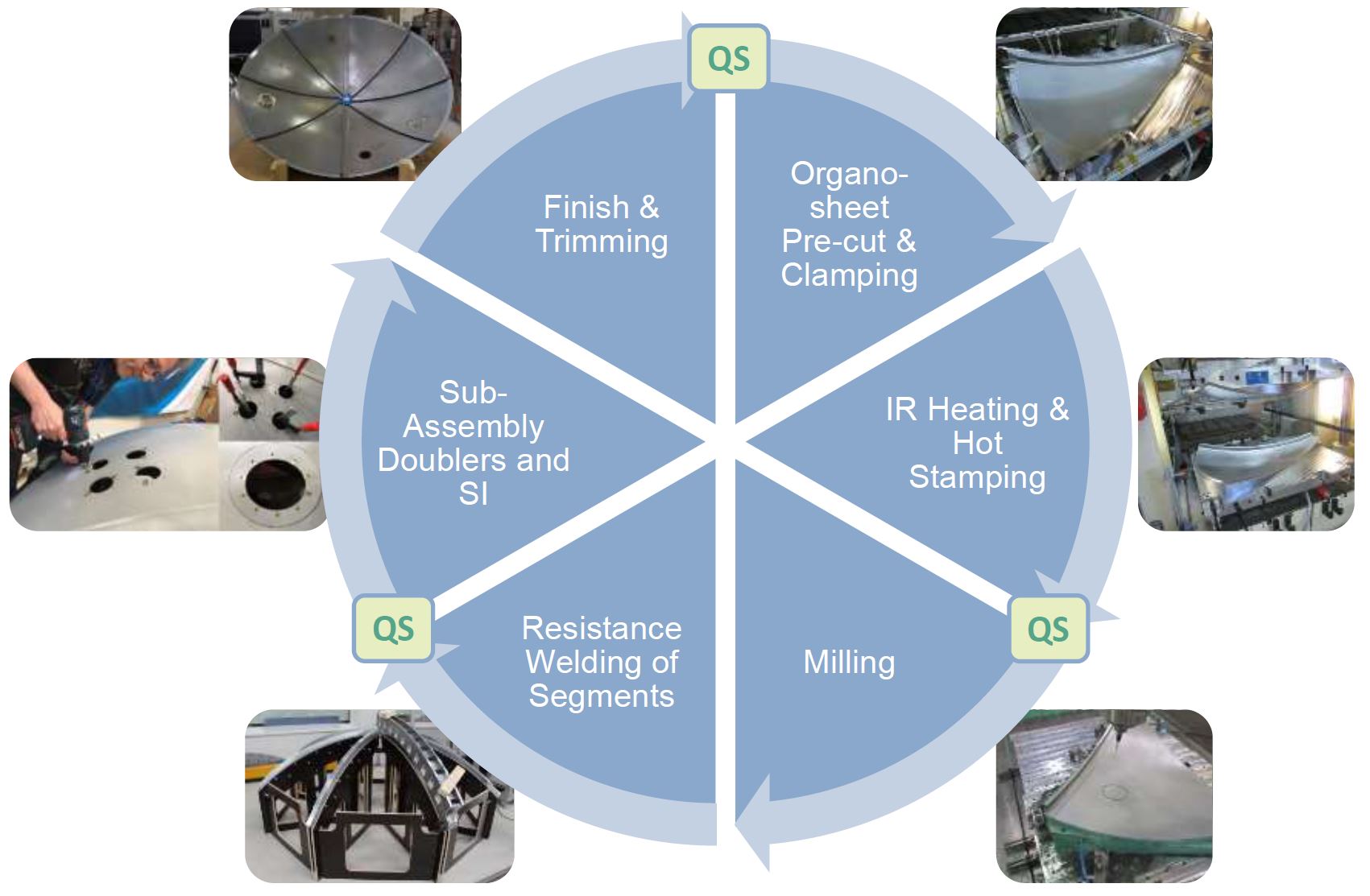

Langkah-langkah proses secara keseluruhan untuk demonstrator RPB ditunjukkan pada Gambar. 2. “Proses pengelasan yang kami gunakan bukanlah hal baru,” kata Jarka, “tetapi harus dikembangkan lebih lanjut untuk menggabungkan panjang 1,5 meter [dan 40 milimeter- lebar] jahitan untuk bagian berdiameter 3 meter dan mengintegrasikan sistem pemeriksaan kualitas. Komponen pertama-tama dipasang ke posisi yang tepat menggunakan jig pemosisian dan kemudian energi listrik diterapkan untuk menghasilkan lelehan plastik di zona las.”

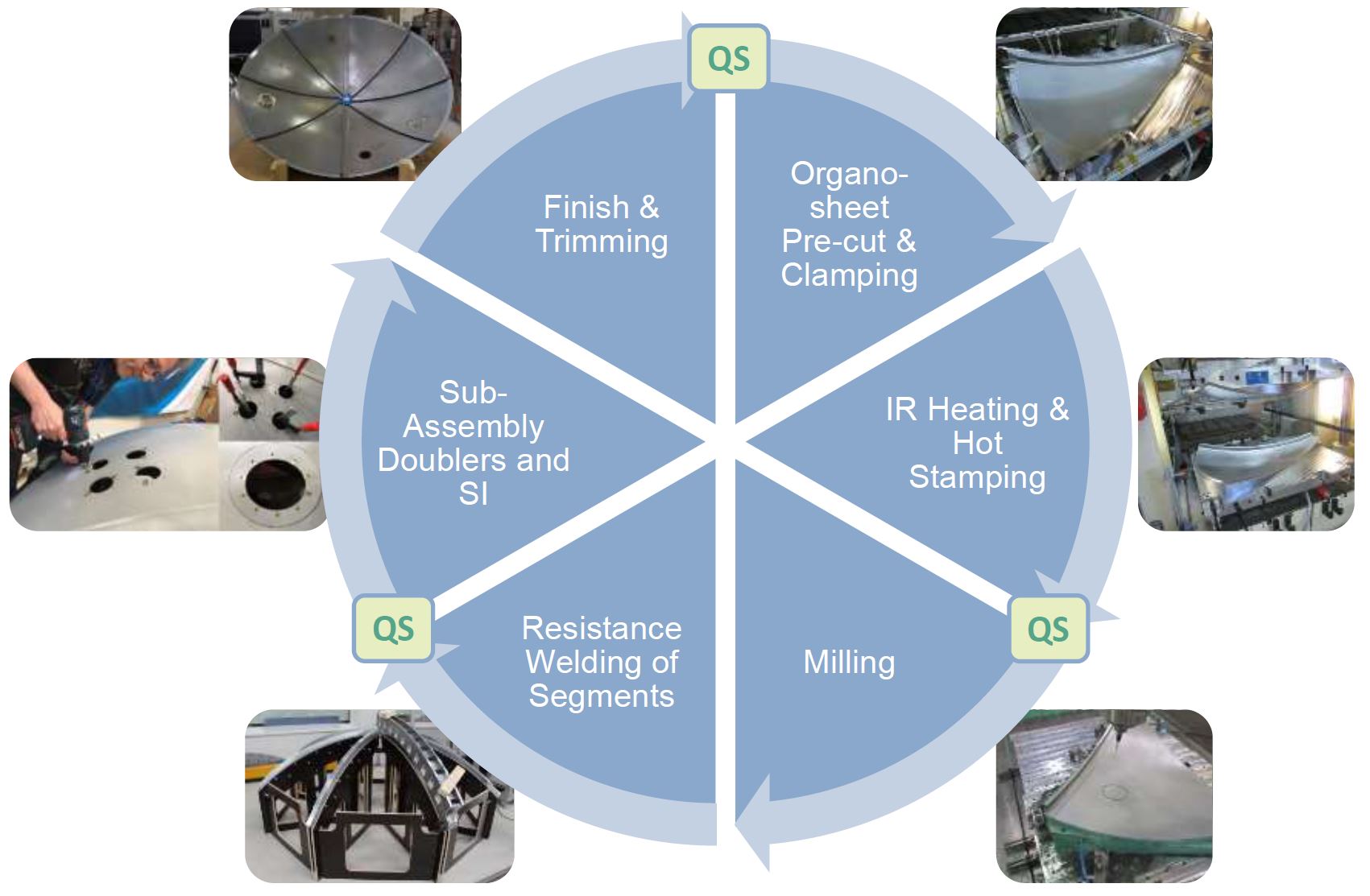

Gbr. 2. Langkah-langkah proses RPB termoplastik

Langkah-langkah proses yang digunakan untuk menghasilkan delapan bagian (bawah) organosheet CF/PPS yang telah dibentuk cap yang kemudian disambung melalui pengelasan resistansi untuk membentuk sekat demonstrator A320. Kredit Foto:Institut Struktur dan Desain Pusat Dirgantara Jerman (DLR)

Mengintegrasikan QA. “Kami mencoba termografi, baik yang diaktifkan lampu flash maupun ultrasonik, tetapi tidak mudah mengukur zona pengelasan dengan ini,” Jarka menjelaskan. “Termografi sangat cepat, tetapi tidak dengan mudah memberi tahu Anda apakah Anda memiliki konsolidasi yang baik.” Sebagai gantinya, mereka menggunakan alat uji standar untuk membuat beberapa sampel yang dilas, mengukur arus, tegangan, dan suhu. “Kami kemudian memeriksanya dengan pengujian ultrasonik (UT) dan membuat korelasi antara parameter proses dan konsolidasi yang baik,” kata Larsen. “Jika kami memiliki parameter yang baik, maka kami memiliki bagian yang baik. Kami juga telah membangun simulasi proses untuk membandingkan data yang kami peroleh selama pengelasan dengan baseline awal yang kami buat.”

Otomatis dan waktu siklus. “Seluruh prosesnya sangat cepat, dalam skala suku cadang otomotif,” kata Jarka. “Kami mencapai TRL 3 dalam tinjauan 2019 kami dan sejak itu matang menjadi TRL 4. Kami akan mencapai TRL 6 pada akhir 2021.” Sebelum pandemi, PAG telah mengindikasikan akan menempatkan RPB termoplastik ke dalam produksi pada tahun 2021. Meskipun masa depan sekarang kurang jelas, RPB termoplastik masih dipandang memungkinkan "pesawat masa depan", mengurangi berat dari 41 menjadi 35 kilogram, proses dan waktu perakitan sebesar 75% dan biaya komponen keseluruhan lebih dari 10%.

Membandingkan komposit TS dan TP

“Proses termoplastik begitu cepat sehingga Anda bisa lebih murah dibandingkan aluminium dan bahkan memenuhi tingkat produksi 100 pesawat per bulan,” kata Jarka. “RPB adalah aplikasi yang baik untuk pengelasan termoplastik tetapi juga untuk otomatisasi,” kata Malecha. “RPB serat kering, cetakan cair lebih mahal untuk diotomatisasi.”

“Tetapi otomatisasi itu menarik karena Anda dapat mencapai keuntungan nyata dengan mengotomatisasi hanya beberapa sub-proses,” kata Larsen. “Misalnya, dengan mengotomatisasi alat bantu, kami dapat menyelesaikan kantong vakum dalam waktu sekitar satu jam, kira-kira 10 kali lebih cepat daripada proses manual.” Namun, dia mengakui bahwa biaya merupakan kendala utama untuk melaksanakan perbaikan tersebut. “Biaya alat digital, robot, dan pengembangan terlalu banyak untuk satu bagian, seperti RPB. Tetapi jika kami dapat mengembangkan pendekatan modular di mana Anda dapat menggunakan sistem ini untuk banyak bagian, maka biaya ini dapat disebarkan lebih luas, sehingga terjangkau jika dihitung dengan pengurangan waktu dan tenaga.” ZLP memang telah mencapai ini, seperti yang dijelaskan dalam CW fitur Juli 2020:“Komposit 4.0:Transformasi digital, produksi adaptif, paradigma baru.”

“Belum banyak perbandingan antara struktur komposit termoset dan termoplastik,” kata Malecha. “Tapi kami mulai membandingkan proses termoset dan termoplastik.” Dia mencatat tujuan berikutnya adalah untuk menunjukkan bahwa garis las termoplastik memiliki sifat yang diperlukan untuk sayap pesawat dan badan pesawat. Dan kinerja itu juga harus ditunjukkan untuk sayap cetakan cair yang besar dan terintegrasi, misalnya. Inilah tepatnya yang ingin dicapai oleh program MFFD dan WOT. Dan kami menunggu hasil mereka, serta dari banyak proyek Clean Sky 2 dan EC lainnya, untuk menunjukkan langkah selanjutnya.