Poros keluaran komposit siap untuk uji lapangan otomotif

Pada banyak kendaraan penggerak empat roda dan penggerak semua roda, poros penggerak baja disegmentasi untuk memberikan karakteristik kinerja torsi dan getaran yang diperlukan. Tidak seperti rekan-rekan baja tersegmentasi ini, driveshaft otomotif one-piece carbon fiber-reinforced polymer (CFRP) mampu memberikan kinerja yang diperlukan karena mencakup jarak penuh dari transmisi ke diferensial, biasanya antara 1.000 milimeter (mobil penumpang) dan 3.000 milimeter ( kendaraan komersial). Oleh karena itu, driveshaft CFRP tunggal dapat menggantikan tidak hanya driveshaft baja, tetapi juga flensa dan bantalan perantara yang menghubungkan kedua segmen. Sebagai komponen terpadu, driveshaft CFRP meningkatkan kinerja, mengurangi bobot, dan telah terbukti hemat biaya dalam kendaraan berperforma tinggi.

Tetapi apakah CFRP masih merupakan opsi yang layak ketika rentang tidak lagi menjadi faktor?

Hal ini terjadi pada poros keluaran, yang menghubungkan jarak pendek (biasanya 250 hingga 500 milimeter) dari drivetrain ke roda. Menjelajahi apakah kasing dapat dibuat untuk poros keluaran CFRP pada kendaraan produksi, tim desain di Dynexa (Laudenbach, Jerman) dengan senang hati — dan memang — terkejut dengan hasilnya.

Dynexa, perusahaan penggulungan filamen dan jalur penggerak serta anggota Grup Avanco (Herford, Jerman), melakukan desain dan demonstrasi poros keluaran CFRP sebagai bagian dari studi prapengembangan yang dilakukan dengan OEM Jerman. Pada tahun 2014, Dynexa mulai memasok OEM dengan driveshaft CFRP yang mencapai pengurangan berat 40% dibandingkan dengan poros baja tersegmentasi dan bantalan perantara. Pengurangan massa putaran yang menyertainya juga meningkatkan perilaku mengemudi kendaraan.

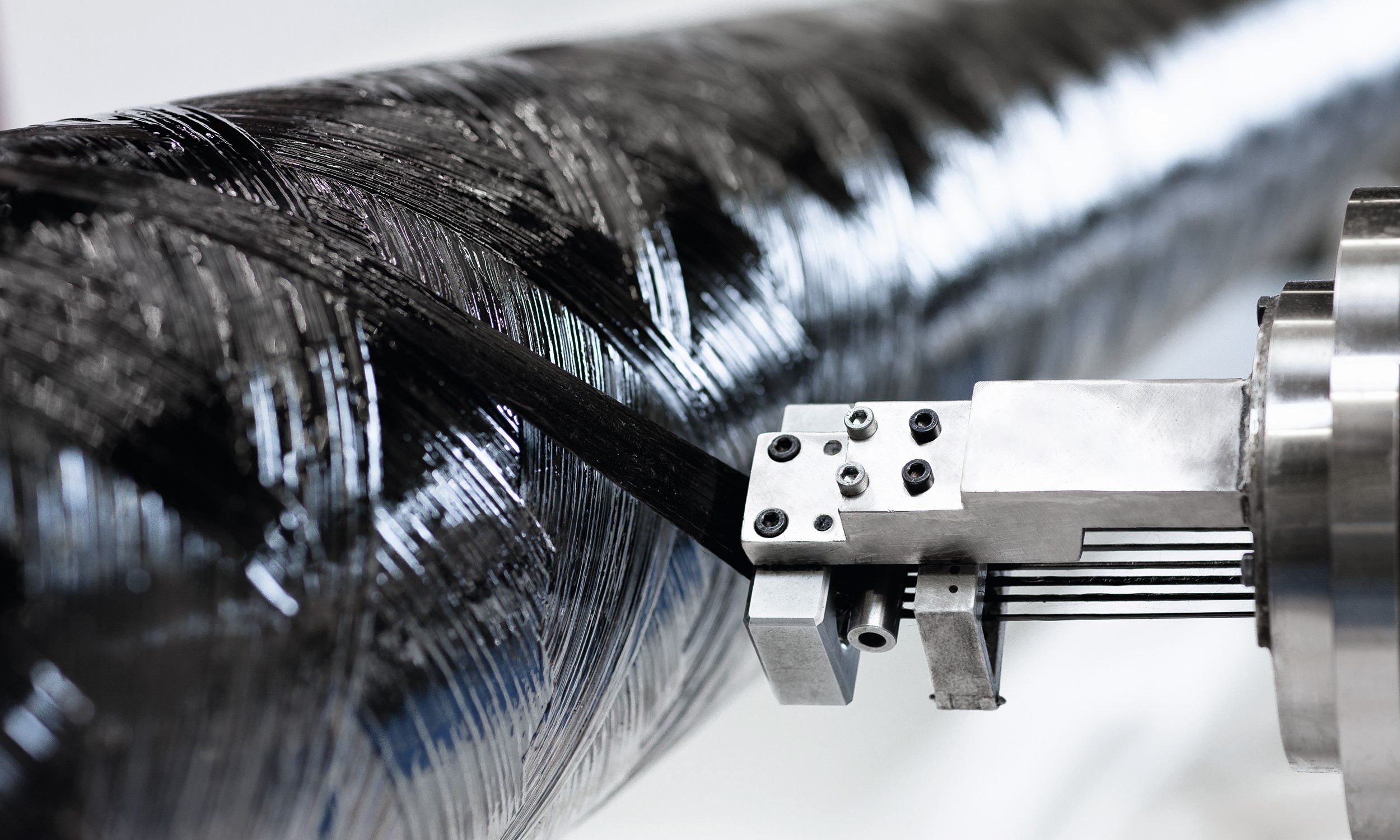

Sejak tahun 2006, Dynexa memiliki lebih dari 100.000 tabung dan poros CFRP yang dililit dengan filamen untuk prototipe otomotif dan aplikasi produksi serial. Perusahaan biasanya menggunakan matriks epoksi yang dipasok oleh Huntsman (The Woodlands, Texas, AS) atau Hexion (Columbus, Ohio, AS). Dynexa bekerja dengan banyak pemasok serat karbon utama, termasuk Teijin (Chiyoda-ku, Jepang), Toray (Tokyo, Jepang), SGL (Wiesbaden, Jerman), Mitsubishi (Tokyo, Jepang), dan Nippon Graphite Fiber Corp. (Himeji, Jepang ). (Serat untuk setiap aplikasi dipilih sesuai dengan persyaratan produk dan produksi, memanfaatkan sifat material sebaik mungkin.) Meskipun dengan sejarah dan pengalaman yang luas ini, tim Dynexa pada awalnya meragukan penggunaan CFRP untuk poros keluaran.

Dari keraguan menjadi demo

Poros keluaran logam padat adalah norma saat ini di kendaraan produksi, dan pada awalnya tim Dynexa tidak yakin nilai apa yang mungkin dihasilkan oleh alternatif CFRP. “Berbeda dengan driveshaft logam multi-bagian, kami tidak akan mencapai penghematan berat yang tinggi di sini,” catat Matthias Bruckhoff, kepala penjualan dan pemasaran Dynexa.

Mengapa beralih ke poros keluaran CFRP? Performa tinggi CFRP dapat berpotensi berguna pada kendaraan listrik, di mana poros keluaran tunduk pada kekuatan yang luar biasa tinggi. Selain itu, poros keluaran CFRP juga terbukti berguna pada kendaraan bertenaga listrik dan gas karena fenomena yang umum terjadi pada semua jenis powertrain otomotif. Disebut “power hop”, fenomena ini terjadi ketika permukaan jalan bergesekan rendah menyebabkan ban pada kendaraan berpenggerak roda depan kehilangan cengkeraman secara siklis dengan permukaan penggerak selama akselerasi mesin tinggi. “Pengemudi mendengar derak siklus yang keras dari gandar depan dan merasakan getaran yang kuat di kursi dan roda kemudi,” jelas Linda Senger, penelitian BMW tentang powertrain hybrid, mekanik dan struktur. Terjadinya power hop sangat tergantung pada poros keluaran dan kekakuan torsionalnya.

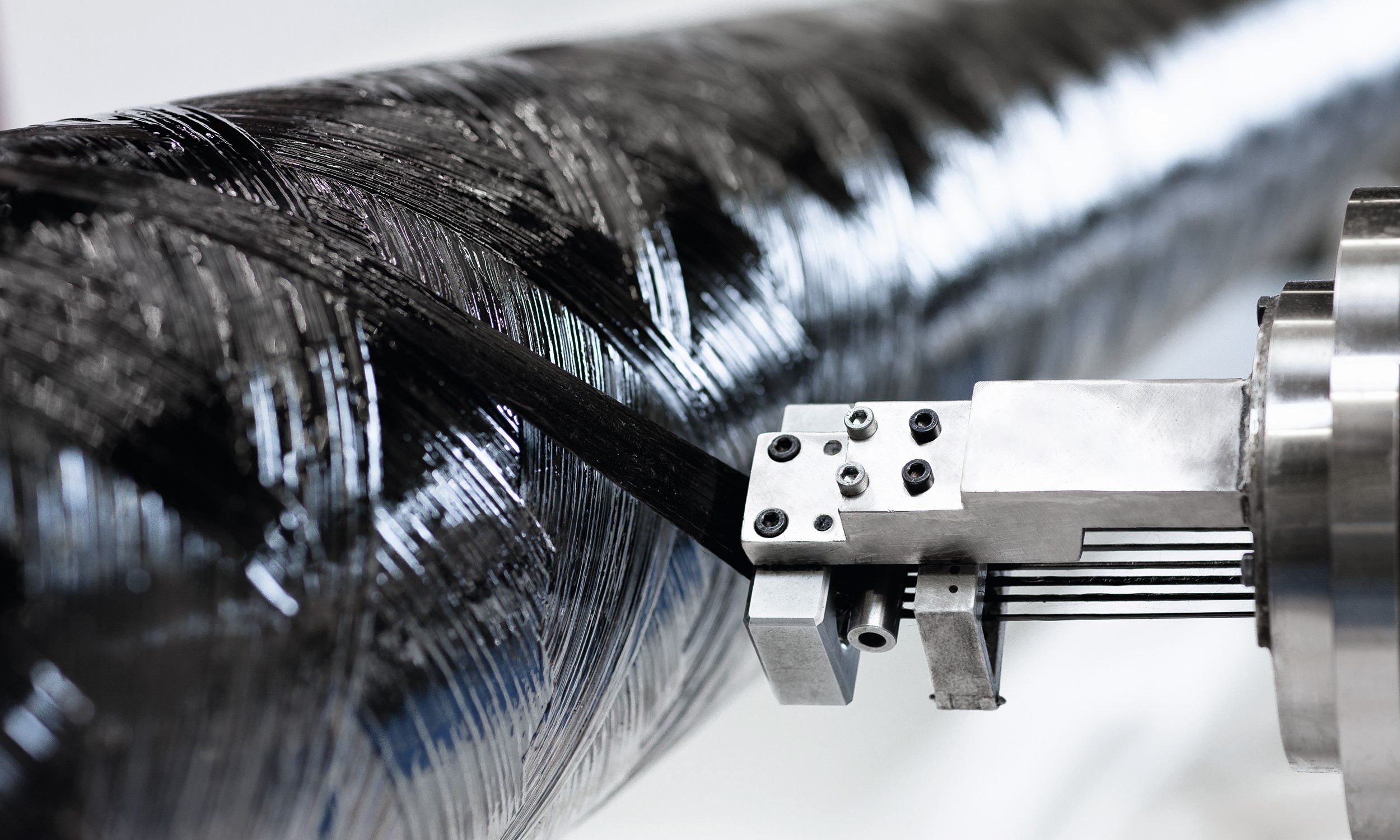

Aplikasi penggulung filamen. Memiliki filamen-wound lebih dari 100.000 tabung dan poros CFRP untuk prototipe otomotif dan aplikasi produksi serial, Dynexa menerapkan pengalaman ini pada tantangan baru yang disajikan oleh aplikasi poros keluaran. Yang menarik adalah kinerja getaran dan kekakuan torsi poros. Sumber | Dynexa

“Fokus pengembangannya adalah pengaruh pada power hop dari redaman torsi yang lebih tinggi pada poros keluaran CFRP dibandingkan dengan poros baja dengan kekakuan torsi yang sama,” lanjut Senger. Poros CFRP telah terbukti memiliki lima sampai 10 kali redaman torsional dari poros baja. Perilaku redaman ini dapat disesuaikan dengan persyaratan aplikasi.”

Umumnya, desainer otomotif berusaha memodifikasi karakteristik getaran komponen kendaraan untuk meminimalkan kebisingan, getaran, dan kekerasan (NVH). “Ketika Anda menekan throttle,” jelas Marcus Schwarz, kepala pengembangan produk di Dynexa, “itu meningkatkan kekuatan dan getaran ke dalam sistem, menyebabkan NVH.” Tim Dynexa berpengalaman dalam mengoptimalkan karakteristik getaran komponen CFRP. “Dengan merancang struktur komposit serat dan menyesuaikan struktur lapisan, frekuensi yang diinginkan dapat dicapai untuk mempengaruhi dinamika bagian selama proses berlangsung,” kata Schwarz.

Karakteristik getaran yang berbeda dari CFRP dan baja merupakan pusat studi poros keluaran Senger. Untuk menguji apakah peredam getaran CFRP akan membantu mengurangi intensitas lompatan daya, Senger menyediakan Dynexa dengan seperangkat parameter desain untuk poros keluaran CFRP. Karena pengujian akan dilakukan pada perakitan yang ada untuk kendaraan bertenaga gas, termasuk sambungan dan sambungan gearbox, poros CFRP perlu dirancang sebagai pengganti langsung untuk poros logam.

Dynexa merancang poros CFRP agar sesuai dengan kemampuan poros logam untuk menangani beban puntir statis hingga 3.000 Newton-meter. Yang penting, poros CFRP juga harus sesuai dengan kekakuan torsi rendah poros logam sebesar 225 Newton-meter per derajat. “Kekakuan poros keluaran yang rendah pada kendaraan bertenaga gas diperlukan karena ketidakseragaman rotasi poros engkol,” Senger menjelaskan. “Getaran torsional menyebabkan getaran pada powertrain dan semua komponen yang berdekatan; dengan kekakuan rendah, Anda dapat mengurangi getaran dan kebisingan.”

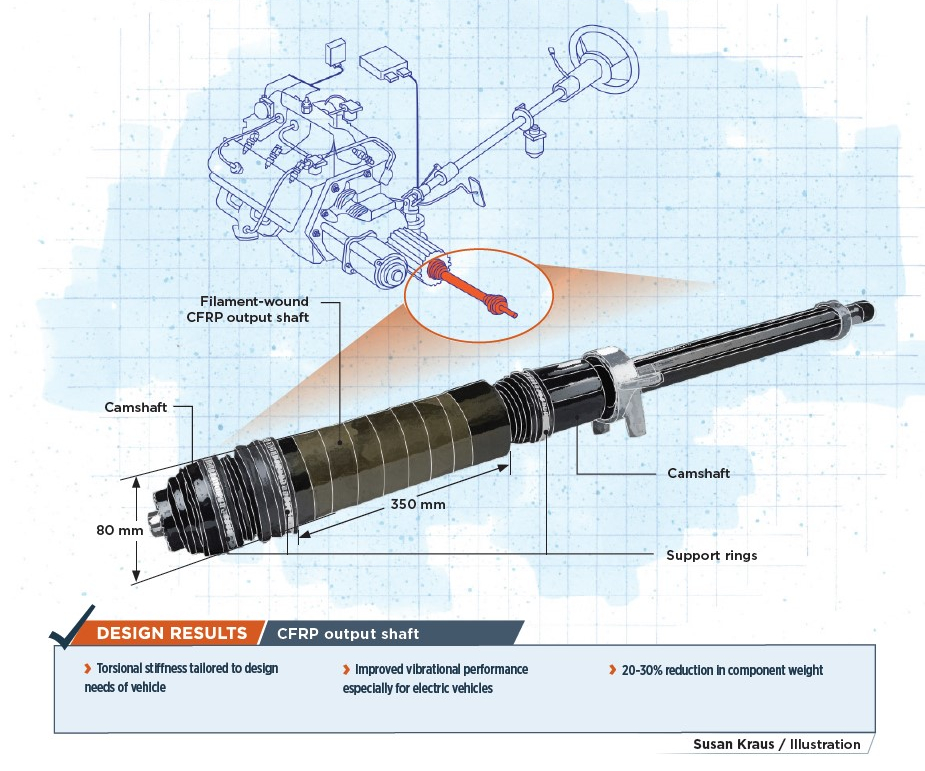

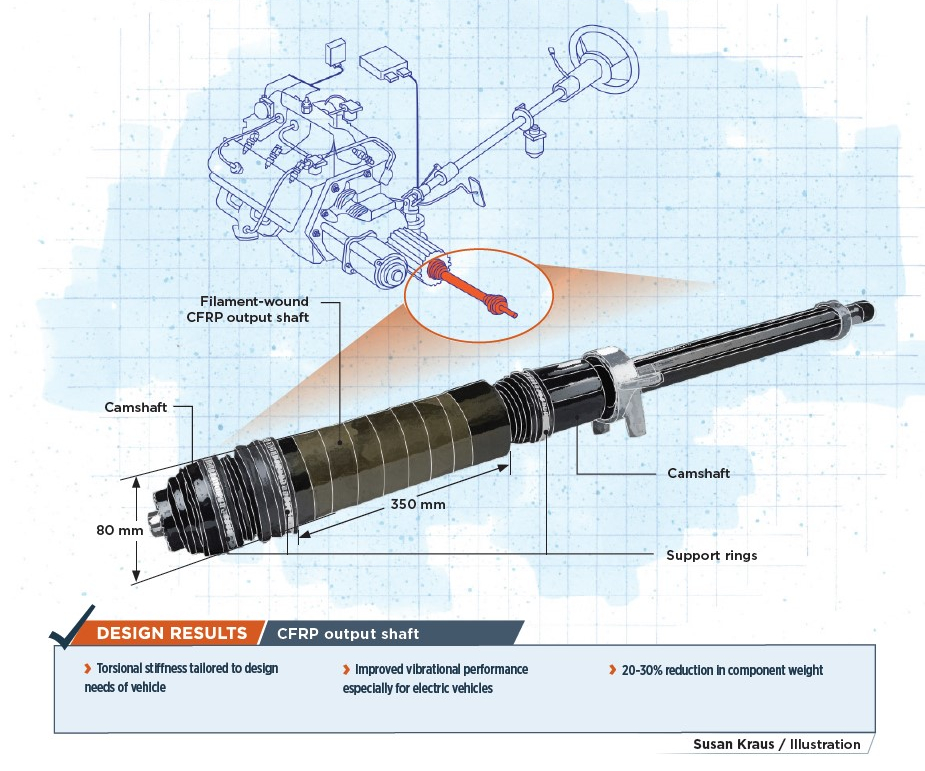

Optimalisasi desain menggunakan parameter yang ditentukan oleh tim Senger menghasilkan poros keluaran sepanjang 350 milimeter dengan diameter 80 milimeter. Poros baja, yang padat, memiliki diameter lebih kecil daripada poros CFRP tabung berongga, tetapi tersedia ruang yang cukup untuk mengakomodasi poros CFRP yang lebih besar.

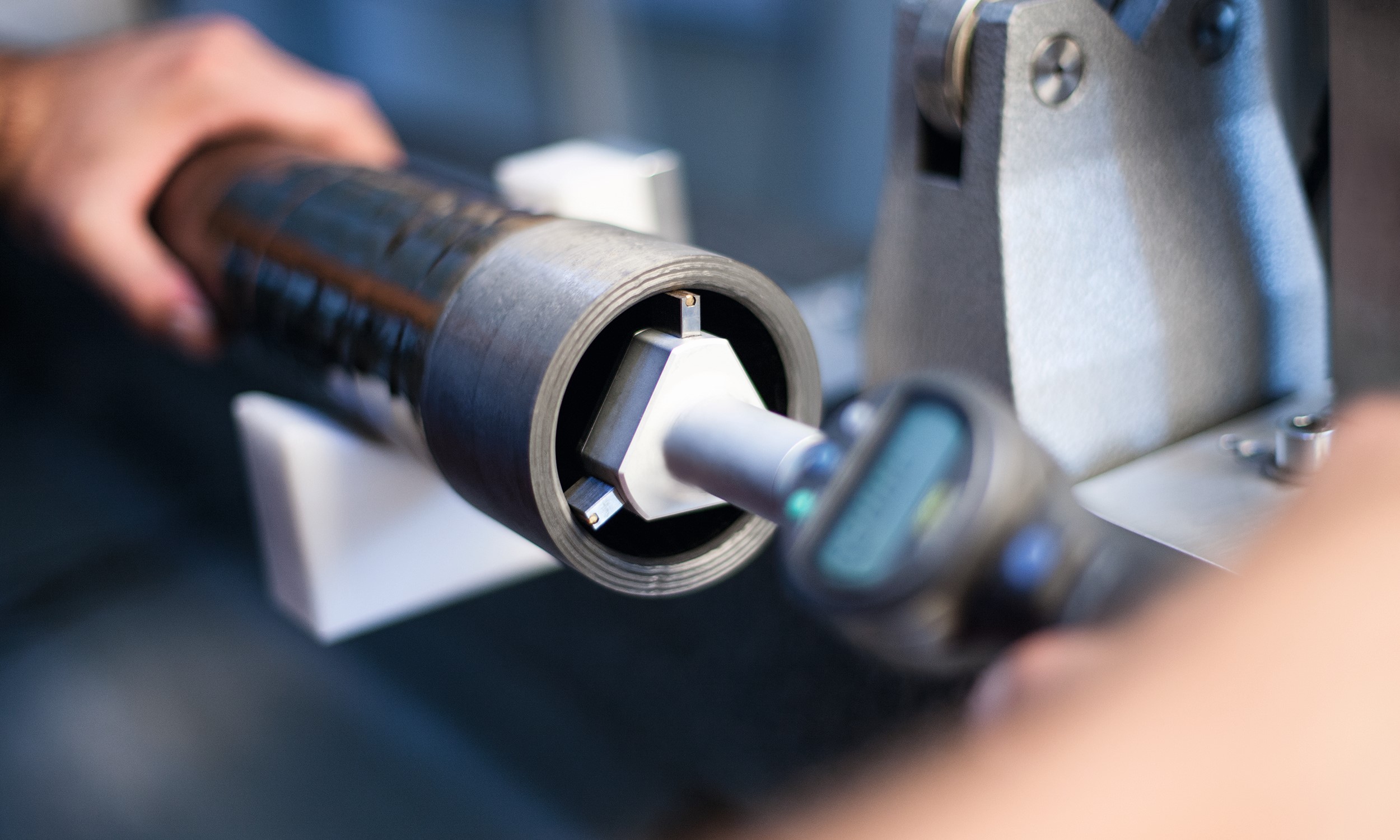

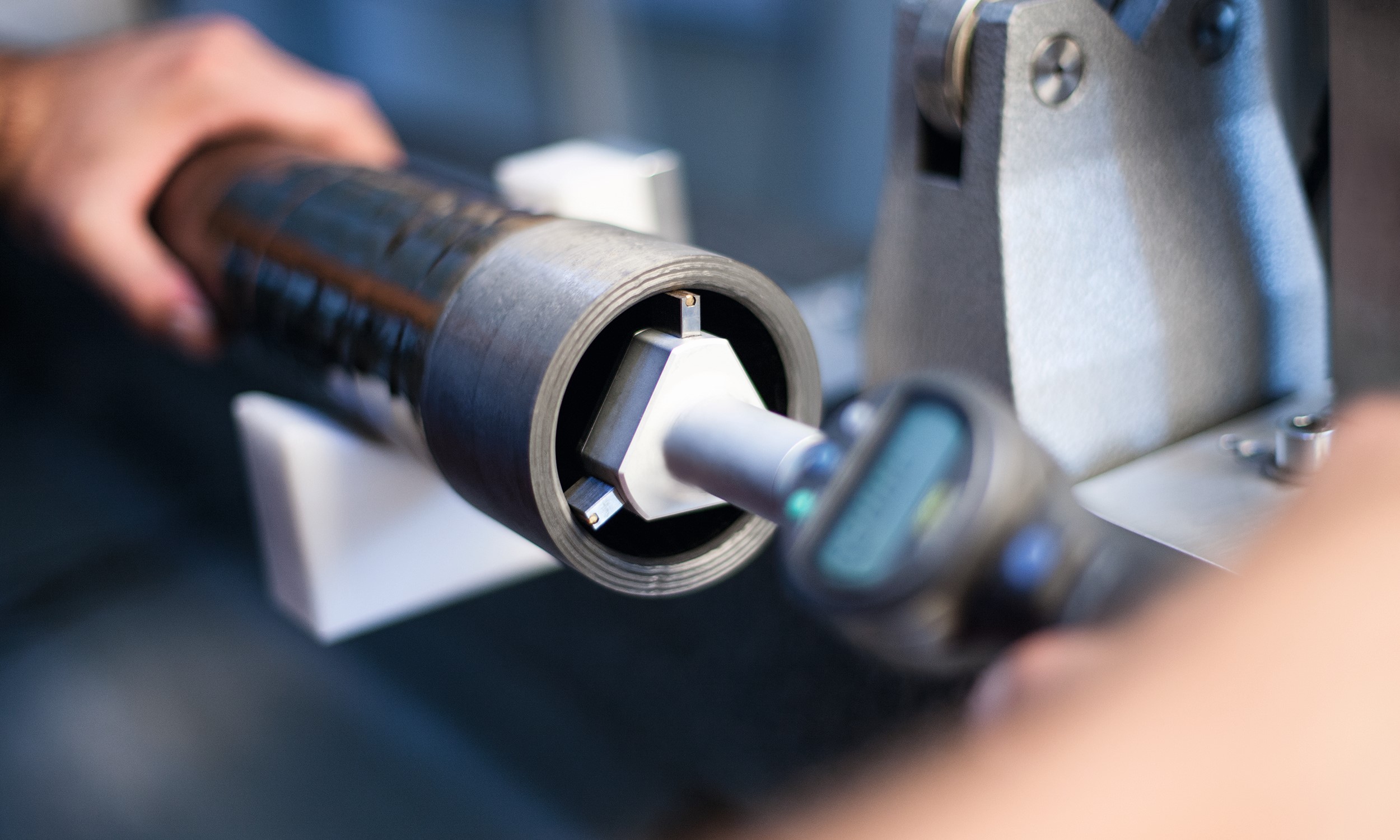

Yang juga penting untuk desain poros adalah cara menghubungkannya ke komponen lain — biasanya logam — di drivetrain. “Anda perlu mengetahui kekuatan mana yang harus diperhitungkan, bagaimana merancang poros, bagaimana mempersiapkan logam dan bagaimana merakitnya,” kata Schwarz. Poros keluaran logam mentransmisikan torsi melalui sambungan las antara poros dan komponen logam lainnya. Dengan poros CFRP, di sisi lain, sambungan dibuat dengan sambungan press-fit, di mana bagian logam dimasukkan ke dalam tabung CFRP. Diameter luar bagian logam sedikit lebih besar dari diameter dalam tabung CFRP, menciptakan tekanan sambungan yang diperlukan untuk transmisi torsi. Tidak ada perekat yang digunakan. Dynexa mendukung sambungan CFRP-ke-logamnya dengan cincin pendukung CFRP luar dan konektor press-fit bagian dalam yang dirancang khusus. Schwarz menjelaskan bahwa yang terakhir, teknologi Dynexa yang telah terbukti selama 20 tahun, memberikan transmisi torsi melalui kombinasi gesekan yang dihasilkan oleh tekanan sambungan dan penguncian positif yang dibuat oleh gigi mikro (gerigi) pada bagian logam. Korosi galvanik diminimalkan dengan cara menutup celah antara tabung CFRP dan bagian logam. Teknologi press-fit Dynexa “menggabungkan desain ringan dengan kinerja torsi tinggi, baik di bawah beban statis maupun dalam jangka waktu yang lama di bawah beban lelah”, Bruckhoff menyatakan.

Dibandingkan dengan rakitan poros keluaran baja, versi CFRP 20% hingga 30% lebih ringan. Penghematan berat mencakup baik poros pemantik (meskipun berat tambahan dari cincin penyangga luar, yang bukan merupakan bagian dari sambungan logam-ke-logam) dan penghilangan peredam getaran yang diperlukan untuk versi logam. Meskipun penghematan berat yang sebenarnya bukanlah nilai yang signifikan untuk kendaraan bertenaga gas, hal ini dapat membantu dalam kendaraan listrik, yang dapat mencapai jangkauan mengemudi yang lebih besar bahkan dengan pengurangan berat yang kecil.

Mengidentifikasi nilai potensial

Pengujian poros CFRP dengan kekakuan torsi rendah akhirnya menunjukkan betapa pentingnya kekakuan torsi untuk pengurangan lompatan daya. Mencocokkan kekakuan torsi yang lebih rendah dari poros baja, poros keluaran prototipe CFRP tidak meningkatkan kinerja hop daya, laporan Senger. “Tes mengemudi menunjukkan bahwa lompatan daya kendaraan memiliki intensitas yang sama dengan poros CFRP seperti saat poros baja dipasang.”

Studi tersebut menunjukkan bahwa, untuk kendaraan tenaga gas yang membutuhkan kekakuan torsi yang lebih rendah pada poros keluaran, pengurangan hop daya yang berhasil akan memerlukan modifikasi geometri tabung. “Untuk mencapai nilai tambah lebih lanjut, penggunaan tabung CFRP yang lebih panjang diperlukan,” Bruckhoff menyimpulkan. “Pengurangan diameter luar juga diinginkan untuk masuk ke kendaraan seri besar dengan komponen standar komposit.”

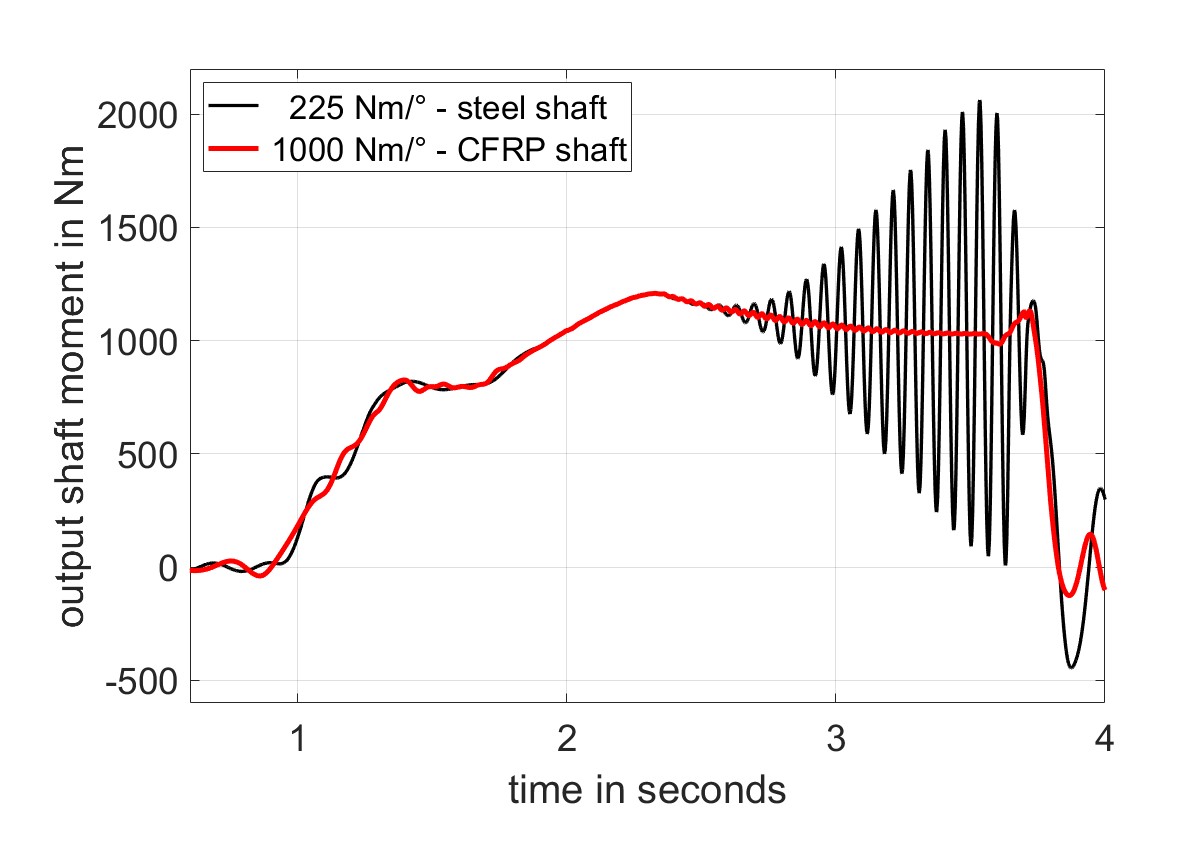

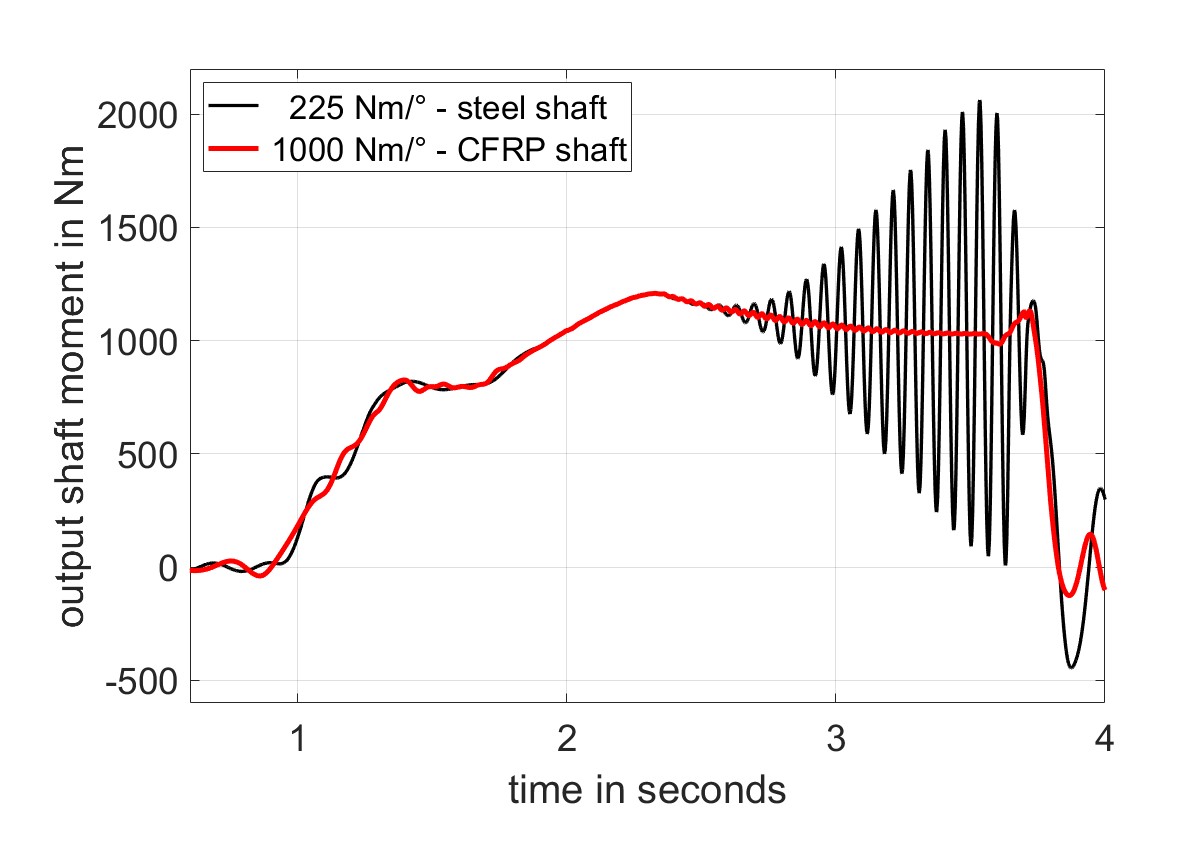

Kekakuan torsi membuat perbedaan. Sebuah simulasi menggunakan Matlab Simulink menunjukkan bahwa poros keluaran CFRP dengan kekakuan torsi tinggi dapat menghilangkan fenomena power hop. Manuver mengemudi yang disimulasikan adalah akselerasi kendaraan berpenggerak roda depan, bertenaga gas dari posisi diam di permukaan jalan yang basah dan rata. Meskipun kendaraan bertenaga gas mungkin lebih baik dilayani oleh kekakuan torsi yang lebih rendah untuk masalah kinerja mengemudi lainnya, kendaraan bertenaga listrik adalah kandidat kuat untuk pengembangan lebih lanjut dari poros keluaran CFRP. Sumber | Linda Senger

Namun, pada mobil listrik, Senger percaya bahwa kunci sukses untuk poros keluaran CFRP adalah kekakuan torsional tinggi yang dapat diberikan oleh CFRP. “Kekakuan tinggi menciptakan respons kendaraan yang lebih langsung, dan dengan demikian meningkatkan dinamika berkendara,” katanya. Powertrain listrik dapat menggunakan poros dengan kekakuan torsi tinggi karena mereka tidak mengalami ketidakseragaman poros engkol yang sama yang ditemukan pada kendaraan bertenaga gas. Ini adalah proses pembakaran mesin gas dan gaya yang dihasilkan pada poros engkol yang menciptakan ketidakseragaman, dan tenaga listrik tidak menghasilkan gaya yang sama ini.

Poros keluaran yang lebih kaku meningkatkan frekuensi alami torsi powertrain (frekuensi di mana getaran operasional menyebabkan komponen beresonansi dan memperkuat getaran itu.). “Mode getaran poros dengan kekakuan torsi tinggi menyebabkan beban yang jauh lebih rendah untuk semua komponen yang tereksitasi oleh fenomena power hop,” kata Senger. Sebuah simulasi telah menunjukkan bahwa, dalam kondisi mengemudi yang sama, poros keluaran CFRP dengan kekakuan torsi tinggi akan menghilangkan lompatan daya yang dialami oleh poros logam dengan kekakuan torsi rendah.

Melangkah maju

Berkaca pada kerja poros keluaran sejauh ini, Bruckhoff mengatakan, “Grup produk poros keluaran CFRP menciptakan nilai tambah baru dalam hal karakteristik berkendara dan kenyamanan. Bersama dengan mitra kami, kami akan memanfaatkan keunggulan ini dan mewujudkan produk yang dioptimalkan dalam hal persyaratan dan harga.”

Studi lebih lanjut tentang aplikasi poros keluaran CFRP potensial belum diumumkan oleh OEM tetapi tampaknya mungkin. Adapun tim Dynexa, proyek prapengembangan ini telah memberikan wawasan baru tentang aplikasi CFRP; khususnya, tes kendaraan memvalidasi asumsi teoretis dan terus meningkatkan kompetensi desain. “Penting bagi kami untuk terus melakukannya dan terus mengembangkan grup produk ini bersama dengan mitra OEM kami,” pertahankan Bruckhoff. “Tujuan kami adalah mentransfer perkembangan yang berhasil selangkah demi selangkah ke dalam aplikasi seri.”