CETMA:R&D komposit dan inovasi di Italia

Didirikan pada tahun 1994, Centro di Richerche Europeo di Technologie, Design e Materiali (CETMA, Brindisi, Italia) adalah salah satu organisasi penelitian dan teknologi independen terbesar di Italia, dengan fasilitas seluas 4.000 meter persegi dan 75 karyawan. Selama lebih dari 20 tahun, CETMA telah banyak berinvestasi dalam komposit, menghasilkan berbagai keahlian:

- Desain dan pembuatan prototipe komponen

- Proses komposit baru

- Proses daur ulang untuk komposit dan plastik

- Pengoptimalan proses untuk biaya, keberlanjutan, tarif, dll.

- Pemantauan proses waktu nyata

- Pengujian tak merusak (NDT)

- Pemantauan kesehatan struktural (SHM) secara real-time dan jarak jauh selama produksi dan layanan

- Konsultasi REACH

- Stempel termoplastik, pencetakan kompresi kontinu (CCM) dan pencetakan kompresi prepreg (PCM)

- Infus cair, resin transfer moulding (RTM) dan RTM (SQRTM) dengan kualifikasi yang sama

- Prepreg Autoclave (OOA) habis

- Pengelasan induksi

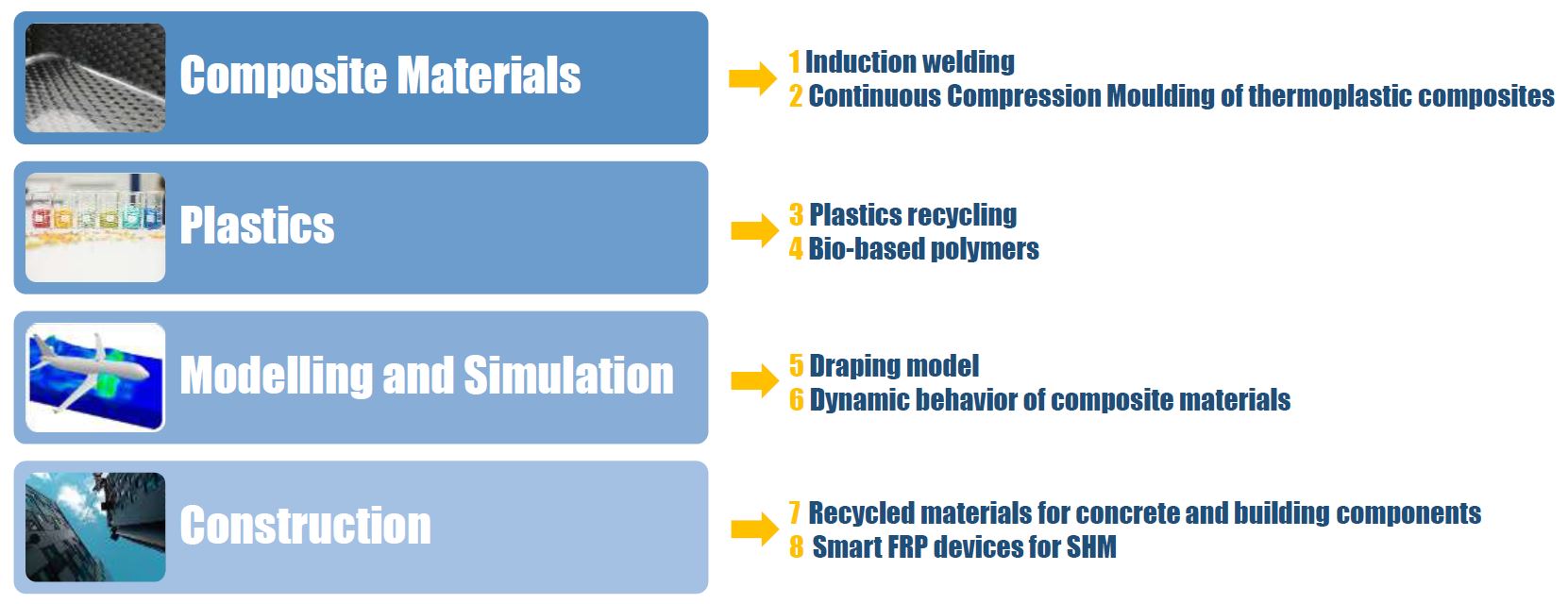

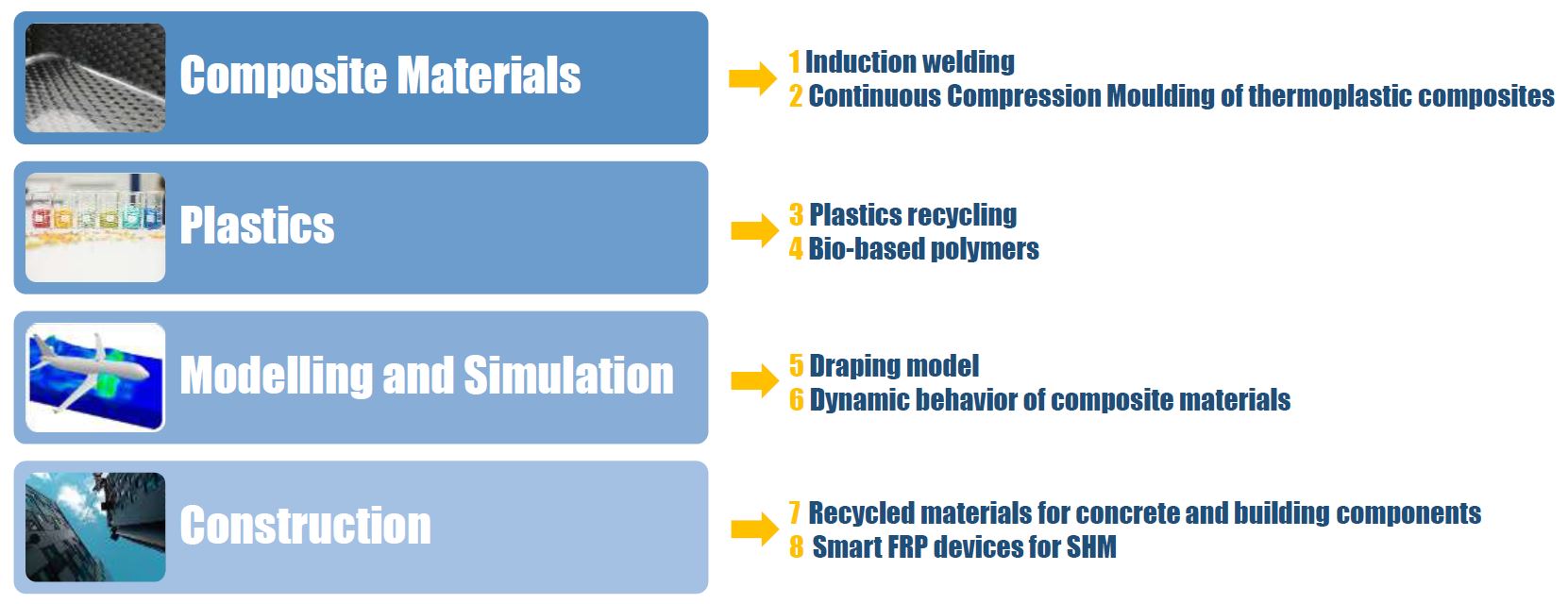

Tujuan utama CETMA adalah untuk mendukung perusahaan dan inovasi. Dilayani oleh empat lab utama, aktivitas komposit CETMA diatur dalam departemen Advanced Materials and Processes (AMP) yang juga terdiri dari empat area:

- Bahan dan Karakterisasi

- Teknologi dan Proses

- Pemodelan dan Simulasi

- Diagnostik dan Pemantauan Kesehatan Struktural

AMP mempekerjakan 30 staf termasuk insinyur material, aeronautika, sipil dan kimia serta ahli kimia, ilmuwan material, arsitek, dan beberapa teknisi — sesuai dengan keyakinannya dalam tim multidisiplin.

Kekuatan dalam komposit termoplastik

“Kami menawarkan spektrum penuh layanan dalam komposit,” catat Alessandra Passaro, kepala departemen AMP di CETMA, “tetapi aktivitas kami dalam bahan termoplastik adalah salah satu area prioritas kami, saat ini. Semua jenis polimer matriks termoplastik yang berbeda telah diproses di lab kami. Kami mulai bekerja dengan serat campuran TWINTEX pada tahun 2004 dan dengan pencetakan kompresi menggunakan pers sederhana kira-kira 15 tahun yang lalu. Sekarang, kami telah mengembangkan teknologi continuous compression moulding (CCM) dan pengelasan induksi yang dipatenkan. Kami telah menganalisis semua bahan komposit termoplastik yang dapat digunakan dalam proses ini.”

Garis CCM dapat memproduksi bagian bagian konstan menggunakan PPS, MENGINTIP, PEKK atau PAEK. Tetapi bagaimana proses CETMA berbeda dari apa yang digunakan oleh perusahaan seperti XELIS (Markdorf, Jerman) dan ATC Manufacturing (Post Falls, Idaho, AS)? (Lihat artikel CW:“Cetakan kompresi tingkat kedirgantaraan” dan “Mempercepat komposit termoplastik di ruang angkasa”.) Passaro menjelaskan, “Ada beberapa detail spesifik dalam desain cetakan yang kami gunakan. Teknologi kami lebih fleksibel dalam hal geometri dan material matriks yang dapat digunakan. Itu masih dalam pengembangan.” Meski sudah dipatenkan, teknologinya masih terus dikembangkan dan beberapa aspek menjadi hak milik. Alasan mengapa CETMA mengejar CCM bukanlah. “Kami melihat peningkatan penggunaan dan kebutuhan akan proses komposit termoplastik yang berkelanjutan,” kata Passaro. “XELIS adalah perusahaan produk, bukan pemasok mesin. Kami adalah organisasi R&D independen dan karenanya berinvestasi dan mengembangkan teknologi dari sudut pandang yang berbeda.”

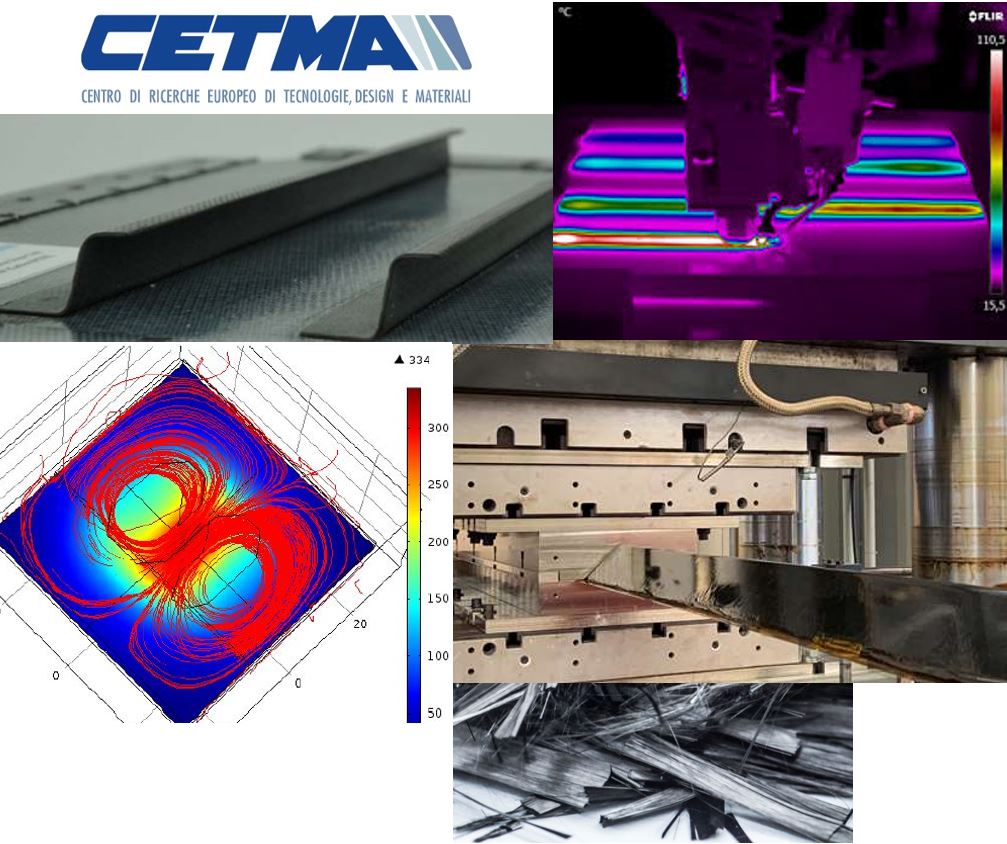

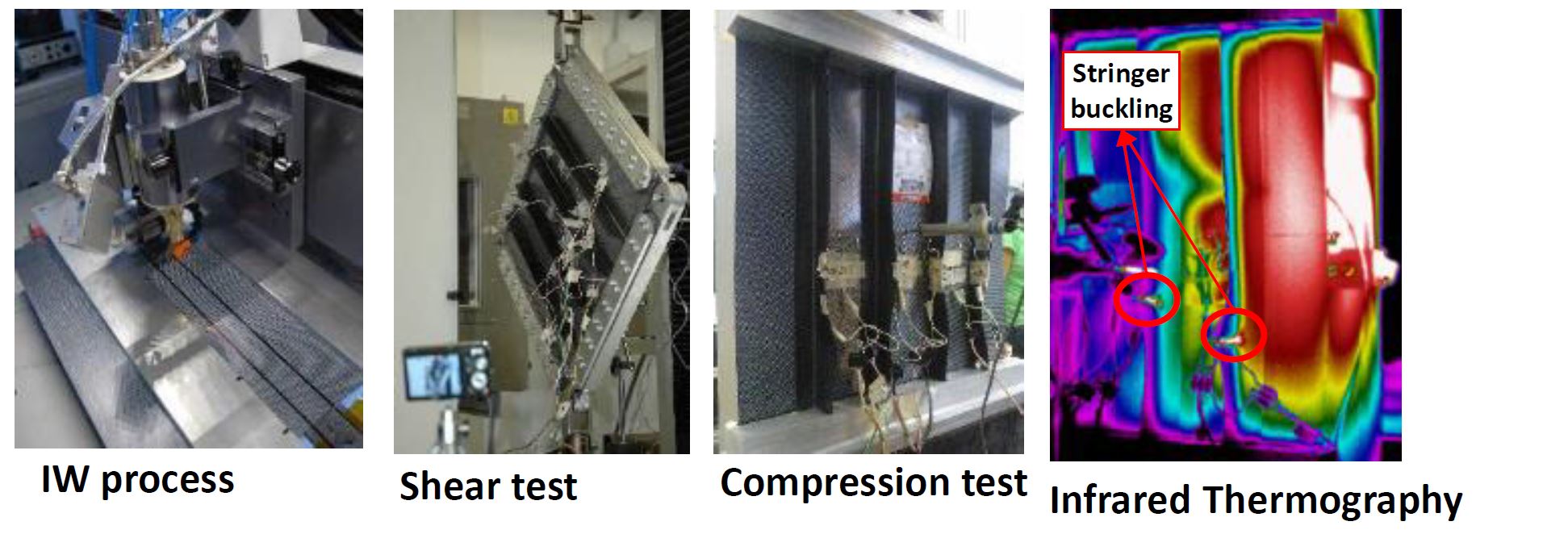

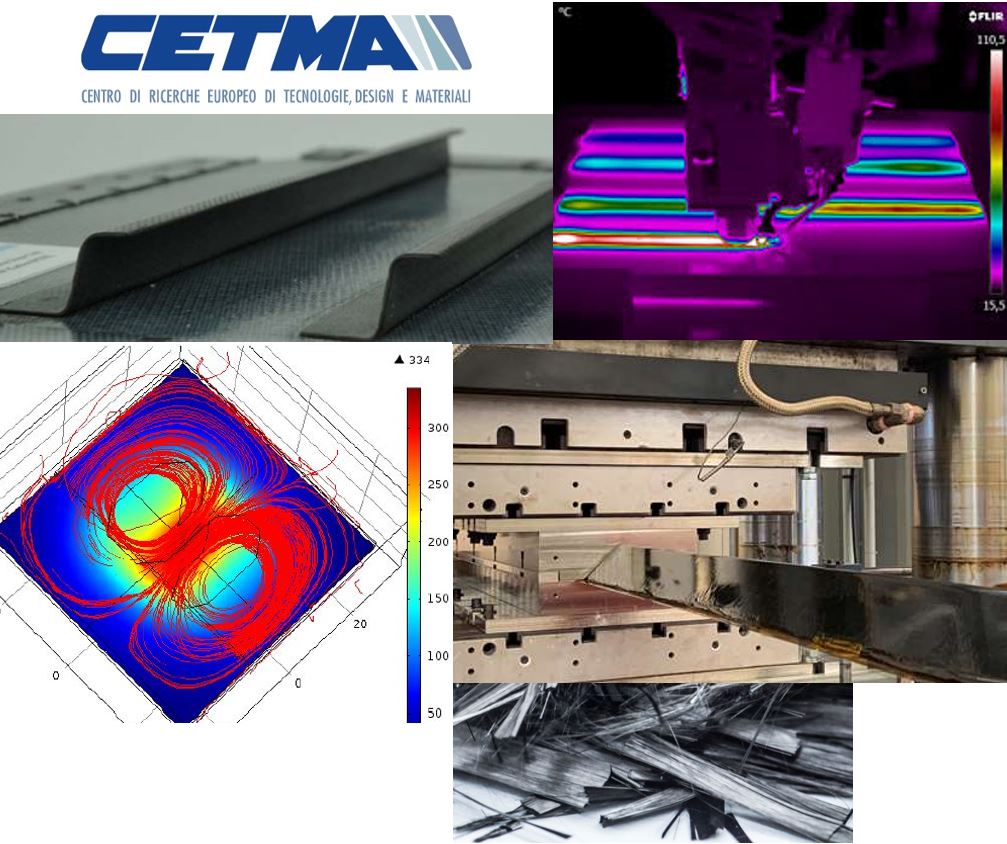

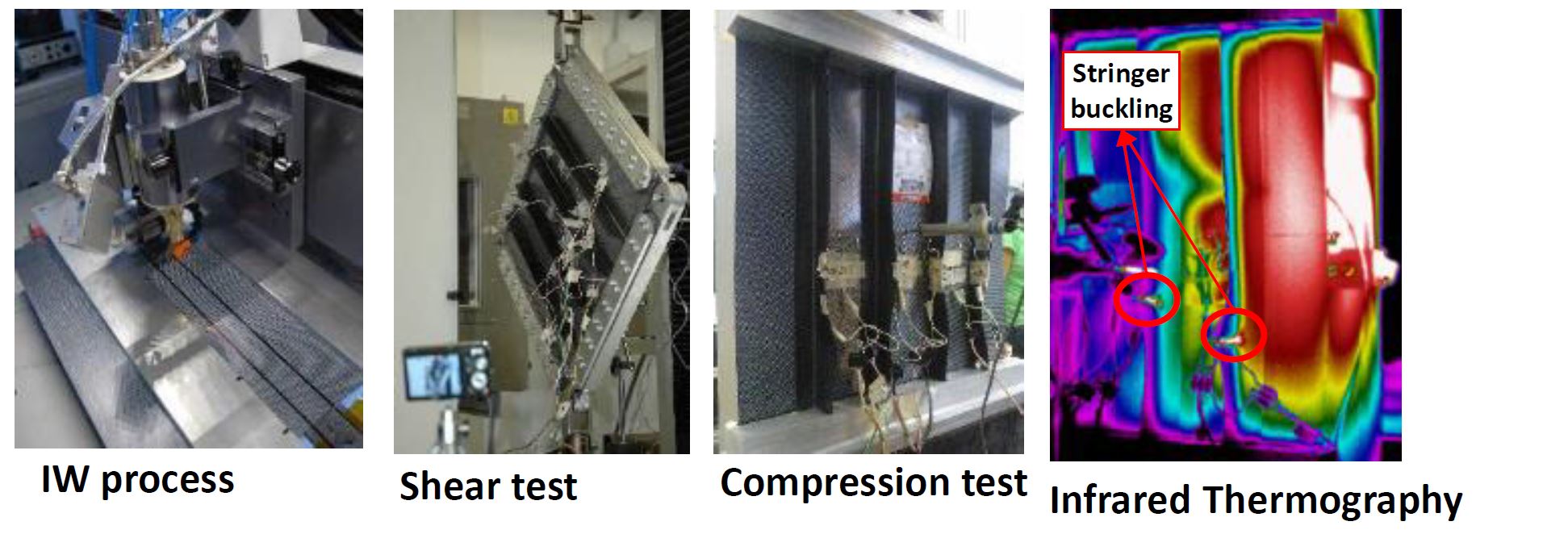

Salah satu contohnya adalah simulasi proses ekstensif untuk menganalisis distribusi suhu dalam cetakan. “Hasil simulasi memungkinkan kita memiliki gambaran lengkap tentang evolusi suhu dalam material dari waktu ke waktu,” jelasnya, “yang sangat sulit untuk dipantau secara inline dari satu sisi, namun sangat penting untuk meminimalkan cacat pada komposit.”

Pengelasan induksi untuk perakitan

Bagian penting lain dari keahlian komposit termoplastik CETMA adalah teknologi pengelasan induksi yang dipatenkan, yang mencakup sistem kontrol dan pendinginan untuk mempertahankan panas di dalam garis las. CETMA menggunakan teknologi dengan mitra EURECAT (Barcelona, Spanyol) untuk merakit profil dan pelat CCM menjadi balok lunas komposit termoplastik untuk pesawat tipe Airbus A320 dalam proyek Clean Sky 2 KEELBEMAN. Blog saya pada Januari 2020, “Memajukan komposit termoplastik dan RTM untuk Clean Sky 2 …”, memberikan detail lebih lanjut tentang proyek ini serta detail pengelasan CETMA.

“Kami telah mengembangkan dua jenis sistem pengelasan induksi,” kata Passaro. “Salah satunya adalah mesin tetap untuk permukaan datar dan yang lainnya berbasis robot untuk geometri 3D yang kompleks. Keduanya memungkinkan pengelasan kontinu pada skala industri tanpa memerlukan bahan tambahan di garis las namun memberikan kinerja adhesi yang sangat tinggi dalam rakitan.”

CETMA telah mendemonstrasikan pengelasan induksi pada laminasi komposit yang dibuat menggunakan kain tenun serat karbon dan pita searah (UD) serta berbagai bahan matriks:PPS, MENGINTIP, PEI, PEKK, PP, PA6, PA12 dan termoset hybrid epoksi/PVB ( polivinil butiral) sistem termoplastik.

Ini juga telah menerapkan keahliannya dalam pemodelan dan simulasi komputer untuk proses pengelasan induksi. “Ini memungkinkan kami untuk memprediksi evolusi suhu di area sambungan selama pengelasan, memberikan bantuan mendasar dalam mengoptimalkan parameter proses,” kata Passaro.

Clean Sky 2 dan proyek R&D komposit

Selain KEELBEMAN, Departemen AMP CETMA saat ini terlibat dalam empat proyek Clean Sky 2 lainnya.

TRINITI - Tangki nitrogen termoplastik tekanan tinggi multi-material untuk pesawat terbang (JTI-CS2-CFP09-2018-02). Proyek dua tahun, yang dimulai pada 2019, bertujuan untuk membangun prototipe tangki pesawat untuk penyimpanan nitrogen jangka panjang untuk keperluan pemadam kebakaran. Diehl Aviation (Gilching dan Dresden, Jerman), adalah manajer topik untuk proyek tersebut. Mitra juga termasuk lab R&D kedirgantaraan Novotech s.r.l. (Naples, Italia), Laboratorium Pengujian Komposit (Inverin, Co. Galway, Irlandia). Proyek ini akan memproduksi tangki komposit termoplastik multi-material melalui kombinasi proses seperti ekstrusi bersama untuk membentuk liner/laminasi multi-layer dan multifungsi, diikuti oleh konsolidasi in-situ (ISC) menggunakan penempatan serat otomatis berbantuan laser (AFP) ). (Untuk informasi lebih lanjut tentang ISC AFP, lihat “Mengkonsolidasikan aerostruktur komposit termoplastik pada tempatnya, Bagian 1 dan Bagian 2”.) Salah satu tujuan dalam TRINITI adalah untuk mengurangi atau bahkan menghilangkan retakan mikro di lingkungan kriogenik. Saat ini CETMA sedang bekerja untuk mengidentifikasi semua bahan termoplastik yang dapat memenuhi persyaratan bejana tekan kedirgantaraan.

SPARE – Pax komposit inovatif skala penuh dan kisi lantai kargo untuk demonstran di darat dengan laras Badan Pesawat regional – (JTI-CS2-2017-CfP07-REG-01-14). Dimulai pada Oktober 2018, proyek 18 bulan ini bertujuan untuk memproduksi kisi-kisi lantai penumpang dan kargo skala penuh yang dibuat menggunakan komposit termoplastik (TP) yang diperkuat serat karbon. Produksi yang sangat otomatis terdiri dari pembentukan gulungan progresif dan pengelasan induksi untuk perakitan. Tujuannya adalah untuk mengurangi berat dan biaya berulang dibandingkan dengan solusi komposit logam dan termoset tradisional. Kisi-kisi lantai komposit akan dirakit menjadi demonstran badan pesawat regional Clean Sky 2 untuk pengujian di lapangan dan akan dievaluasi untuk dampak teknis dan ekonomi serta kinerja ketahanan api sesuai peraturan FAR 25.583. Pemimpin topik adalah Leonardo sementara CETMA mengoordinasikan proyek bekerja sama dengan produsen mesin OMI S.r.l. (Fogliano Redipuglia, Italia).

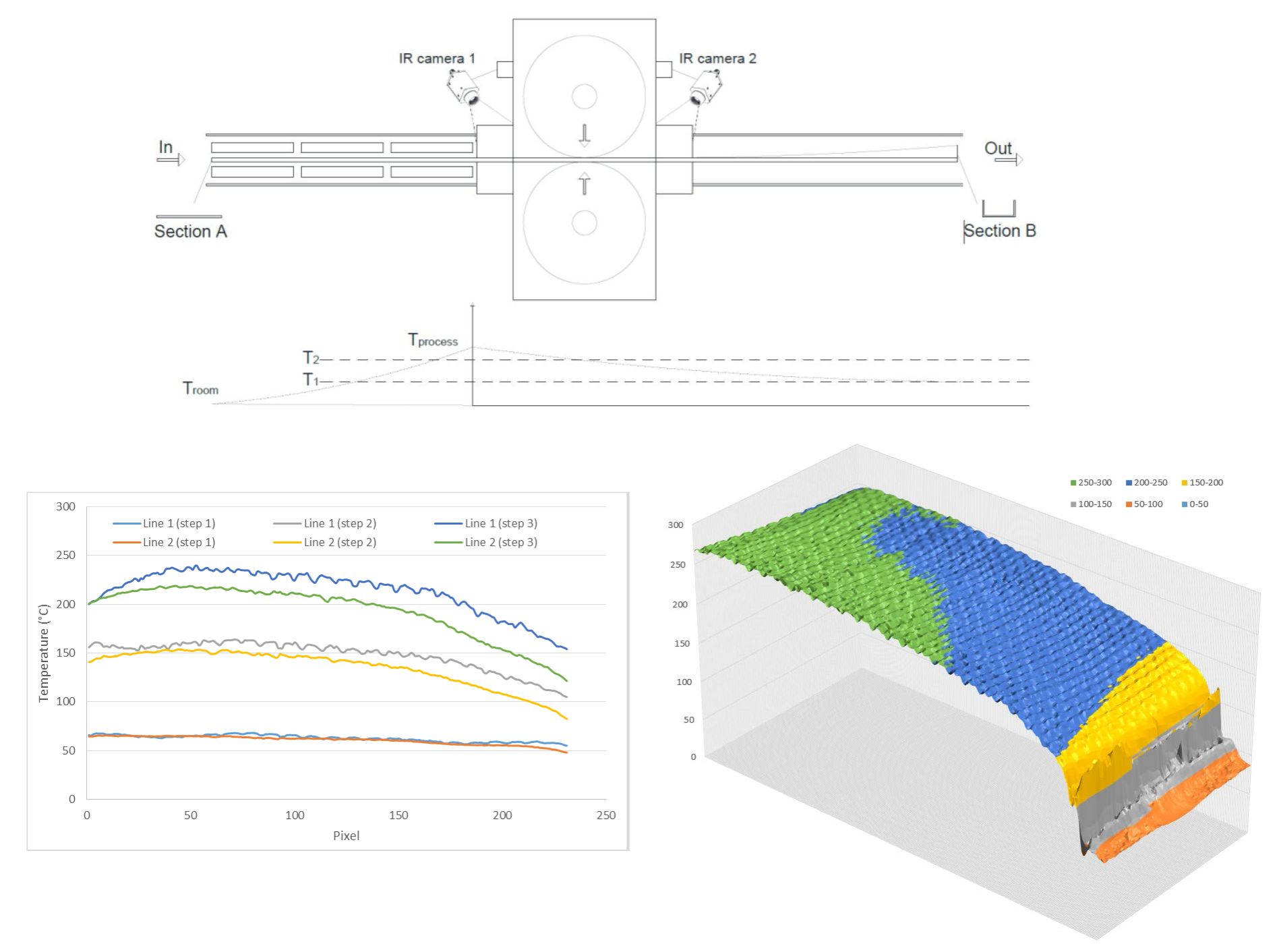

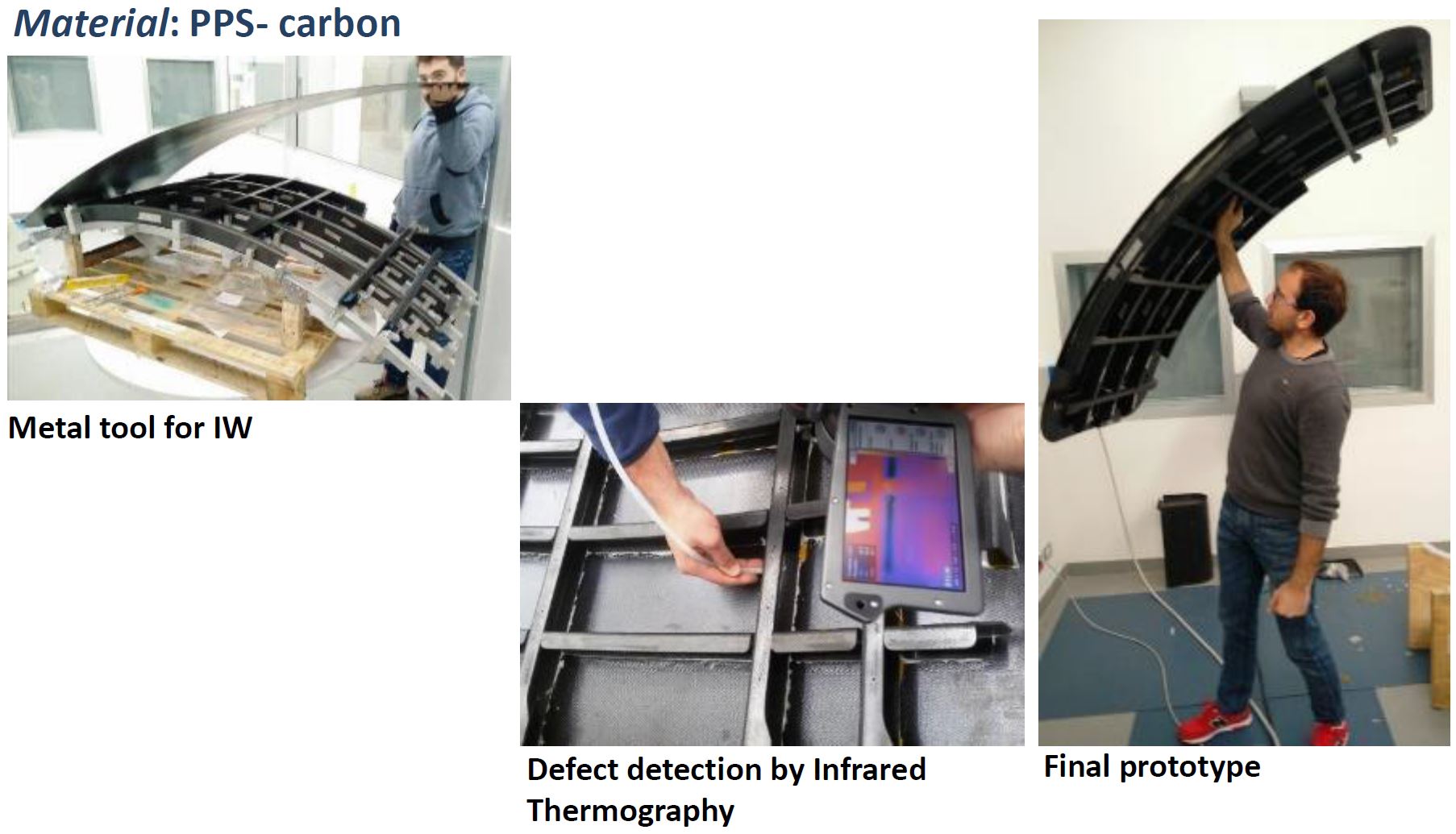

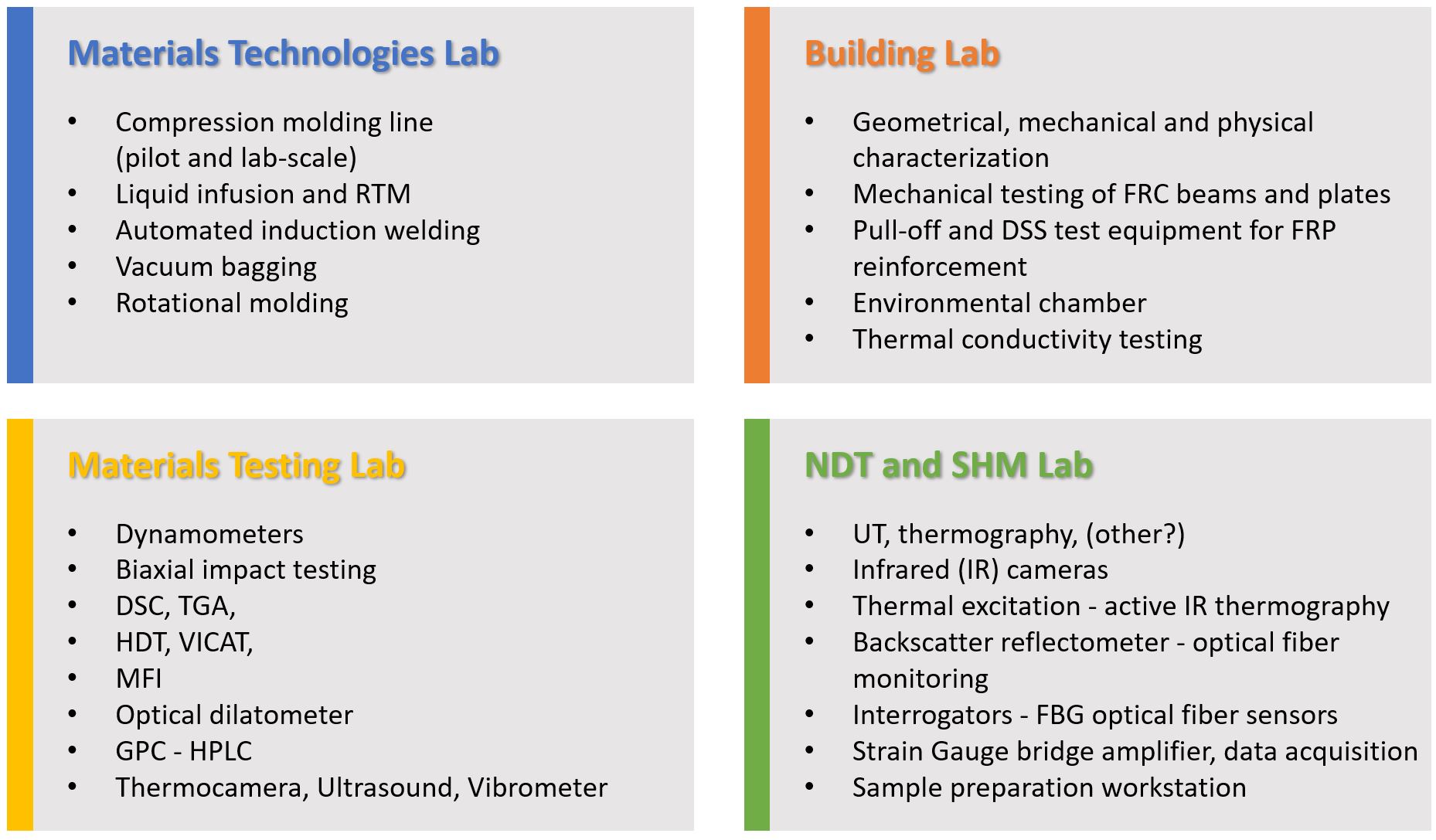

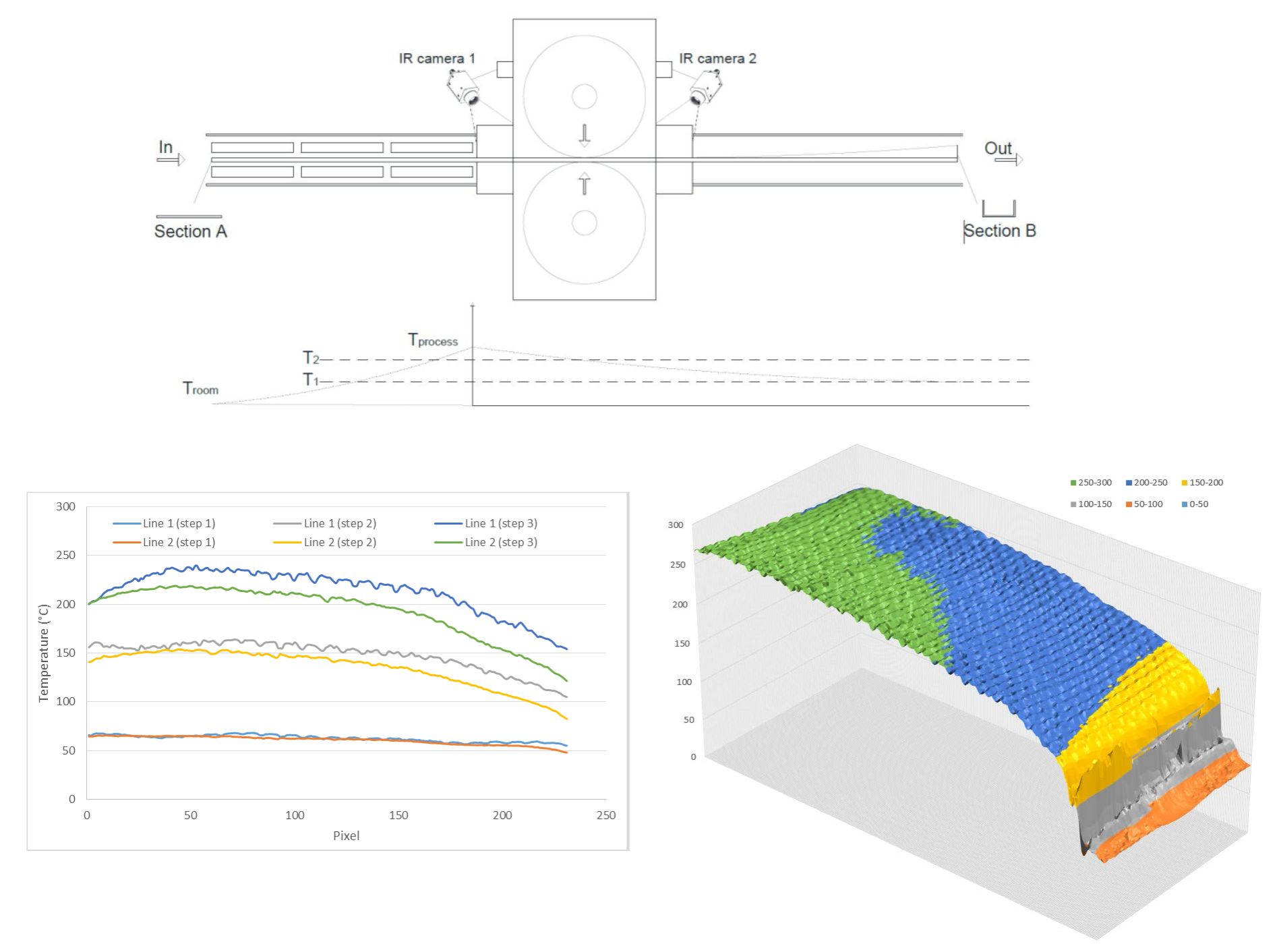

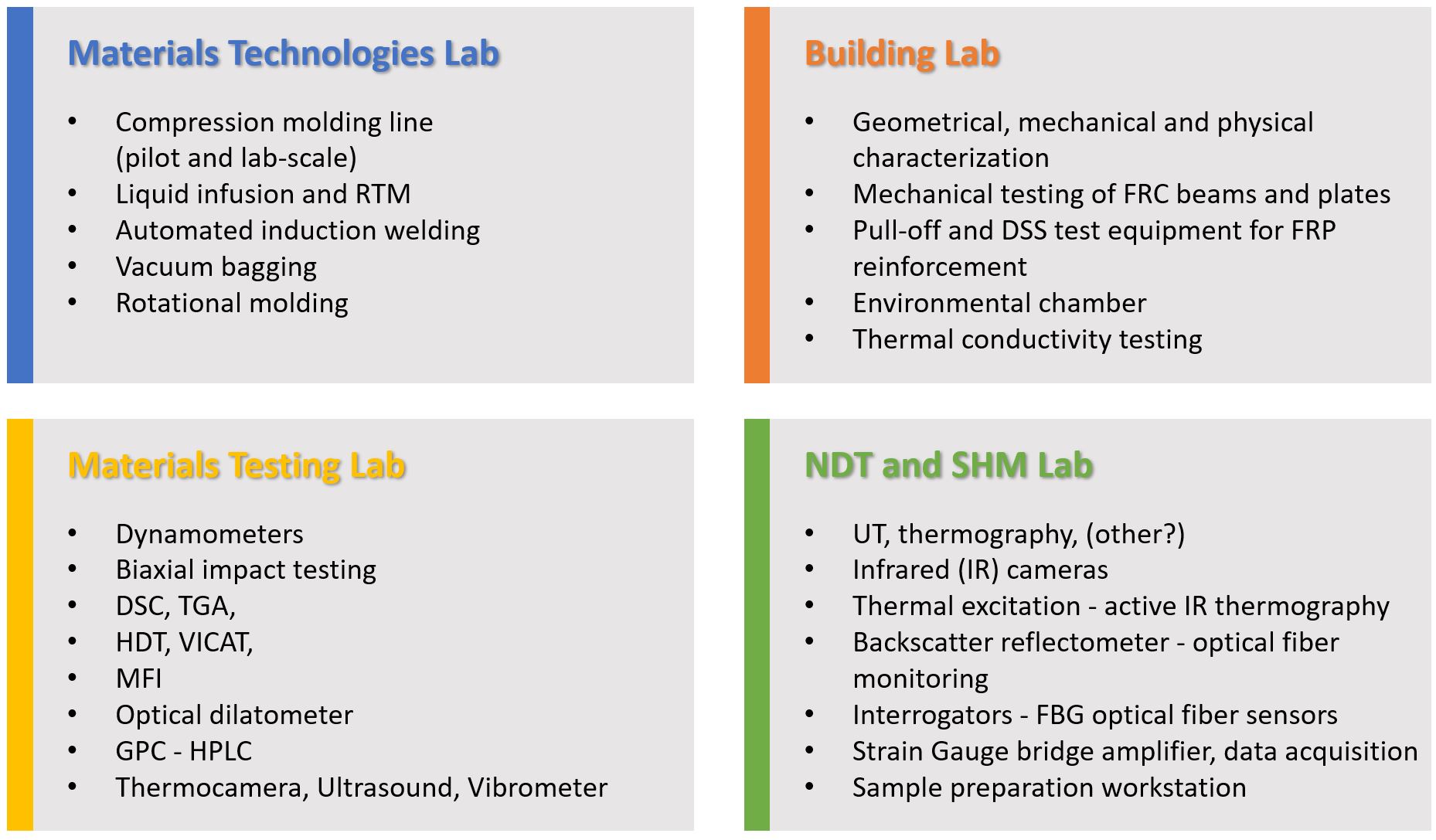

CETMA telah mengembangkan termografi inframerah (IRT) untuk berbagai proses, termasuk pengelasan induksi komposit termoplastik skin-stringer rakitan

(atas) dan pengujian rakitan tersebut

(bawah) .

Salah satu kontribusi utama CETMA untuk SPARE adalah pengembangan termografi inframerah (IRT) untuk pemantauan inline dari pembentukan gulungan progresif. Proses ini mengarahkan gulungan laminasi komposit TP ke pemadatan dan pemanasan hingga suhu proses material, bentuk kompleks, dan ketebalan desain tercapai. “Namun, penting untuk memastikan bahwa lapisan terdalam mengalami pencairan sempurna dari matriks dan konsolidasi,” jelas Passaro. “Selain itu, ada jendela suhu sempit yang memastikan meleleh tetapi tidak menurunkan polimer. IRT adalah metode non-kontak yang mengukur energi panas yang terpancar di seluruh permukaan bagian dengan akurasi tinggi.”

CETMA menggunakan jendela yang terbuat dari zinc selenurium (ZnSe) untuk melihat ke dalam peralatan yang tertutup. Transparan terhadap gelombang IR, mereka bekerja pada suhu hingga 500 °C. Dua jendela semacam itu dibangun di jalur progresif roll-forming proyek SPARE dengan kamera IRT yang digantung di atas untuk mendapatkan pandangan yang hampir tegak lurus dari bahan yang diproses. Perangkat lunak kontrol yang dapat diedit memungkinkan pemantauan, perekaman, dan alarm jika nilainya berada di luar rentang target yang ditentukan.

Keseragaman suhu material melalui penampang profil dievaluasi pada dua titik batas — garis 1 dekat dengan langkah pemanasan dan garis 2 lebih jauh di sepanjang proses pembentukan. Masing-masing dibagi menjadi 3 langkah berurutan (Gbr. 19):fase awal (langkah 1), proses pembentukan dimulai (langkah 2) dan pembentukan dengan kecepatan yang dikurangi (langkah 3). IRT menunjukkan bahwa suhu di tepi luar laminasi lebih rendah daripada di area tengah, yang menyebabkan pemanasan dan sifat mekanik yang tidak merata. Representasi 3D dari suhu permukaan yang direkam IRT (Gbr. 20) memberikan bantuan visual untuk lebih memahami distribusi suhu.

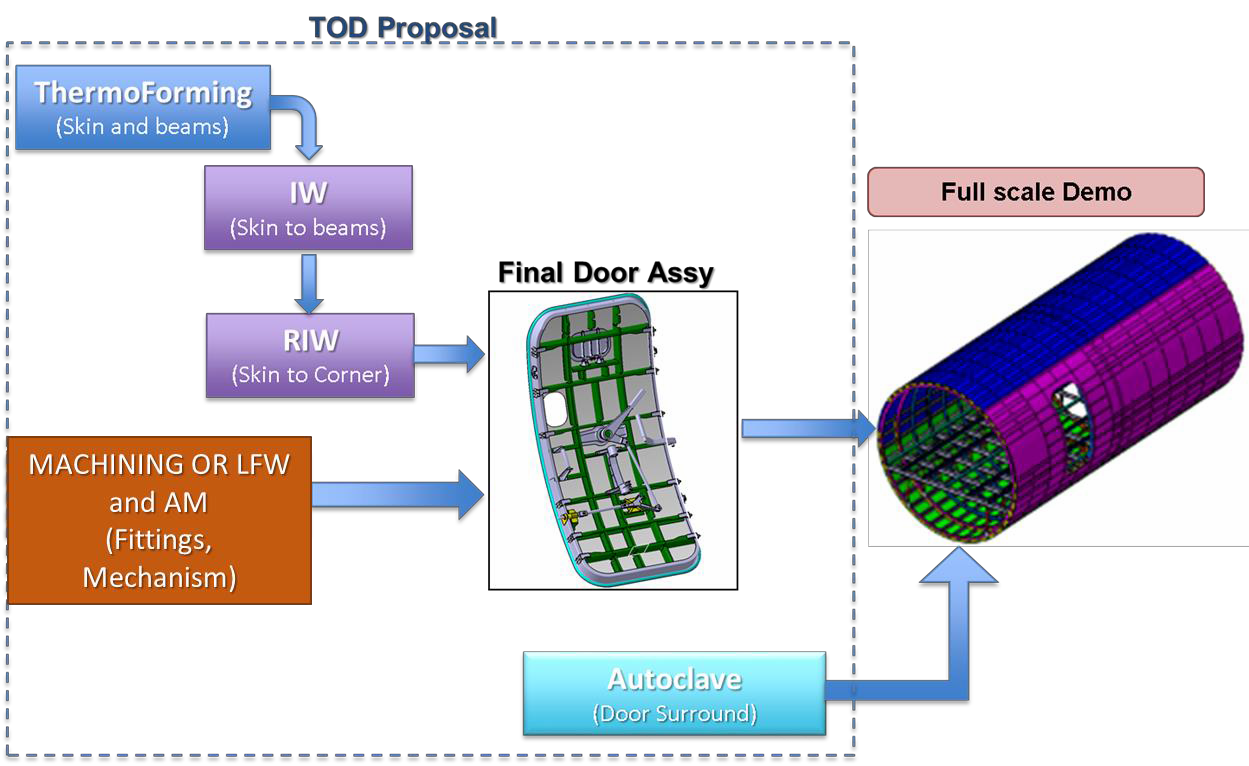

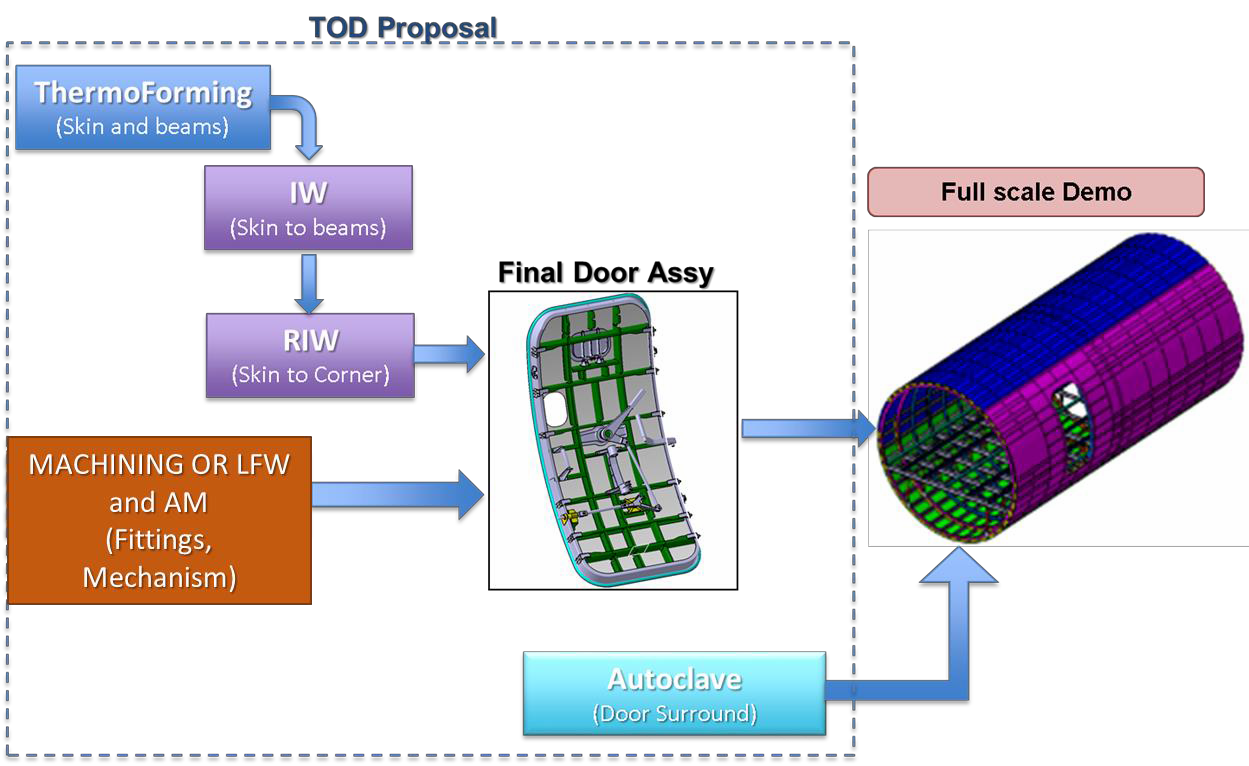

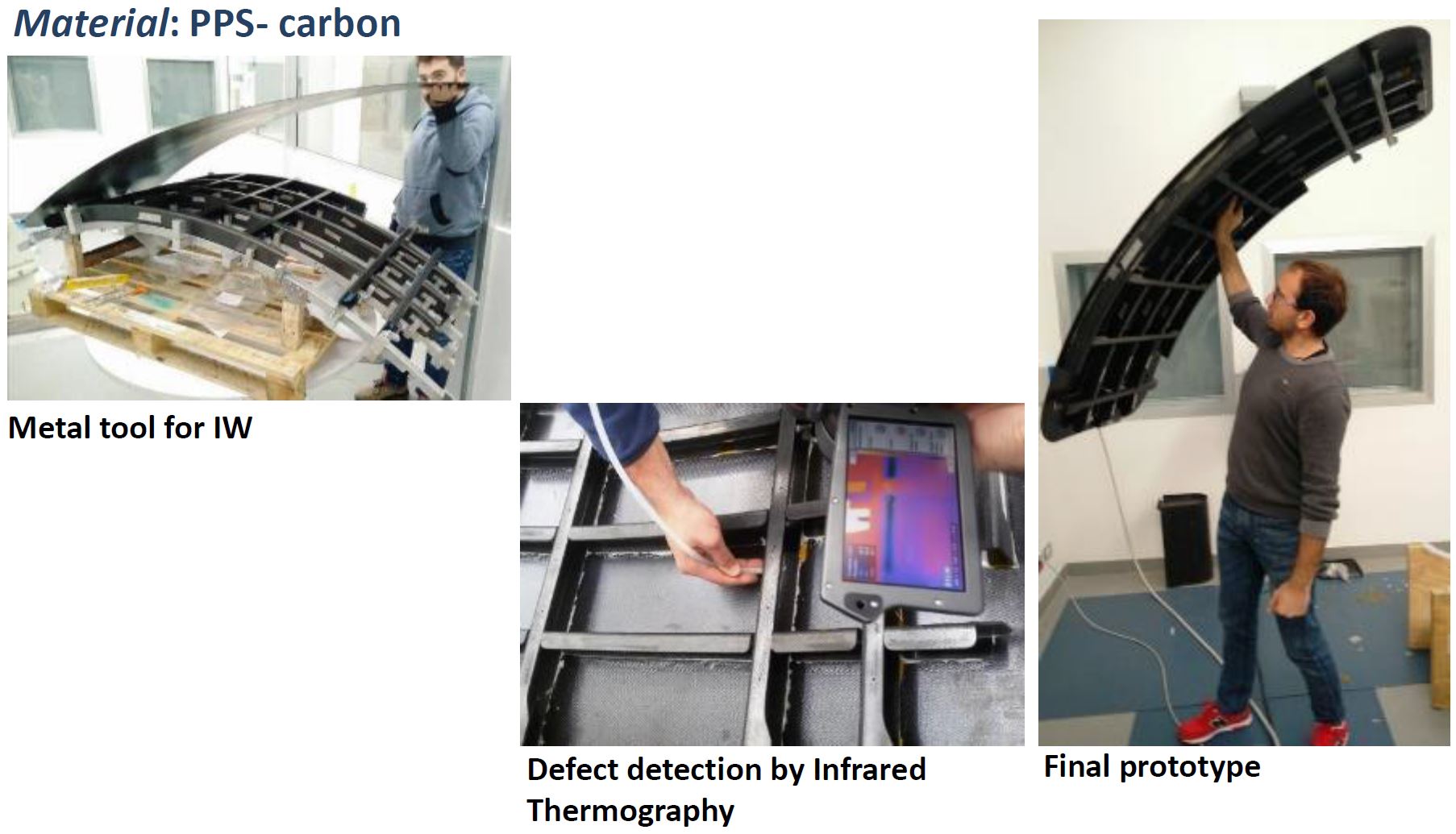

TOD – Termoplastik pada Pintu (JTI-CS2-2017-CfP07-REG-01-12). TOD bertujuan untuk mengembangkan dan memvalidasi produksi dan perakitan cepat pintu komposit termoplastik skala penuh (termasuk substruktur badan pesawat) untuk pesawat regional. TOD adalah bagian dari Clean Sky 2 Regional Aircraft IADP (Innovative Aircraft Demonstrator Platform), yang membawa integrasi teknologi yang dikembangkan di Clean Sky fase satu Green Regional Aircraft ITD (Innovative Technology Demonstrator) ke tingkat kompleksitas dan kematangan yang lebih tinggi melalui dua tempat uji terbang dan tiga demonstran darat terintegrasi yang besar. Dipimpin oleh Leonardo, CETMA akan bekerja dengan mitra proyek The Welding Institute (TWI, Cambridge, Inggris) dan kedirgantaraan Tier 1 dan perusahaan rekayasa/industrialisasi DEMA (Design Manufacturing SpA, Somma Vesuviana, Italia).

Pendekatan yang diusulkan mencakup optimalisasi dan validasi thermoforming untuk fabrikasi komponen dan proses penyambungan seperti pengelasan induksi (IW) dan pengelasan implan resistif (RIW), yang memungkinkan pengurangan berat dengan menghilangkan pengencang mekanis. TOD juga akan memajukan otomatisasi industri 4.0 dan pemantauan inline untuk mendukung produksi suku cadang berkualitas tinggi (tanpa cacat) dengan kontrol proses yang kuat. Manfaat yang diharapkan meliputi:

- Penurunan berat badan minimal 15%

- Pengurangan limbah dan skrap sebesar 10% melalui sensor dan pemantauan inline

- Penghematan energi hingga 75% dibandingkan pemrosesan autoklaf standar

- Pengurangan biaya berulang melalui manufaktur cerdas adaptif (peningkatan fleksibilitas, penurunan biaya alat lini penuh)

- Peningkatan emisi CO2 selama pembuatan dan pengoperasian pesawat yang lebih ringan.

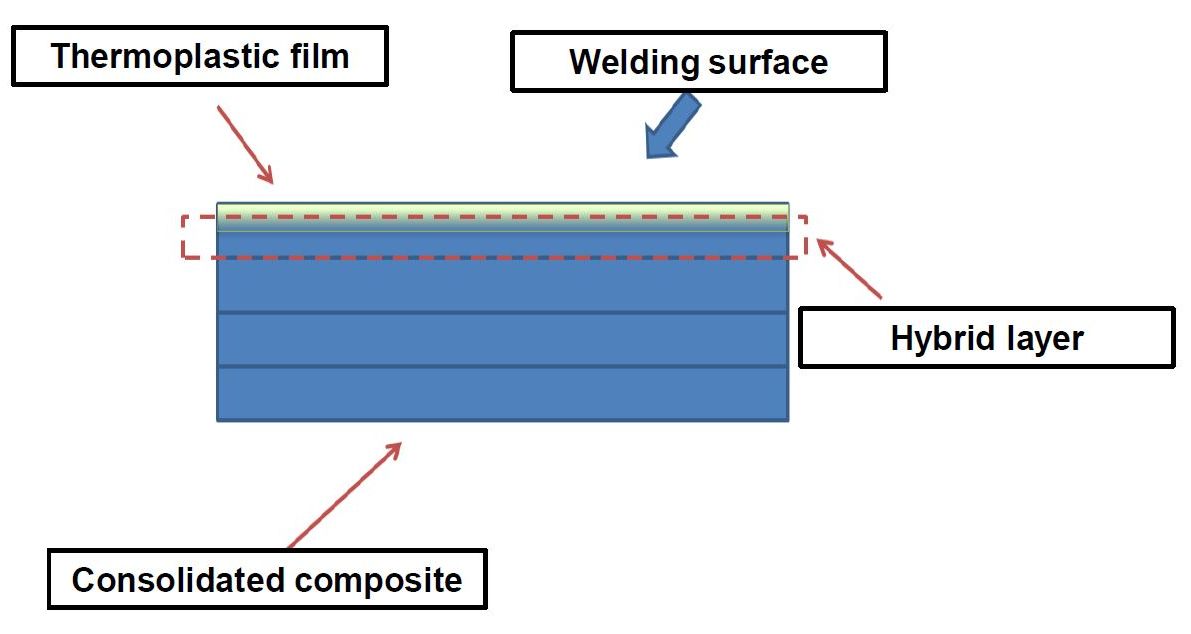

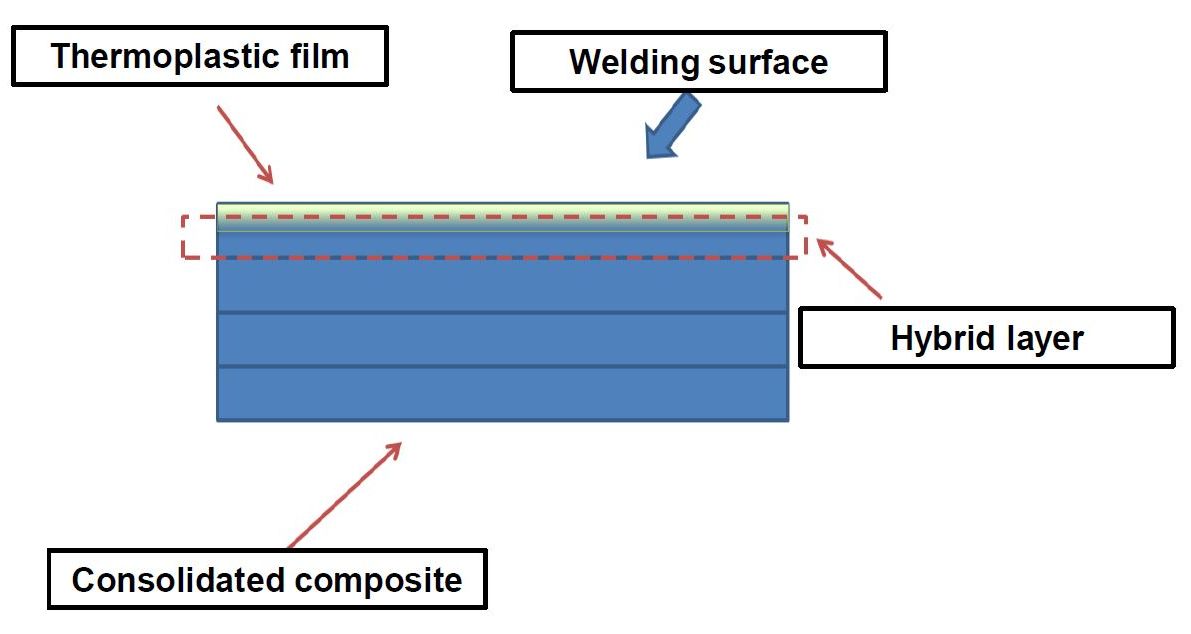

CETMA terlibat dalam banyak proyek pembangunan lainnya. Salah satu contohnya adalah NHYTE (Aerostruktur Komposit Termoplastik Hibrida Baru yang diproduksi oleh Out of Autoclave Continuous Automated Technologies) yang bertujuan untuk mendemonstrasikan aerostruktur terintegrasi yang inovatif yang terbuat dari bahan matriks termoplastik hibrid dengan kemampuan multifungsi.

Didanai di bawah program Horizon 2020 dan dipimpin oleh NOVOTECH (Naples, Italia), NHYTE dimulai pada Sep 2018 dan dijadwalkan berakhir pada Januari 2020. Bahan hibrid berkinerja tinggi didasarkan pada serat karbon komersial/PEEK prepreg dengan tambahan PEI amorf film untuk memungkinkan konsolidasi in-situ dengan penempatan serat otomatis (ISC AFP) dan kemudian perakitan melalui teknologi pengelasan induksi yang dipatenkan CETMA. CETMA telah menyelesaikan kampanye karakterisasi yang luas yang terdiri dari pengujian fisik-mekanis dan virtual dari material komposit hibrida dan penyiapan proses pengelasan induksi.

Mendaur ulang serat karbon

Bidang kunci lain untuk CETMA adalah daur ulang. CIRCE Proyek ini bertujuan untuk menggunakan sisa prepreg yang dihasilkan selama pembuatan suku cadang komposit dengan mendaur ulangnya menjadi senyawa cetakan kompresi, yang kemudian akan digunakan untuk mencetak sisipan kaki untuk sepatu keselamatan. CETMA akan mengkarakterisasi bahan baku sekunder ini dan mengembangkan model numerik untuk memprediksi kinerja struktural sisipan sepatu. Model ini akan membantu menganalisis dan memverifikasi perilaku benturan untuk memenuhi peraturan keselamatan, dengan hasil yang digunakan untuk menyempurnakan dan menyelesaikan desain sisipan kaki. Tim proyek Italia termasuk Base Protection (Barletta), produsen suku cadang olahraga motor komposit/otomotif HP Composites (Ascoli Piceno), spesialis mesin dan lini produksi Elks Group (Ascoli Piceno) dan Petroceramics (Stezzano).

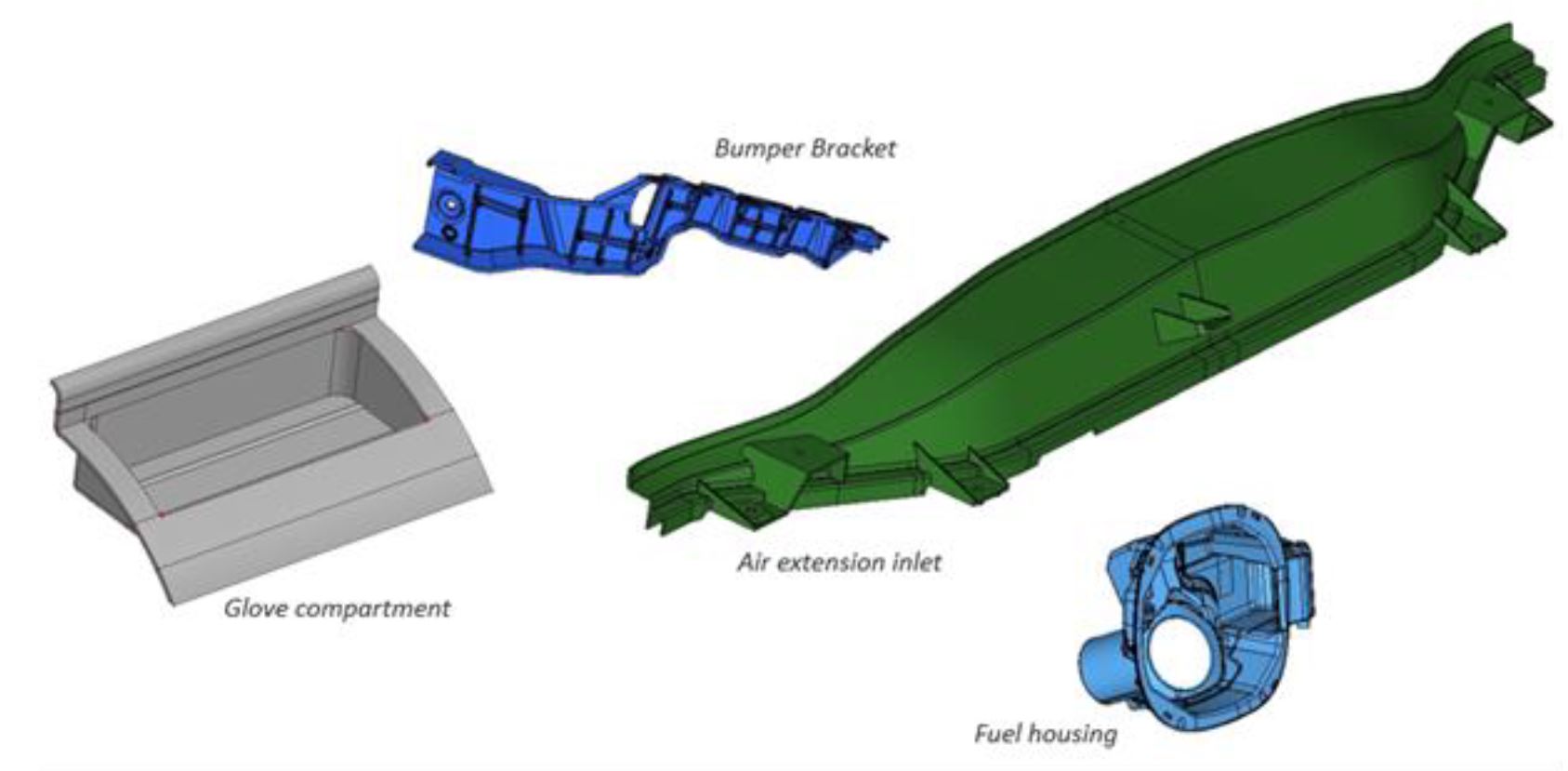

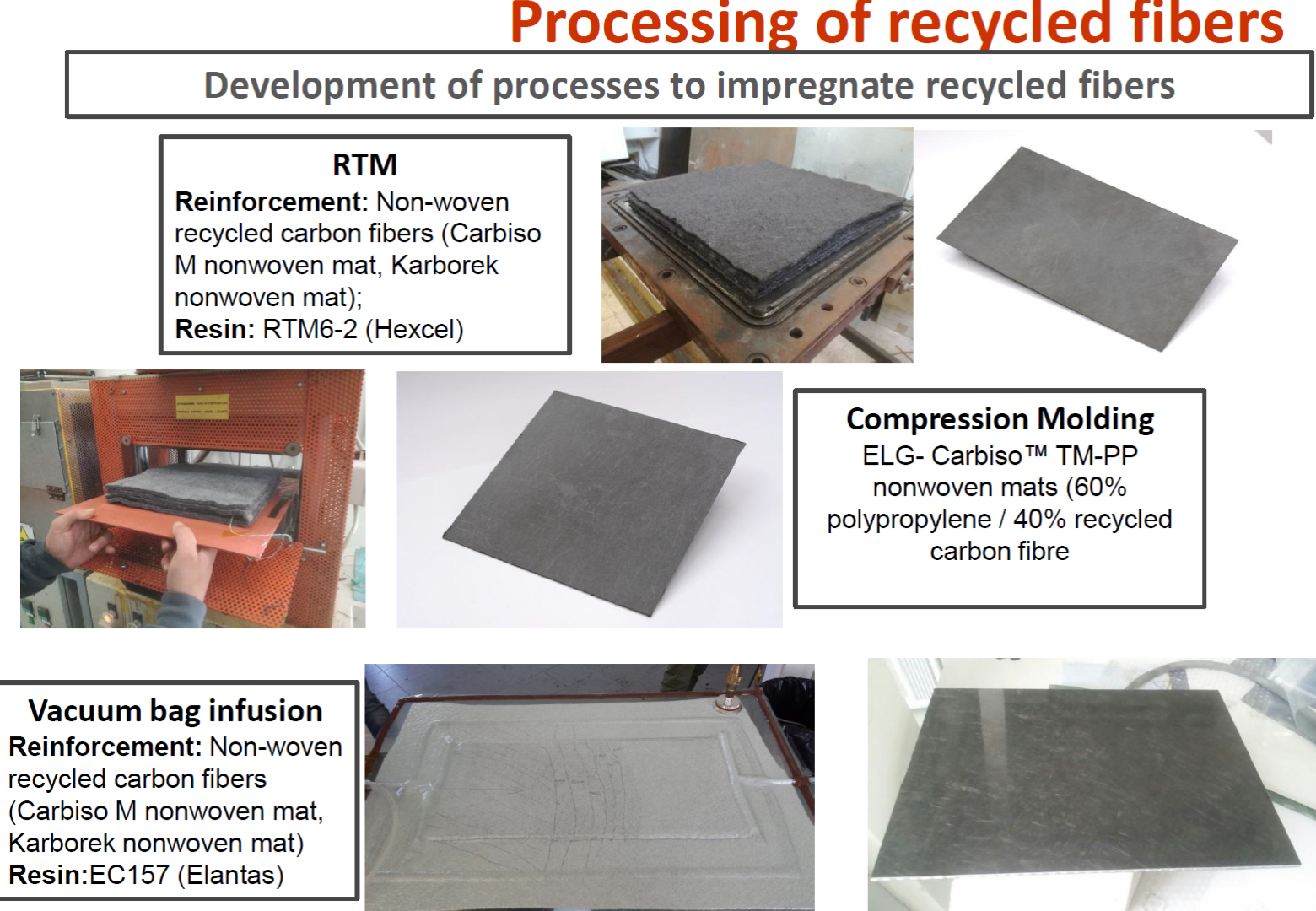

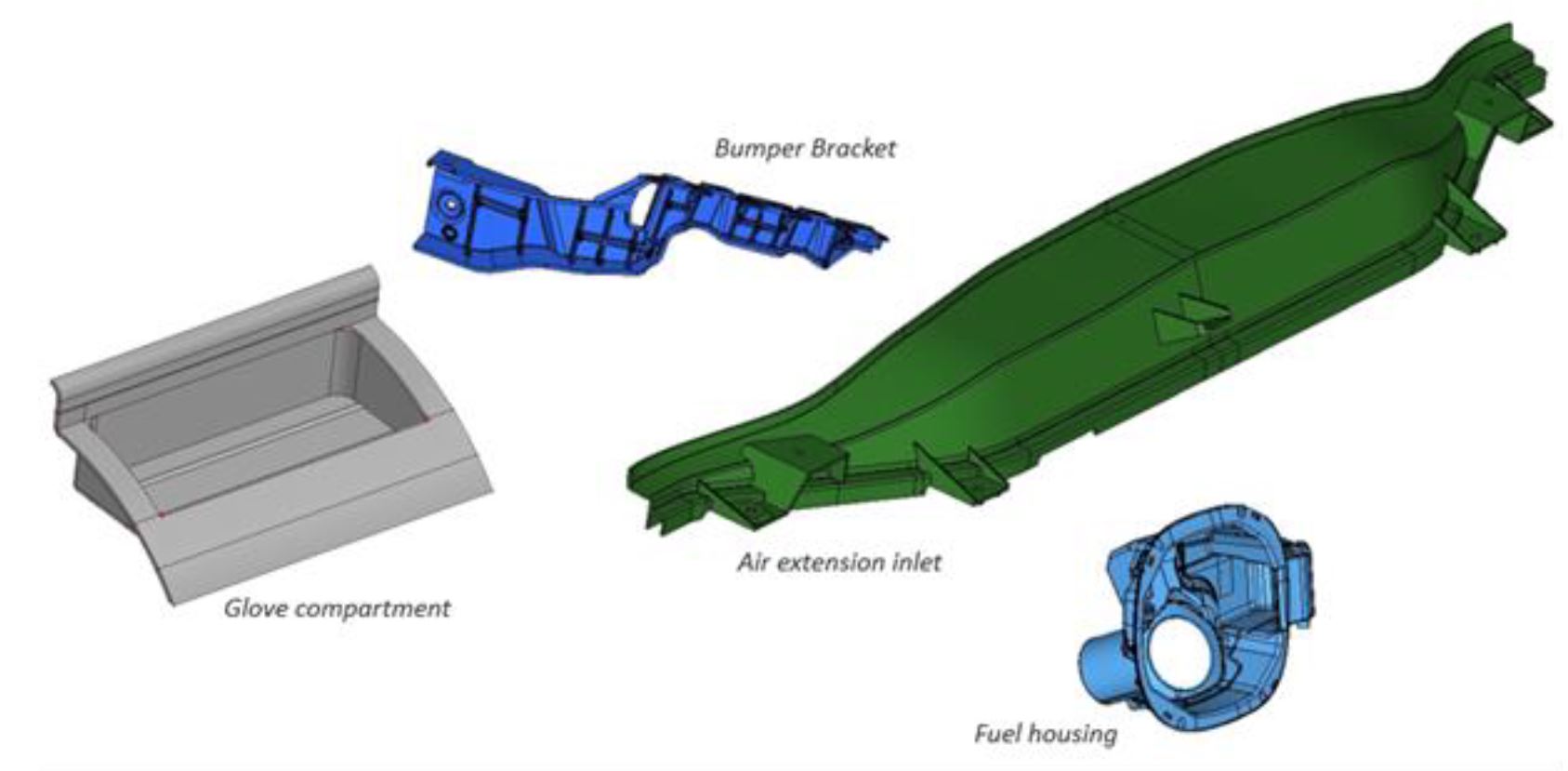

Mungkin investasi terbesar CETMA dalam daur ulang hingga saat ini adalah melalui REVALUE proyek yang ditujukan untuk serat karbon daur ulang untuk komposit NILAI tinggi. Didanai oleh Institut Inovasi &Teknologi Eropa (EIT, Budapest, Hongaria), tujuan proyek REVALUE adalah untuk mengambil serat karbon daur ulang (RCF) yang disediakan oleh produsen terkemuka ELG Carbon Fiber (Coseley, Inggris) menggunakan pirolisis dan menggabungkannya dengan polimer termoplastik murni dan daur ulang untuk menggantikan bahan saat ini yang digunakan oleh Centro Richerche Fiat (CRF, Turin, Italia) untuk produksi komponen otomotif pilihan.

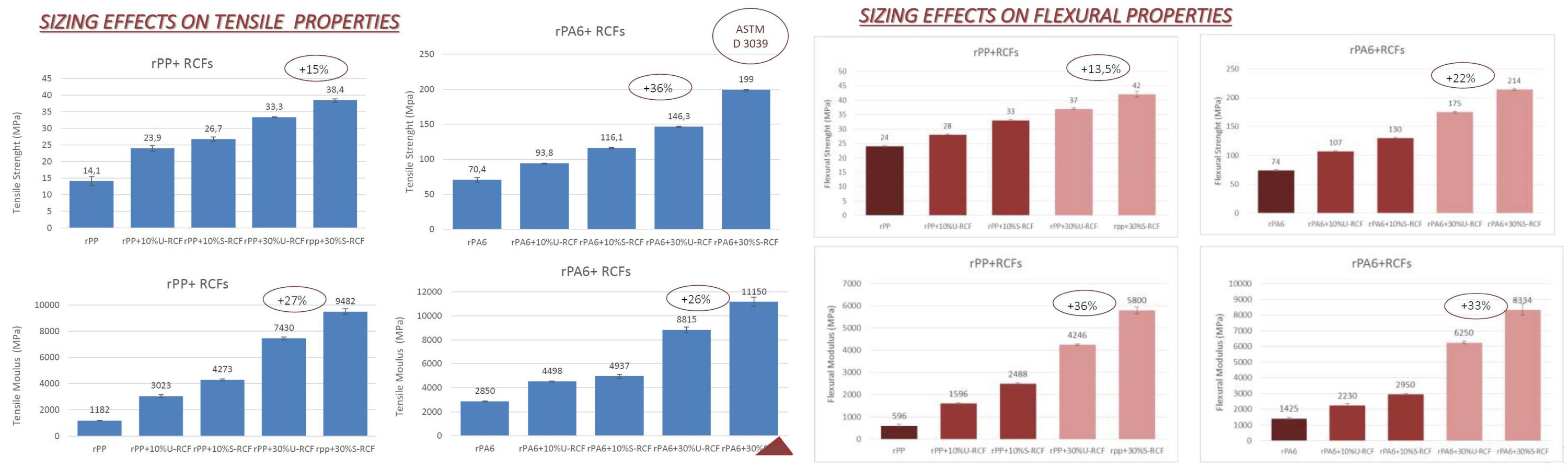

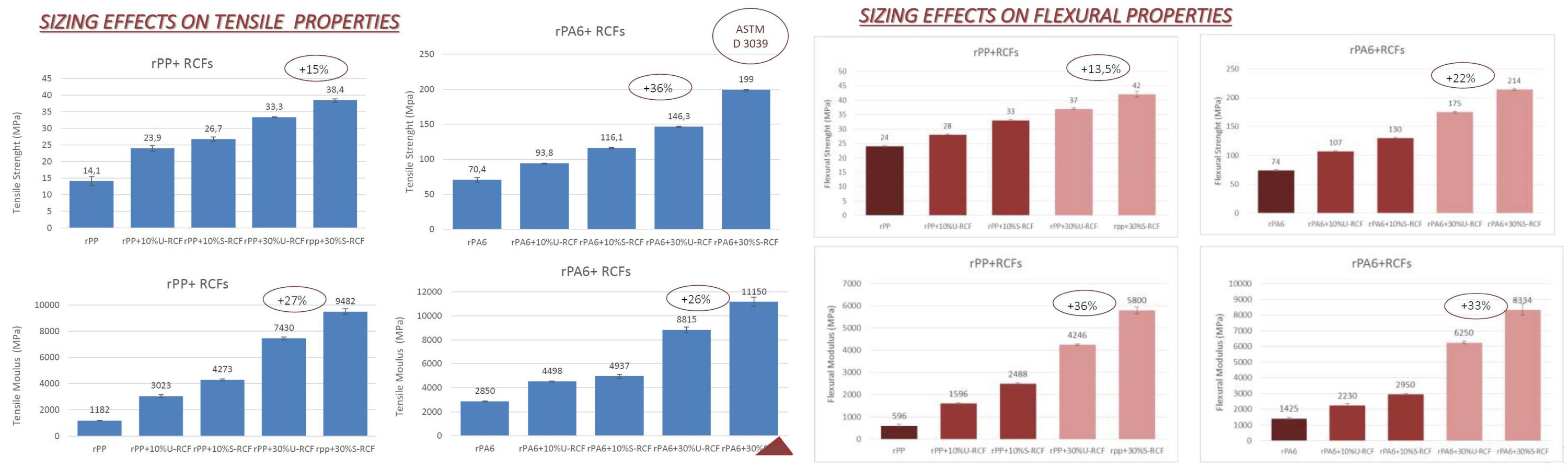

Namun, seperti yang dicatat dalam majalah JEC Composites Jan-Feb 2020 artikel, “Formulasi ukuran baru untuk serat karbon daur ulang” oleh Alessandra Passaro, et. al., RCF yang dihasilkan oleh pirolisis tidak memiliki ukuran, membuat serat rapuh cenderung sering putus selama penanganan serta pemisahan penarik serat menjadi filamen, menghasilkan bentuk "berbulu" terjerat dengan kerapatan curah rendah. Sebagai bagian dari REVALUE, CETMA mengembangkan formulasi ukuran khusus untuk RCF, kompatibel dengan polipropilen (PP) dan PA6 perawan atau daur ulang. Kemudian mengevaluasi kemampuan ukuran untuk meningkatkan kemampuan proses RCF dan meningkatkan antarmuka dengan matriks termoplastik yang dipilih.

Untuk melakukan ini, CETMA mengembangkan pabrik percontohan untuk sizing RCF, yang dapat menerapkan sizing dalam jumlah kilogram dan, pada saat yang sama, mengevaluasi pengaruh parameter utama pada proses pengendapan. Pabrik ini terdiri dari tiga stasiun utama:perawatan ukuran dan pencucian serat; penanganan serat kering sebelum dan sesudah perawatan; dan mengeringkan serat dengan oven. Empat kilogram RCF dapat diobati per hari dalam siklus berkelanjutan.

RCF berukuran dari CETMA kemudian digunakan oleh pusat penelitian Prancis CEA dan compounder Prancis SUEZ untuk menghasilkan senyawa cetakan menggunakan polimer termoplastik murni dan daur ulang. Karakterisasi fisika-kimia dari senyawa telah selesai, dan kemampuan ukuran CETMA untuk meningkatkan kinerja mekanik komposit akhir telah diverifikasi.

Senyawa cetakan RCF yang inovatif kemudian digunakan untuk komponen semi-struktur otomotif cetakan injeksi yang saat ini dibuat dengan PP atau PA6 yang diperkuat serat kaca. Selain keuntungan nyata dalam daur ulang dan penggunaan kembali bahan, pengurangan berat kendaraan, konsumsi bahan bakar, dan emisi CO2 juga ditunjukkan.

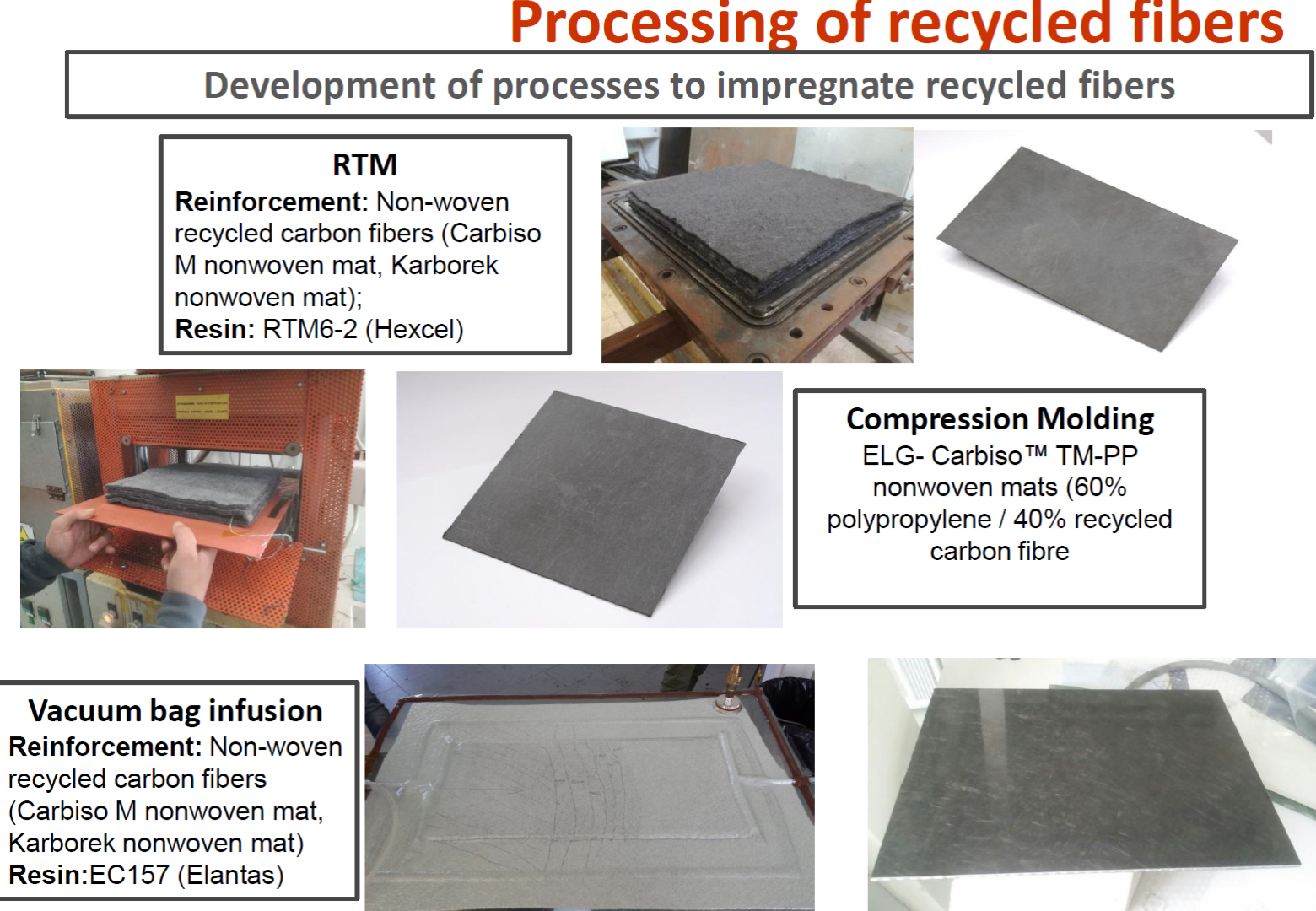

Di luar REVALUE, CETMA juga telah mengembangkan dan mengevaluasi lebih lanjut ukuran untuk RCF dalam berbagai proses komposit termasuk pencetakan kompresi, infus vakum, dan RTM, yang menunjukkan peningkatan sifat dalam semua kasus.

Pemantauan kesehatan struktural (SHM)

Area kunci terakhir dari aktivitas komposit untuk CETMA ini juga merupakan penekanan yang berkembang di industri ini. “Kami memiliki pengalaman bertahun-tahun dalam menerapkan SHM untuk aplikasi konstruksi dan bangunan,” kata Passaro. “Dan kami juga telah melakukan banyak pekerjaan dengan SHM dalam komposit. Kami tahu ini akan menjadi penting untuk aplikasi masa depan dan kami tertarik untuk terus bekerja dengan produsen komposit dan industri untuk mendorong teknologi ini ke depan.”

CETMA telah mengembangkan termografi inframerah (IRT) untuk berbagai proses, termasuk pengelasan induksi komposit termoplastik skin-stringer rakitan (atas) dan pengujian rakitan tersebut (bawah) .

CETMA telah mengembangkan termografi inframerah (IRT) untuk berbagai proses, termasuk pengelasan induksi komposit termoplastik skin-stringer rakitan (atas) dan pengujian rakitan tersebut (bawah) .