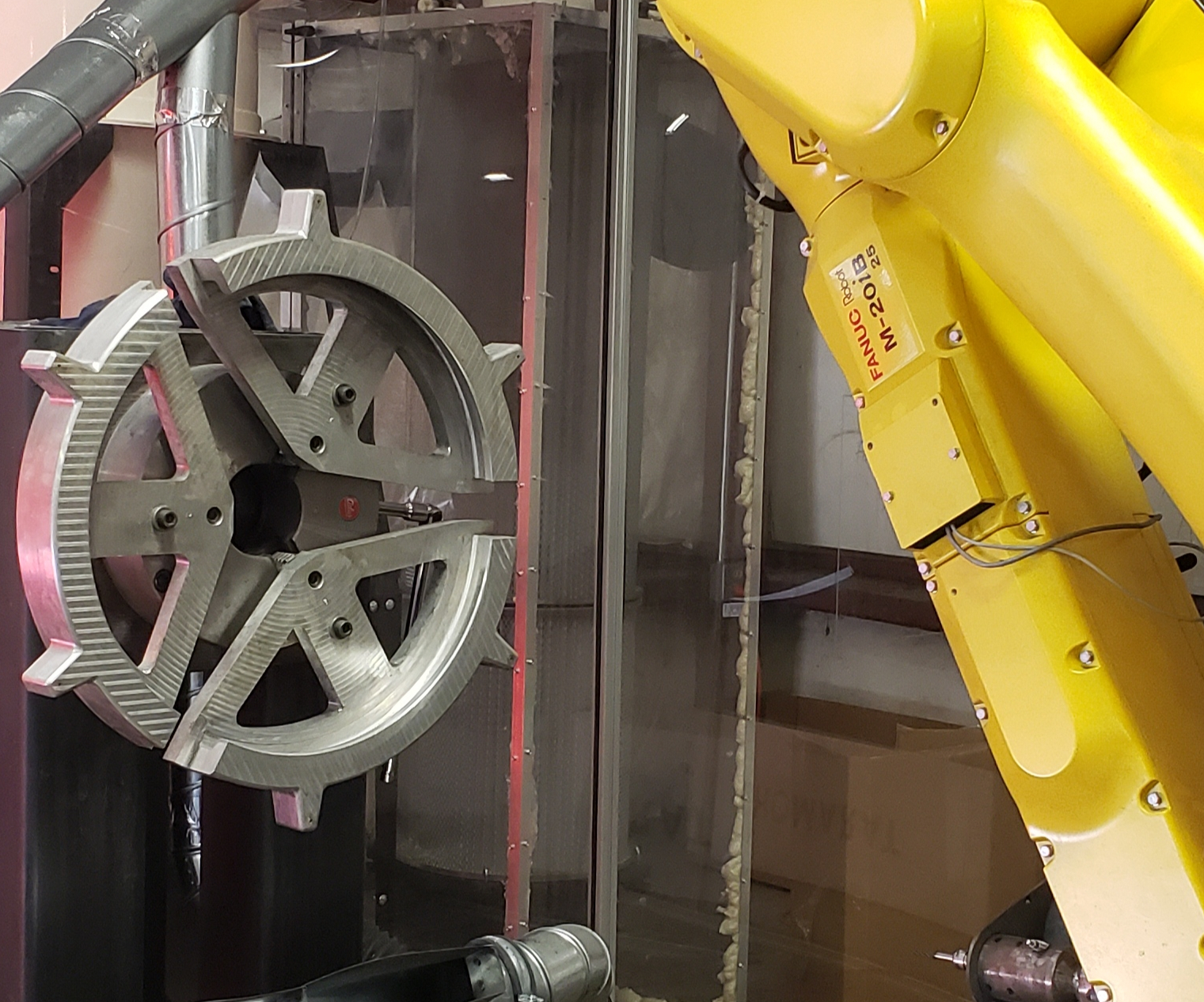

Roda serat karbon yang dilengkapi dengan satu bagian, satu perawatan, siap untuk bergulir

Satu bagian, satu obat. Lini roda komposit E2 ESE menggunakan penempatan serat yang disesuaikan (TFP) dan proses gaya pencetakan transfer resin kompresi (RTM) yang dipatenkan untuk menghasilkan roda serat karbon satu bagian. Sumber | ESE Carbon Co.

Roda serat karbon menawarkan berbagai manfaat dengan mengurangi inersia rotasi dan massa gabungan — yang dikenal sebagai massa unsprung — roda kendaraan, suspensi, dan komponen terhubung langsung lainnya yang tidak didukung oleh suspensi. Pengurangan inersia rotasi dan massa lepas pegas ini, yang dapat mencapai 50%, biasanya menghasilkan akselerasi yang lebih cepat dengan sedikit usaha, jarak pengereman yang lebih kecil, penanganan yang lebih baik karena kontak yang lebih baik dengan jalan (cengkeraman mekanis) dan pengurangan kebisingan jalan.

Namun label harga pada velg serat karbon — baik hybrid maupun komposit — telah menjauhkannya dari jangkauan banyak konsumen. Dengan harga paling terjangkau di lebih dari $10.000 untuk satu set, roda kemungkinan hanya dapat ditemukan pada mobil sport kelas atas dan kendaraan mewah. Beberapa perusahaan roda, bagaimanapun, mengenali potensi pasar untuk roda serat karbon dengan harga lebih rendah dan bekerja untuk menemukan solusi. Pendekatannya bervariasi mulai dari bahan yang digunakan hingga cara komponen roda dibuat dan digabungkan. Beberapa menggabungkan komponen serat karbon dengan aluminium untuk roda hybrid. Beberapa membuat roda dari prepreg.

ESE Carbon Co. (ESE, Miami, Fla., A.S.) didirikan pada tahun 2011 dengan tujuan membuat roda serat karbon tersedia untuk segmen populasi pengendara yang lebih luas. Perusahaan telah menambahkan tim pemesinan presisi CNC lima sumbu, kemampuan suku cadang komposit struktural canggih, mesin penempatan serat yang disesuaikan, dan robotika untuk mengotomatisasi produksi. Perusahaan bertujuan untuk merilis lini E2 dari roda otomotif komposit serat karbon one-piece, one-cure semua di tahun mendatang. Dengan berat hanya 17 pon, roda ESE dirancang untuk peringkat poros 3.850 pon, sehingga mampu mendukung kendaraan hingga 6.800 pon peringkat berat kendaraan kotor. Menurut CEO ESE Carlos Hermida, roda aluminium tradisional yang mampu menangani bobot yang sama akan memiliki berat lebih dari 30 pon.

Mangkuk yang dalam. Desain lima palang E2 didasarkan pada estetika olahraga universal. CW foto | Scott Fransiskus

E2 adalah desain palang lima yang didasarkan pada estetika olahraga universal dengan tampilan mangkuk cekung dan dalam. Hermida mengatakan perusahaan itu terinspirasi oleh desain roda aluminium Porsche, yang kemudian dioptimalkan untuk serat karbon. Roda menggunakan sistem epoksi suhu tinggi dengan kejernihan yang baik dan menawarkan solusi penyelesaian khusus termasuk kilap bening, matte bening, dan warna khusus.

Roda serat karbon ESE adalah 80% dari jalan menuju sertifikasi di bawah Praktik yang Direkomendasikan Society of Automotive Engineers (SAE, Warrendale, Pa., AS), yang berlaku untuk semua roda yang saat ini diproduksi, termasuk roda logam. Terlebih lagi, Hermida mengatakan perusahaan kemungkinan akan memiliki roda one-piece pertama di pasar yang disertifikasi di bawah praktik yang direkomendasikan roda komposit baru, SAE J3204, yang baru saja disetujui untuk diterbitkan oleh SAE. Seperti praktik yang direkomendasikan SAE pada roda logam, rekomendasi baru untuk roda komposit ini membahas ketahanan melalui berbagai uji kelelahan dan benturan. Ini juga menambahkan persyaratan baru untuk memperhitungkan efek lingkungan yang unik untuk komposit. Dr. Michael Hayes, wakil presiden pengembangan produk ESE, telah secara aktif terlibat dalam gugus tugas untuk praktik baru yang direkomendasikan ini, berbagi data dan menyediakan prototipe untuk pengujian pengembangan oleh komite SAE. Secara internal, tim teknik ESE bekerja untuk memastikan bahwa kinerja E2 melebihi rekomendasi SAE minimum. Pengujian prototipe dan simulasi berbasis fisika selama bertahun-tahun telah menghasilkan desain E2 saat ini.

“Sudah bertahun-tahun kerja gugus tugas SAE untuk menciptakan praktik roda komposit,” kata Hermida. “Banyak data pengujian dan pengetahuan kami telah dibagikan dengan SAE untuk membantu latihan sampai ke garis finish, dan sementara latihan SAE baru akan lebih ketat daripada latihan roda saat ini, kami menyambutnya atas nama keselamatan konsumen.”

Penempatan serat yang disesuaikan. Roda serat karbon ESE dibuat menggunakan teknologi penempatan serat (TFP) ZSK Stickmaschinen GmbH. Sumber | ESE Carbon Co.

Beralih ke penempatan serat yang disesuaikan

Roda ESE dibuat menggunakan teknologi penempatan serat yang disesuaikan (TFP), yang menurut perusahaan memungkinkan pembuatan komponen serat karbon dengan volume tinggi dan cepat dengan sifat mekanik yang baik. TFP bekerja dengan mengatur bundel serat, memposisikannya di tempat yang dibutuhkan untuk kinerja struktural, dan menjahitnya ke posisinya pada lapisan dasar yang kompatibel. Prosedur ini digunakan sebagai pengganti pendekatan konvensional untuk memotong kain tenun menjadi bentuk yang diinginkan. ESE menggunakan derek serat karbon tingkat industri dari Hyosung Advanced Materials (Seoul, Korea Selatan) dan teknologi TFP dari ZSK Stickmaschinen GmbH (ZSK, Krefeld, Jerman) untuk jahitan lapisan, menciptakan bentuk awal dari bentuk jaring dekat.

“Dengan mengontrol jalur material derek saat dijahit ke dalam geometri yang diinginkan, material hanya ditempatkan di tempat yang dibutuhkan dalam bentuk awal akhir,” jelas Topher Anderson Ph.D., manajer aplikasi bordir teknis untuk ZSK. “Area kain yang harus dipotong dalam desain laminasi tradisional dibiarkan begitu saja. Proses ini mengurangi limbah awal yang dihasilkan saat memotong kain tenun menjadi bentuk, dan juga mengurangi limbah pasca pemrosesan karena kemampuannya untuk menyesuaikan diri dengan geometri yang kompleks.”

Awalnya bekerja dengan kain serat karbon tradisional sebelum beralih ke TFP, ESE mengklaim teknologi telah memungkinkan perusahaan untuk mengurangi lapisan hingga 50%, sehingga menciptakan proses layup yang disederhanakan dan meminimalkan limbah. Menurut Hermida, limbah serat karbon berkurang dari sekitar 40% dengan kain serat karbon tradisional menjadi kurang dari 10% dengan mengadopsi TFP. Selain itu, teknologi ini telah menghasilkan peningkatan kualitas tata letak, orientasi serat yang dioptimalkan, dan peningkatan fleksibilitas desain.

Derek kelas kedirgantaraan. ESE menggunakan derek serat karbon dari Hyosung Advanced Materials untuk E2. Sumber | ESE Carbon Co.

“Ada banyak lengkungan di jari-jari kami, yang memperumit lapisannya. Dengan kain tradisional, orientasi lapisan serat karbon Anda terbatas,” jelas Hermida. “Dengan TFP, ada kemampuan yang hampir tak terbatas untuk membuat pola lurus atau melengkung ke segala arah, memungkinkan Anda merancang lapisan yang dioptimalkan untuk mengelola beban dan tekanan lebih efektif daripada yang mungkin dilakukan dengan kain tradisional.”

Salah satu penghematan biaya paling signifikan untuk roda ESE berasal dari peningkatan tata letak ini. Hermida mengatakan bahwa sebelum beralih ke TFP, layup merupakan hambatan manufaktur bagi perusahaan. Dia mengklaim pengurangan lapisan meningkatkan efisiensi dan mengurangi waktu layup hampir 50%. Lebih banyak suku cadang per cetakan dapat dibuat setiap hari, yang berarti dampak positif pada keseluruhan investasi waktu, tenaga kerja, dan peralatan per roda.

Secara keseluruhan, ESE mengatakan TFP telah menyederhanakan prosesnya dan berkontribusi pada peningkatan skalabilitas. Hermida mengatakan ada juga keuntungan biaya tambahan dari mengkonsolidasikan rantai pasokan dengan membeli derek dibandingkan dengan kain.

Pelajari lebih lanjut tentang penempatan serat khusus (TFP):

- Penempatan Serat yang Disesuaikan:Logam terbaik dalam produksi volume

- Komposit aksial variabel membuka jalan menuju struktur komposit yang lebih ringan

- Preforming menjadi industri:Bagian 2

Roda serat karbon satu-penyembuhan lengkap

Panas pengereman. ESE Carbon mengatakan Araldite dari Huntsman telah meningkatkan tingkat produksi dan meningkatkan kekuatan pelek, bahkan pada suhu tinggi di mana roda terpapar saat pengereman. CW foto | Scott Fransiskus

Selain investasinya dalam teknologi TFP, ESE beralih dari pemrosesan autoklaf untuk rodanya karena mendorong peningkatan tingkat produksi. E2 diproduksi oleh proses pencetakan transfer resin kompresi (RTM) berpemilik menggunakan mesin pres khusus yang dirancang oleh tim teknik ESE. Hermida mengatakan mencapai roda satu penyembuhan yang lengkap itu menantang. Komponen kuncinya adalah memilih sistem resin yang tepat.

“Kami membutuhkan viskositas rendah, Tg . yang tinggi [suhu transisi gelas], kejernihan tinggi, sistem pengeringan cepat dengan sifat kuat,” kata Hermida.

Perusahaan memilih Araldite Huntsman Advanced Materials (The Woodlands, Texas, AS) untuk sistem resin epoksinya. Menurut Huntsman, sistem ini menawarkan viskositas rendah untuk kecepatan injeksi yang lebih cepat, pelepasan serat dan kemudahan pemrosesan, serta fleksibilitas untuk menyesuaikan dengan kondisi cetakan dan waktu siklus yang berbeda. Dengan Araldite, ESE mengatakan mampu meningkatkan tingkat produksi dan meningkatkan kekuatan pelek, bahkan pada suhu tinggi di mana roda terbuka saat pengereman.

Araldite menggabungkan peningkatan perpanjangan dan ketangguhan patah yang lebih tinggi jika dibandingkan dengan resin epoksi konvensional dengan Tg tinggi hingga 200 °C.

“Karena panas rem yang dihasilkan, itu adalah komponen penting,” kata Hermida.

Untuk mengurangi waktu dalam cetakan, sistem menawarkan penyembuhan pada suhu menengah di dalam cetakan, diikuti dengan perawatan pasca opsional pada suhu tinggi di luar cetakan. Hasilnya adalah pelek komposit ringan dengan ketahanan lelah yang baik, yang merupakan kunci ketahanan roda yang terkena siklus/tekanan berulang selama pengoperasian kendaraan.

Perwakilan teknis Huntsman bekerja dengan tim teknik ESE untuk menentukan sistem resin epoksi mana yang sesuai dengan kebutuhan produksi mereka, serta rasio komponen yang ideal untuk mencapai masa kerja yang cukup lama untuk menyuntikkan beberapa cetakan roda sebelum epoksi mulai mengental. Selain itu, perusahaan menyediakan analisis pemodelan penyembuhan prediktif yang dihasilkan komputer dan pengujian laboratorium untuk membantu mendukung upaya pengembangan ESE.

Roda komposit terus berputar

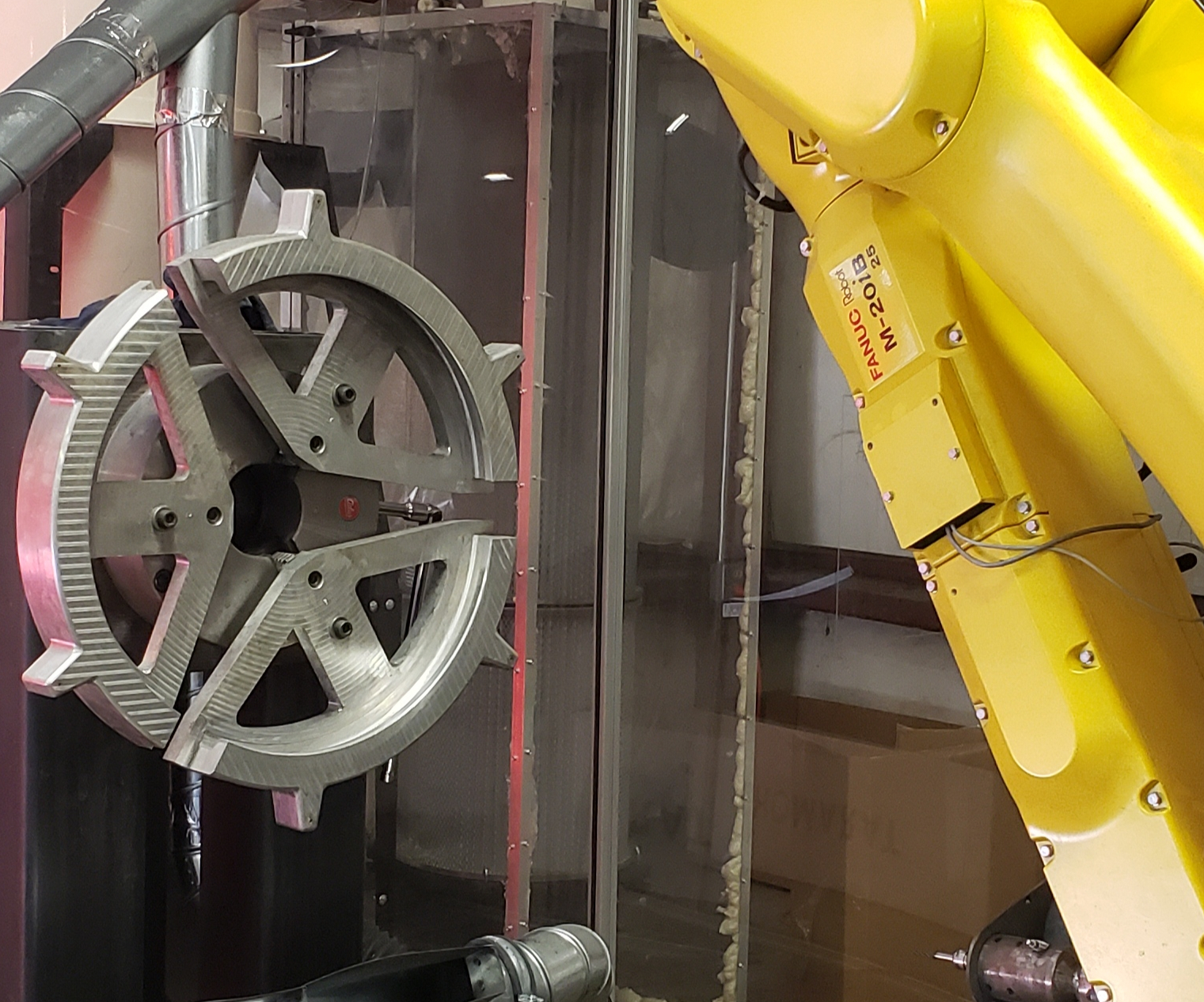

Otomatis. ESE bekerja untuk memajukan otomatisasi tugas-tugas seperti pemangkasan, otomatisasi pick and place dan preforming. Sumber | ESE Carbon Co.

ESE akan memulai pengujian jalan pada Q1 2020. Pengiriman roda aftermarket diharapkan nanti pada tahun 2020 dan ESE mengatakan telah memulai diskusi dengan OEM. Dengan E2 siap untuk debutnya di pasar, pertanyaannya kembali ke biaya. Sebagian besar velg serat karbon yang ada di pasaran saat ini kira-kira seharga beberapa mobil yang terjangkau.

“Pembuatan roda serat karbon unik dalam banyak hal; sementara teknologi otomasi saat ini menguntungkan kami, sejumlah besar penyesuaian dan pengembangan otomasi masih diperlukan untuk mencapai titik harga yang kami inginkan,” kata Hermida.

Dengan penambahan TFP, ESE membuat langkah dalam otomatisasi prosesnya. Hermida mengatakan perusahaan juga telah mampu mengotomatisasi pasca-pemrosesan roda, dan perusahaan saat ini bekerja untuk memajukan otomatisasi tugas-tugas seperti pemangkasan, pengambilan dan penempatan robotik, serta preforming.

“Itu datang ke ESE membuat roda serat karbon dapat dicapai,” kata Daniel Canavan, wakil presiden pengembangan bisnis ESE. “Kami bekerja keras untuk mencapai titik di mana teknologi serat karbon dapat diterapkan pada populasi yang lebih besar.”

E2 ESE bertujuan untuk menjadi lebih dari sekedar roda kompetitif di pasar. Tujuan awalnya adalah menawarkan satu set roda empat dengan harga kurang dari $ 9.900. Meskipun ini mungkin masih terdengar mahal, ini jelas merupakan langkah ke arah yang benar, dan Hermida mengatakan proyek otomatisasi perusahaan akan membantu memangkas biaya untuk menjangkau di luar pasar mewah/berkinerja.

“Ambisi kami jauh melampaui itu,” kata Hermida. “Ini hanya titik awal. Tujuan kami adalah untuk menetapkan harga yang berada dalam jarak yang sangat dekat dengan roda aluminium palsu.” Roda aluminium tempa yang sebanding berkisar antara $5.000-$7.000.

“Kami melihat gambaran yang lebih besar dari melakukan ini dalam produksi massal,” kata Canavan. “Kami memikirkan kendaraan listrik dan pasar lain di mana kami dapat berbagi efisiensi dan [pengguna] dapat merasakan manfaat dari bobot yang tidak dilepas — kinerja, kecepatan, dan keamanan. Ada begitu banyak keuntungan dari teknologi ini di mana kita benar-benar dapat membuat perbedaan.”