Roda Gerinda

Latar Belakang

Roda gerinda terbuat dari mineral abrasif alami atau sintetis yang disatukan dalam matriks untuk membentuk roda. Meskipun alat-alat tersebut mungkin familiar bagi mereka yang memiliki bengkel rumahan, masyarakat umum mungkin tidak mengetahuinya karena sebagian besar telah dikembangkan dan digunakan oleh industri manufaktur. Di sektor ini, roda gerinda telah penting selama lebih dari 150 tahun.

Untuk pabrikan, roda gerinda menyediakan cara yang efisien untuk membentuk dan menyelesaikan logam dan bahan lainnya. Abrasive seringkali merupakan satu-satunya cara untuk membuat komponen dengan dimensi presisi dan permukaan akhir berkualitas tinggi. Saat ini, roda gerinda muncul di hampir setiap perusahaan manufaktur di Amerika Serikat, di mana mereka digunakan untuk memotong baja dan blok batu; untuk mengasah pisau, mata bor, dan banyak alat lainnya; atau untuk membersihkan dan menyiapkan permukaan untuk pengecatan atau pelapisan. Lebih khusus lagi, ketepatan mobil camshaft dan mesin jet rotor bertumpu pada penggunaan roda gerinda. Bantalan berkualitas tidak dapat diproduksi tanpanya, dan material baru seperti keramik atau material komposit tidak akan mungkin tanpa roda gerinda untuk membentuk dan menyelesaikan bagian.

Batu pasir, bahan abrasif organik yang terbuat dari butiran kuarsa yang disatukan dalam semen alami, mungkin merupakan bahan abrasif paling awal; itu digunakan untuk menghaluskan dan mempertajam batu pada kapak. Pada awal abad kesembilan belas, ampelas (mineral alami yang mengandung besi dan korundum) digunakan untuk memotong dan membentuk logam. Namun, kualitas ampelas yang bervariasi dan masalah dengan mengimpornya dari India sebelum penemuannya di Amerika Serikat mendorong upaya untuk menemukan mineral abrasif yang lebih andal.

Pada tahun 1890-an, pencarian telah menghasilkan silikon karbida, mineral sintetis yang lebih keras daripada korundum. Akhirnya, produsen menemukan cara untuk menghasilkan alternatif yang lebih baik, korundum sintetis atau aluminium oksida. Dalam menciptakan turunan bauksit ini, mereka mengembangkan bahan abrasif yang lebih andal daripada mineral alami dan silikon karbida. Penelitian mineral sintetis juga menyebabkan produksi yang disebut superabrasives. Yang terpenting dalam kategori ini adalah berlian sintetis dan mineral yang dikenal sebagai kubik boron nitrida (CBN), kedua dalam kekerasan setelah berlian sintetis. Hari ini, pengembangan berlanjut, dan aluminium oksida gel unggulan baru saja diperkenalkan.

Sepanjang sejarah roda gerinda, ikatan yang menyatukan butiran abrasif telah terbukti sama pentingnya dengan butiran itu sendiri. Keberhasilan roda gerinda dimulai pada awal tahun 1840-an, ketika ikatan yang mengandung karet atau tanah liat diperkenalkan, dan pada tahun 1870-an ikatan dengan struktur seperti kaca atau vitrifikasi dipatenkan. Sejak itu, ikatan yang digunakan dalam roda gerinda terus disempurnakan.

Roda gerinda tersedia dalam berbagai ukuran, mulai dari yang berdiameter kurang dari 0,25 inci (0,63 sentimeter) hingga beberapa kaki. Mereka juga tersedia dalam berbagai bentuk:piringan datar, silinder, cangkir, kerucut, dan roda dengan profil yang dipotong ke pinggiran hanyalah beberapa. Meskipun banyak teknik, seperti mengikat lapisan abrasif ke permukaan roda logam, digunakan untuk membuat roda gerinda, pembahasan ini terbatas pada roda yang terdiri dari bahan vitrifikasi yang terkandung dalam matriks ikatan.

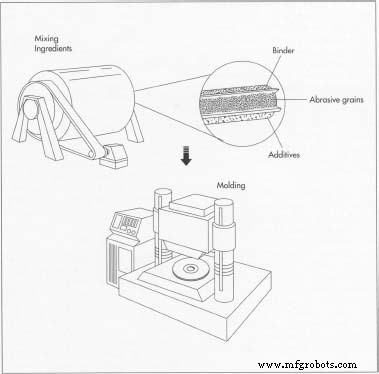

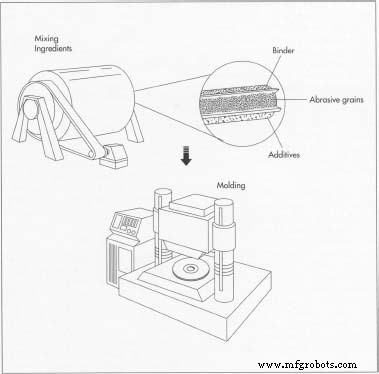

Untuk membuat roda gerinda, bahan-bahannya harus dicampur terlebih dahulu. Beberapa produsen hanya mencampur semua bahan dalam satu mixer. Yang lain menggunakan langkah terpisah untuk mencampur butiran abrasif dengan pengikat, memindahkan abrasif basah ke mixer kedua yang berisi bahan pengikat bubuk, dan menjatuhkan campuran. Selanjutnya, roda dibentuk dalam langkah pencetakan:campuran bahan dituangkan ke dalam cetakan dan dipadatkan dengan mesin press hidrolik.

Untuk membuat roda gerinda, bahan-bahannya harus dicampur terlebih dahulu. Beberapa produsen hanya mencampur semua bahan dalam satu mixer. Yang lain menggunakan langkah terpisah untuk mencampur butiran abrasif dengan pengikat, memindahkan abrasif basah ke mixer kedua yang berisi bahan pengikat bubuk, dan menjatuhkan campuran. Selanjutnya, roda dibentuk dalam langkah pencetakan:campuran bahan dituangkan ke dalam cetakan dan dipadatkan dengan mesin press hidrolik.

Bahan Baku

Dua komponen penting, butiran abrasif dan bahan pengikat, membentuk roda gerinda. Seringkali, aditif dicampur untuk membuat roda dengan sifat yang diperlukan untuk membentuk bahan tertentu dengan cara yang diinginkan.

Butiran abrasif merupakan komponen utama dari setiap roda gerinda, dan kekerasan dan kerapuhan bahan gerinda akan secara signifikan mempengaruhi perilaku roda tertentu. Kekerasan diukur dalam skala relatif yang dikembangkan pada tahun 1812 oleh seorang ahli mineral Jerman bernama Friedrich Mohs. Pada skala ini, bedak dan gipsum yang sangat lembut mewakili kekerasan satu dan dua, dan korundum dan berlian mewakili kekerasan sembilan dan sepuluh.

Friabilitas mengacu pada seberapa mudah suatu zat dapat retak atau hancur. Orang yang merancang roda gerinda mempertimbangkan kerapuhan bahan abrasifnya—yang dapat berbeda dengan sifat bahan yang digiling—dengan sangat hati-hati. Sebagai contoh, meskipun intan adalah material yang paling sulit diketahui, intan merupakan bahan abrasif baja yang tidak diinginkan karena mengalami reaksi kimia yang merusak selama proses pemotongan; hal yang sama berlaku untuk silikon karbida. Di sisi lain, aluminium oksida memotong besi dan baja lebih baik daripada berlian dan silikon karbida, tetapi kurang efektif untuk memotong zat bukan logam.

Jika dipilih dengan benar, bahan abrasif yang dipilih untuk membentuk bahan tertentu akan mempertahankan kerapuhannya saat digiling dengan bahan tersebut:karena penggilingan akan menyebabkan bahan abrasif terus retak di sepanjang garis yang bersih dan tajam, abrasif akan mempertahankan tepi tajam selama proses penggilingan. Ini memberikan roda gerinda karakteristik unik sebagai alat yang menajamkan dirinya sendiri saat digunakan.

Meskipun abrasive berikat dimulai sebagai alat yang terbuat dari mineral alami, produk modern dibuat hampir secara eksklusif dengan bahan sintetis. Bahan pengikat menahan grit abrasif di tempatnya dan memungkinkan ruang terbuka di antara mereka. Produsen roda gerinda menetapkan kekerasan pada roda, yang tidak boleh disamakan dengan kekerasan butiran abrasif. Ikatan yang memungkinkan butiran abrasif mudah patah diklasifikasikan sebagai ikatan tanah. Ikatan yang membatasi rekahan butir dan memungkinkan roda menahan gaya besar diklasifikasikan sebagai ikatan keras. Umumnya, roda tanah mudah terpotong, menghasilkan permukaan akhir yang buruk, dan memiliki masa manfaat yang pendek. Di sisi lain, roda yang lebih keras bertahan lebih lama dan menghasilkan permukaan akhir yang lebih halus, tetapi memotong kurang baik dan menghasilkan lebih banyak panas selama penggilingan.

Matriks ikatan di mana butiran abrasif difiksasi dapat mencakup berbagai bahan organik seperti karet, lak atau resin; bahan anorganik seperti tanah liat juga digunakan. Ikatan anorganik dengan struktur seperti kaca atau vitreous digunakan pada roda pengasah perkakas untuk penggiling bengkel rumah, sedangkan ikatan resin digunakan pada roda batu atau pemotong baja. Umumnya, ikatan vitrifikasi digunakan dengan ukuran butiran sedang hingga halus pada roda yang dibutuhkan untuk pekerjaan presisi. Ikatan resin umumnya digunakan dengan butiran kasar dan untuk operasi penghilangan logam berat seperti pekerjaan pengecoran.

Selain bahan abrasif dan ikatannya, roda gerinda sering mengandung bahan tambahan yang menghasilkan pori-pori di dalam roda atau membantu secara kimiawi ketika abrasif tertentu digunakan untuk menggiling bahan khusus. Salah satu aspek penting dari roda gerinda yang dapat dibuat atau diubah melalui aditif adalah porositas, yang juga berkontribusi pada karakteristik pemotongan roda gerinda. Porositas mengacu pada ruang terbuka di dalam ikatan yang memungkinkan ruang untuk serpihan kecil logam dan abrasif yang dihasilkan selama proses penggilingan. Porositas juga menyediakan jalur yang membawa cairan yang digunakan untuk mengontrol panas dan meningkatkan karakteristik pemotongan butiran abrasif. Tanpa porositas dan jarak yang memadai antara butiran abrasif, roda dapat menjadi penuh dengan keripik dan berhenti memotong dengan benar.

Berbagai produk digunakan sebagai aditif untuk menciptakan porositas dan jarak yang tepat. Di masa lalu, serbuk gergaji, kulit kacang yang dihancurkan, dan kokas digunakan, tetapi saat ini bahan yang menguap selama langkah pembuatan (misalnya, lilin napthaline) lebih disukai. Beberapa roda gerinda menerima bahan tambahan yang berfungsi sebagai alat bantu untuk gerinda. Ini termasuk senyawa belerang dan klorin yang menghambat pengelasan mikroskopis partikel logam dan umumnya meningkatkan sifat pemotongan logam.

Manufaktur

Proses

Kebanyakan roda gerinda diproduksi dengan metode cold-press, di mana campuran komponen ditekan menjadi bentuk pada suhu kamar. Rincian proses sangat bervariasi tergantung pada jenis roda dan praktik masing-masing perusahaan. Untuk produksi massal roda kecil, banyak bagian dari proses yang otomatis.

Mencampur bahan

- 1 Mempersiapkan campuran roda gerinda dimulai dengan memilih jumlah abrasif, bahan bond, dan aditif yang tepat sesuai dengan formula tertentu. Sebuah pengikat, biasanya bahan pembasah berbasis air dalam kasus roda vitrifikasi, ditambahkan untuk melapisi butiran abrasif; lapisan ini meningkatkan daya rekat butir ke pengikat. Pengikat juga membantu roda gerinda mempertahankan bentuknya sampai ikatannya mengeras. Beberapa produsen hanya mencampur semua bahan dalam satu mixer. Yang lain menggunakan langkah terpisah untuk mencampur butiran abrasif dengan pengikat.

Pabrikan roda sering menghabiskan banyak usaha untuk mengembangkan campuran yang memuaskan. Campuran harus mengalir bebas dan mendistribusikan butiran secara merata di seluruh struktur roda gerinda untuk memastikan aksi pemotongan yang seragam dan getaran minimal saat roda berputar selama digunakan. Ini sangat penting untuk roda besar, yang mungkin berdiameter beberapa kaki, atau untuk roda yang memiliki bentuk selain piringan datar yang sudah dikenal.

Cetakan

- 2 Untuk jenis roda yang paling umum, cakram annular, sejumlah campuran roda gerinda yang telah ditentukan dituangkan ke dalam cetakan yang terdiri dari empat bagian:pin melingkar seukuran lubang punjung roda yang sudah jadi (lubang tengahnya); cangkang dengan dinding 1 inci (2,5 sentimeter), kira-kira dua kali lebih tinggi dari ketebalan roda gerinda yang diinginkan; dan dua datar,

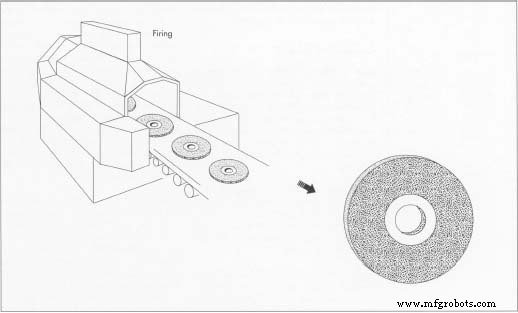

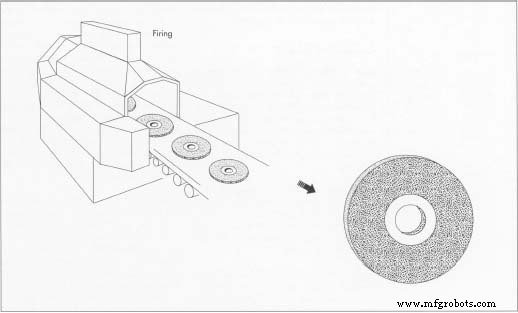

Setelah pencetakan dan pembentukan akhir, roda dibakar dalam oven atau tungku. Menembak melelehkan pengikat di sekitar abrasive dan mengubahnya menjadi bentuk yang akan menahan panas dan pelarut yang ditemui selama penggilingan. Langkah-langkah penyelesaian yang mengikuti penembakan mungkin termasuk reaming lubang punjung (tengah) ke ukuran yang tepat, mengoreksi ketebalan sisi roda, menyeimbangkan roda, dan menambahkan label. pelat bundar dengan diameter dan ukuran lubang punjung sama dengan roda. Berbagai metode digunakan untuk mendistribusikan campuran secara merata. Biasanya, tepi lurus berputar di sekitar pin arbor tengah untuk menyebarkan campuran ke seluruh cetakan.

Setelah pencetakan dan pembentukan akhir, roda dibakar dalam oven atau tungku. Menembak melelehkan pengikat di sekitar abrasive dan mengubahnya menjadi bentuk yang akan menahan panas dan pelarut yang ditemui selama penggilingan. Langkah-langkah penyelesaian yang mengikuti penembakan mungkin termasuk reaming lubang punjung (tengah) ke ukuran yang tepat, mengoreksi ketebalan sisi roda, menyeimbangkan roda, dan menambahkan label. pelat bundar dengan diameter dan ukuran lubang punjung sama dengan roda. Berbagai metode digunakan untuk mendistribusikan campuran secara merata. Biasanya, tepi lurus berputar di sekitar pin arbor tengah untuk menyebarkan campuran ke seluruh cetakan.

- 3 Menggunakan tekanan dalam kisaran 100 hingga 5000 pon per inci persegi (psi) selama 10 hingga 30 detik, penekan hidrolik kemudian memadatkan campuran ke dalam bentuk akhir roda gerinda. Beberapa pabrikan menggunakan blok pengukur di antara dua pelat muka untuk membatasi pergerakannya dan menetapkan ketebalan yang seragam. Lainnya mengontrol ketebalan roda dengan memonitor konsistensi campuran dan kekuatan tekan.

- 4 Setelah cetakan dikeluarkan dari mesin press dan roda dilepas dari cetakan, roda ditempatkan pada wadah datar yang tahan panas. Pembentukan akhir roda dapat dilakukan saat ini. Semua pekerjaan pada tahap ini harus dilakukan dengan sangat hati-hati karena roda hanya diikat oleh pengikat sementara. Roda yang lebih ringan dapat diangkat dengan tangan pada tahap ini; yang lebih berat dapat diangkat dengan kerekan atau dengan hati-hati digeser pada pengangkut untuk diangkut ke tempat pembakaran.

Menembak

- 5 Umumnya, tujuan pembakaran adalah untuk melelehkan bahan pengikat di sekitar bahan abrasif dan mengubahnya menjadi bentuk yang tahan terhadap panas dan pelarut yang ditemui selama penggilingan. Berbagai macam tungku dan kiln digunakan untuk menyalakan roda gerinda, dan suhu sangat bervariasi tergantung pada jenis ikatan. Roda dengan ikatan resin biasanya ditembakkan pada suhu 300 hingga 400 derajat Fahrenheit (149 hingga 204 derajat Celcius), dan roda dengan ikatan vitrifikasi ditembakkan ke suhu antara 1700 dan 2300 derajat Fahrenheit (927 hingga 1260 derajat Celcius).

Menyelesaikan

- 6 Setelah menembak, roda dipindahkan ke area finishing, di mana lubang punjung dibuat ulang atau dicor ke ukuran yang ditentukan dan lingkar roda dibuat konsentris dengan pusat. Langkah-langkah mungkin diperlukan untuk memperbaiki ketebalan atau paralelisme sisi roda, atau untuk membuat kontur khusus pada sisi atau keliling roda. Pabrikan juga menyeimbangkan roda besar untuk mengurangi getaran yang akan dihasilkan saat roda diputar pada mesin gerinda. Setelah roda menerima label dan tanda lainnya, roda siap untuk dikirim ke konsumen.

Kontrol Kualitas

Tidak ada standar kinerja yang jelas untuk roda gerinda. Dengan pengecualian yang mengandung bahan abrasif mahal seperti berlian, roda gerinda adalah barang habis pakai, dan tingkat konsumsinya sangat bervariasi tergantung pada aplikasinya. Namun, sejumlah standar domestik dan global diterima, secara sukarela, oleh produsen.

Organisasi perdagangan, yang mewakili beberapa produsen di pasar AS yang sangat kompetitif, telah mengembangkan standar yang mencakup hal-hal seperti ukuran butir abrasif, pelabelan produk abrasif, dan penggunaan roda gerinda yang aman.

Sejauh mana kualitas roda gerinda diperiksa tergantung pada ukuran, biaya, dan penggunaan roda pada akhirnya. Biasanya, produsen roda memantau kualitas bahan baku yang masuk dan proses produksinya untuk memastikan konsistensi produk. Perhatian khusus diberikan pada roda yang berdiameter lebih dari enam inci, karena berpotensi membahayakan personel dan peralatan jika pecah saat digunakan. Setiap roda vitrifikasi besar diperiksa untuk menentukan kekuatan dan integritas sistem ikatan serta keseragaman butir melalui setiap roda. Tes akustik mengukur kekakuan roda; uji kekerasan memastikan kekerasan ikatan yang benar; dan tes putaran memastikan kekuatan yang memadai.

Masa Depan

Perubahan praktik manufaktur akan menentukan permintaan berbagai jenis velg di masa depan. Misalnya, tren dalam industri baja menuju pengecoran kontinu sebagai cara untuk membuat baja telah sangat mengurangi penggunaan beberapa jenis roda gerinda oleh industri tersebut. Dorongan untuk produktivitas yang lebih besar oleh produsen bertanggung jawab atas proyeksi pasar yang menunjukkan pergeseran dari roda yang terbuat dari abrasive aluminium oksida tradisional ke roda yang terbuat dari abrasive sintetis bentuk baru seperti aluminium oksida gel unggulan dan boron nitrida kubik. Selain itu, penggunaan material canggih seperti keramik dan komposit akan meningkatkan permintaan akan jenis roda gerinda yang lebih baru. Transisi ke mineral abrasif baru, bagaimanapun, terhambat oleh fakta bahwa banyak peralatan manufaktur dan banyak prosedur industri masih tidak dapat menggunakan produk yang lebih baru (dan lebih mahal) secara efektif. Terlepas dari tren, abrasive tradisional diproyeksikan untuk terus melayani banyak kegunaan.

Namun, persaingan dari beberapa teknologi alternatif kemungkinan akan tumbuh. Kemajuan dalam alat pemotong yang terbuat dari bahan superabrasif polikristalin—bahan kristal berbutir halus yang terbuat dari berlian atau boron nitrida kubik—akan membuat alat tersebut menjadi pilihan yang tepat untuk membentuk bahan keras. Juga, kemajuan dalam deposisi uap kimia dari film berlian akan mempengaruhi kebutuhan akan bahan abrasif dengan memperpanjang umur alat pemotong dan memperluas kemampuannya.

Untuk membuat roda gerinda, bahan-bahannya harus dicampur terlebih dahulu. Beberapa produsen hanya mencampur semua bahan dalam satu mixer. Yang lain menggunakan langkah terpisah untuk mencampur butiran abrasif dengan pengikat, memindahkan abrasif basah ke mixer kedua yang berisi bahan pengikat bubuk, dan menjatuhkan campuran. Selanjutnya, roda dibentuk dalam langkah pencetakan:campuran bahan dituangkan ke dalam cetakan dan dipadatkan dengan mesin press hidrolik.

Untuk membuat roda gerinda, bahan-bahannya harus dicampur terlebih dahulu. Beberapa produsen hanya mencampur semua bahan dalam satu mixer. Yang lain menggunakan langkah terpisah untuk mencampur butiran abrasif dengan pengikat, memindahkan abrasif basah ke mixer kedua yang berisi bahan pengikat bubuk, dan menjatuhkan campuran. Selanjutnya, roda dibentuk dalam langkah pencetakan:campuran bahan dituangkan ke dalam cetakan dan dipadatkan dengan mesin press hidrolik.  Setelah pencetakan dan pembentukan akhir, roda dibakar dalam oven atau tungku. Menembak melelehkan pengikat di sekitar abrasive dan mengubahnya menjadi bentuk yang akan menahan panas dan pelarut yang ditemui selama penggilingan. Langkah-langkah penyelesaian yang mengikuti penembakan mungkin termasuk reaming lubang punjung (tengah) ke ukuran yang tepat, mengoreksi ketebalan sisi roda, menyeimbangkan roda, dan menambahkan label. pelat bundar dengan diameter dan ukuran lubang punjung sama dengan roda. Berbagai metode digunakan untuk mendistribusikan campuran secara merata. Biasanya, tepi lurus berputar di sekitar pin arbor tengah untuk menyebarkan campuran ke seluruh cetakan.

Setelah pencetakan dan pembentukan akhir, roda dibakar dalam oven atau tungku. Menembak melelehkan pengikat di sekitar abrasive dan mengubahnya menjadi bentuk yang akan menahan panas dan pelarut yang ditemui selama penggilingan. Langkah-langkah penyelesaian yang mengikuti penembakan mungkin termasuk reaming lubang punjung (tengah) ke ukuran yang tepat, mengoreksi ketebalan sisi roda, menyeimbangkan roda, dan menambahkan label. pelat bundar dengan diameter dan ukuran lubang punjung sama dengan roda. Berbagai metode digunakan untuk mendistribusikan campuran secara merata. Biasanya, tepi lurus berputar di sekitar pin arbor tengah untuk menyebarkan campuran ke seluruh cetakan.