Serat karbon akan mengaktifkan eVTOL taksi udara

Blog ini menanggapi artikel Jan 2019 di WIRED majalah, yang mengklaim produksi komposit serat karbon menahan pengembangan kendaraan listrik (EV)/pesawat lepas landas dan mendarat vertikal (VTOL) untuk mobilitas perkotaan dan pasar taksi udara. Saya akan memperdebatkan hal ini, tetapi juga menawarkan beberapa teknologi baru yang berpotensi mengganggu, jadi bacalah sampai akhir.

Meskipun saya memuji penulis untuk meliput industri yang berkembang pesat ini, dan untuk menunjukkan perlunya merancang dengan mempertimbangkan kemampuan manufaktur, dia terkadang menyesatkan, kemungkinan besar karena dia tidak terlalu terdidik tentang industri komposit. Misalnya:

Meskipun secara teknis hal itu benar, Airbus meningkatkan produksi menjadi 60 pesawat A320/bulan pada pertengahan 2019 dan Boeing sedang dalam perjalanan ke 57 pesawat/bulan untuk B737, juga pada 2019. Untuk A320, ini berarti memproduksi tiga 6,3-m-tinggi rakitan bidang ekor vertikal plastik yang diperkuat serat karbon (CFRP) per hari dan juga tiga rentang 12,45 m Rakitan bidang ekor horizontal CFRP per hari .

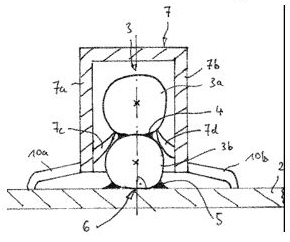

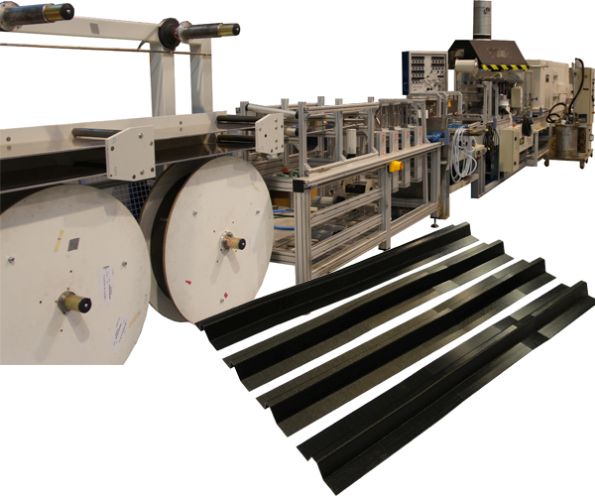

Perakitan otomatis FLEXMONT untuk memproduksi pesawat ekor vertikal CFRP untuk pesawat A320 (atas) dan Pultrusion RTM (14 cm/mnt) untuk memproduksi stringer kulit sayap pesawat A350 (bawah). SUMBER:Fraunhofer dan CTC Stade.

Perakitan otomatis FLEXMONT untuk memproduksi pesawat ekor vertikal CFRP untuk pesawat A320 (atas) dan Pultrusion RTM (14 cm/mnt) untuk memproduksi stringer kulit sayap pesawat A350 (bawah). SUMBER:Fraunhofer dan CTC Stade.

Selain itu, Airbus telah memenuhi syarat satu demi satu teknologi — banyak yang menggunakan komposit, dan semuanya ditujukan untuk 60-70 pesawat per bulan — untuk iterasi berikutnya dari A320, yang disebut sebagai A320 Neo Plus. Teknologi komposit ini mencakup portofolio termasuk pencetakan transfer resin (RTM), pencetakan kompresi senyawa pencetakan lembaran (SMC) dan komposit termoplastik (TPC) yang memiliki waktu siklus dengan mudah mampu 700+ pesawat per tahun. Beberapa teknologi terbaru dalam pengembangan memotong waktu siklus bagian CFRP dari 4 jam menjadi 15 menit atau kurang. Sebagian besar teknologi baru yang telah memenuhi syarat Airbus sangat otomatis, seperti juga metode perakitan baru.

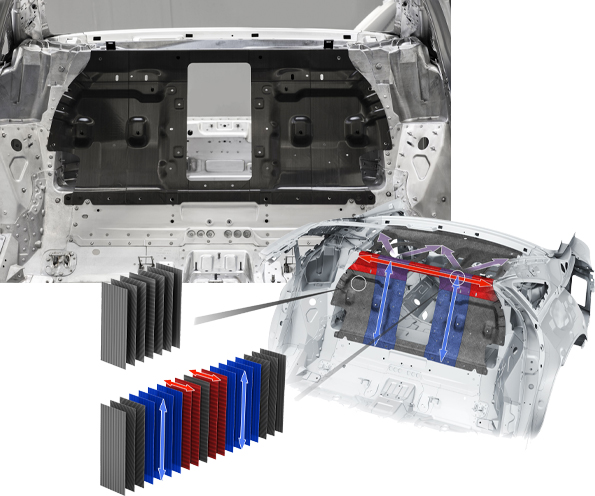

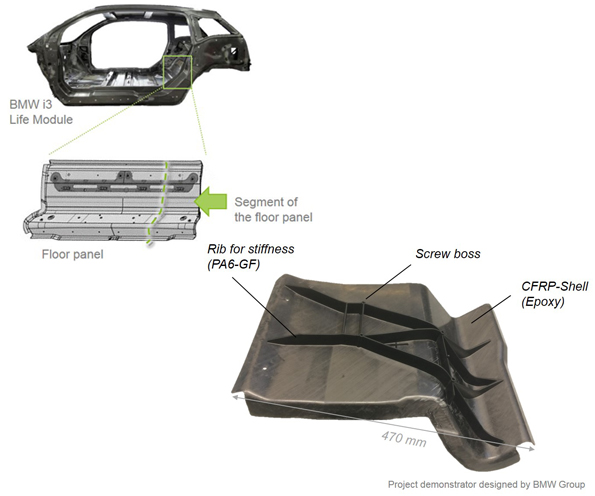

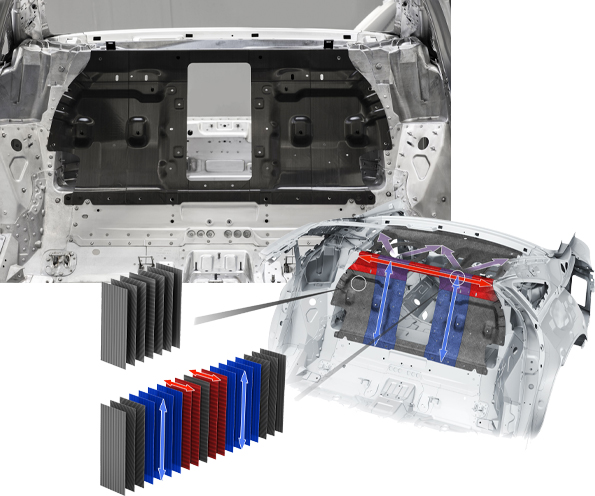

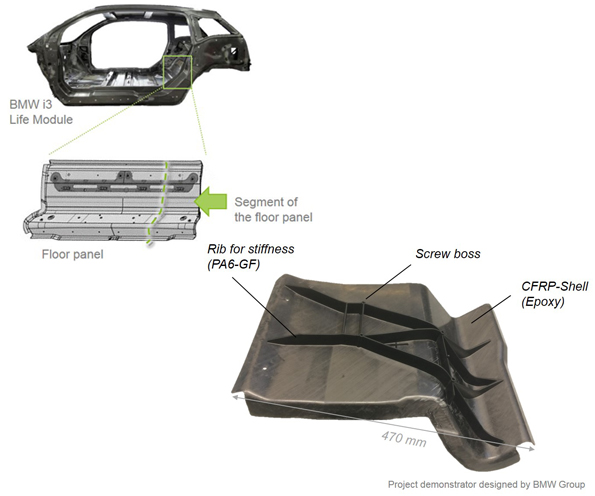

Industri otomotif juga telah membuka jalan menuju produksi massal yang lebih tinggi daripada yang dibutuhkan eVTOL (WIRED mengutip proyeksi permintaan 23.000 kendaraan pada tahun 2035). BMW meningkatkan produksi i3 dan i8 model – keduanya menampilkan semua sel penumpang CFRP — dari 130 hingga 200 unit/hari dan pemasok Audi Voith Composites memproduksi dinding belakang CFRP untuk A8 dengan kecepatan 150-300 unit/hari . Perhatikan bahwa BMW i3 dan i8 modul sangat mirip dengan badan pesawat yang ditunjukkan di bawah untuk Airbus Helicopters EC 135 — kedua produsen kemudian memasang komponen eksterior dan interior ke rangka ini.

Rangka bodi BMW i3 dan i8 adalah sangat mirip dengan Helikopter Airbus EC135.

SUMBER: Tonggak Pencapaian Klaster Terdepan – Tinjauan dan Prospek Masa Depan, MAI Carbon, hlm 36-7 (atas), BMW dan Airbus Helicopter (bawah).

Sementara itu, Audi A8 dinding belakang dibuat dengan waktu siklus 5 menit menggunakan RTM dan penempatan otomatis pita serat karbon kering, disesuaikan panjang dan orientasi serat untuk memenuhi beban tertentu, dan bervariasi dari dasar 6 lapisan (tebal 1,5 mm) hingga 19 lapisan (tebal 3,7 mm) di mana tulangan lokal ditambahkan untuk memenuhi beban titik tinggi. Bagian tunggal ini memberikan 33% kekakuan torsi sel penggerak pada 50% berat vs. perakitan tiga hingga lima bagian aluminium yang dilas.

Audi 2019 A8 memiliki dinding belakang CFRP yang dibuat dalam 5 menit dari pita serat karbon. SUMBER:Audi dan Voith Composites.

Termoplastik

Tetapi contoh-contoh ini bahkan tidak mengeksploitasi teknologi termoplastik, yang disukai sebagai pilihan untuk pesawat ukuran sedang (NMA) baru Boeing, yang dijadwalkan akan diumumkan sebelum 2Q 2019. Suku cadang termoplastik telah terbang di pesawat sejak 1990-an, sementara pengembangan terus berlanjut. , dengan pemasok Airbus dan Tier 1 Eropa membuat prototipe bagian sayap dan badan pesawat yang lebih besar (dengan pengaku terintegrasi), yang diperluas ke demonstran badan pesawat ukuran penuh tahun ini. Perhatikan bahwa komposit termoplastik juga memungkinkan pengelasan, memberikan peluang lebih lanjut untuk menghilangkan pengencang dan perakitan.

Dinamika Otomatis, sekarang bagian dari Trelleborg Group , memproduksi tailboom helikopter CF/PEEK ukuran penuh yang kaku secara integral pada tahun 2012 menggunakan konsolidasi in-situ selama penempatan serat otomatis, menghilangkan siklus autoklaf yang panjang serta pengencang dan perekat.

SUMBER:Dinamika Otomatis, Trelleborg

Rantai pasokan untuk bahan dan pemrosesan TPC telah menyatu dengan cepat selama tiga tahun terakhir, dengan semua pemasok serat karbon utama sekarang memproduksi pita termoplastik dan suku cadang overmolded waktu siklus rendah yang ditunjukkan oleh beberapa perusahaan untuk aplikasi luar angkasa dan otomotif. Pengelasan termoplastik juga telah didemonstrasikan oleh banyak perusahaan.

Kutipan dari “Overmolding sebagai enabler untuk komposit, kedirgantaraan hingga otomotif”, mewawancarai Scott King di pembuat komposit CCP Gransden:

CCP Gransden telah menyempurnakan teknologi termoforming satu langkah dan teknologi overmolding komposit termoplastik untuk menghasilkan komponen yang ringan dan kompleks dengan waktu siklus <2 menit, menggunakan berbagai macam polimer dan serat. SUMBER:PKC Gransden

Teknologi Terbaru

Namun teknologi tersebut telah bergerak maju sejak tahun 2014 hingga kini mencakup beberapa perkembangan menarik:

Termoset termoplastik-overmolded

Proyek OPTO-Light di AZL Aachen mendemonstrasikan rusuk dan klip komposit termoplastik (TPC) overmolded pada serat karbon/epoksi bagian komposit.

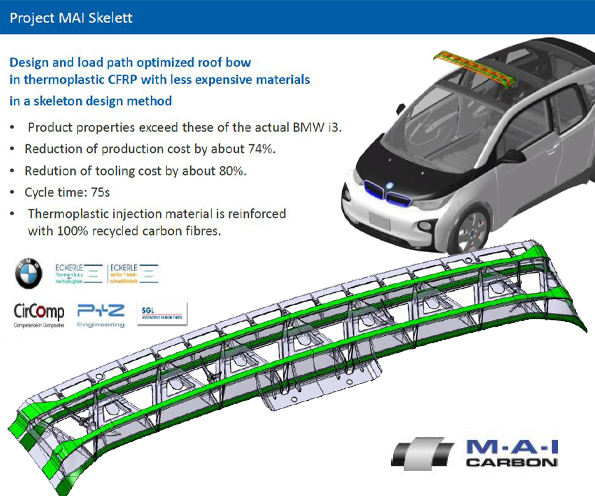

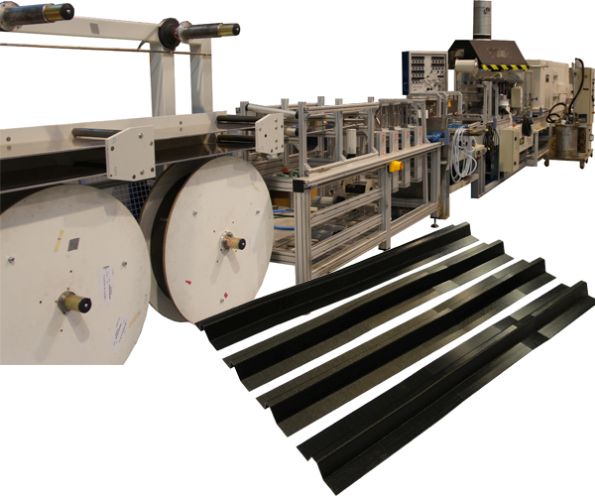

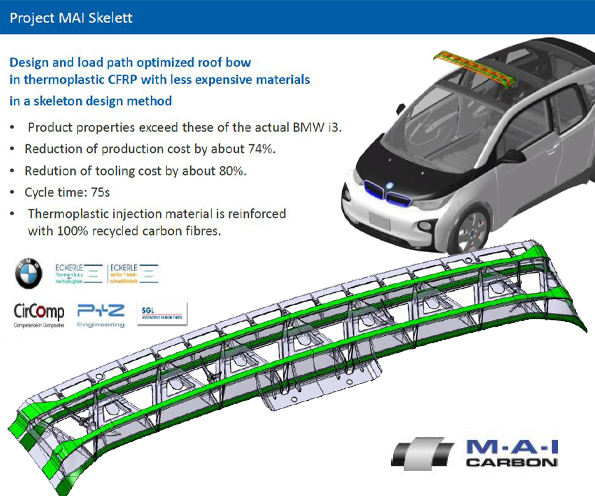

Overmolding + Pultrusion Pembawa Beban UD

Proyek MAI Skelett telah menunjukkan pultrusions TPC overmolded dalam proses dua langkah, 75 detik untuk menghasilkan anggota atap struktural/rangka kaca depan yang melebihi semua BMW i3 persyaratan suku cadang sambil mengintegrasikan attachment dan klip, serta mengubah perilaku mogok dari mode kegagalan getas menjadi ulet untuk meningkatkan kekuatan sisa BIW.

Mitra proyek SGL Carbon sekarang memasok serat karbon dengan ukuran yang sesuai untuk solusi matriks tunggal menggunakan keluarga PP atau PA6, termasuk pultrusions, organosheet dan senyawa overmolding serta keahlian desain dan proses untuk pengembangan bagian, yang terakhir melalui Pusat Aplikasi Ringan (LAC, Meitingen, Jerman).

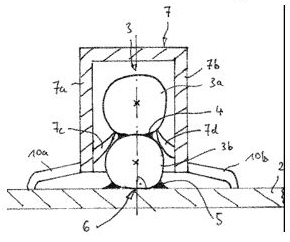

Baru dipatenkan BMW , sistem pengencangan presisi tinggi menggunakan klip yang dicetak atau dilebih-lebihkan (bawah) dan bola cetak 3D (atas) tanpa pengencang, lubang bor, atau perekat. Gambar di bawah menunjukkan bagaimana sistem ini memungkinkan trim interior cetak 3D khusus untuk "dipasang" sebagai bagian dari program MINI Yours Customized 2019.

SUMBER:Paten DE 10 2013 214 269 B3 (atas)

https://www.youtube.com/watch?v=1pyxNKw-nf8 (bawah)

Kembali ke WIRED artikel dan klaimnya yang kurang informasi:

Memang benar bahwa metode produksi CFRP ini telah digunakan selama bertahun-tahun, tetapi juga benar bahwa baik pesawat terbang dan pabrikan otomotif telah beralih ke bahan dan proses limbah yang hampir nol otomatis, serta termoplastik dengan keunggulan yang terbukti dalam menghilangkan pengencang, memungkinkan daur ulang/konten daur ulang dan kemampuan perbaikan.

Pada akhirnya, WIRED penulis bertentangan dengan seluruh tesisnya karena pionir eVTOL ICON berencana untuk tidak hanya bergerak maju dengan badan pesawat CFRP-nya tetapi juga memproduksi suku cadang untuk pesawat yang lebih besar. Serat karbon jelas tidak akan membumikan eVTOLS tetapi sudah memainkan peran penting dalam perusahaan yang mendorong rekayasa cerdas untuk berbagai kendaraan masa depan, baik di udara maupun di jalan. Menggunakan teknologi terbaru masuk akal karena semua kendaraan baru ini bagaimanapun juga harus disertifikasi.

Satu poin kunci adalah dibuat dalam artikel oleh CEO BetaTechnologies Kyle Clark:

CEO Blue Force Technologies Scott Bledsoe juga menekankan pentingnya memiliki aerodinamis, propulsi, gaya, struktur dan manufaktur tim, masing-masing dengan kursi yang sama di meja selama setiap langkah desain dan pengembangan.

Tapi mungkin hal yang paling penting adalah untuk tetap up to date di mana manufaktur komposit bergerak dan terhubung dengan banyak pemasok bahan, peralatan dan teknologi yang ingin berbagi keahlian mereka dan membantu mengembangkan aplikasi masa depan. Hubungi kami di CompositesWorld karena itulah yang kami lakukan — menyediakan koneksi dan informasi teknis yang andal.

Perakitan otomatis FLEXMONT untuk memproduksi pesawat ekor vertikal CFRP untuk pesawat A320 (atas) dan Pultrusion RTM (14 cm/mnt) untuk memproduksi stringer kulit sayap pesawat A350 (bawah). SUMBER:Fraunhofer dan CTC Stade.

Perakitan otomatis FLEXMONT untuk memproduksi pesawat ekor vertikal CFRP untuk pesawat A320 (atas) dan Pultrusion RTM (14 cm/mnt) untuk memproduksi stringer kulit sayap pesawat A350 (bawah). SUMBER:Fraunhofer dan CTC Stade.