5 Faktor yang Perlu Anda Pertimbangkan Saat Pindah ke Produksi AM

Pencetakan 3D adalah salah satu teknologi utama yang memimpin perubahan di bidang manufaktur. Namun untuk memanfaatkan sepenuhnya potensinya dalam produksi, perusahaan harus membangun infrastruktur yang tepat untuk Additive Manufacturing (AM).

Dari pengulangan hingga otomatisasi, kami mengeksplorasi lima pilar utama yang mendukung perpindahan pencetakan 3D ke produksi bagian akhir dan solusi apa yang dapat membantu transisi tersebut.

1. Keterlacakan

Ketertelusuran saat ini menjadi salah satu perhatian utama yang dihadapi perusahaan yang mengadopsi manufaktur aditif untuk produksi.

Dalam manufaktur, ketertelusuran berarti kemampuan untuk melacak setiap bagian dan produk selama proses manufaktur, sejak saat bahan mentah masuk ke pabrik sampai produk akhir dikirim.

Dengan adanya peraturan, pelaporan dan persyaratan kontrol kualitas yang mulai berlaku – terutama untuk industri seperti kedirgantaraan dan medis – kurangnya ketertelusuran saat ini di seluruh ekosistem AM dan rantai pasokan harus diatasi jika AM ingin diadopsi secara luas sebagai teknologi manufaktur yang layak.

Salah satu tantangan untuk ini adalah kemampuan untuk melacak bahan yang digunakan kembali. Sebagai contoh, pada PBF logam, setelah proses pencetakan selesai, sejumlah serbuk logam tetap tidak meleleh dan dapat diayak dan kemudian dicampur dengan serbuk baru dalam proporsi tertentu.

Proses penggunaan kembali bahan harus terlihat dan dapat dilacak, sehingga pengguna akhir dapat yakin bahwa mereka menggunakan bahan berkualitas tinggi untuk membuat suku cadang penting.

Selain itu, ketertelusuran batch sangat penting untuk memastikan bahwa suku cadang di setiap batch mematuhi keselamatan apa pun atau standar kualitas.

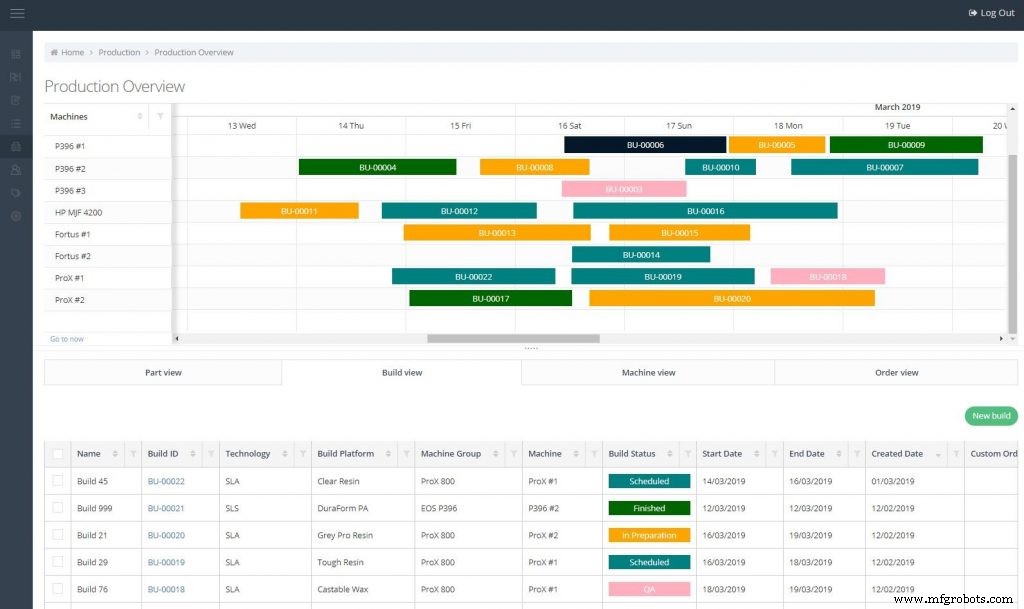

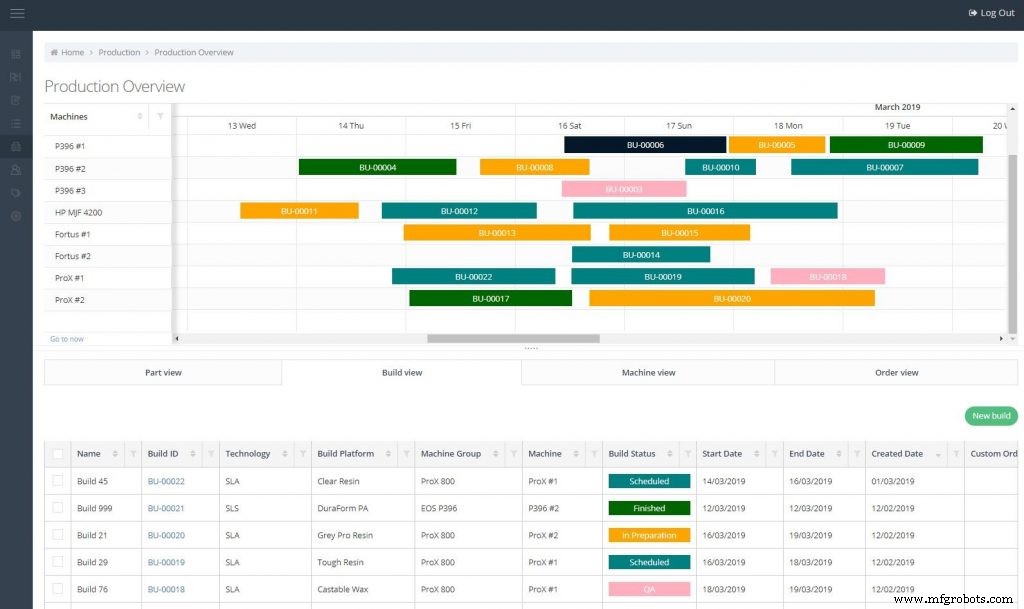

Saat ini, cara terbaik untuk mencapai ketertelusuran adalah melalui penggunaan solusi digital, seperti Manufacturing Execution System (MES), perangkat lunak yang mengelola dan mengontrol setiap langkah dalam alur kerja produksi AM.

Ketertelusuran ujung ke ujung, yang diaktifkan oleh perangkat lunak MES, dapat membangun proses manajemen kualitas yang lebih efektif melalui analitik data dan alat intelijen bisnis.

Mampu melacak dengan tepat apa yang terjadi pada komponen 3D Anda, dan kapan, di sepanjang siklus hidup produk, menambahkan tingkat kualitas proses baru untuk AM, karena perusahaan dapat dengan mudah meninjau data utama dan mengoptimalkan proses ketika kesalahan atau kesalahan muncul.

Mendirikan operasi AM yang dapat dilacak adalah langkah pertama menuju penggunaan teknologi untuk produksi, karena membantu memastikan transparansi dan akuntabilitas di seluruh rantai pasokan dan untuk membuktikan bahwa produk memenuhi standar atau mematuhi peraturan industri.

2. Pengulangan

Pengulangan – kemampuan untuk menghasilkan bagian atau komponen yang sama setiap saat – merupakan faktor penting lainnya dalam mencapai produksi dengan AM.

Sebagian besar teknologi AM memerlukan pengaturan build yang komprehensif untuk memastikan bagian menyelesaikan proses pencetakan dan dapat menjalani pasca-pemrosesan. Seperti yang diketahui sebagian besar pengguna AM, ini terkadang lebih mudah diucapkan daripada dilakukan, karena tidak jarang menghadapi variasi dan inkonsistensi bagian-ke-bagian dan mesin-ke-mesin.

Salah satu cara ke depan adalah mengumpulkan data sebanyak mungkin, yang dapat memberikan wawasan tentang proses pencetakan 3D, dan menggunakan data ini untuk mengoptimalkan proses.

Membangun sistem kontrol loop tertutup dianggap sebagai cara yang paling efisien untuk meningkatkan pengulangan di AM.

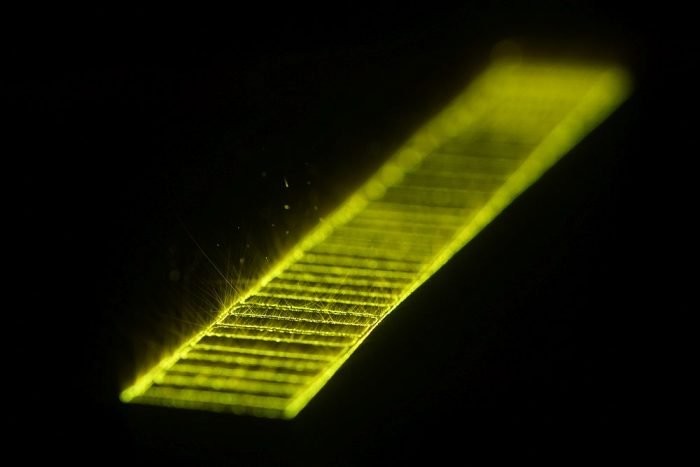

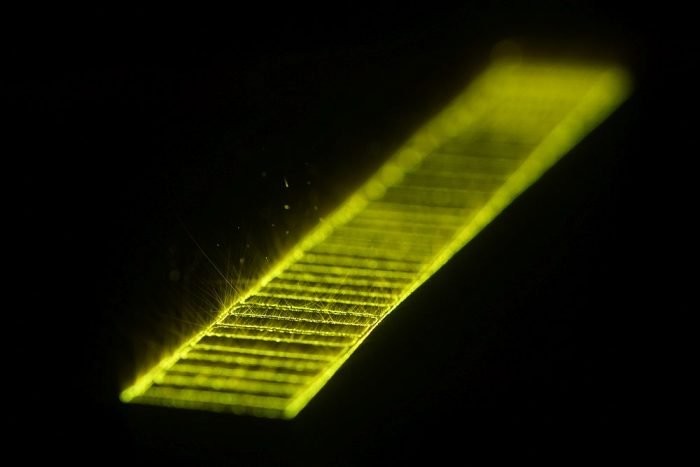

Sistem kontrol loop tertutup melibatkan tiga langkah:yang pertama adalah perencanaan pembangunan melalui simulasi; kedua adalah pemantauan dalam proses dari proses pencetakan; dan terakhir, penggunaan data yang dikumpulkan untuk menemukan penyimpangan selama proses pencetakan dan menyesuaikan sistem untuk mengimbanginya.

Pada akhirnya, untuk mencapai keterulangan akan membutuhkan integrasi yang erat antara perangkat keras dan perangkat lunak. Selain itu, produsen harus memiliki pemahaman yang mendalam tentang peralatan AM, variabel kunci yang masuk ke dalam proses, bagaimana variabel tersebut dapat bervariasi dan bagaimana mengkalibrasi peralatan.

Sementara ini, tentu saja , melibatkan kurva pembelajaran yang curam, memiliki pengetahuan ini sangat penting untuk komponen pencetakan 3D dengan hasil yang andal dan konsisten.

3. Akurasi bagian

Seiring dengan penggunaan AM yang berkembang lebih dari sekadar model kosmetik, ada fokus yang berkembang pada akurasi dimensi. Istilah akurasi menggambarkan seberapa dekat output sistem manufaktur sesuai dengan toleransi dalam rentang dimensi tertentu.

Saat AM masih dalam tahap awal dan digunakan terutama untuk pembuatan prototipe, akurasi tidak terlalu menjadi masalah. Hari ini, bagaimanapun, lebih banyak yang dibutuhkan dari sistem AM. Mereka secara rutin memproduksi prototipe fungsional, perlengkapan, dan suku cadang penggunaan akhir yang harus memenuhi standar akurasi ketat yang sama terkait dengan metode manufaktur tradisional, seperti permesinan, cetakan injeksi, dan pengecoran.

Akurasi dimensi keseluruhan sangat penting jika ini alat bantu manufaktur dan barang jadi berfungsi dengan baik.

Mengingat dorongan pencetakan 3D ke dalam aplikasi fungsional yang menuntut, penting untuk mempertimbangkan apakah sistem pencetakan 3D dapat menghasilkan suku cadang yang tahan toleransi dan dapat melakukannya berulang kali.

4. Otomatisasi

Otomasi adalah langkah lain dalam perjalanan menuju kesiapan produksi dan skalabilitas AM. Dicapai melalui kombinasi perangkat keras dan perangkat lunak, serta robotika, sensor, dan jaringan, otomatisasi memastikan proses yang lebih efisien sebagai bagian dari siklus produksi digital ujung ke ujung.

Untuk produsen, menggabungkan sistem otomasi ke dalam lini produksi AM dapat menghasilkan efisiensi yang lebih besar, misalnya, dengan mengganti proses manual dan membangun sistem pelacakan dan analitik yang canggih.

Tingkat otomatisasi yang berbeda dapat dicapai di seluruh alur kerja AM. Pada tahap desain, saat ini ada solusi yang membantu mengotomatiskan beberapa bagian dari proses desain, seperti pembuatan dukungan.

Selain itu, alat desain, seperti optimasi topologi, berkembang untuk membantu menghasilkan dan memvalidasi desain terbaik untuk aplikasi dan persyaratan teknik tertentu.

Pada tahap produksi, ada kesempatan untuk merampingkan perencanaan dan manajemen produksi dengan bantuan perangkat lunak MES. Perangkat lunak tersebut menggantikan proses padat karya, seperti penanganan pesanan manual dan manajemen proyek, melalui penggunaan platform digital tunggal.

Selanjutnya, pasca-pemrosesan AM telah lama menjadi tahap yang paling tidak otomatis dari seluruh lini produksi AM. Ini berubah sekarang, dengan diperkenalkannya sistem pasca-pemrosesan yang diarahkan untuk pembersihan otomatis, depowdering, penghapusan dukungan, dan pewarnaan untuk bagian-bagian yang dicetak 3D.

Memiliki sistem pasca-pemrosesan otomatis juga membuka pintu ke tingkat pengulangan yang lebih tinggi dengan AM. Karena hampir semua bagian yang dicetak 3D akan memerlukan beberapa bentuk pasca-pemrosesan, sangat penting untuk memastikan bahwa sistem pasca-pemrosesan dapat memberikan hasil yang dapat diulang – dan otomatisasi berbasis perangkat lunak menyediakan salah satu solusinya.

Memperkenalkan otomatisasi di semua tahap alur kerja AM pada akhirnya akan menurunkan biaya keseluruhan pencetakan 3D, memperluas jangkauannya ke berbagai aplikasi yang lebih luas.

5. Verifikasi dan kepatuhan terhadap peraturan

Elemen terakhir yang mendasari transisi ke produksi dengan AM adalah kemampuan untuk memverifikasi kinerja komponen cetak 3D Anda.

Proses AM yang diverifikasi memungkinkan produsen mengetahui bahwa sifat kimia, mekanik, dan, untuk bagian logam, metalurgi, serta geometri kompleks, dapat dicapai secara konsisten dalam batas spesifikasi.

Untuk mencapai verifikasi, sangat penting untuk memahami dan menerapkan standar AM yang tersedia saat ini yang dikembangkan oleh ISO, ASTM, dan badan standardisasi lainnya.

Sementara standar sedang dikembangkan untuk proses pencetakan 3D – sejauh ini ada 22 standar yang diterbitkan oleh ASTM dan 15 oleh ISO – banyak dari standar kritis masih dalam pengembangan.

Misalnya, metode jaminan kualitas dan verifikasi saat ini adalah menguji bagian akhir, yang membutuhkan waktu dan sumber daya tambahan. Untuk mengatasi masalah ini, industri perlu mengembangkan proses sertifikasi bagian yang komprehensif yang akan memungkinkan kontrol kualitas waktu nyata yang lebih baik.

Membuat tugas menjadi lebih sulit adalah kenyataan bahwa proses sertifikasi berbeda menurut industri dan aplikasi . Bagaimana dan kapan pengujian dilakukan untuk sertifikasi adalah area yang perlu ditentukan oleh proses standardisasi apa pun.

Kolaborasi dengan para ahli dan pengadopsi yang sukses, seperti penyedia layanan yang mapan, merupakan langkah penting menuju menjadi berpengetahuan tentang peraturan terbaru dan prosedur verifikasi yang Anda butuhkan untuk berhasil mengintegrasikan pencetakan 3D di lingkungan produksi Anda.

Berhasil beralih ke produksi dengan pencetakan 3D

Produksi sebenarnya dengan pencetakan 3D hanya dimulai ketika kelima bagian itu disatukan. Meskipun kita telah membahas masing-masing secara terpisah, unsur-unsurnya sering tumpang tindih dan saling melengkapi.

Itulah mengapa penting untuk berpikir dan bertindak secara holistik saat mengintegrasikan AM ke dalam produksi Anda. Anda dapat mulai dengan menjelajahi teknologi yang tersedia, memprioritaskan yang paling sesuai dengan kebutuhan Anda, secara bertahap menyatukan semua bagian.

Meskipun perubahan tidak akan terjadi dalam semalam, manfaat yang diberikannya akan memungkinkan Anda membuka pasar dan model bisnis baru, mendorong masa depan manufaktur digital dengan pencetakan 3D.