Sorotan Aplikasi:Bagaimana Pencetakan 3D Mendukung Inovasi di Industri Tenaga Nuklir

Pencetakan 3D adalah teknologi menarik yang dapat memperkenalkan inovasi signifikan baik untuk pembangkit listrik tenaga nuklir yang sedang beroperasi maupun yang akan datang.

Sementara industri nuklir memiliki reputasi sebagai sangat konservatif, secara bertahap mengadopsi pencetakan 3D untuk mengeksplorasi peluang untuk suku cadang dan suku cadang pembangkit nuklir canggih.

Artikel ini membahas tentang pendorong di balik adopsi pencetakan 3D di industri nuklir dan mengeksplorasi perkembangan paling menarik yang terjadi di bidang ini.

Lihat aplikasi lain yang tercakup dalam seri ini:

Pencetakan 3D untuk Penukar Panas

Pencetakan 3D untuk Bearing

Pencetakan 3D untuk Pembuatan Sepeda

Pencetakan 3D untuk Kedokteran Gigi Digital &Pembuatan Aligner Bening

Pencetakan 3D untuk Implan Medis

Roket Cetak 3D dan Masa Depan Manufaktur Pesawat Luar Angkasa

Pencetakan 3D untuk Pembuatan Alas Kaki

Pencetakan 3D untuk Komponen Elektronik

Pencetakan 3D di Industri Kereta Api

Kacamata Cetak 3D

Pencetakan 3D untuk Produksi Bagian Akhir

Pencetakan 3D untuk Bracket

Pencetakan 3D untuk Suku Cadang Turbin

Bagaimana Pencetakan 3D Memungkinkan Komponen Hidraulik Berperforma Lebih Baik

Mengapa mengadopsi pencetakan 3D untuk bagian pembangkit nuklir?

Industri nuklir sedang melalui masa-masa yang penuh tantangan. Pasar untuk konstruksi baru reaktor besar akan terhenti, karena biaya yang terkait dengan investasi ini terus meningkat, sementara biaya sumber energi lain turun.

Selain itu, reaktor besar memiliki beberapa masalah terkait untuk konstruksi dan instalasi yang kompleks, peraturan keselamatan, perbaikan dan risiko biaya tinggi lainnya.

Pada saat yang sama, terjadi lonjakan dekomisioning nuklir. Sejumlah besar fasilitas nuklir telah berhenti beroperasi, dan diperkirakan jumlah ini akan meningkat pesat di tahun-tahun mendatang.

Satu jalan ke depan untuk tenaga nuklir mungkin terletak pada reaktor nuklir skala kecil, yang mengatasi banyak kelemahan dari reaktor tradisional yang lebih besar. Disebut Small Modular Reactors (SMR), sistem ini diharapkan dapat mengurangi waktu konstruksi secara dramatis dan akan membuat nuklir lebih terjangkau untuk dibangun dan dioperasikan.

Produksi SMR memerlukan pendekatan baru untuk merancang dan memproduksi bagian-bagian reaktor , seperti kinerja suku cadang yang ditingkatkan, ukuran yang lebih ringkas, manajemen panas yang lebih baik, dan waktu tunggu yang lebih singkat.

Dan di sinilah pencetakan 3D memasuki gambar.

Pencetakan 3D, atau manufaktur aditif (AM), dikenal karena fleksibilitas desainnya, yang membuka banyak kemungkinan bagi produsen suku cadang nuklir.

Fleksibilitas desain dan kebutuhan alat yang dihilangkan memungkinkan konsolidasi bagian, suatu proses di mana beberapa komponen dapat dirancang dan dicetak menjadi satu.

Selain itu, geometri yang lebih kompleks mungkin dengan pencetakan 3D, memungkinkan ukuran suku cadang yang lebih ringkas dan peningkatan kinerja selanjutnya.

Contohnya adalah penukar panas cetak 3D, yang dapat dirancang dengan dinding setipis 200 mikron dan saluran aliran kecil yang rumit di dalam komponen, menghasilkan permukaan perpindahan panas yang lebih besar di dalamnya. Semakin besar luas permukaan, semakin banyak panas yang dapat dihilangkan, yang meningkatkan kinerja penukar panas.

Teknologi pencetakan 3D untuk industri tenaga nuklir

Ada beberapa teknologi AM yang cocok untuk aplikasi di industri tenaga nuklir, antara lain Powder Bed Fusion (PBF), pengaliran pengikat logam dan pasir serta Direct Energy Deposition (DED).

Dengan powder-bed fusion, sebuah proses yang melibatkan peleburan material menggunakan laser yang kuat, produsen dapat membuat komponen yang lebih kompleks dengan kinerja yang ditingkatkan.

Penggunaan binder jetting, terutama dengan pasir, dapat membantu menghemat biaya dan waktu dengan mencetak cetakan pasir 3D dan, oleh karena itu, menghilangkan kebutuhan untuk membuat cetakan ini secara manual.

Teknologi DED – yang bekerja dengan melebur material logam dengan laser, atau berkas elektron, saat diendapkan melalui nozzle ke platform pembuatan – dapat digunakan sebagai alternatif untuk coran dan tempa besar, atau sebagai tambahan untuk mereka. Proses ini dapat mengurangi lead time, machining dan material waste.

Proses DED tertentu juga menawarkan sifat material yang lebih baik dibandingkan dengan metode tradisional. Misalnya, mereka dapat digunakan untuk kustomisasi material secara lokal, seperti hard-facing untuk ketahanan korosi dan aus.

Teknologi ini juga cocok untuk perbaikan komponen bernilai tinggi, permukaan perkakas dan bantalan.

Aplikasi pencetakan 3D utama dalam industri tenaga nuklir

Suku cadang pengganti

Seiring bertambahnya usia pembangkit nuklir, semakin sulit untuk menemukan suku cadang pengganti, paling tidak karena desainnya hampir tidak mungkin diperoleh. Misalnya, di A.S. banyak pembangkit nuklir berusia lebih dari 40 tahun, dan banyak perusahaan yang membuat suku cadang asli sudah tidak ada lagi.

Pencetakan 3D memungkinkan untuk memproduksi beberapa suku cadang yang hilang dengan menggunakan teknik reverse engineering, sehingga tidak perlu membuat cetakan dari awal.

Misalnya, Hydro Inc., perusahaan rekayasa dan layanan pompa, menggunakan rekayasa terbalik untuk merancang dan mencetak 3D cetakan pasir untuk impeler yang digunakan di fasilitas nuklir. Cetakan itu kemudian dikirim ke pengecoran, di mana mereka menuangkan logam untuk membuat komponen.

Dalam contoh lain, Hydro menggunakan kombinasi tersebut untuk memperbaiki pompa yang berhubungan dengan keselamatan di pembangkit nuklir. Suku cadang tidak dapat dipasok dari OEM dalam jangka waktu yang diminta oleh pelanggan karena proses pengecoran tradisional dapat memakan waktu dari sembilan bulan hingga satu tahun. Dengan menggunakan pencetakan 3D, ditambah dengan reverse engineering, perusahaan memasok pompa dalam waktu 12 minggu.

Selain cetakan 3D, teknologi ini juga dapat digunakan untuk memproduksi suku cadang secara langsung.

Pada tahun 2017, Siemens telah mencapai tonggak penting dengan berhasil memasang suku cadang cetak 3D pertama untuk fasilitas tenaga nuklir Krško di Slovenia. Suku cadang pengganti, impeller logam berdiameter 108 mm untuk pompa proteksi kebakaran yang terus beroperasi, telah memenuhi persyaratan keselamatan dan keandalan yang ketat dari sektor nuklir.

Menggunakan pencetakan 3D untuk suku cadang pengganti di fasilitas tenaga nuklir memungkinkan pembangkit yang sudah matang untuk terus beroperasi dan mencapai harapan hidup penuhnya.

Komponen lanjutan

Ada juga peningkatan fokus pada pengembangan komponen canggih untuk sistem tenaga nuklir, menggunakan pencetakan 3D.

Misalnya, NovaTech, sebuah perusahaan yang menyediakan jasa manufaktur dan rekayasa untuk industri nuklir, menggunakan pencetakan 3D untuk mengembangkan dan memproduksi bagian-bagian dari perakitan bahan bakar nuklir yang merupakan elemen dasar dari inti reaktor nuklir.

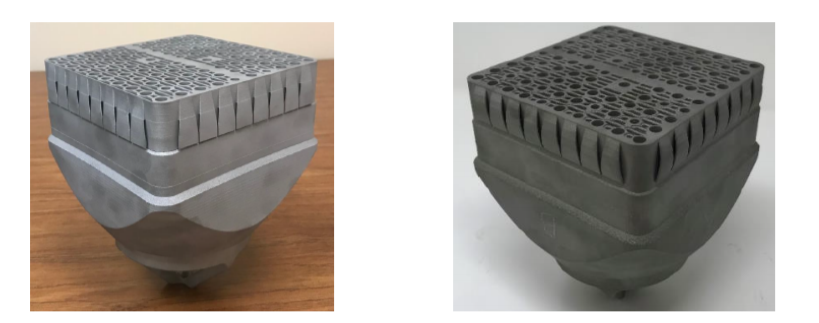

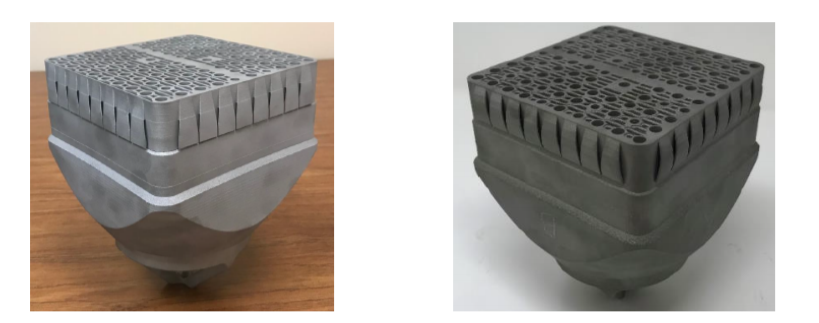

Beberapa komponen perakitan bahan bakar, yang dimungkinkan dengan pencetakan 3D, termasuk nozel bawah, pegas penahan, nozel atas, pelat pengikat bawah Boiling Water Reactor (BWR).

Penelitian NovaTech menunjukkan bahwa, misalnya, pencetakan 3D pelat pengikat bawah rakitan bahan bakar BWR, yang memperbaiki posisi ujung bawah batang bahan bakar, menggunakan Inconel-718, dapat meningkatkan kinerja penyaringan serpihan.

Peningkatan kinerja dicapai berkat perancangan jalur aliran berliku yang hanya dapat diproduksi dengan pencetakan 3D.

Menggunakan teknologi ini, juga memungkinkan untuk menambahkan segel saluran ke desain pelat pengikat bawah, yang memungkinkan pengurangan jumlah komponen.

Meminimalkan jumlah komponen dalam perakitan sangat bermanfaat, karena mengurangi biaya produksi dan menyederhanakan proses perakitan.

Inti reaktor nuklir cetak 3D

Dalam contoh lain, Laboratorium Nasional Oak Ridge (ORNL) menggunakan pencetakan 3D untuk mengembangkan inti reaktor nuklir sebagai bagian dari program Reaktor Tantangan Transformasi (TCR).

ORNL bertujuan untuk membangun inti reaktor nuklir pada tahun 2023 dan menetapkan metode baru dalam desain reaktor, manufaktur, perizinan dan operasi juga, dengan pencetakan 3D memainkan peran kunci dalam mencapai tujuan ini.

Meskipun sebagian besar reaktor akan dibuat dari komponen konvensional, teras yang bertanggung jawab untuk menahan bahan bakar uranium dan komponen yang mengontrol reaksi fisi, seluruhnya akan dicetak 3D dari silikon karbida, a bahan tahan suhu tinggi.

‘Dengan menggunakan pencetakan 3D, kita dapat menggunakan teknologi dan material yang tidak dapat dimanfaatkan oleh komunitas nuklir dalam beberapa dekade terakhir’, kata Kurt Terrani, direktur teknis TCR. ‘Ini termasuk sensor untuk kontrol hampir otonom dan perpustakaan data serta pendekatan baru dan dipercepat untuk kualifikasi yang akan menguntungkan seluruh komunitas nuklir.’

Perangkat colokan yang dicetak 3D

Sementara teras reaktor cetak 3D masih dalam tahap pengembangan, Westinghouse telah berhasil memasang bagian cetak 3D yang digunakan untuk pembangkit listrik sebenarnya, bulan lalu. Bagian yang dipasang adalah 'perangkat plugging bidal' yang digunakan untuk menurunkan rakitan bahan bakar ke dalam teras reaktor.

Bagian ini merupakan hasil kolaborasi tiga tahun antara Westinghouse, pemasok teknologi nuklir, dan Exelon Generation, penyedia energi nuklir terkemuka Amerika.

Sebuah perangkat plugging sangat penting untuk produksi tenaga nuklir, tetapi dianggap sebagai bagian berisiko rendah, karena akan ada konsekuensi minimal jika bagian itu rusak.

Suku cadang cetak 3D untuk pengelolaan limbah nuklir

Pada akhirnya, setiap percakapan nuklir beralih ke limbah radioaktif dan keselamatan.

Menemukan solusi efektif untuk pengelolaan limbah radioaktif jangka panjang adalah tantangan lain dalam industri tenaga nuklir.

Pencetakan 3D membantu mengatasi tantangan ini dengan memungkinkan para insinyur mengembangkan desain baru sistem daur ulang limbah.

Di AS, para ilmuwan dari Laboratorium Nasional Argonne Departemen Energi memiliki bagian-bagian yang dicetak 3D, yang akan memfasilitasi daur ulang bahan bakar nuklir bekas.

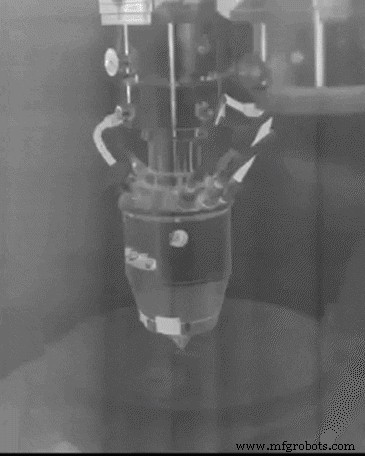

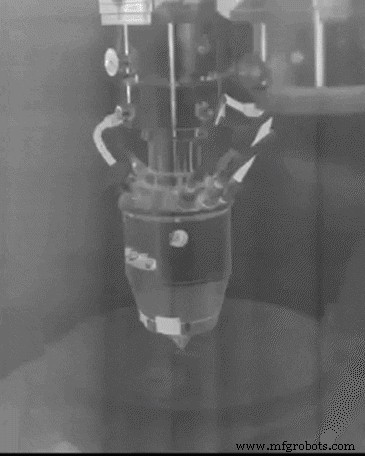

Cara pencetakan 3D digunakan dalam prosesnya melibatkan pembuatan bank kontaktor sentrifugal 1,25 cm – perangkat cairan kompleks dengan saluran internal. Setelah terhubung, kontaktor mengaktifkan putaran pemrosesan ulang terus menerus.

Saat ini, insinyur nuklir dapat mendaur ulang 95 persen bahan bakar bekas dari reaktor nuklir, dengan 5 persen sisanya harus disimpan sebagai ' istilah' limbah. Peralatan cetak 3D yang disebutkan di atas dapat digunakan untuk menyortir dan mendaur ulang beberapa yang terakhir, yang berarti bahwa tambahan 2 persen limbah nuklir dapat didaur ulang.

Sementara 2 persen mungkin tidak terdengar sangat mengesankan. kemajuannya, hal ini dapat secara signifikan mengurangi jumlah bahan bakar bekas yang perlu disimpan dan lamanya waktu tetap berbahaya.

Pencetakan 3D untuk sensor tersemat

Reaktor nuklir sangat diinstrumentasi untuk memantau variabel seperti suhu dan tekanan. Namun, sulit untuk memantau kesehatan struktural komponen reaktor selama operasi, saat terkena suhu dan radiasi yang ekstrim.

Salah satu kendala terletak pada kesulitan untuk menanamkan sensor di dalam bahan tahan panas dan radiasi. Namun pencetakan 3D dapat memberikan solusi.

Desain baru, yang diaktifkan oleh pencetakan 3D, memungkinkan sensor tertanam yang akan menyediakan data langsung dari inti.

ORNL, untuk misalnya, menggunakan ultrasonik AM untuk menyematkan sensor keras radiasi yang sangat akurat dalam struktur dan komponen.

Selanjutnya, Departemen Energi AS (DoE) telah mendukung Fakultas Teknik Universitas Pittsburgh Swanson dengan hibah untuk mengembangkan teknik AM untuk membuat sensor listrik untuk inti nuklir.

Dimulai pada tahun 2017, proyek ini telah berhasil mengembangkan jaringan sensor serat optik. Tim baru-baru ini merayakan keberhasilan tes pertama dari sensor serat optik dalam inti di dalam salah satu reaktor MIT.

Materi baru untuk aplikasi nuklir

Pembangkit nuklir generasi berikutnya akan membutuhkan inovasi bahan untuk memenuhi permintaan lingkungan agresif mereka, termasuk tantangan korosi suhu tinggi dan dosis iradiasi tinggi.

AM dapat mendukung inovasi material yang lebih cepat. Misalnya, dapat memungkinkan paduan baru dengan sifat yang tidak dapat diproduksi menggunakan metode tradisional. Prosesnya juga dapat menggunakan bahan seperti silikon yang tidak dapat dikerjakan menggunakan metode pembengkokan logam tradisional.

Contohnya adalah kolaborasi baru-baru ini antara pengembang bahan cetak 3D Swedia, Additive Composite Uppsala dan Add North 3D, dalam pengembangan bahan komposit polimer untuk aplikasi pelindung radiasi.

Bahan yang diberi nama Addbor N25 ini menggabungkan boron karbida dan nilon dalam bentuk filamen yang dioptimalkan untuk pencetakan 3D. Kemampuan perisai radiasi dicapai berkat elemen boron karbida, yang memberikan penyerapan efektif terhadap neutron.

Mengubah industri nuklir dengan pencetakan 3D

Sementara kami hanya menggores permukaan dari apa yang mungkin dengan pencetakan 3D di industri nuklir, perkembangan terakhir menandakan potensi besar yang ditawarkan teknologi.

Seiring produsen merangkul kebebasan menawarkan pencetakan 3D, mereka dapat menghadirkan desain komponen yang lebih baik, mengeksplorasi material baru, dan memproduksi suku cadang yang tidak lagi tersedia dengan hemat biaya.

Kita pasti akan melihat inovasi pencetakan 3D yang lebih menarik di tahun-tahun mendatang, membantu teknologi nuklir mengatasi tantangannya saat ini dan lebih meningkatkan keamanan dan keberlanjutannya.