Perangkat Lunak Nesting Mendorong Produktivitas Bagian Pemrograman

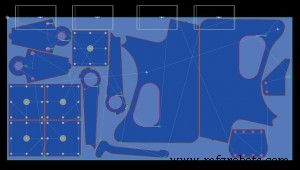

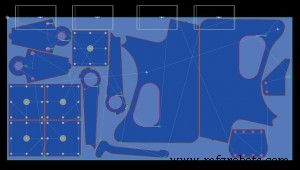

Dengan perangkat lunak terbaru untuk menyusun komponen, perakit, dan pemotong logam secara signifikan meningkatkan produktivitas manufaktur

Program perangkat lunak yang lebih cerdas dan lebih cepat dengan otomatisasi yang lebih baik dan peningkatan besar lainnya membantu perakit dan pemotong logam di bengkel kerja dan pembuat lainnya menyuntikkan sentakan produktivitas ke dalam operasi pabrik mereka. Mempercepat proses pabrik selalu menjadi kuncinya, tetapi melakukannya dengan efisiensi optimal yang diperoleh melalui alat dan teknik bersarang baru memberi toko keunggulan dalam persaingan.

Sistem perangkat lunak bersarang digunakan oleh sebagian besar industri manufaktur, mulai dari bengkel kerja kecil hingga operasi manufaktur berukuran sedang hingga besar yang menerapkan berbagai sistem pemotongan logam mulai dari pengelasan laser dan peralatan pemotongan hingga waterjet, plasma, dan pemotongan oxy-fuel sistem. Mendapatkan hasil yang tepat dari pemotongan logam lembaran datar adalah tujuan utama toko, bersama dengan memastikan tingkat keamanan yang tinggi, menekan biaya, dan mempercepat operasi dengan sistem jaringan dan peralatan otomatisasi terbaru.

Bersarang untuk Hasil Teratas

Sementara produsen selalu ingin mendapatkan hasil terbaik dari program nesting mereka, itu bukan satu-satunya faktor yang harus dicari manajer ketika mencari solusi nesting terbaik untuk operasi khusus mereka, kata James Lindsey, manajer produk SigmaNest, SigmaTEK Systems LLC (Cincinnati ).

“Biasanya dengan perangkat lunak bersarang, ada beberapa hal yang akan dilihat orang dalam cara mengukur produktivitas,” kata Lindsey. “Hasil bersarang adalah salah satunya. Ini yang paling mudah. Kami mengambil hal-hal sedikit lebih jauh. Ini bukan tentang hasil, ini tentang menyiapkan suku cadang untuk hilir.”

Mendapatkan tiga atau empat pesanan yang berdekatan dapat membantu jika memungkinkan, katanya, untuk mendapatkan hasil yang baik—bagian yang paling mungkin dari lembar stok material tertentu. Mengotomatiskan proses dengan pengoptimalan NC, mengotomatiskan nesting dan toolpath NC, juga sangat membantu dalam meningkatkan produktivitas.

“Dengan hasil, semuanya terjadi,” kata Lindsey. “Tergantung pada bagian yang Anda jalankan, mungkin 80–90%, tetapi dapat berkisar antara 60–90%. Jika Anda melakukan sebagian besar bagian persegi panjang, 90% itu adalah tempat yang Anda inginkan.”

Jika toko memotong bagian melingkar, tidak ada cara yang bagus untuk mendapatkan hasil sarang yang tinggi. “Ambil saja disk, tidak banyak yang bisa saya lakukan tentang menyusun bagian-bagian bundar. Akan ada beberapa memo. Kami mengambil bagian itu, dan itulah yang kami sebut sisa, dan beberapa orang memilih untuk memotongnya. Jika itu baja ringan, biasanya kami tidak khawatir tentang itu, dan kami memiliki alat untuk mengelolanya.

“Pelanggan kami biasanya memiliki berbagai jenis dan merek mesin, dan mereka menginginkan perangkat lunak yang akan menjalankan semua mesin mereka tanpa kehilangan fungsionalitas dari kemampuan mesin,” tambah Lindsey. “Mengimpor data dengan sistem yang ada, dan mengekspor data ke sistem MRP selalu penting.”

SigmaTEK SigmaNest X1 Versi 1.3 terbaru menambahkan dukungan sistem operasi Windows 64-bit, yang memperoleh kecepatan, dan lebih banyak peningkatan bersarang meningkatkan hasil sebesar 2–4% atau lebih tinggi, kata Lindsey. Peningkatan hasil bersarang lebih lanjut diharapkan dalam rilis SigmaTEK berikutnya yang akan dirilis bulan ini. Pembaruan itu akan menambah perbaikan jalur alat NC lebih lanjut dalam sistem penanganan bagian, kata Lindsey, serta fungsi NC dengan laser serat terbaru. “Kami juga sudah mulai merilis sebagian dari SigmaNest SX, yang merupakan versi 3D dari SigmaNest,” tambahnya.

Penyarangan Otomatis, Opsi Cloud

Ketika manajer toko mempertimbangkan apakah akan membuat sarang atau tidak, hanya ada satu jawaban yang bagus. Satu-satunya cara untuk sepenuhnya mengoptimalkan material, dan mesin yang terlibat, adalah memiliki kemampuan bersarang yang baik. “Tidak masalah proses apa yang Anda gunakan, jawabannya akan sama. Ketika Anda berbicara tentang bersarang, Anda berbicara tentang memanfaatkan bahan dengan cara terbaik, ”kata Laura Blackmon, manajer, pemrograman perangkat lunak, ESAB Cutting Systems (Florence, SC), pembangun pengelasan, pemotongan plasma dan oxy-fuel sistem.

Di toko fabrikasi, pekerja lantai pabrik harus menarik potongan besar pelat baja dan logam, yang seringkali berukuran 10 × 20′ (3 × 6 m), menggunakan derek dan otomatisasi lainnya, kata Blackmon. “Anda memiliki cukup banyak bongkar muat, ada banyak persyaratan keselamatan yang perlu dipertimbangkan,” tambahnya. “Selama itu tidak ada utilisasi mesin, tidak ada pemotongan. Apa yang dilakukan nesting adalah mengumpulkan semua bagian, mengumpulkannya di selembar piring, dan dengan nesting, Anda mendapatkan pemanfaatan material yang jauh lebih tinggi. Anda juga mengurangi waktu produksi setidaknya 50%, bahkan mungkin 75%—jadi ada perbedaan besar antara bersarang dan tidak bersarang.”

Dengan perangkat lunak nesting Columbus III terbaru dari ESAB, operator dapat menggunakan kemampuan nesting otomatisnya untuk mengatur tugas nesting pada tengah malam, katanya, dan pekerjaan toko diprogram dengan nesting yang optimal untuk setiap pekerjaan, dan setiap pelanggan. “Tanpa program bersarang, Anda tidak dapat melakukan ini secara efisien. Hal besar lainnya dengan pelanggan adalah memastikan keselamatan pekerja. Ketika kita berbicara tentang keselamatan, itu adalah bagian dari pemotongan biaya, ”katanya. “Biaya kompensasi pekerja sangat tinggi, dan ketika Anda masuk ke biaya keselamatan, itu menjadi masalah yang sangat, sangat besar.”

Bersarang juga memungkinkan toko untuk secara dramatis mengurangi jumlah waktu yang digunakan pekerja untuk memilih dan menempatkan bahan, kata Blackmon. “Jika mesin itu tidak berjalan, plasma itu tidak berjalan, saya tidak akan mendapatkan pengembalian apa pun,” katanya. “Apa pun yang kurang dari 75% [waktu kerja/pemanfaatan mesin] sangat tidak produktif.”

Dua fitur baru telah membantu pengguna Columbus, termasuk Job Wizard baru dan perangkat lunak berbasis cloud baru, kata Blackmon. Wizard Pekerjaan memungkinkan departemen entri pesanan dengan mudah memasukkan pesanan mereka ke Columbus untuk operasi sarang malam. “Columbus memahami inventaris perusahaan; pada tengah malam akan mulai bersarang dan pada saat toko buka di pagi hari, sarang sudah selesai. Kami telah sepenuhnya menggunakan otomatisasi.” Perangkat lunak ini secara otomatis menyarangkan pekerjaan dan mampu menjelaskan beberapa bahan dan ketebalan bahan yang berbeda, dan alat gambar program bekerja dengan semua paket pemodelan padat CAD 3D utama yang tersedia.

Kemajuan besar kedua adalah dengan layanan data CutCloud dan WeldCloud baru perusahaan, yang didemonstrasikan ESAB pada sebuah pertunjukan di Düsseldorf, Jerman, pada bulan September, dan akan dipamerkan pada acara FABTECH bulan November di Chicago. Alat berbagi data berbasis cloud CutCloud dan WeldCloud menghilangkan orang dengan clipboard yang menganalisis proses, katanya, dan sebagai gantinya mengolah data real-time dengan alat berbasis Web untuk lebih cepat dan sepenuhnya menganalisis proses pabrik.

“Kemajuan teknis di CutCloud memungkinkan perusahaan untuk menutup lingkaran kembali ke manajer,” kata Blackmon. “Pelanggan kami menjadi lebih pintar dan lebih produktif dan cara melakukannya adalah dengan memahami proses Anda. Ini akan membuat perbedaan besar.”

Meningkatkan Keuntungan

Mengotomatiskan jalur fabrikasi dengan campuran yang lebih baik sering kali dapat menurunkan biaya pemotongan untuk toko fabrikasi. “Secara tradisional, perakit telah mengambil pendekatan menjalankan pekerjaan secara terpisah. Itu memudahkan untuk memisahkan suku cadang/pelanggan untuk melacak pekerjaan di seluruh toko dan menetapkan biaya,” kata Doug Wood, manajer umum Radan, Americas, untuk Vero Software (Cheltenham, Inggris, dan Tuscaloosa, AL). “Solusi bersarang saat ini telah benar-benar berkembang untuk memungkinkan perakit lembaran logam menggabungkan pekerjaan banyak pelanggan dan melacak suku cadang.

“Menggabungkan pekerjaan dan memproduksi suku cadang yang Anda butuhkan saat Anda membutuhkannya membantu penggunaan material dan waktu pengoperasian alat berat,” tambahnya. “Sistem bersarang juga dapat berintegrasi dengan sistem MRP atau ERP perusahaan untuk memenuhi persyaratan produksi. Setelah sarang dibuat, label dapat diproduksi atau bagian dapat secara otomatis diukir untuk tujuan identifikasi.”

Pabrikan tidak hanya mendapat manfaat dari peningkatan pemanfaatan material, kata Wood, tetapi juga mendapat manfaat dari peningkatan efisiensi alat berat dengan menjaga alat berat tetap berjalan dengan lembaran penuh jika memungkinkan—memproduksi suku cadang dan jumlah yang dibutuhkan.

Beberapa peningkatan terbaru untuk rilis Radan 2018 termasuk Nesting Engine baru dalam versi terbaru yang diluncurkan bulan ini, kata Wood. Perangkat lunak ini akan membahas pemanfaatan per lembar dan pekerjaan bersarang secara keseluruhan, atau proyek sarang, katanya.

“Selain itu, kami telah mengembangkan Radmanager, produk baru yang menjawab tantangan untuk bersarang dengan banyak insinyur dan banyak mesin,” tambah Wood. “Radmanager memberikan solusi dengan visibilitas di beberapa alat berat atau pusat kerja untuk beberapa operator yang memungkinkan fleksibilitas dengan persyaratan produksi. Jika satu mesin mati untuk pemeliharaan atau perbaikan preventif, Anda dapat dengan cepat melihat apakah ada peralatan pemotongan lain yang tersedia dan produksi shift. Radmanager juga menyediakan fungsionalitas untuk menolak suku cadang karena kualitas atau toleransi dan menambahkannya kembali ke jadwal sarang.”

Produsen di industri fabrikasi terutama mencari kemudahan penggunaan, solusi bersarang yang dapat dengan cepat dan mudah mengimpor data 2D dan 3D, dan perangkat lunak yang juga menangani persyaratan produksi dari sistem MRP, kata Wood. “Setelah bagian-bagian telah disarangkan, kinerja dapat dilacak untuk apa yang dicapai untuk pemanfaatan material dan waktu pengoperasian alat berat. Selain itu, menghasilkan laporan yang diperlukan dan informasi label suku cadang, atau secara otomatis mengetsa nomor suku cadang untuk tujuan identifikasi, adalah kemampuan yang dicari oleh produsen.”

Perangkat lunak bersarang saat ini digunakan untuk industri apa pun yang memproses berbagai bentuk dan jumlah, tambahnya. “Kami memiliki permintaan untuk memasang komponen kayu, plastik, nilon, kaca, lembaran logam, dan pelat—dan kami bahkan memiliki permintaan untuk membuat sarang di atas cokelat.

“Setiap mesin yang berbeda akan memiliki karakteristiknya sendiri, batas lembaran yang diperlukan, jarak bagian, dan sudut rotasi,” kata Wood. “Solusi bersarang yang baik harus bisa melakukan penyesuaian dengan cepat. Jadi jika hari ini waterjet saya tidak berfungsi, semua suku cadang yang diperlukan hari ini harus dialihkan ke mesin press CNC saya, dan suku cadang yang disarangkan dengan persyaratan jarak dan perkakas yang berbeda [harus] diterapkan untuk menghasilkan suku cadang pada mesin press punch .”

Efisiensi juga mengharuskan nesting harus terhubung dengan software CAM perusahaan, tambahnya. “Pindahkan lubang, ganti lead, atau mengakomodasi perubahan menit terakhir — ini adalah kenyataan di lingkungan fabrikasi,” kata Wood. “Idealnya, ini juga terintegrasi ke dalam sistem desain Anda, untuk dapat memasukkan perakitan langsung ke proyek sarang Anda dan menghitung pola datar selama proses tanpa perlu mengekspor/mengimpor file bagian.”

Kecepatan, Akurasi Menghasilkan Produktivitas

Banyak fitur baru dalam perangkat lunak bersarang canggih saat ini memberikan produktivitas bagian dengan waktu pemotongan yang lebih cepat dan akurasi yang lebih baik, kata Derek Weston, manajer pemasaran produk untuk produk CAD/CAM di Hypertherm (Hanover, NH), pengembang mesin pemotong waterjet dan plasma, dengan keuntungan ini berasal dari impor CAD yang lebih efisien, penyarangan yang lebih cepat, atau teknik pemotongan yang mengurangi total waktu pemotongan. Sebagai contoh, ia mencatat bahwa teknologi Bagian Cepat Hypertherm dapat memberikan peningkatan hingga 100% dalam suku cadang per jam, dan teknologi True Hole-nya dapat menghasilkan lubang yang dipotong plasma dan siap dibaut pada baja ringan, menghilangkan kebutuhan untuk operasi pengeboran sekunder.

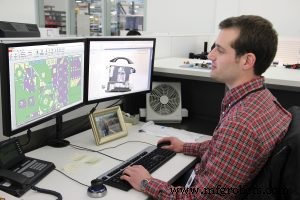

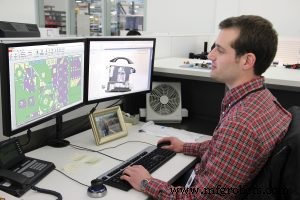

Peningkatan dalam pemrograman yang lebih cepat, kemudahan penggunaan, dan pengurangan biaya dengan penghematan bahan, dan Weston mengatakan bahwa perangkat lunak bersarang yang canggih dapat sangat mudah dipelajari dan digunakan, membutuhkan langkah yang lebih sedikit dan memungkinkan pengguna untuk menyelesaikan tugas dengan lebih cepat. “Hal ini tidak hanya mempercepat proses pemrograman, tetapi juga mempermudah dalam melatih karyawan baru,” katanya. “Saat beralih ke perangkat lunak bersarang canggih, Anda mungkin melihat peningkatan instan dalam pemanfaatan material. Ini karena algoritma canggih dan teknik optimasi yang digunakan dalam pembuatan sarang otomatis, dan efisiensi yang diperoleh dari manajemen pelat, dan pemrosesan perintah kerja. Bahkan peningkatan kecil dalam pemanfaatan material dapat menghemat puluhan ribu dolar per tahun.”

Terobosan teknis baru termasuk dukungan penuh perangkat lunak Hypertherm ProNest untuk teknologi SureCut-nya, termasuk True Hole dan Rapid Part, tambahnya, yang dikirimkan secara otomatis tanpa campur tangan operator, dan True Bevel, yang sangat mengurangi waktu pengaturan bevel. Teknologi SureCut diterapkan tanpa memerlukan operator yang sangat terampil, katanya.

Beberapa fitur baru yang tersedia di ProNest 2017 v12.1 termasuk Dynamic Align, yang membuat kolom atau baris terhubung dari bagian tipe persegi panjang, disejajarkan di satu sisi, dan bagian yang disejajarkan dapat dihubungkan dengan garis atau jembatan umum. Hal ini memungkinkan part drop dengan satu potongan melewati tepi sejajar, dan menghindari tabrakan saat part dibebaskan saat kepala pemotong bergerak menjauh dari part. Fitur baru lainnya dari ProNest adalah Sinkronisasi Data, yang mengekspor data pekerjaan ProNest dalam format yang dibutuhkan oleh sistem ERP saat sarang selesai, dan Deteksi Bevel Solidworks, untuk mengidentifikasi tepi miring pada bagian Solidworks dan secara otomatis menetapkan kemiringan ProNest selama impor.

Kebutuhan Bersarang untuk Waterjets

Tidak setiap perakit perlu segera terjun ke perangkat lunak bersarang, kata Carl Olsen, direktur produk perangkat lunak, OMAX Corp. (Kent, WA). “Bersarang adalah sesuatu yang saya benar-benar mencegah orang-orang waterjet melompat ke kanan di awal, karena ketika orang bertanya tentang hal ini, sering kali fantasi tentang bagaimana mereka akan menggunakan mesin mereka yang tidak selalu sejalan dengan kenyataan, dan mereka tidak tahu apa yang tidak mereka ketahui, jadi mereka akhirnya membeli perangkat lunak seharga $20.000 yang salah,” kata Olsen. “Ada berbagai macam perangkat lunak bersarang di luar sana yang memiliki berbagai kasus penggunaan dan set fitur, sehingga perangkat lunak bersarang mana yang terbaik sangat bergantung pada bagaimana itu akan digunakan. Jadi, ini adalah sesuatu untuk dievaluasi dengan hati-hati, biasanya paling baik setelah seseorang memiliki pengalaman beberapa bulan dengan mesin mereka ketika menjadi jelas apa yang sebenarnya dibutuhkan.

“Ada beberapa alasan utama untuk membuat sarang, tetapi tidak setiap perakit membutuhkan sarang. Namun, berikut adalah hal utama yang dapat dilakukan perangkat lunak bersarang untuk toko,” kata Olsen, termasuk “mengisi bahan secara efisien dengan suku cadang untuk meminimalkan jumlah bahan limbah, dan memaksimalkan jumlah suku cadang yang dipotong menjadi sepiring bahan.” Fungsi sekunder dari perangkat lunak bersarang mencakup fungsi manajemen seperti melacak lembar sisa, penjadwalan pekerjaan, dan fungsi lainnya, katanya.

Perangkat lunak OMAX terbaru menawarkan kepada pengguna perencanaan jalur pahat otomatis yang lebih baik, khususnya mempertimbangkan perencanaan jalur pahat otomatis untuk lembar bersarang. “Ini dapat digunakan untuk memungkinkan penggunaan nester pihak ketiga yang tidak memiliki perencanaan jalur alat sendiri,” kata Olsen.

For many users, ease of use is often important in nesting software, Olsen said. “The ability to maximally fill a sheet of material with minimum scrap is often a differentiator,” he said. “Sometimes it is integration and automation opportunities. Other times, it is some unique feature for a particular process.” The shops that cut a variety of shapes in high production can put nesting software to best use, he added.

Nesting software is crucial for efficient usage of material and operators’ time, noted Kurt Mueller, director of product management for waterjet builder Flow International Corp. (Kent, WA). “Being able to efficiently combine different customers’ jobs that utilize the same material allows for better throughput for the fabrication shop and lower scrap material,” Mueller said. Finally, nesting software allows for tracking and reuse of any remnants of a size suitable for other jobs.”

Flow’s latest software updates expand upon the ability to import a wide variety of industry-standard modeling formats including working with solid models for both 2D and 3D cutting, he added. “Being able to take in a wide variety of formats allows fabrication shops flexibility and doesn’t require them to purchase many different CAD tools in order to cut parts on their Flow waterjet machines.”

Key features of good nesting software include efficient packing of shapes onto a material, an easy way to track remnants and bring those back into the software for future nests, as well as ease of use. “To derive the most benefit from nesting software, it needs to be accessible to programmers with as little barrier to learning as possible.”

Metal fabricators certainly benefit from better material utilization, but nesting software is useful in any industry where flat stock material is used—no matter the material type, he added. “Companies processing high-value materials such as titanium and other alloys will realize even greater benefits when efficiently nesting parts.”