Melihat Langkah Lantai Toko Dengan Jelas Membantu Pekerja Belajar dengan Cepat di Tempat Kerja

Teknik Manufaktur: VKS [Visual Knowledge Share] mengembangkan solusi instruksi kerja elektronik yang dirancang untuk meningkatkan kualitas, produktivitas, dan efisiensi; beri tahu kami lebih banyak tentang VKS.

Shannon Bennett: Perangkat lunak VKS dibuat untuk produsen oleh produsen. Kami lahir di sebuah perusahaan bernama CMP; kembali pada tahun 1969, CMP dibuka dengan nama Suku Cadang Mesin Chateauguay di pantai selatan Montreal di Quebec, Kanada. Di situlah VKS lahir. Itu tidak tersedia untuk produsen lain pada waktu itu, tetapi melalui beberapa evolusi, pada tahun 2011 CMP menciptakan perusahaan, Berbagi Pengetahuan Visual. Kami mulai menjual VKS ke produsen lain di seluruh dunia.

SAYA: Apa alasan utama CMP membuat VKS?

Bennett: CMP mengalami banyak masalah yang sama, kesenjangan yang sama yang dihadapi banyak pabrikan dulu dan sekarang. Mereka mengalami masalah dengan standarisasi, variabilitas dalam proses mereka, dan mereka tidak memiliki visibilitas ke data yang mereka tangkap. Entah mereka tidak mengambil data, atau mereka tidak memiliki akses untuk memanfaatkannya dengan cara yang benar. Mereka, tentu saja, menghadapi masalah tenaga kerja. VKS ditargetkan untuk mengatasi masalah hilangnya pengetahuan. Anda memiliki praktik terbaik dan pengetahuan kesukuan yang dibangun dalam sebuah organisasi dari waktu ke waktu. Ketika orang-orang itu pergi, jika informasi itu tidak didokumentasikan dengan baik, pengetahuan dan pengalaman, semua informasi yang layak itu hanya akan keluar dari pintu bersama orang itu.

SAYA: Hasil seperti apa yang CMP lihat dari penerapan Instruksi Kerja Visual VKS?

Bennett: Mereka melihat peningkatan di seluruh papan, tetapi itu tidak terjadi dalam semalam. Evolusi, seperti yang saya sebutkan, dimulai pada tahun 2005 dengan pembuatan instruksi kerja awal. Saat VKS matang, begitu pula hasil yang dialami CMP. Saat ini, perusahaan telah melihat peningkatan dramatis dalam kualitas, produktivitas, dan pengurangan cacat sebesar 90% selama periode waktu tersebut. Itu tidak terjadi dalam semalam. Itu adalah puncak dari kerja bertahun-tahun, bertahun-tahun perbaikan dalam perangkat lunak, dan kemudian meningkatkan perbaikan di pabrik manufaktur. Dari sudut pandang produktivitas, CMP memperoleh produktivitas lebih dari 20% di kedua fasilitas.

SAYA: Seperti apa pelanggan VKS pada umumnya?

Bennett: Benar-benar tidak ada pelanggan VKS yang khas. Kami memiliki pelanggan di hampir setiap industri; di bidang kedirgantaraan, otomotif, pertahanan, dan selama sekitar satu tahun terakhir, kami mulai merambah obat-obatan. Dari toko ibu-dan-pop kecil yang memiliki satu pabrik dan mungkin 10-15 karyawan, hingga perusahaan multinasional besar dengan puluhan ribu karyawan—semua perusahaan ini menemukan nilai dalam VKS. Sebagian karena kit ini bersifat modular, jadi kami dapat memberikan alat yang bermanfaat atau berfungsi untuk perusahaan dengan ukuran tertentu, dari industri tertentu, yang tidak memberi mereka banyak hal yang tidak mereka miliki. membutuhkan. Kami hadir dan memiliki pelanggan di lebih dari 30 negara dan setidaknya 15 bahasa.

SAYA: Apa kekuatan utama VKS?

Bennett: Saya pikir VKS menawarkan banyak manfaat berbeda dibandingkan banyak pesaing kami. Saya selalu memberi tahu pelanggan tentang fleksibilitas dan kegunaan VKS, dan menggunakan analogi bangku berkaki tiga. Pada akhir penulis, ketika kami membuat dokumentasi ini, mengambil pengetahuan itu dari lantai toko dan mendokumentasikannya menggunakan VKS, kami benar-benar membuatnya sangat mudah untuk melakukannya dalam banyak cara yang berbeda. Kami telah membuat mode penulis seluler, sehingga Anda dapat membuat instruksi kerja dengan cepat, di lantai toko, sementara penulis berdiri di sana di stasiun kerja tempat pekerjaan dilakukan.

Kaki kedua dari bangku itu adalah manajemen. Salah satu keluhan atau masalah utama dalam membuat dokumentasi jenis ini bukanlah pembuatannya, tetapi pengelolaannya. Membuat alur kerja untuk mendapatkan dokumen ini disetujui, mengelola versi yang berbeda, mengelola akses ke semua itu; itu adalah sesuatu yang dibuat sangat sederhana oleh VKS di dalam aplikasi. Anda tidak memerlukan aplikasi pihak ketiga untuk melakukannya. Dan penerapannya sangat intuitif. Ini adalah aplikasi berbasis browser dan kami merancang antarmuka, berdasarkan pengalaman manufaktur kami, agar intuitif bagi pengguna akhir.

Hal lain yang kami lakukan [sangat baik] adalah keterlacakan. Anda mendapatkan keterlacakan 100% dengan VKS. Salah satu contohnya adalah dinding acara kami, di mana pada dasarnya semua yang dilakukan setiap pengguna dilacak dan direkam. Jika Anda ingin tahu siapa yang melakukan apa dan kapan, VKS adalah alat yang tepat. Dan dari sudut pandang kontrol proses, kami mengambil pendekatan yang berbeda untuk instruksi kerja. Beberapa umpan instruksi kerja tradisional [didasarkan pada] pendekatan tipe PDF. Kami telah mengambil pendekatan yang lebih terkontrol prosesnya. Kami memberikan panduan kerja langkah demi langkah, di mana operator benar-benar tidak diperbolehkan untuk melewati langkah atau melakukan sesuatu dalam urutan yang berbeda. VKS mengontrol kemajuan mereka melalui kegiatan, atau melalui tugas-tugas khusus yang membentuk proses. Dan saya pikir, terakhir, VKS memberikan pengalaman seperti MES [manufacturing execution systems]. Aplikasi MES sangat kuat, tetapi juga sangat mahal. VKS mencoba mengemas komponen MES yang paling berharga dan menyediakannya kepada produsen dengan biaya yang lebih terjangkau.

SAYA: Apa yang biasanya dilihat oleh pelanggan VKS sebagai komponen aplikasi yang paling berharga?

Bennett: Itu benar-benar tergantung pada pengguna, tetapi secara umum, saya pikir para insinyur menghargai pembuatan cepat dan mudah yang disediakan VKS. Salah satu hal yang saya dengar dari para insinyur adalah sangat sulit untuk membuat instruksi kerja yang efektif yang sebenarnya akan digunakan dengan alat tradisional, seperti Microsoft Word atau Excel. VKS memudahkan para insinyur untuk melakukan itu, dan mereka menghargai kemampuan untuk mengintegrasikan VKS dengan aplikasi lain, seperti aplikasi ERP, sehingga data penting dapat dimasukkan secara otomatis.

Dari sudut pandang operator dan teknisi, antarmuka intuitif mudah dipelajari dan menyederhanakan komponen manajemen perubahan yang disukai banyak pengguna di VKS. Mereka juga menghargai kemampuan 'tool connect' kami. [Dengan kemampuan ini,] operator [tidak] perlu memberi tahu aplikasi apa yang harus dilakukan; aplikasi dapat melihat dalam unit aktivitas operator dengan menerima sinyal dari alat atau bagian dari mesin. Operator tidak ingin tugas dan waktu ditambahkan ke pekerjaan mereka yang sudah ada. Jika kami dapat memberi tahu mereka tanpa menambahkan tugas yang tidak bernilai tambah, mereka pasti akan menghargainya.

Akses ke data, apakah itu data berkualitas yang dikumpulkan dan diproses langsung dari lantai produksi, atau TPI, di mana manajer memantau produksi, efisiensi, dan produktivitas secara real time, sangat penting; [menggunakan data itu] untuk membuat keputusan sangat kuat.

SAYA: Dari mana VKS pergi dari sini, khususnya tentang Industri 4.0? Perubahan apa yang Anda lihat untuk solusi VKS?

Bennett: Kami benar-benar fokus pada pekerja yang terhubung—menggunakan teknologi canggih seperti augmented reality untuk mengirimkan instruksi kerja langsung ke antarmuka yang berbeda, tidak harus layar sentuh di rak, seperti sekarang ini, tetapi sesuatu yang lebih realistis. Ini termasuk menghubungkan sistem ke alat pintar sehingga kami dapat melakukan hal-hal seperti memajukan instruksi kerja secara otomatis, menerima dan mengirim data langsung ke dan dari alat, dan mengumpulkan hal-hal seperti nilai torsi secara real time dari alat. Anda membiarkan operator melakukan apa yang perlu dia lakukan tanpa harus [melakukan] bagian pengumpulan data. VKS dapat menyatukan semua komponen yang berbeda tersebut untuk bekerja secara bersamaan, bukan sebagai komponen yang terpisah.

Rilis Baru

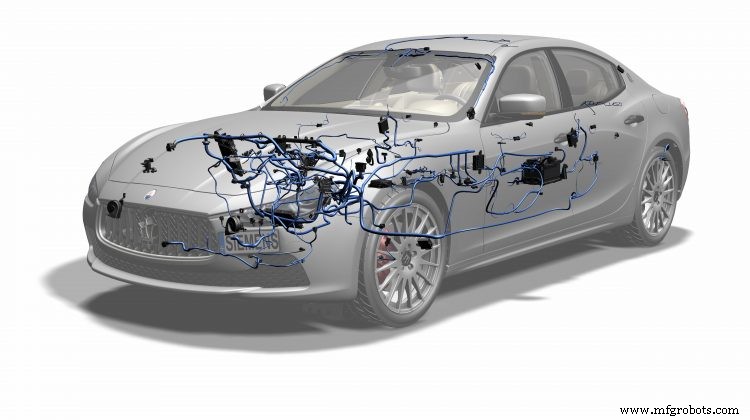

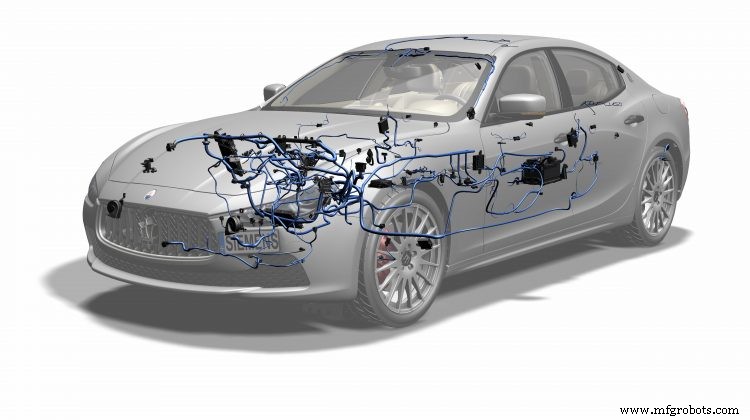

Siemens AG (Berlin dan Munich) mengumumkan pembaruan terbaru dari perangkat lunak desain NX CAD/CAM/CAE dengan merilis NX 12, yang menampilkan integrasi teknologi desain kelistrikannya yang diperoleh dalam akuisisi Mentor Graphics.

Rilis terbaru ini menyatukan sistem kelistrikan, mekanik, dan kontrol melalui integrasi dengan portofolio Mentor Graphics Capital dan Xpedition untuk sistem kelistrikan, harness, dan desain PCB, dalam platform multidisiplin. Pembaruan NX 12 juga dilengkapi alat desain generatif yang memungkinkan desain organik yang dioptimalkan, menggabungkan pemodelan faset dengan model tradisional menggunakan teknologi Model Konvergen Siemens. Ini juga menambahkan kemampuan manufaktur aditif baru yang diperkenalkan untuk pengembangan produk dan pencetakan 3D untuk produksi industri.

Dengan teknologi dari Mentor Graphics, versi baru NX menyediakan koneksi langsung antara desain sistem kelistrikan dan mekanik. Menghubungkan alat listrik dan model 3D memungkinkan desain bersama, termasuk pemeriksaan silang, memungkinkan perancang diagram pengkabelan dan harness untuk bekerja lebih erat, mencegah pengerjaan ulang karena masalah elektromekanis.

Pekerjaan multidisiplin tidak terbatas pada desain listrik. Aplikasi yang melibatkan perpipaan dalam jumlah besar, seperti pembuatan kapal, akan mendapat manfaat dari integrasi antara diagram instrumentasi dan tata letak skematis 2D. Alat-alat baru di NX memungkinkan para insinyur untuk menyusun diagram perpipaan dan instrumentasi dalam 2D, sambil mempertahankan desain yang terikat pada model ruang 3D. Sinkronisasi ini dapat membantu menghilangkan kesalahan dan menghemat waktu karena tim bekerja lebih erat dari sebelumnya.

“Karena teknologi tertanam terus meningkat dalam kompleksitas, sangat penting bagi alat desain produk untuk tetap terdepan dalam teknologi multidisiplin yang diperlukan untuk secara efektif membuat dan berinovasi produk canggih ini,” kata Bob Haubrock, wakil presiden senior, perangkat lunak rekayasa produk, Siemens PLM Software. . “Dengan NX versi terbaru, Siemens menyediakan platform multi-disiplin sejati, menggabungkan sistem mekanis, elektrik, dan kontrol. Kolaborasi yang erat antara masing-masing aspek desain ini akan menghilangkan kesalahan, menghemat waktu dan biaya, dan pada akhirnya memungkinkan pelanggan kami untuk mendorong desain yang lebih inovatif.”

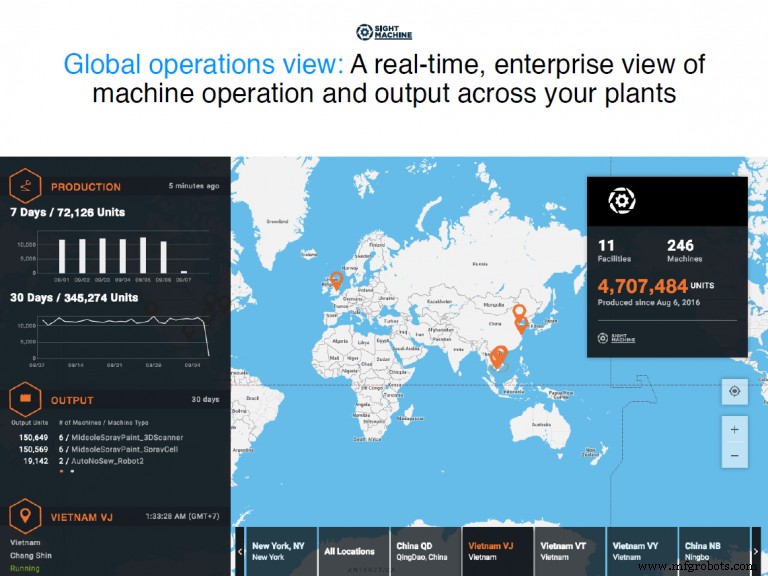

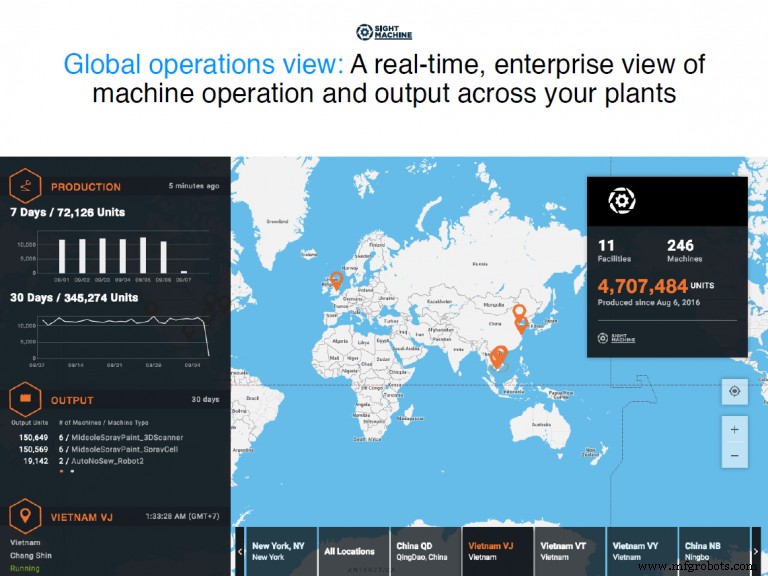

Mesin Penglihat (San Francisco), pengembang sistem pengumpulan data untuk manufaktur digital, mengumumkan generasi berikutnya dari kapabilitas layanan mandiri yang memungkinkan pelanggan, integrator, dan mitranya mengambil data produksi dari lantai pabrik dan menghasilkan visibilitas berbasis browser ke dalam operasi perusahaan—dalam hitungan menit .

Pabrik manufaktur sangat bervariasi dalam kesiapan digital dan tujuan proyek mereka. Sementara beberapa sudah mengumpulkan data secara sistematis dan ingin mengembangkan analitik tingkat lanjut, banyak yang mencari untuk mendapatkan visibilitas yang lebih mendasar dan real-time ke dalam kinerja pabrik dan data alat berat. Platform Sight Machine kini menawarkan dua tingkatan, Enterprise Manufacturing Visibility (EMV) dan Enterprise Manufacturing Analytics (EMA), untuk memberi produsen sarana untuk mencapai ROI terlepas dari tujuan digital mereka.

EMV dikembangkan dari alat visibilitas dan otomatisasi perangkat lunak yang digunakan oleh Sight Machine untuk menghadirkan analitik yang mendukung kecerdasan buatan (AI) bagi pengguna. Penawaran baru ini memungkinkan pengguna mengumpulkan dan memvisualisasikan data manufaktur dengan cepat. Dengan fungsionalitas layanan mandiri EMV, tim TI dan integrator sistem dilengkapi untuk menerapkan dan menskalakan visibilitas real-time ke dalam pabrik dan throughput alat berat dalam hitungan menit, memungkinkan perusahaan mendapatkan visibilitas dengan cepat di semua pabrik.

EMV menawarkan kepada produsen tiga aplikasi:Tampilan Operasi Global, Dasbor KPI, dan Visualisasi Data Streaming. Gabungan, alat-alat ini memberikan wawasan lintas-perusahaan real-time ke dalam operasi mesin dan pabrik termasuk output, ketersediaan, dan waktu henti. Selain itu, mereka memberikan pemantauan kinerja multi-pabrik berdasarkan fasilitas, jenis mesin, dan mesin; pemetaan data historis; dan pelacakan ketersediaan mesin.

EMV juga menambahkan Digital Twin Builder, alat berbasis browser yang mudah digunakan untuk membuat model data fasilitas, mesin, dan jenis mesin; penyimpanan cloud yang aman dan pengambilan data mesin, dioptimalkan untuk bekerja dengan penyedia cloud yang diinginkan pelanggan; dan Factory TX, software intelligent edge untuk mengamankan, mengoptimalkan, dan menormalkan mesin dan data pabrik untuk streaming ke cloud.

“Ketika industri mengadopsi teknologi digital dan mulai mengidentifikasi keberhasilan awal, ada keinginan untuk visualisasi yang cepat dan akurat di seluruh operasi perusahaan; perusahaan ingin menskalakan dengan cepat dan memperluas peluang untuk menganalisis data,” kata Jon Sobel, salah satu pendiri dan CEO Sight Machine. “Untuk menanggapi kebutuhan ini, kami menggunakan alat dan produk yang dikembangkan selama enam tahun bekerja sama dengan produsen dan mengembangkan kemampuan layanan mandiri untuk visualisasi data mentah pabrik yang langsung dan kohesif.”

Akuisisi

Raksasa jaringan Cisco (San Jose, CA) dan pengembang solusi cloud BroadSoft Inc. (Gaithersburg, MD) telah mengumumkan kesepakatan definitif bagi Cisco untuk mengakuisisi BroadSoft milik publik seharga $55 per saham, secara tunai, dengan imbalan setiap saham BroadSoft, atau harga pembelian agregat sekitar $1,9 miliar neto tunai, dengan asumsi saham terdilusi penuh termasuk konversi utang. Akuisisi tersebut telah disetujui oleh dewan direksi masing-masing perusahaan.

“Bersama-sama, Cisco dan BroadSoft akan menghadirkan rangkaian kemampuan kolaborasi yang kuat di setiap segmen pasar,” kata Rowan Trollope, wakil presiden senior dan manajer umum grup bisnis aplikasi Cisco. “Kami percaya bahwa penawaran gabungan kami, mulai dari teknologi kolaborasi Cisco untuk perusahaan hingga rangkaian BroadSoft untuk usaha kecil dan menengah yang disampaikan melalui penyedia layanan akan memberi pelanggan lebih banyak pilihan dan fleksibilitas.”

Cisco mengatakan akuisisi BroadSoft memperkuat komitmennya terhadap Unified Communications dan meningkatkan kemampuannya untuk mengatasi jutaan lini TDM yang menua yang siap bertransisi ke teknologi IP dan solusi cloud native selama beberapa tahun mendatang. Akuisisi ini diharapkan akan selesai pada kuartal pertama tahun 2018, tergantung pada kondisi penutupan adat dan tinjauan peraturan. Sebelum penutupan, Cisco dan BroadSoft akan terus beroperasi sebagai perusahaan terpisah.

Setelah menyelesaikan transaksi, karyawan BroadSoft akan bergabung dengan grup teknologi komunikasi terpadu Cisco, yang dipimpin oleh Wakil Presiden dan Manajer Umum Tom Puorro di bawah grup aplikasi yang dipimpin oleh Trollope.

Kemitraan

Pembuat alat mesin Mazak Corp. (Florence, KY) dan MachiningCloud Inc. (Camarillo, CA, dan Stans, Swiss) bersama-sama mengumumkan kemitraan baru untuk berkolaborasi dalam sistem yang menggabungkan mesin Mazak dengan teknologi MachiningCloud yang menyediakan data produk bagi masinis untuk alat pemotong, mesin CNC, dan peralatan workholding.

Berdasarkan perjanjian tersebut, pelanggan Mazak akan memiliki akses langsung ke data produk pahat potong yang lengkap dan terkini dari produsen pahat potong dan workholding terkemuka, memberikan cara yang lebih mudah untuk menemukan pahat potong yang tepat.

Petasense Inc. (San Jose, CA), pemasok sistem pemeliharaan prediktif, mengumumkan telah menjalin kemitraan strategis dengan OSIsoft LLC (Emeryville, CA), pengembang perangkat lunak manajemen data real-time, untuk membantu mendorong adopsi teknologi IIoT dalam proses dan pabrik.

Petasense menawarkan sistem pemeliharaan prediktif berbasis IIoT ujung ke ujung untuk memprediksi kesehatan alat berat penting seperti motor, pompa, dan kompresor. Kemitraan ini akan memungkinkan pelanggan industri untuk memperbaiki mesin mereka dengan sensor nirkabel dan melakukan pemeliharaan prediktif menggunakan data kontrol aset dan proses. “Langkah pertama di IIoT untuk banyak perusahaan industri dan utilitas adalah menangkap data dari peralatan lama mereka,” kata CEO OSIsoft Pat Kennedy. “Banyak dari sistem ini — meskipun berfungsi dengan baik — berusia bertahun-tahun, jika bukan puluhan tahun, dan tidak dibuat dengan mempertimbangkan digital. Kemitraan kami dengan Petasense akan membantu meletakkan dasar bagi transformasi digital.”

Pembaruan Perangkat Lunak diedit oleh Editor Senior Patrick Waurzyniak.