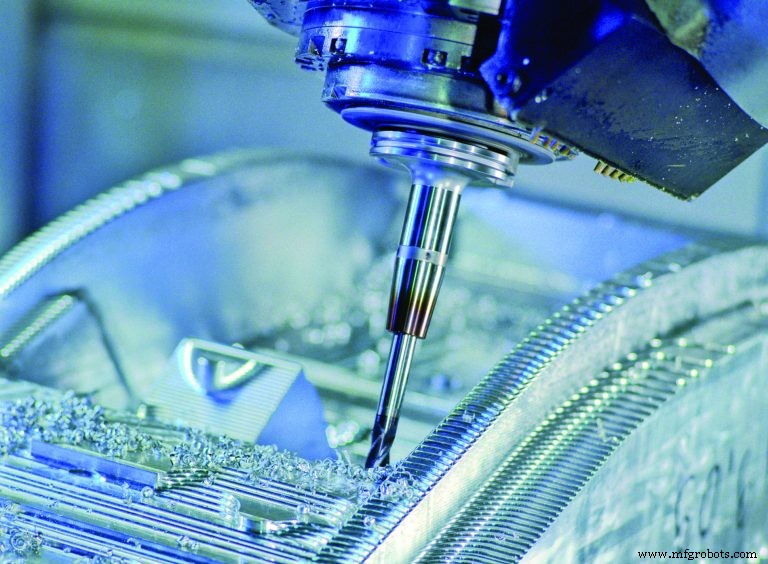

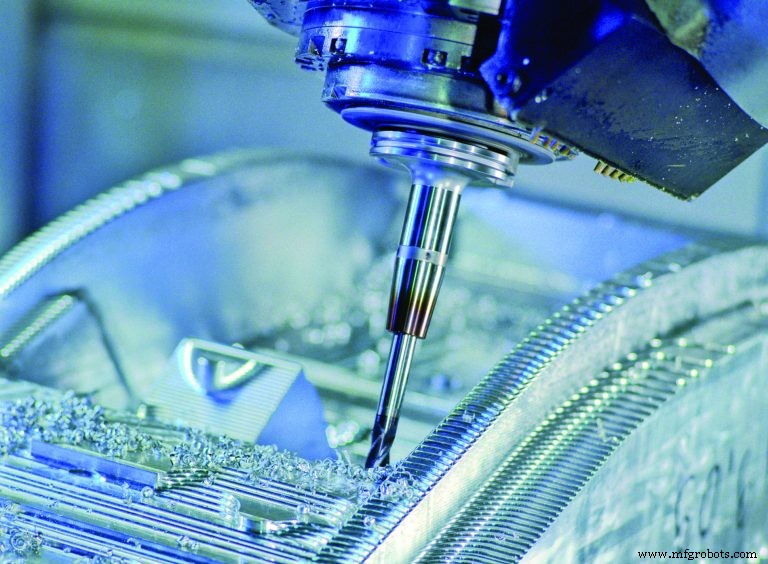

Program CAD/CAM Menghidupkan, Mematikan Mesin Lebih Cepat, Lebih Efisien

Kemajuan perangkat lunak berfokus pada peningkatan jalur pahat, mengurangi waktu penyiapan pekerjaan, mengintegrasikan dengan pustaka alat digital dan meningkatkan simulasi mesin, alat verifikasi dan analisis

Tanyakan kepada hampir semua vendor CAD/CAM apa yang mereka fokuskan dan mereka akan memberi tahu Anda bahwa hari ini sama seperti lima tahun lalu, dan itu akan sama dalam lima tahun:Dapatkan suku cadang ke mesin secepat mungkin dan mengeluarkannya dari mesin secepat mungkin. Inilah keadaan permainan saat ini di dua area utama tersebut.

Ada berbagai perubahan pada perangkat lunak CAD/CAM dalam beberapa tahun terakhir untuk meningkatkan efisiensi dan mengurangi waktu pengaturan pekerjaan. Tapi "tidak ada peluru perak," seperti yang dikatakan Vyncent Paradise, direktur pengembangan produk untuk NX CAM, Siemens PLM Software (Plano, TX). Dia menyebut otomatisasi sebagai bantuan paling penting, untuk memasukkan penggunaan templat yang telah ditentukan sebelumnya ditambah peningkatan penggunaan informasi produk dan manufaktur (PMI) dalam file CAD.

“Kami selalu berusaha menambahkan lebih banyak informasi ke proses pemodelan CAD yang dapat digunakan di hilir CAM, seperti toleransi dan persyaratan penyelesaian,” Paradise menjelaskan. “Dan jika Anda dapat membaca model digital pintar, Anda dapat menggunakannya untuk memilih metode pemesinan secara otomatis berdasarkan toleransi yang diperlukan.”

Alan Levine, direktur pelaksana Open Mind Technologies USA (Needham, MA), menekankan pentingnya mengotomatisasi pemrograman CAM melalui penggunaan makro yang menyimpan praktik terbaik toko. “Misalnya Anda suka mengebor lubang yang dalam dengan cara tertentu, dengan langkah mematuk dan umpan yang berbeda. Kami membuatnya mudah untuk menyimpan proses ini sebagai makro sehingga programmer tidak harus terus-menerus melalui langkah-langkah ini, ”katanya. Perangkat lunak Open Mind juga membantu pengguna mengkategorikan makro, membuatnya mudah ditemukan dan diterapkan. Selain itu, modul Asisten Pemrograman mengotomatiskan tugas penyiapan tertentu yang berbeda dari toko ke toko tetapi umumnya distandarisasi dalam toko tertentu, seperti tempat untuk menyetel titik nol.

Modul hyperCAD-S dalam perangkat lunak hyperMILL Open Mind mempercepat tugas berorientasi CAD untuk pemrogram NC dengan membuatnya mudah untuk memilih titik, kurva, wajah, padatan, atau mesh poligon. Levine mengatakan elemen dapat dengan cepat ditambahkan, dihapus, dimodifikasi, ditampilkan atau disembunyikan, dan semua fungsi disesuaikan dengan tugas pemrogram NC. Di luar itu, modul mencakup pemosisian perlengkapan, memberikan kemampuan untuk menyesuaikan agar sesuai dengan sisi mana pun dari bagian yang dibuat pengguna. Misalnya, elemen seperti penjepit rahang dapat dipindahkan secara linier atau radial ke posisi optimal.

Sejalan dengan itu, Mark Gadsden, manajer pemasaran produk untuk PowerMill dan FeatureCAM di Autodesk (San Rafael, CA), mencatat bahwa operator yang menggunakan FeatureCAM tidak harus memprogram mesin tahap demi tahap; sebagai gantinya, mereka memprogramnya menggunakan istilah toko sehari-hari, seperti 'putar', 'bore', 'baut', dan seterusnya. Ini memiliki kecerdasan yang cukup untuk mengenali kebutuhan dan persyaratan dari persyaratan tersebut dan secara otomatis akan mengadopsi kekuatan kecepatan dan torsi yang tepat tanpa harus diinstruksikan, baris demi baris.”

Gadsden juga menunjukkan kemampuan Directed Automated Feature Recognition (DAFR) dari FeatureCAM yang “secara otomatis mengenali lubang, bos, sisi, dan kantong dalam satu alur kerja, yang memungkinkan pemrograman lebih cepat. Sementara AFR standar mengiris model pada sumbu Z aktif dan menghasilkan fitur lengkap saat model turun, DAFR memungkinkan pengguna untuk memilih fitur yang mereka inginkan bahkan sebelum pengenalan dimulai. Ini meminimalkan waktu pemrograman dan membantu mengurangi waktu siklus. Berbeda dengan konvensi, DAFR juga dapat digunakan dalam mengubah proyek. Ini memberi pengguna opsi untuk memilih sudut indeks. Ini membantu mengurangi jumlah gerakan sumbu Z yang diperlukan sehingga mempercepat pemotongan.”

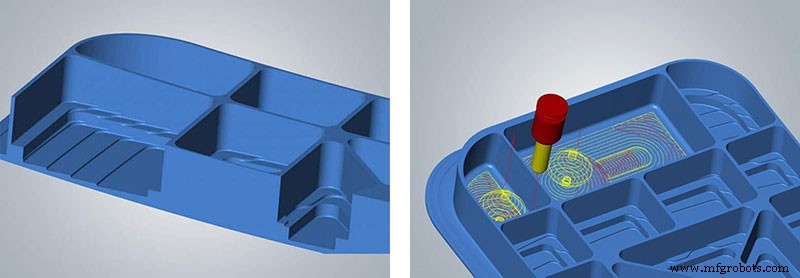

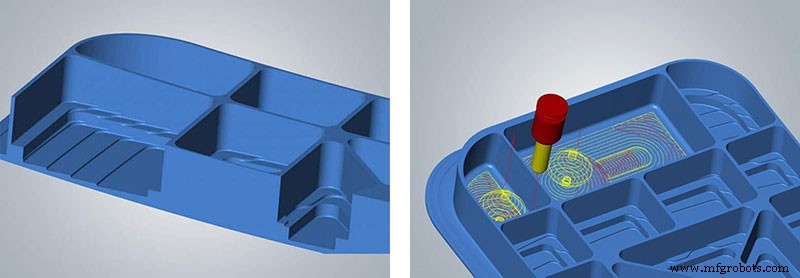

Daniel Remenak, manajer produk untuk Sistem 3D (Rock Hill, SC), juga berbicara tentang bantuan pemrograman yang melampaui penggilingan:“Produk MTM GibbsCAM menyediakan solusi pemesinan lengkap untuk mesin multitugas, memungkinkan Anda memprogram penggilingan, pembubutan, dan operasi lain di beberapa spindel untuk mengakses semua sisi suku cadang, dan membantu sinkronisasi dan operasi transfer suku cadang otomatis, yang dapat mengaktifkan pengaturan tunggal, pemesinan mati lampu. Demikian pula, Sistem Manajemen Batu nisan GibbsCAM menawarkan tata letak bagian otomatis dari satu atau beberapa pekerjaan pada perlengkapan batu nisan, memungkinkan alat berat digunakan penuh waktu sementara batu nisan berikutnya sedang disiapkan di luar alat berat.”

Ben Mund, analis pasar senior di Perangkat Lunak CNC (Tolland, CT), pengembang perangkat lunak Mastercam, mencatat bahwa sebagian besar toko menerima file bagian dari berbagai pelanggan dalam berbagai format. “Jadi sebagian besar dari fokus kami adalah menciptakan alat CAD untuk ahli mesin yang dirancang untuk menyiapkan bagian dan membuatnya lebih cepat di mesin. Hal-hal seperti pengisian lubang, pembuatan perlengkapan dan permukaan perbaikan atau padatan sering kali rusak atau tidak lengkap.” Mund menambahkan bahwa masinis sering menghadapi situasi yang mungkin tidak dipertimbangkan oleh perancang saat memodelkan bagian, dorongan lain untuk memberikan kemampuan CAD khusus kepada masinis.

Mensimulasikan atau Mengabaikan

Simulasi pemesinan tiga dimensi telah menjadi bantuan pemrograman yang sangat besar dan terus menjadi lebih baik. Ambil simulasi alat mesin lengkap, termasuk pemuatan robot dan bahkan logo di pintu geser. Ini mungkin tidak diperlukan dari sudut pandang pemesinan, tetapi seperti yang diamati Mund:

“Operator akan menjalankan alat melalui sepotong logam. Apa pun yang dapat Anda lakukan untuk meningkatkan kepercayaan diri mereka dalam akurasi adalah baik. Dan ini adalah cara yang bagus untuk menanamkan kepercayaan dalam verifikasi secara keseluruhan.” Dia menambahkan bahwa untuk mesin multitasking yang kompleks, mensimulasikan setiap detail menjadi penting karena jika tidak, sulit bagi programmer untuk memperkirakan dan menghindari tabrakan.

Remenak setuju bahwa vendor CAM memperluas cakupan dari apa yang disimulasikan, “karena programmer menuntut simulasi yang akurat untuk jenis pemesinan baru, seperti pembubutan interpolasi, pembubutan benang dan pembubutan poligon, broaching, atau bahkan proses pengendapan logam aditif.”

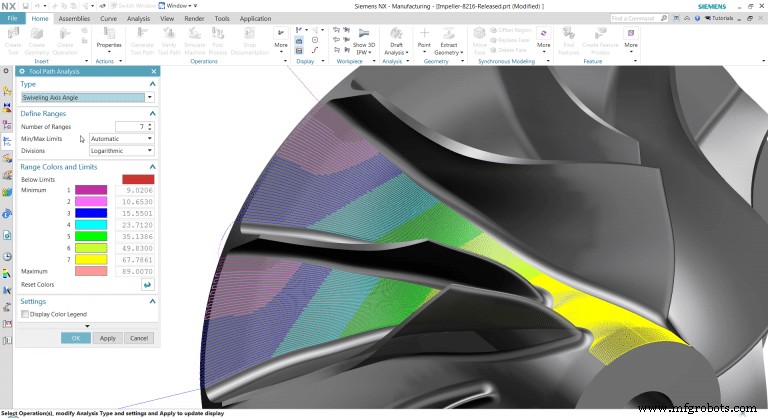

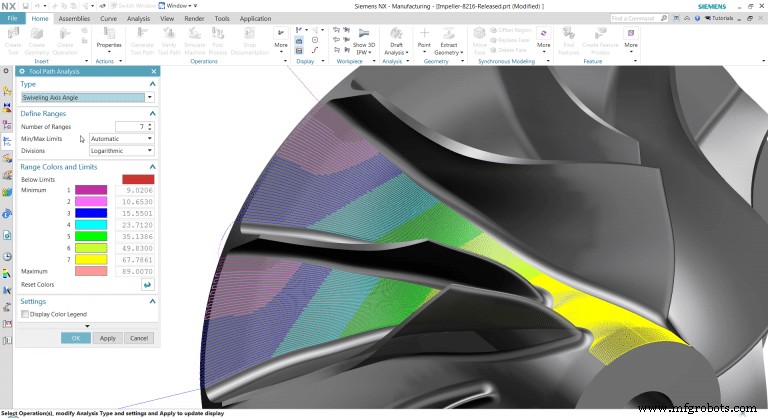

Siemen's Paradise membuat pengamatan menarik bahwa “Sistem CAM telah lama mengetahui lebih banyak tentang jalur alat daripada yang kami sediakan untuk pemrogram. Tapi kami sudah mulai menampilkan lebih banyak informasi toolpath dalam beberapa tahun terakhir.” Contohnya termasuk menunjukkan sudut pahat, ketebalan material yang tersisa, dan menunjukkan jika ada masalah, membawa programmer langsung ke titik itu.

“Semuanya terdengar sangat jelas tetapi ini cukup baru,” katanya. “Hal-hal ini bisa sangat penting bagi seorang programmer yang mencoba memahami apa yang sedang terjadi atau mencoba untuk mendapatkan hasil akhir yang luar biasa.” Dan sementara deteksi tabrakan otomatis telah menjadi atribut umum dalam paket CAM, mereka tidak selalu memudahkan programmer untuk mencari tahu di mana dan mengapa. Paradise mengatakan itu berubah. “Kami memberikan informasi yang lebih akurat kepada pengguna tentang apa yang terjadi untuk membantu mereka menciptakan operasi pemesinan yang lebih baik.”

Mund of CNC Software menambahkan bahwa pengkodean warna gerakan membantu. “Selintas Anda dapat melihat kecepatan dan umpan, atau jenis gerakan, atau jenis alat yang digunakan.” Dia menggemakan pandangan Paradise bahwa CAM modern menawarkan alat analisis jalur alat yang luas untuk verifikasi dan apa yang dihasilkan program, ditambah alat analisis yang memungkinkan pemrogram “masuk dan memilih satu bagian gerakan dan melihat angka-angka yang mendukungnya. Jarang orang membutuhkan itu, tetapi ketika mereka melakukannya, penting bagi mereka untuk memilikinya.”

Sebaliknya, terkadang yang terbaik adalah tidak menunjukkan hal-hal sebagaimana adanya. Mund mengatakan transisi dari CAD ke CAM dapat dibantu dengan memberi masinis kemampuan untuk menekan fitur sementara, seperti radius di sudut bagian, untuk mempermudah pemesinan.

Menurut Paradise, ada kalanya juga membantu mengurangi detail model CAD sambil tetap memberi tahu program CAM ke fitur mesin di area itu. “Saya menghemat waktu pemodelan. Saya menyimpan ukuran file. Dan saya mengotomatiskan CAM saya. Semua dalam proses yang sama.” Contoh terakhir ini mengingatkan kita bahwa, seperti Autodesk, Siemens PLM menawarkan paket CAD/CAM lengkap dengan NX.

Terakhir, Paradise berpendapat bahwa tidak semua simulasi CAM sama akurat dan mulusnya. “Kami menjalankan simulasi kami di dalam NX CAM menggunakan kode G terakhir yang akan masuk ke alat mesin. Postprocessing dibangun langsung ke dalam sistem. Jadi segera setelah memprogram jalur, sistem akan menghasilkan kode-G dan kami menggunakan kode-G itu untuk menjalankan simulasi.”

Paradise mengatakan sebagian besar paket CAD/CAM menggunakan produk pihak ketiga untuk simulasi pemesinan. “Anda harus mengekspor G-code dari postprocessor Anda dan mengimpornya ke sistem yang berbeda. Dan Anda harus mereplikasi model mesin, workholding, dan alat pemotong Anda dalam sistem itu juga. Kemudian Anda menjalankan simulasi yang digerakkan oleh kode-G di sana. Dan jika ada modifikasi desain atau masalah, Anda harus kembali ke sistem CAM Anda, membuat perubahan, dan menjalani siklus lagi. Kami unik dalam melakukan semua itu di dalam NX CAM dengan cepat.”

Bagian Mati

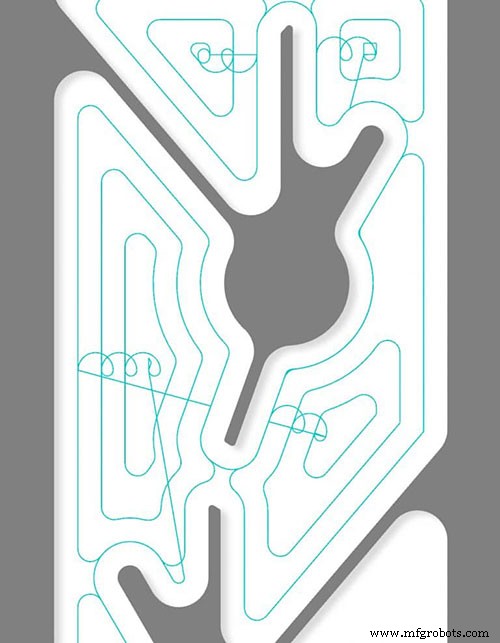

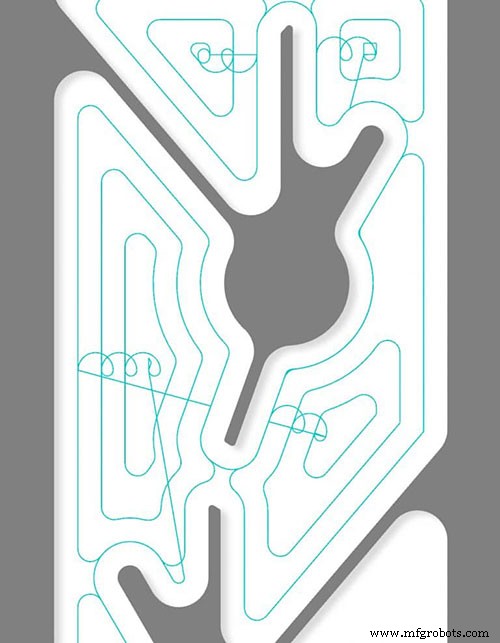

Kemampuan untuk secara otomatis memprogram laju pengumpanan optimal berdasarkan analisis volumetrik material tepat di depan pemotong mungkin merupakan topik terpanas dalam upaya untuk memangkas waktu siklus. Setiap penyedia CAM menawarkan kemampuan, dengan nama dan variasi yang berbeda dalam operasi dan konfigurasi sumbu. Di Mastercam disebut Dynamic Motion karena, seperti yang dijelaskan Mund, perangkat lunak “terus-menerus mengubah keterlibatan alat sehingga beban chip tetap konstan”.

Contoh mudahnya adalah melaju cepat di bagian lurus dan melambat di tikungan, sedangkan cara lama untuk memprogram pemotongan adalah dengan menyetel laju umpan, alat dapat bertahan di tikungan dan menerapkan laju yang sama untuk seluruh periferal.

Tujuannya juga untuk tetap terlibat dengan benda kerja sebanyak mungkin secara fisik, membedakan teknik dari pemesinan roughing dan trochoidal konvensional, yang memotong bagian bagian dan kemudian melingkar untuk memotong bagian kecil lainnya. Jika dilihat dari atas, jalur alat Dynamic Motion dapat terlihat kacau jika dibandingkan, sementara chipnya konsisten dalam ukuran dan bentuk. Ini juga lebih baik untuk pemotong, karena pelepasan dan pengikatan kembali berkontribusi pada keausan pahat.

Mund menambahkan bahwa ideal lainnya adalah menggunakan sebanyak mungkin permukaan pemotongan pahat, mengambil pemotongan aksial yang dalam, “walaupun secara radial sedikit lebih dangkal daripada yang Anda lakukan pada pemesinan konvensional. Kelihatannya berlawanan dengan intuisi, tetapi jauh lebih cepat untuk mengambil potongan aksial yang lebih dalam dengan keterlibatan radial yang lebih dangkal dibandingkan mengundurkan diri dengan serangkaian pemotongan radial yang dalam.”

Mund mengakui bahwa sebagian besar paket CAD/CAM memiliki teknik serupa dan mengatakan itu telah “menjadi cara standar untuk pengerjaan kasar yang rumit dan penyelesaian 2D selama beberapa tahun terakhir. Ini sedekat kita dengan menciptakan jenis jalur alat yang bermanfaat secara universal. Kami telah melihat toko-toko dengan mesin lama dan perkakas non-premier memangkas waktu pengerjaan mesin 50 hingga 60%.”

Pendekatan Open Mind adalah melisensikan kit VoluMill dasar dari Celeritive Technologies Inc. (Moorpark, CA) dan menambahkan metode mereka sendiri untuk hal-hal seperti mengiris untuk mendapatkan beberapa kedalaman, pemotongan, dan pemeriksaan tabrakan. Dengan adanya penyesuaian tersebut, mereka memilih nama yang berbeda untuk produk tersebut:Maxx Machining roughing.

Levine mengatakan aspek implementasi yang paling unik adalah memperluasnya ke pemesinan lima sumbu. “Kalau ada komponen berbentuk seperti cetakan ban atau casing mesin pesawat, kami bisa menghadirkannya dengan jalur roughing lima sumbu. Jika Anda menggunakan CAM tradisional pada permukaan melengkung seperti cetakan ban, Anda melakukan banyak pemotongan Z dan berakhir dengan banyak tangga di permukaan itu. Saat kami menerapkan roughing kinerja tinggi di lima sumbu, kami berubah menjadi bentuk, meninggalkan jumlah material yang konstan untuk jalur akhir. Seluruh proses berjalan lebih baik dan Anda dapat menghemat banyak pemotongan pembersihan menengah.”

Mund mengatakan Mastercam baru-baru ini menambahkan Gerakan Dinamis ke perataan dan putaran lima sumbu, dan Gadsden mengatakan "pemiringan sumbu alat otomatis PowerMill yang baru ... menyediakan solusi tunggal yang membantu menghasilkan gerakan lima sumbu yang halus dan aman untuk semua bentuk model dan jenis jalur pahat, membuat membuat program lima sumbu semudah dengan kode tiga sumbu.”

GibbsCAM juga menggunakan VoluMill dan Remenak mengkreditnya dengan peningkatan dramatis dalam waktu potong dan masa pakai alat. Dia menambahkan bahwa “kemajuan baru-baru ini telah menerapkan pelajaran yang dipetik dalam algoritme penggilingan efisiensi tinggi ini untuk pembubutan, dan hasilnya adalah generasi baru dari jalur pahat pembubutan seperti VoluTurn, tersedia di GibbsCAM 12. Jalur pahat pembubutan baru ini menawarkan tingkat pemindahan material yang tinggi sekaligus mengurangi tekanan alat berat dan alat untuk meningkatkan kualitas pemotongan dan masa pakai pemotong.”

Waktu Tanpa Pemotongan

CAM modern yang alami juga meminimalkan waktu tanpa pemotongan dengan mengurangi ketinggian lepas landas dan jarak lepas landas. “Ketinggian lift-off terdengar seperti hal yang kecil tetapi dapat membuat perbedaan besar pada sebagian besar,” kata Paradise. Dia juga tertarik pada pentingnya memperlancar perjalanan jalur baik yang memotong maupun yang tidak.

“Cara mudah untuk menangani gerakan tanpa pemotongan adalah dengan memberi tahu alat berat untuk berhenti, lepas landas, dan bergerak cepat ke suatu titik di atas area pemesinan berikutnya, berhenti lagi, bergerak ke bawah, dan bergerak. Itu bagus untuk beberapa gerakan, tetapi jika itu adalah bagian yang akan Anda permesinkan dari waktu ke waktu, ini bisa menjadi ribuan gerakan seperti itu di posisi yang persis sama pada mekanik, dan itu merusak mesin. Ini juga lebih lambat. Menghitung kurva yang sesuai dan membangun akselerasi dan deselerasi di setiap ujung adalah cara terbaik untuk melakukannya. Misalnya, pelanggan besar baru-baru ini menghemat 10% waktu siklus pada ratusan mesin mereka hanya dengan menghaluskan jalur non-pemotongan.”

Menghaluskan waktu non-pemotongan tidak memerlukan kontrol yang canggih atau mesin yang mahal. Ini adalah cara mudah untuk meningkatkan produktivitas bahkan mesin yang ekonomis. Dan karena juga mengurangi keausan pada alat berat, hal ini meningkatkan umur panjang alat berat.

Kemajuan Menarik Lainnya

Peningkatan tambahan termasuk siklus roughing baru yang dioptimalkan 3D di hyperMILL Open Mind, yang telah ditingkatkan untuk aplikasi dengan pemotong umpan tinggi (yang mengambil pemotongan dangkal dengan stepover tinggi). Jarak stepover dapat dihitung dari tinggi scallop yang diukur terhadap geometri pemotong umpan tinggi dan gerakan jalur pahat khusus menghilangkan material sisa dari sudut ketika ada stepover besar.

Levine mengatakan rahasianya adalah secara tepat memodelkan geometri bagian bawah pemotong, sedangkan “perangkat lunak lain mendekati pemotong umpan tinggi sebagai pemotong bullnose dengan radius sudut. Bagian bawah pemotong umpan tinggi sebenarnya memiliki radius efektif yang besar dan kami memodelkannya seperti itu.”

Salah satu keuntungannya adalah dapat mengerjakan mesin lebih dekat ke dinding karena perangkat lunak mengetahui di mana geometri pemotong meninggalkan ruang, sementara simulasi yang mendekati pemotong dengan dasar datar melihat kontak di tempat yang tidak ada. Levine menambahkan bahwa pemodelan pemotong juga memungkinkan perhitungan yang lebih baik untuk jarak antara pemotongan yang berdekatan untuk mengontrol kualitas permukaan.

Fitur Open Mind lain yang tidak terbatas pada pemotong pakan tinggi adalah "pembagian potong yang cerdas." Jika, misalnya, bagian dari benda kerja memerlukan pemindahan material 4,1″ (104 mm) dan pemrogram menetapkan stepover 1,0″ (25,4 mm), potongan terakhir akan sangat tipis (dan bahkan bisa lebih tipis dari ini). contoh). Selain tidak efisien, pemesinan sliver seperti itu bisa sangat merugikan pada beberapa material, kata Levine. “Jadi, kami menawarkan opsi ini untuk mengganti stepover yang ditentukan, menghitung ulang berdasarkan jumlah total langkah sehingga setiap pemotongan mengambil material yang setara.”

Akhirnya, banyak perusahaan yang memungkinkan penggunaan "pabrik akhir segmen lingkaran" dan desain alat barel kerucut baru lainnya. (Lihat “Desain Alat Baru Daya Pemotongan Lebih Cepat Dari Sebelumnya,” masalah ME Tooling &Workholding, Musim Semi 2018). Seperti yang dijelaskan Levine, alat tersebut memiliki radius efektif sebesar 1.500 mm, membuat jarak langkah 6 dan 8 mm menjadi kenyataan untuk permukaan akhir yang unggul dengan pengurangan waktu siklus melebihi 90%. “Anda tidak perlu mengganti pemotong untuk menyelesaikan area yang berdekatan seperti sudut interior yang membulat, dan area yang sulit dijangkau dapat dikerjakan dengan cara yang efisien dan aman,” katanya.

Gadsen mengatakan mereka bermitra dengan pelanggan tiga tahun lalu untuk mengoptimalkan pemesinan lima sumbu dari blisk yang sangat kompleks menggunakan alat barel dan mampu mengurangi waktu siklus penggilingan dari 200 jam menjadi 35. “Itu penghematan 83%, dan kami juga mengurangi perkakas biaya sebesar 72%.”

Area peningkatan lainnya adalah pencetakan 3D. Gadsden Autodesk menyoroti meningkatnya ketersediaan mesin yang menggabungkan proses subtraktif dan aditif. “Mesin hibrida ini tampaknya akan mengubah cara kami memproduksi suku cadang, tetapi mereka menghadirkan tantangan pemrograman untuk perangkat lunak CAM karena proses aditif bukan hanya proses subtraktif secara terbalik. Dengan pemikiran ini, Autodesk telah menambahkan alat khusus ke PowerMill untuk memprogram, mengontrol, dan mensimulasikan proses manufaktur aditif tingkat tinggi.”