Manufaktur pada tahun 2050:Dunia Terbalik?

Tren yang kuat akan mendorong manufaktur mendekati otomatisasi lengkap pada tahun 2050, sementara orang-orang yang masih bekerja di industri akan diberdayakan untuk berinovasi dengan cepat tidak seperti sebelumnya.

Bertahun-tahun yang lalu Warren Bennis meramalkan bahwa, “Pabrik masa depan hanya akan memiliki dua karyawan, seorang pria dan seekor anjing. Pria itu akan berada di sana untuk memberi makan anjing itu. Anjing itu akan berada di sana untuk mencegah pria itu menyentuh peralatan.”

Kami belum cukup sampai di sana. Namun sejumlah tren yang kuat dan saling terkait akan mendorong kita mendekati keadaan itu pada tahun 2050, sementara orang-orang yang masih di bidang manufaktur akan diberdayakan untuk berinovasi dan membangun dengan cepat yang belum pernah ada sebelumnya.

Multitasking dan Otomatisasi

Ini adalah taruhan yang aman bahwa pada tahun 2050 rata-rata peralatan mesin akan sepenuhnya otomatis dan lebih mampu. Multitasking akan umum, mungkin hampir universal. Trennya sudah mapan.

Sebagai veteran industri Scott Walker, ketua, Mitsui Seiki USA (Franklin Lakes, NJ) mengamati:“Pada awal 2000-an, pasar Amerika Utara untuk mesin lima sumbu adalah 150. Hari ini 3.000. Mesin juga menggabungkan penggilingan dan penggilingan, atau deposisi dan penggilingan logam laser, atau penggilingan dan pengerasan kerja. Dia menambahkan bahwa sementara manfaatnya adalah kemampuan untuk mencapai lebih banyak di dalam lingkup kerja, "mimpi buruk" telah membuat semua fungsi ini beroperasi dengan baik dan konsisten. “Tapi itu akan berubah seiring teknologi, pemantauan, dan perangkat lunak menjadi lebih baik.”

Gajah di ruang bagi banyak produsen adalah sejauh mana pencetakan 3D akan mengubah campuran teknologi, dan di luar itu, implikasinya untuk desain produk dan sejumlah masalah lainnya. Sejauh ini, keterbatasan kecepatan dan biaya bahan baku yang tinggi dari manufaktur aditif telah sangat membatasi kelangsungan hidupnya di luar prototyping. Namun Terry Wohlers, konsultan utama dan presiden, Wohlers Associates (Fort Collins, CO), mengatakan kecepatan “tidak akan menjadi musuh” pada tahun 2050.

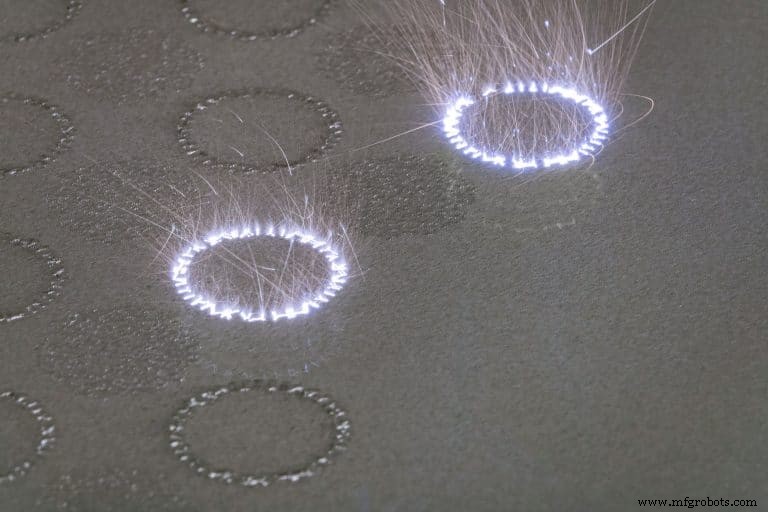

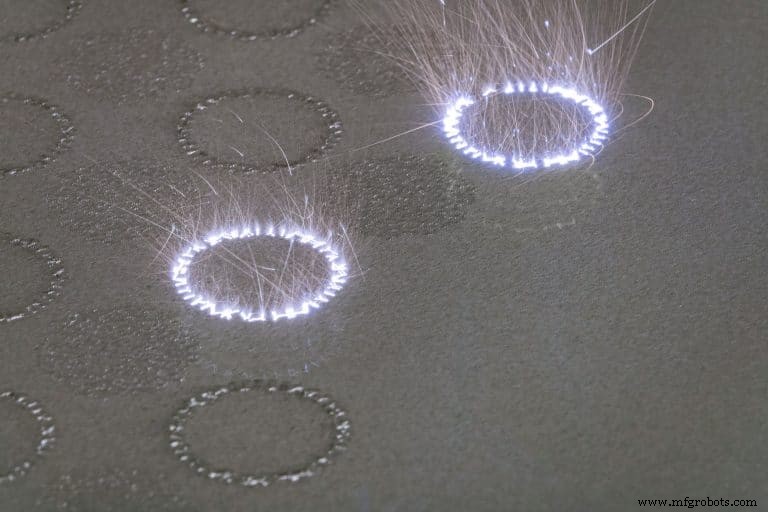

Ambil sistem bedak bubuk:Sebagian besar waktu produksi adalah menelusuri permukaan dengan laser untuk memadukan material. “Tetapi sistem sekarang tersedia dengan banyak laser yang bekerja secara bersamaan pada platform build,” kata Wohlers. “Energi dari berkas elektron dapat dipecah menjadi sebanyak 100 berkas untuk membantu mempercepat proses.” Di sisi lain, pendekatan ini membutuhkan banyak energi, yang mahal. Wohlers berpikir kita akan mengatasi keterbatasan itu, mungkin dengan "memanfaatkan energi matahari langsung untuk melelehkan material, daripada mencolokkan ke stopkontak 440".

Wohlers menambahkan bahwa deposisi energi terarah secara inheren lebih cepat daripada metode bedak untuk membangun komponen logam, tetapi “pengguna terbatas pada objek yang dapat mereka buat dan ada trade-off dalam resolusi, umumnya membutuhkan pemesinan, dan terkadang jumlah yang signifikan. ” Ini membawa kita kembali ke sistem hybrid yang menggabungkan aditif dengan penggilingan CNC. Seperti Walker, Wohlers percaya bahwa masalah dalam membuat kedua pendekatan ini bekerja secara harmonis sebagian besar akan terpecahkan dalam 32 tahun ke depan.

Faktor lain yang memperdebatkan penggunaan teknik aditif yang lebih besar adalah penurunan biaya material yang diharapkan dan pilihan yang lebih luas. “Mesin saat ini bekerja dengan hanya beberapa lusin termoplastik, misalnya,” kata Wohlers, “namun ribuan tersedia untuk manufaktur konvensional.”

Mungkin yang lebih penting, polimer yang saat ini digunakan dalam pencetakan 3D harganya hingga 50 kali lipat lebih mahal daripada polimer serupa untuk pembuatan konvensional. Itu menempatkan titik impas dalam ratusan hingga ribuan unit tergantung pada ukuran bagiannya. Tetapi Wohlers mengatakan banyak paten pada mesin yang memproduksi suku cadang dengan polimer telah kedaluwarsa, yang mengarah ke mesin baru yang menggunakan bahan berbiaya lebih rendah. “Titik impas akan meningkat secara dramatis sehingga aditif akan menantang pencetakan injeksi untuk rentang produk yang jauh lebih luas, termasuk aplikasi volume yang lebih tinggi.”

Ada kasus serupa yang dibuat untuk logam, tetapi Walker, misalnya, skeptis bahwa aditif akan mencapai profil biaya dalam logam yang membenarkan penggantian metode tradisional. “Jauh lebih mudah untuk memanaskan 60 ton dan menggulung lembaran logam daripada membangun sesuatu dengan logam bubuk atau kelongsong,” kata Walker. “Saya melihat aditif sebagai fungsi yang dapat Anda masukkan ke dalam amplop mesin untuk menambah nilai pada prosesnya. Tapi saya tidak melihat aditif sebagai proses pengganti untuk membuat baja, kecuali teknologinya berubah dan kita sampai pada titik manipulasi molekuler menggunakan jenis sumber energi yang berbeda.”

Manufaktur aditif memang memiliki satu ace yang tersisa, setidaknya untuk beberapa pemain:Kemampuan untuk membuat bentuk yang tidak mungkin dilakukan. Ini tidak hanya membuka potensi produk dan fitur baru, tetapi juga membantu meringankan masalah kecepatan pencetakan 3D. Itu karena struktur kisi terbuka yang dimungkinkan oleh pencetakan 3D dapat mencapai kekuatan dan kekakuan yang dibutuhkan untuk banyak aplikasi dengan bahan yang jauh lebih sedikit daripada struktur padat. Dan kecepatan produksi pencetakan 3D berbanding lurus dengan volume kubik material. Struktur baru yang aneh tumpang tindih dengan topik kita berikutnya.

Desain Kreatif dan Otomatis

Dalam pandangan Walker, manufaktur siap untuk mencapai peningkatan produktivitas terbesarnya di dua bidang, salah satunya adalah mendigitalkan semua pekerjaan yang diperlukan untuk mempersiapkan proses manufaktur. “Hari ini seorang desainer memulai dengan model digital, dan kemudian menghasilkan jalur alat … kemudian seseorang mendesain perlengkapan … kemudian Anda mendapatkan penempaan … kemudian seorang insinyur aplikasi memasukkan program ke mesin dan menjalankan alat demi alat dan memantau bagaimana memotong suara dan tampilannya … dan akhirnya dia membuat mesin untuk membuat bagiannya … dan kemudian dia memperbaiki semua gerakan sehingga dia dapat mengurangi waktu siklus.” Malah lebih parah karena mendapatkan desain awal juga repot. Untungnya, banyak orang cerdas yang bekerja keras untuk memudahkan dan mempercepat setiap bagian dari proses ini.

Di ujung depan, teknologi desain generatif membantu kelompok materi iklan yang semakin luas untuk dengan cepat mengeksplorasi kemungkinan geometris baru. Dalam kasus Fashion 360 dari Autodesk (San Rafael, CA), perangkat lunak berjalan di cloud dan menggunakan pembelajaran mesin dan kecerdasan buatan (AI) untuk secara otomatis menghasilkan ratusan desain yang masing-masing memenuhi kriteria desainer untuk kekuatan, biaya, metode pembuatan , materi dan lain sebagainya. Terlebih lagi, jelas Bob Yancey, direktur strategi manufaktur dan produksi Autodesk, desainnya “bukan hanya beberapa geometri ideal yang tidak mungkin digunakan, mereka adalah model CAD nyata yang dapat dimanipulasi lebih lanjut dalam perangkat lunak CAD”.

Mereka juga apa yang Yancey sebut sebagai "sadar manufaktur," yang berarti mereka memulai dengan metode manufaktur yang diinginkan yang dibangun sebagai kendala sejak awal. “Jadi, jika Anda menentukan bahwa bagian tersebut harus dapat dikerjakan pada CNC lima sumbu, semua opsi desain Anda akan sesuai dengan batasan itu,” katanya.

Itu tidak menghilangkan kebutuhan akan perancang manusia. Seperti yang dikatakan Yancey, “Mendeskripsikan tantangan desain dengan presisi dan keahlian adalah keterampilan teknik yang tidak akan hilang. Apa yang dilakukan perangkat lunak desain generatif adalah memberi Anda lebih banyak pilihan desain daripada yang bisa dibayangkan oleh manusia mana pun, sehingga Anda memiliki keyakinan yang lebih besar bahwa Anda mempertimbangkan lebih banyak pilihan dan mendapatkan hasil yang lebih baik. Kami melihat ini sebagai masa depan kreasi bersama antara insinyur dan komputer, atau kecerdasan manusia dan kecerdasan buatan.”

Mungkin lebih dalam, desainnya seringkali mengejutkan dan lebih unggul dari yang dibayangkan manusia. Seperti yang dikatakan Diego Tamburini, pemimpin industri utama—Komunitas Industri Manufaktur / Divisi Cloud + AI untuk Microsoft (Redmond, WA), “Jika saya duduk di depan alat CAD saya untuk merancang suatu bagian, saya sudah memiliki 1.000 prasangka tentang bagaimana seharusnya terlihat berdasarkan berabad-abad desain sebelumnya. AI tidak memiliki gagasan seperti itu. Dan meskipun saya setuju bahwa mengotomatisasi desain adalah masalah yang sulit dan sulit membayangkan komputer mendesain item yang rumit, kita harus menyadari bahwa sebaliknya ada banyak contoh di mana kita hidup dengan desain manusia yang kurang optimal.”

Beberapa prasangka kami berasal dari pengalaman kami dengan bahan baku terbatas pada balok, batangan, dan lembaran. Tetapi pencetakan 3D tidak terbatas pada bahan mentah tersebut. Bentuknya juga tidak terbatas.

Jika Anda menghilangkan batasan tersebut dan membiarkan AI bekerja, desain generatif sering kali membuat bentuk yang “benar-benar berbeda dari biasanya. Lebih organik, seperti tulang hewan,” kata Tamburini.

Wohlers menggemakan ini dan mengatakan bahwa alam menawarkan contoh struktur yang sangat baik dengan rasio kekuatan-terhadap-berat yang luar biasa. Sampai saat ini, printer 3D menghasilkan struktur kisi, mesh, atau seluler yang ditentukan oleh program kalengan dengan sedikit pemahaman tentang sifat kekuatannya. “Alat optimasi topologi terbaru dapat menghasilkan struktur kisi dan mesh yang direkayasa dengan kepastian kekuatan,” kata Wohlers. “Di masa depan, kita bisa melihat struktur super ringan dalam paduan logam berbeda yang lebih ringan dari komposit serat karbon, yang memakan waktu dan mahal untuk diproduksi.”

Tamburini mengatakan dia melihat kasus di mana komputer muncul dengan bentuk berkisi-kisi yang tidak menginspirasi kepercayaan pada manusia (terlihat terlalu ringan dan tipis), sehingga desainer menutupinya dengan sesuatu sehingga terlihat lebih kokoh. Bagaimanapun juga, orang tetaplah manusia.

Mempercepat Proses

Krisztina “Z” Holly, pendiri dan kepala penggagas Make It In LA (Los Angeles) menggarisbawahi manfaat menggabungkan perangkat lunak yang semakin cerdas dengan pencetakan 3D dan teknologi baru lainnya (seperti realitas virtual) untuk mempercepat siklus pengembangan produk berulang. Selain kemampuan untuk mendapatkan lebih banyak umpan balik dari konsumen di awal proses, yang dapat menghasilkan produk yang jauh lebih baik, ia menunjukkan bahwa alat baru tersebut mendemokratisasikan proses desain dan pembuatan.

“Apa artinya itu dalam hal bagaimana kita berinovasi dan siapa yang berinovasi? Saya pikir dunia akan menjadi tempat yang berbeda jika kita mengizinkan non-insinyur untuk merancang jenis produk yang mereka inginkan, ”katanya. “Pengusaha juga akan lebih mudah untuk memulai bisnis manufaktur. Jenis produk apa yang akan tersedia jika orang dapat memulai bisnis produk fisik semudah mungkin dengan bisnis produk digital?”

Satu hasil yang dia bayangkan:“Dua set keterampilan menjadi sangat berharga. Salah satunya adalah keterampilan teknologi yang mendalam untuk mengkodekan sistem ini dan memahami seluk beluk apa yang berhasil dan apa yang tidak.” Yang lainnya adalah pemahaman empatik tentang kebutuhan pelanggan dan peluang pasar.

Keterampilan apa yang menjadi kurang kritis? Benar-benar menjalankan mesin. Proses dari desain ke CAM akan lebih atau kurang otomatis. Seperti yang dijelaskan Walker, jika model desain menyertakan informasi tentang material (seperti yang menjadi standar), mesin harus “memiliki kecerdasan untuk melakukan sisanya. Keluarkan alat yang tepat dari 8.000 rak alat dan ikuti jalur alat yang benar pada kecepatan yang sesuai. Alat berat harus memiliki penglihatan dan kemampuan pemantauan suara untuk menghindari tabrakan dan juga mengukur kondisi pemotongan serta menyesuaikan kecepatan dan umpan yang sesuai. Itulah yang dilakukan oleh para insinyur aplikasi hari ini. Berapa banyak yang kita butuhkan dalam 30 tahun? Semoga tidak ada.”

Karena itu, Holly memperingatkan agar tidak fokus hanya pada pekerjaan. Pertama, akan ada pekerjaan—hanya pekerjaan yang berbeda dan lebih kreatif. Dan kedua, “Yang penting inovasi tetap lokal,” ujarnya. “Ada banyak hal negatif untuk mengirim desain dan manufaktur ke luar negeri. Anda kehilangan kendali atas kekayaan intelektual. Itu tidak baik untuk lingkungan. Dan Anda kehilangan pandangan tentang apa yang mungkin terjadi kecuali Anda memiliki tangan Anda sendiri di bidang manufaktur.”

Dibuat Sesuai Pesanan…Secara Lokal

Semua orang tampaknya setuju bahwa manufaktur akan menjadi jauh lebih tersebar secara geografis, sebuah proses yang sangat dibantu oleh kemampuan berlipat ganda dari peralatan mesin individual. Yancey mengatakan banyak produsen ingin mengurangi risiko dan membuat produk lebih dekat dengan pelanggan untuk menyesuaikannya dengan pasar dengan lebih baik.

Walker setuju dan juga memperkirakan bahwa biaya transportasi dan dampak lingkungan akan mendorong perusahaan untuk berproduksi secara lokal. Dia menambahkan, ada juga offset yang diamanatkan pemerintah, di mana produsen harus memproduksi suku cadang dalam jumlah tertentu di suatu negara untuk menjual produk di negara itu. Motivator lain adalah mempertahankan profitabilitas meskipun fluktuasi mata uang, masalah yang diperburuk oleh pengetatan margin.

Pada saat yang sama, akan ada tingkat penyesuaian yang jauh lebih besar dan rantai pasokan yang jauh lebih ketat. Seperti yang diringkas Tamburini:“Praktik meramalkan permintaan dan memproduksi suku cadang secara massal untuk memenuhi permintaan yang diharapkan akan berubah. Ini akan lebih dekat dengan pelanggan memberi tahu pabrikan persis apa yang mereka inginkan dan pabrikan membuatnya saat itu dan hanya saat itu. Digitalisasi dan otomatisasi membuat mimpi ini menjadi lebih layak secara teknis, dan bahkan ekonomis.”

Ini tidak akan berlaku untuk setiap produk, dan batas antara standardisasi, kustomisasi, dan personalisasi kabur. Tetapi Tamburini yakin bahwa praktik menyesuaikan produk melalui daftar opsi yang telah ditentukan akan tumbuh secara eksponensial. Beberapa produk, seperti prostetik dan pakaian, mungkin sepenuhnya dipersonalisasi. Demikian juga, sebagian besar produsen akan menjadi biro layanan umum dan bukan spesialis. Mesin akan membangun apa pun yang datang melalui cloud, sesuai permintaan.

Seperti yang dikatakan Walker, “Saat ini sebuah perusahaan membutuhkan kontrak tiga hingga lima tahun untuk membuat komponen karena biaya untuk membeli, memprogram, dan menyiapkan mesin untuk membuat suku cadang secara konsisten dan akurat sangat besar.” Jadikan mesin otomatis dan multi-fungsi dan hilangkan banyak upaya penyiapan dan manufaktur menjadi bisnis yang lebih gesit, dan mungkin dengan margin yang lebih rendah. Seperti yang diinginkan oleh Holly of Make It di LA, proses desain serta alat desain dan antarmuka menjadi semakin penting.

Menjaga Segalanya Bersenandung

Peningkatan digitalisasi, “hiper-konektivitas”, dan AI akan sangat meningkatkan kemampuan kami untuk menjaga produksi tetap berjalan dengan tenaga kerja dan waktu henti yang minimal. Tamburini mengatakan sebagian besar data yang sekarang dikumpulkan digunakan untuk memantau apa yang terjadi di pabrik dan di seluruh rantai pasokan. “Tetapi kami mulai bertanya 'mengapa' hal-hal tertentu terjadi dan menggunakan AI untuk memprediksi apa yang akan terjadi. Fase berikutnya dalam proses ini adalah menggunakan AI dan pembelajaran mesin untuk mengaktifkan respons otonom.”

Dengan kata lain, dengan data yang cukup untuk dianalisis, pembelajaran mesin dapat secara akurat memprediksi kegagalan bagian tertentu. Dengan algoritme keputusan yang baik dan pengetahuan tentang semua permintaan produksi di lantai pabrik, sistem juga dapat memutuskan sendiri apa yang harus dilakukan terhadap kegagalan yang tertunda:memesan suku cadang, menjadwalkan waktu henti, memindahkan pekerjaan tertentu ke mesin alternatif, dan seterusnya. Anda bahkan dapat membayangkan sebuah mesin memperbaiki dirinya sendiri atau memesan robot yang dapat melakukannya, meskipun Walker mengatakan dia tidak berpikir kita akan pernah lepas dari kebutuhan akan teknisi pemeliharaan manusia. Namun, menurutnya mesin tersebut akan berkomunikasi secara audio tentang apa yang perlu dilakukan—tidak perlu perangkat genggam atau layar dan kontrol.

Tamburini mengatakan Microsoft memiliki produk yang dipasang di kepala (HoloLens) yang memungkinkan Anda berinteraksi dengan hologram di sekitar Anda. “It overlays digital info on top of reality, giving you super powers, in a sense. People are finding that augmented reality can be used to do things like provide assembly instructions, or QC instructions, or maintenance instructions, thus reducing the need for training.” For example, a remote maintenance expert can assist a local technician by pointing to a part or indicating how to move a part, as if they are both looking at the same thing in the same shop together.

Finally, Tamburini pointed out that one of the beauties of machine learning is that “the moment they get better, that capability or knowledge can be instantaneously broadcast to the entire world, because it’s just software. So everybody gets smarter and better, assuming we can share data.” He contrasted this with relying on an expert in the plant who uses his own years of experience to interpret the sounds of the machines and the like. “It’s very challenging to distribute that kind of knowledge.”

What Won’t Change

To the extent it came up at all, the experts don’t seem to think that manufacturing precision will advance much in the next 30 years. “We’re working at tolerances now where the metrology to determine the accuracy is the bigger problem,” as Walker put it. “The next step to getting better tolerances would be molecular manipulation,” (which no one envisioned). No one seemed to think that machining speed would be significantly faster either. Even the improvement to 3D printing speeds discussed earlier will be more evolutionary than revolutionary—not as significant as the increase in productivity due to software improvements. Likewise, our current ability to produce tiny components is already amazing. Wohlers referred to miniaturization as “partly a solution looking for a problem. One of the few applications are tiny sensors embedded within 3D printed parts.”

If you’re worried about the changes, Walker might comfort you with this thought:“We’ve been tweaking manufacturing since the 1780s. The next 30 years will be more tweaking, unless we come up with something truly revolutionary.” He asked me if anyone said they’d figured out how to manipulate gravity so we could fly to the moon without burning fossil fuels, knowing the answer. Come to think of it, no one mentioned the dog who kept the man from making changes to the machine, either.