Proses SLS dalam Manufaktur Aditif

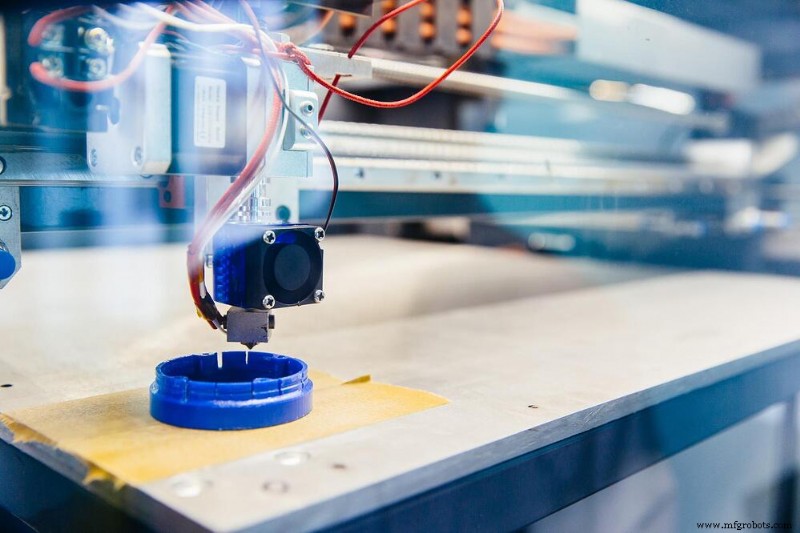

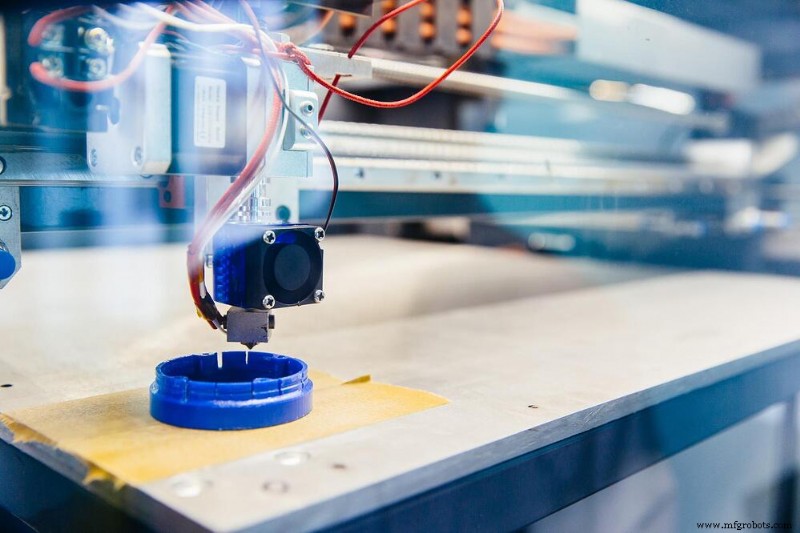

SLS di Additive Manufacturing digunakan untuk mengubah desain CAD 3D menjadi bagian fisik, dalam hitungan jam.

Apa definisi Selektif Laser Sintering? SLS adalah singkatan dari Selective Laser Sintering, teknik pencetakan 3D atau Additive Manufacturing (AM). SLS menggunakan proses yang disebut sintering , di mana bahan bubuk dipanaskan hingga mendekati suhu leleh, menyebabkan partikel terikat bersama untuk membentuk padatan.

SLS dapat menggunakan berbagai macam bahan — paling umum nilon, tetapi terkadang juga plastik dan logam.

Karena kemampuannya untuk memproduksi suku cadang yang sebelumnya "mustahil" (baca terus untuk informasi lebih lanjut) dan pemulihan material yang tinggi, SLS telah populer di lingkungan industri sejak komersialisasi pada awal 1990-an.

SLS awalnya dikembangkan pada 1980-an oleh Carl Deckard dan Joe Beaman di bawah sponsor Defense Advanced Research Projects Agency (DARPA), sebuah lembaga penelitian dan pengembangan Departemen Pertahanan AS.

Meskipun teknologi SLS masih jauh dari baru, teknologi ini masih digunakan terutama untuk aplikasi industri. Laser presisi yang digunakan dalam proses SLS memungkinkan pembuatan yang sangat akurat, bahkan untuk bagian yang kompleks. Karena alasan ini, SLS banyak digunakan untuk pembuatan prototipe cepat dan produksi suku cadang kustom volume rendah.

Di sisi lain, penggunaan laser yang kuat dan bahan bubuk membuatnya tidak praktis untuk sebagian besar skala kecil atau penggunaan di rumah, terutama karena printer SLS jauh lebih mahal daripada teknologi populer lainnya seperti printer 3D Fused Deposition Modeling (FDM).

Baru-baru ini, perkembangan teknologi fusi bedak telah menghidupkan kembali minat pada SLS, yang sekarang berada di belakang popularitas FDM dan Stereolithography (SLA).

Sintering Laser Selektif (SLS):Model SLS Pra-Pemrosesan

Setiap teknik Additive Manufacturing (AM) memiliki keterbatasan, tidak terkecuali SLS (Selective Laser Sintering). Secara khusus, SLS tidak cocok untuk mencetak tepi tajam atau dinding tipis, dan desain yang menggabungkan fitur ini perlu diubah selama pra-pemrosesan. Misalnya:

- Bagian dengan dinding tipis dapat dianalisis menggunakan produk desain yang menyertakan fitur analisis dinding tipis. Fitur ini mensimulasikan proses pencetakan, membantu desainer memastikan apakah desain mereka kemungkinan akan berhasil dicetak. Jika tidak, mereka dapat membuat perubahan yang sesuai sebelum mencetak.

- Untuk bagian dengan tepi yang tajam , desainer dapat menggunakan pengisian perangkat lunak CAD mereka fitur untuk membulatkan tepinya sebagai persiapan untuk pencetakan yang sukses.

Beberapa poin tambahan yang perlu diingat:

- Jika sebuah proyek menggabungkan geometri yang terlalu rumit, desainer dapat menggunakan alat penyederhanaan geometri selama persiapan data mereka untuk SLS guna memastikan desain mereka siap untuk dicetak.

- Sama halnya, untuk menghemat berat, banyak bagian SLS yang dicetak berlubang, dan desainer dapat menggunakan alat otomatis untuk membantu mereka 'melubangi' desain mereka dan menyertakan lubang pelepasan agar material yang tidak disinter dapat dilepas setelah dicetak.

- Jika bekerja dengan perangkat lunak desain yang berfungsi penuh, desainer harus menggunakan teknik pemodelan simulasi untuk melihat bagaimana kemungkinan desain mereka selama proses pencetakan dan saat digunakan di dunia nyata.

Terakhir, sebelum model 3D siap untuk dicetak, model harus 'diiris' menjadi lapisan 2D (juga dikenal sebagai penampang) yang akan digunakan printer SLS untuk memandu lasernya melintasi setiap lapisan bahan bubuk. Meskipun beberapa 'slicer' gratis tersedia untuk menyelesaikan persiapan data untuk SLS, keandalannya mungkin dipertanyakan, dan desainer profesional disarankan untuk bekerja dengan paket perangkat lunak yang diakui untuk kebutuhan pra-pemrosesan mereka.

Jika organisasi Anda mengembangkan aplikasi yang menangani pra-pemrosesan untuk pencetakan SLS, atau Anda adalah produsen mesin SLS yang ingin menambahkan perangkat lunak ke portofolio Anda, Spatial siap membantu.

Memanfaatkan lebih dari 35 tahun keahlian pemodelan 3D, Spatial menyediakan fungsi pra-pemrosesan komprehensif yang dapat dikemas ke dalam aplikasi perangkat lunak Anda menggunakan perpustakaan pra-bangun kami. Ini adalah cara yang ideal untuk memperluas fungsionalitas yang ada yang ditawarkan oleh aplikasi atau produk perangkat keras Anda dan dapat membantu Anda membedakan penawaran Anda dari penawaran pesaing Anda untuk pencetakan sls 3D.

Untuk mengetahui lebih lanjut tentang bagaimana Spatial dapat membantu, lihat Perangkat Pengembangan Perangkat Lunak Pemodelan 3D kami yang telah terbukti di industri untuk memulai.

Proses SLS dalam Pembuatan Aditif

Proses Selective Laser Sintering mirip dengan teknologi fusi bedak lainnya dengan cara berikut:

- Seorang desainer menghasilkan model 3D menggunakan program Computer-Aided Design (CAD).

- Desain dibagi menjadi lapisan tipis (2D).

- Desain terpisah dikirim ke printer SLS.

- Rol penyamarataan menyebarkan lapisan tipis bahan bubuk ke seluruh platform pembuatan printer.

- A CO2 laser menelusuri penampang pada material, memanaskan dan menyatukannya.

- Setelah satu lapisan selesai, platform pembangunan diturunkan untuk memberikan ruang bagi lapisan bedak berikutnya.

- Bahan yang tidak terpakai didaur ulang setelah setiap lapisan selesai.

- Proses SLS diulang, membangun lapis demi lapis hingga bagian selesai.

Selama proses pencetakan, bagian SLS diliputi oleh bubuk yang tidak disinter. Bubuk ekstra ini menopang bagian selama pencetakan, menghilangkan kebutuhan akan struktur pendukung.

Sintering Laser Selektif:Pasca Pemrosesan

Langkah pertama dalam pasca-pemrosesan SLS adalah pemulihan bagian. Bagian yang baru dicetak SLS terbungkus dalam kepompong berpori sebagian bubuk yang disinter, yang harus dibuka untuk menghilangkan bagian tersebut. Meskipun proses ini akan berantakan di lingkungan rumah, SLS terutama digunakan di lingkungan industri, di mana ruang pembersih yang dirancang khusus digunakan yang menggabungkan penutup kedap udara dengan saluran masuk untuk udara terkompresi.

Setelah dibersihkan, bagian yang dicetak SLS diperiksa dan diuji untuk memastikan mereka memenuhi spesifikasi aslinya. Karena suku cadang SLS rentan terhadap penyusutan dan lengkungan, proses ini harus memastikan setiap suku cadang sesuai dengan tujuannya.

Akhirnya, sebagian besar bagian SLS diwarnai dan/atau dilapisi untuk mempersiapkannya agar dapat digunakan di dunia nyata. Pewarna dan pelapis berkisar dari yang murni kosmetik hingga yang sangat fungsional, termasuk pelapis yang:

- Tahan gores

- Reflektif atau non-reflektif

- Terpolarisasi

- Tahan lama

Pemulihan Materi SLS

Memulihkan bahan yang tersisa adalah bagian penting dari proses pembuatan SLS.

Karena bahan bubuk mendukung komponen SLS selama pencetakan, bubuk yang digunakan jauh lebih banyak daripada yang dibutuhkan untuk komponen sebenarnya. Namun, karena semua bubuk di dalam ruang pembuatan telah dipanaskan terlebih dahulu untuk membantu proses sintering, bubuk 'bekas' kurang efektif dibandingkan bubuk yang tidak digunakan untuk pencetakan SLS di masa mendatang. Karena itu, pakar pencetakan SLS merekomendasikan penggunaan bubuk daur ulang maksimum 50% untuk setiap proyek pencetakan SLS.

Berbagai Jenis Sistem SLS

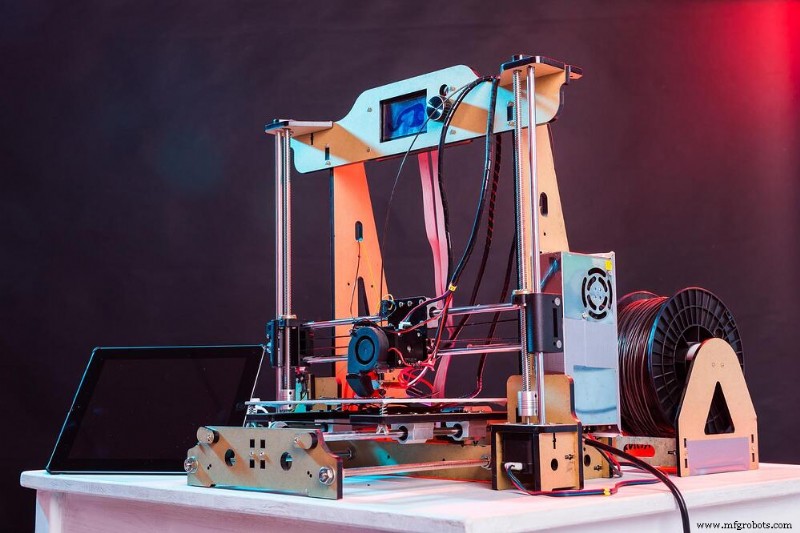

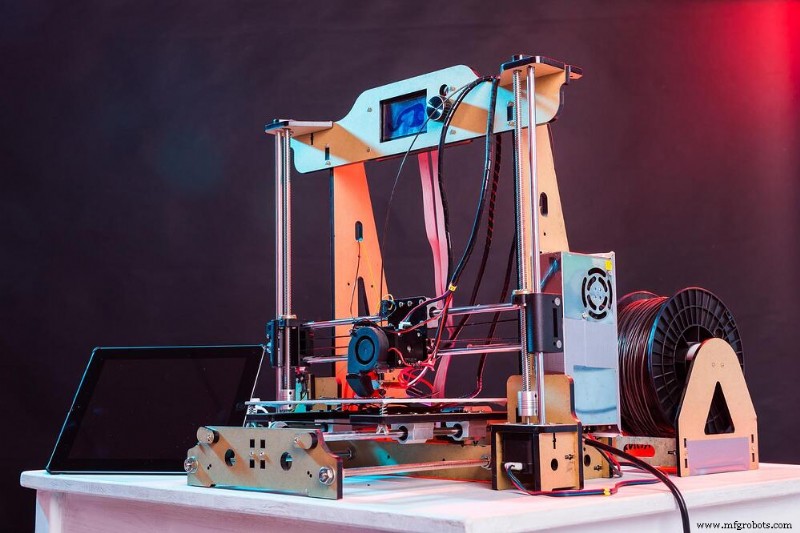

Pada dasarnya, ada dua jenis sistem SLS yang berbeda:industri dan desktop.

Sistem SLS Industri

Sistem SLS industri telah ada selama beberapa dekade, dan telah digunakan oleh pemain terkemuka di berbagai industri, termasuk dirgantara, otomotif, dan perkakas. Sistem SLS industri menggunakan satu atau beberapa CO berdaya tinggi2 laser.

Karena ukuran dan persyaratan panasnya, sistem SLS Industri memerlukan lingkungan yang lembam untuk memastikan bubuk tidak teroksidasi. Akibatnya, sistem ini juga membutuhkan peralatan khusus untuk mengatur pemasukan dan pengeluaran udara. Mereka juga membutuhkan catu daya industri.

Sistem SLS Desktop

Sistem SLS Desktop menggunakan proses yang mirip dengan sistem industri tetapi dikemas ke dalam mesin yang dapat dengan mudah masuk ke dalam bisnis kecil atau lingkungan penghobi. Sistem ini menggunakan dioda bertenaga rendah atau laser serat daripada CO2 laser, yang sebagian bertanggung jawab atas pengurangan biayanya.

Karena ukurannya yang lebih kecil, sistem desktop juga membutuhkan lebih sedikit panas untuk proses sintering, menghilangkan kebutuhan akan sistem manajemen udara khusus dan memungkinkannya berjalan dengan daya AC standar.

Materi SLS

Istilah SLS biasanya menggambarkan sintering berbasis plastik, meskipun itu juga dapat digunakan sebagai istilah umum untuk sintering bahan yang mencakup plastik, logam, kaca, keramik, dan bahan komposit. Prosesnya tetap sama di semua bahan, meskipun suhu yang dibutuhkan untuk proses sintering bervariasi.

Ketika SLS diterapkan pada logam, istilah sintering laser logam langsung (DMLS) biasanya digunakan. Prosesnya persis sama seperti yang dijelaskan sebelumnya dalam artikel ini, tetapi proses sintering membutuhkan lebih banyak panas daripada sintering berbasis plastik.

Kelebihan dan Kerugian SLS

Seperti proses manufaktur lainnya, SLS memiliki kelebihan dan kekurangan.

Keunggulan SLS meliputi:

- Mendukung diri sendiri. Saat bagian SLS dibuat, ruang kosong diisi dengan bubuk yang tidak disinter. Akibatnya, cetakan SLS mandiri dan tidak memerlukan struktur pendukung tambahan.

- Kebebasan desain. Karena tidak memerlukan struktur pendukung, desainer memiliki lebih banyak kebebasan untuk membuat suku cadang yang memenuhi tujuan mereka tanpa mengkhawatirkan kelayakan manufaktur. Alhasil, banyak bagian yang dianggap 'mustahil' karena kendala teknik manufaktur subtraktif tradisional kini dapat dibuat menggunakan SLS Additive Manufacturing.

- Kecepatan. Karena bubuk nilon yang digunakan dalam SLS hanya membutuhkan paparan laser yang sangat singkat untuk disinter, pencetakan SLS adalah salah satu teknologi pencetakan 3D tercepat. Tidak seperti teknik lain seperti FDM, dengan SLS, praktis tidak ada kompromi antara kecepatan pencetakan dan memastikan kualitas tinggi.

- Mudah diwarnai. Cetakan SLS secara alami berpori dan menyerap kelembaban dan cairan lainnya dengan mudah. Sifat keropos ini membuat bagian SLS ideal untuk pewarnaan, terutama saat menggunakan proses mandi air panas.

Kerugian SLS meliputi:

- Keropos dan rapuh. Sifat keropos dari bagian SLS dapat membahayakan integritas strukturalnya. Sementara mereka biasanya memiliki kekuatan tarik yang sangat baik, bagian SLS tidak fleksibel dan dapat gagal di bawah tingkat deformasi yang relatif rendah. Untuk alasan ini, cetakan SLS sering digunakan sebagai prototipe bukti konsep. Bagian yang diproduksi SLS juga dapat memiliki permukaan akhir yang kasar.

- Cenderung menyusut dan melengkung. Bubuk nilon yang digunakan dalam SLS mengalami suhu tinggi selama sintering dan kemudian mendingin dengan cepat. Saat bagian mendingin, bagian tersebut juga berkontraksi, yang dapat menyebabkan ketidakakuratan pada bagian yang dicetak — paling sering pada bagian tepi dan sudut yang tajam.

- Sampah. Meskipun bubuk dari pencetakan SLS dapat digunakan kembali, sebagian besar pakar SLS merekomendasikan penggunaan maksimum 50% bubuk daur ulang pada pencetakan berikutnya seperti yang disebutkan di atas. Akibatnya, selalu ada unsur pemborosan dalam proses pencetakan SLS.

- Biaya. Bahkan printer SLS desktop dapat berharga antara $ 5.000 - $ 40.000 — jauh lebih banyak daripada printer sebanding yang menggunakan teknik AM lainnya. Seperti yang Anda bayangkan, printer SLS skala industri menjadi sangat mahal, sangat cepat.

Kapan Menggunakan SLS

Penggunaan SLS yang paling populer adalah dalam pembuatan prototipe cepat, di mana kecepatan dan sifatnya yang mandiri membuatnya ideal. SLS memudahkan desainer untuk membuat dan menguji berbagai prototipe tanpa dibatasi oleh kebutuhan untuk menyertakan dukungan struktural atau menggunakan teknik manufaktur yang lebih tradisional seperti cetakan injeksi.

Industri Mana yang Mengandalkan SLS?

Karena kelebihan yang diberikannya, SLS telah banyak digunakan di industri kedirgantaraan, otomotif, dan medis.

Jika produsen dirgantara dan otomotif menggunakan sebagian besar serbuk logam dan komposit untuk mencapai tingkat daya tahan yang tinggi, produsen medis biasanya lebih memilih poliuretan termoplastik (TPU) — plastik yang fleksibel dan sangat tahan lama dengan sifat mekanik yang sangat baik, daya tahan, dan ketahanan terhadap minyak dan bahan kimia.

SLS biasanya digunakan dalam keadaan di mana harga bukanlah pertimbangan utama, setidaknya dalam hal pembelian peralatan modal. Sistem SLS bisa sangat mahal, yang merupakan alasan utama mengapa proses ini terutama digunakan di lingkungan industri.

Namun, selain biaya modal, pabrikan yang memproduksi banyak suku cadang bervolume rendah — mis. prototipe — benar-benar dapat menghemat biaya dengan SLS. SLS banyak digunakan untuk memproduksi suku cadang bervolume rendah dan dipesan lebih dahulu, sebagian besar karena membuatnya mudah untuk diproduksi tanpa biaya perkakas yang besar.

Kasus penggunaan umum meliputi:

- Alat dan perlengkapan khusus

- Tangki bahan bakar

- Saluran udara

- Model arsitektur

- Komponen dengan rating penerbangan untuk kendaraan udara tak berawak

- Desain otomotif

- Patung artistik

Apa Selanjutnya untuk SLS?

Saat ini, SLS terutama terbatas pada penggunaan industri — terutama karena tingginya biaya printer SLS 3D, tetapi juga karena penggunaan laser yang kuat dan bahan bubuk. Untuk saat ini, jika Anda adalah penghobi atau pencipta rumah, teknik lain seperti FDM dan SLA adalah pilihan yang lebih terjangkau. Namun, dalam pengaturan industri, sistem SLS bisa sangat berharga.

Namun, seperti semua teknik AM, SLS bergantung pada kemampuan pabrikan untuk menghasilkan model 3D yang sangat akurat dan dioptimalkan. Dan, mengingat keterbatasan SLS — khususnya ketidakmampuannya untuk mencetak bagian dengan dinding tipis atau tepi tajam — fungsi perangkat lunak tertentu sangat penting untuk membuat dan mengoptimalkan model tersebut.

Untuk mengetahui bagaimana Spatial dapat membantu Anda membangun fungsionalitas SLS yang andal dan pustaka lengkap yang telah dibuat sebelumnya ke dalam solusi perangkat keras dan perangkat lunak Anda, hubungi kami hari ini.