Open Mind Melihat Kembali Pada 25 Tahun, dan Masa Depan

Teknik Manufaktur: Open Mind Technologies sedang merayakan hari jadinya yang ke-25. Apa tren paling signifikan yang pernah Anda lihat di CAM selama waktu itu?

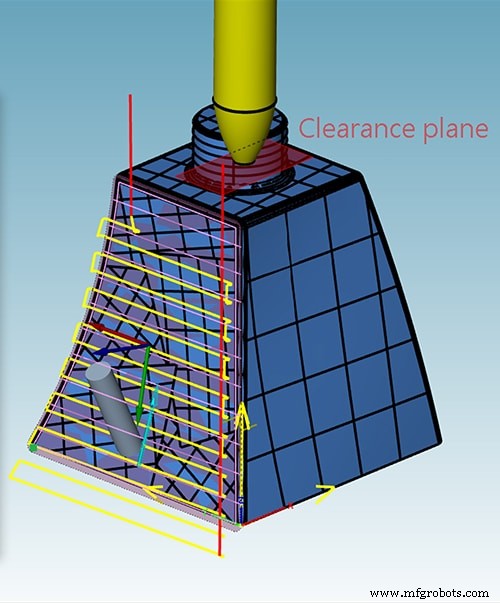

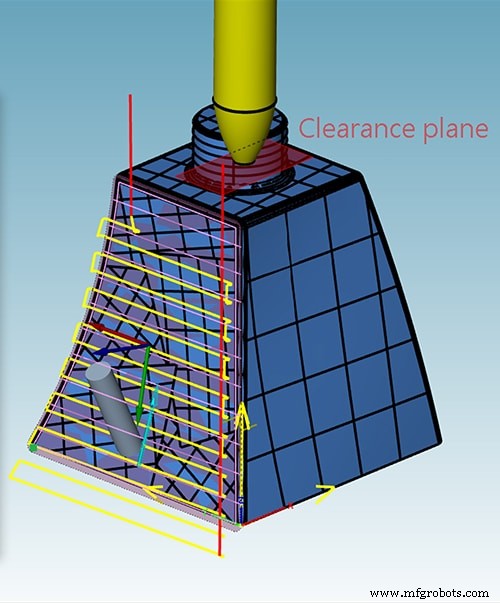

Alan Levine: Dua puluh tahun yang lalu, Open Mind pertama kali memperkenalkan kemampuan perangkat lunak CAM untuk menangani pemesinan lima sumbu di industri cetakan dan cetakan dan aplikasi umum lainnya. Sejak saat itu teknologi lima sumbu telah tumbuh secara tidak proporsional lebih besar jika dibandingkan dengan peningkatan pertumbuhan manufaktur secara keseluruhan. Bersama dengan teknologi lima sumbu, peralatan mesin, dan sistem kontrol baru, perangkat lunak CAM telah memungkinkan penggunaan pengindeksan dan permesinan multi-sumbu secara produktif. Selain itu, banyak pengguna akhir telah mendesain ulang komponen untuk memanfaatkan manfaat pemesinan lima sumbu, termasuk peningkatan kualitas karena pengaturan suku cadang yang lebih sedikit, peningkatan produktivitas dengan penggunaan pemotong yang lebih pendek, pengurangan waktu perakitan karena pembuatan komponen yang lebih kompleks. dari serangkaian sub-komponen yang disederhanakan, dan banyak lagi.

Dalam lima hingga sepuluh tahun terakhir, kami berfokus pada inovasi dalam CAM untuk meningkatkan produktivitas pengguna. Beberapa contohnya mencakup penerapan roughing performa tinggi pada permukaan berbentuk multi-sumbu dan solusi baru menggunakan pemotong barel berbentuk kerucut yang menghasilkan peningkatan pemesinan yang dramatis dan pengurangan waktu siklus.

Tren lainnya adalah

semakin pentingnya otomatisasi untuk mengurangi waktu pemrograman dan mengimbangi kurangnya programmer yang terampil.

SAYA: Apa saja cara utama perangkat lunak hyperMILL CAM telah berevolusi untuk memenuhi kebutuhan pelanggan selama ini?

Levine: Sekitar 10 tahun yang lalu, pelanggan terutama mencari jalur alat berkinerja tinggi dari penyedia perangkat lunak CAM. Saat ini, harapan pelanggan telah meningkat untuk tidak hanya menyertakan toolpath berkualitas tinggi, tetapi untuk meningkatkan cakupan teknologi untuk terhubung ke sistem CAD, fitur dan teknologi makro, sistem manajemen alat, otomatisasi, simulasi, probing, dan banyak lagi.

Pabrikan menghadapi tekanan terus-menerus untuk meningkatkan semua metrik produktivitas, termasuk produksi suku cadang yang lebih cepat, pemanfaatan alat berat yang tinggi, fleksibilitas untuk memproduksi rangkaian suku cadang dan menangani aplikasi yang lebih luas, semuanya dengan biaya per unit yang lebih rendah. Tekanan pasar ini telah meningkatkan jangkauan kebutuhan pelanggan, sehingga sistem CAM yang sukses harus mendukung peningkatan cakupan ini.

SAYA: Apa yang baru dalam pembaruan suite hyperMILL CAM Anda?

Levine: Diperkenalkan tahun lalu, hyperMILL 2019.1 menawarkan beberapa fitur dan peningkatan baru, termasuk Modul Penyelesaian yang diperluas dalam Paket Kinerja Pemesinan hyperMILL MAXX; optimasi proses seperti modul penggilingan benang baru; fungsi baru untuk mengurangi waktu kalkulasi; fleksibilitas basis data alat; dan pengoptimalan CAD.

Sekarang, suite CAD/CAM hyperMILL terbaru, 2019.2, menambahkan serangkaian fitur baru termasuk penyelesaian 3D presisi tinggi; pemesinan tangen lima sumbu; belokan berkinerja tinggi; dan teknologi CAD-untuk-CAM baru yang mengintegrasikan lebih banyak utilitas CAD secara langsung ke dalam strategi CAM untuk pemrograman yang lebih cepat.

SAYA: Produsen terus ingin meningkatkan penyelesaian permukaan—apa yang membedakan hyperMILL dan kemampuan penyelesaian permukaannya?

Levine: Dalam aplikasi yang menuntut, pelanggan ingin mengurangi pemrosesan pasca-pemesinan. Ini menghemat waktu dan langkah proses. Open Mind baru-baru ini menambahkan teknologi untuk fokus pada produksi bagian yang baik, lebih dari sekadar mengembangkan jalur alat yang baik.

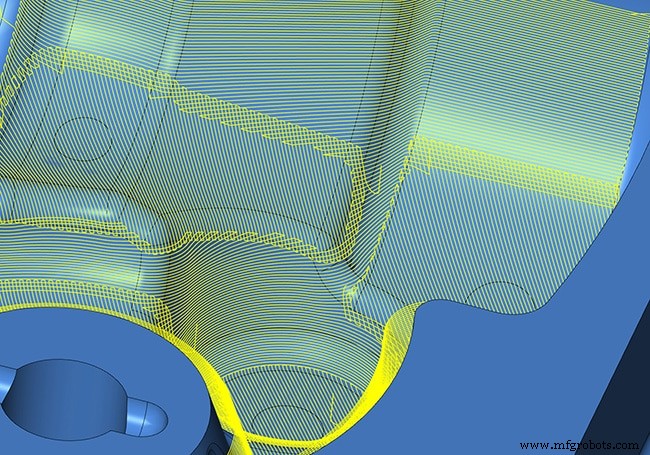

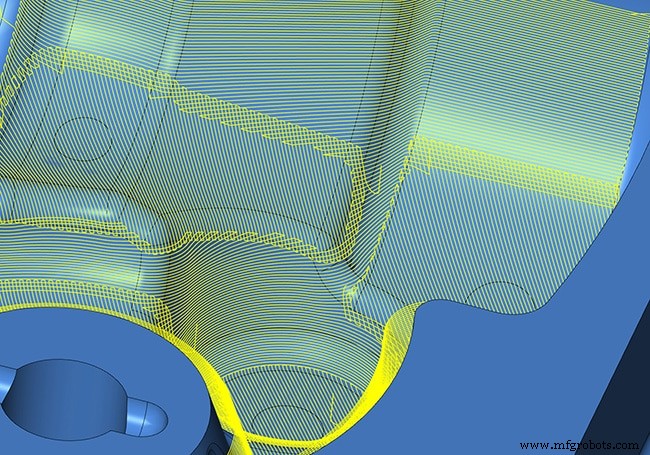

Dua contohnya adalah teknik pencampuran tumpang tindih yang halus dan penyelesaian presisi tinggi yang bekerja langsung pada sebagian permukaan.

Teknik tumpang tindih halus mengatasi masalah fisik kompleks yang dihadapi dalam manufaktur, seperti defleksi antara area program yang berdekatan yang menggunakan pemotong yang berbeda, keausan pemotong, dan pertumbuhan spindel. Proses tumpang tindih yang mulus menambahkan beberapa lintasan untuk tumpang tindih dengan jalur yang berdekatan sambil secara bersamaan menghindari permukaan yang dipotong ganda. Hasil mesin sangat baik, dengan tanda yang hampir tidak terlihat pada penyatuan jalur yang berdekatan.

Pemotongan presisi tinggi menggeser lokasi jalur pahat akhir dari permukaan mesh yang diperkirakan ke permukaan desain yang sebenarnya. Meskipun terkadang jalur pahat digerakkan hanya beberapa mikron, ada peningkatan yang nyata pada permukaan hasil yang terlihat, tanpa ada sisa yang terlihat dari permukaan jaring yang diperkirakan.

SAYA: Dalam industri apa pengguna paling baik menerapkan hyperMILL, dan dapatkah Anda memberikan contoh pelanggan tertentu, termasuk fitur hyperMILL mana yang mereka gunakan?

Levine: Sistem CAM hyperMILL diterapkan ke berbagai industri. Karena menawarkan modul, yang dapat dipilih pelanggan berdasarkan kebutuhan mereka, ini adalah solusi CAM yang sangat fleksibel, dan program NC dapat dibuat dengan mudah untuk komponen sederhana dan kompleks. Itulah sebabnya sistem CAM kami digunakan dalam pembuatan alat dan cetakan, industri otomotif dan kedirgantaraan, permesinan produksi, dan sektor energi dan medis. Untuk tugas khusus, kami menyediakan paket khusus untuk produksi impeler, blisk, bilah turbin, cetakan ban, dan tabung kepada pelanggan kami. Dengan memiliki solusi kuat yang berlaku untuk semua industri, kami berkinerja baik terlepas dari tren pasar.

SAYA: Bagaimana tampilan lingkungan perangkat lunak CAD/CAM saat ini dan bagaimana Anda melihat iklim bisnis secara keseluruhan dalam waktu dekat?

Levine: Kami melihat tiga tren berkembang yang penting untuk perangkat lunak CAD/CAM.

- Ada kesenjangan keterampilan yang terdokumentasi dengan baik dalam industri. Produsen perlu menemukan solusi alur kerja untuk mengkompensasi kekurangan tenaga kerja; hyperMILL menawarkan banyak tingkat otomatisasi pemrograman, mulai dari pengenalan fitur geometris hingga pemrograman makro standar dan makro pintar dengan logika bersyarat.

Pusat Otomasi hyperMILL menyediakan proses sederhana untuk mendefinisikan skrip untuk pemrograman parsial atau lengkap untuk mengurangi pengguna akhir langkah-langkah pemrograman. Bahkan proses pemrograman dan produksi yang paling rumit pun dapat dipercepat dengan kemampuan otomatisasi. Setiap tahun, kami melihat tingkat pertumbuhan dua digit dalam proyek otomatisasi. Kemampuan canggih yang ditawarkan oleh sistem CAD/CAM menambah nilai bagi programmer, karena hingga 80 persen tugas standar dapat dicakup oleh proses otomatis. Dengan cara ini, programmer dapat fokus pada tugas yang lebih menguntungkan dan kompleks.

- Ada minat yang kuat di dunia mengenai solusi energi hijau dan berkelanjutan. Produk baru dan produk pengganti dengan bobot yang lebih rendah atau efisiensi bahan bakar yang lebih tinggi sangat dibutuhkan. Dalam industri kedirgantaraan, hampir semua pesawat dan mesin akan diganti dalam sepuluh tahun ke depan karena pengurangan bobot, peningkatan efisiensi, atau pengurangan kebisingan. Manfaat tradisional dari pemrograman CAM bernilai tinggi juga berdampak pada solusi ramah lingkungan dan efisien. Sistem perhitungan dengan jaminan tinggi memungkinkan penghematan waktu dan material dengan mengurangi pemotongan uji dan pengembangan proses. Dan solusi efisiensi tinggi seperti hyperMILL MAXX Machining menghemat banyak waktu dan mengurangi penggunaan mesin untuk memungkinkan peningkatan throughput.

- Manufaktur aditif dan manufaktur hibrid (aditif dan subtraktif pada mesin yang sama) semakin populer. Karena sebagian besar proses aditif untuk logam tidak meninggalkan permukaan akhir yang sesuai, solusi hibrid memungkinkan penyelesaian giling pada mesin dan pengaturan yang sama yang menghasilkan bagian aditif.

Open Mind aktif dalam proses manufaktur aditif berdasarkan arahan- perkembangan deposisi energi. Penggunaannya mencakup demonstrasi dengan mitra mesin, universitas dan aktivitas penelitian, dan juga beberapa pengguna akhir industri pengguna awal yang bekerja dengan pemesinan logam aditif dan hibrida.