Jalur Alat yang Lebih Menguntungkan

Penggilingan Adaptif. Gerak Dinamis. hiperMILL. Penggilingan Keuntungan. VoluMill. Pemesinan bentuk gelombang. Jika Anda salah satu orang yang beruntung yang mencari nafkah dengan mesin suku cadang, kemungkinannya sekitar 50-50 bahwa Anda menggunakan salah satu dari ini atau teknologi pemrograman berkinerja tinggi yang sebanding untuk menghasilkan penipisan chip, keterlibatan berkelanjutan, aksial tinggi dan kedalaman radial rendah dari jalur pahat potong untuk pusat permesinan toko Anda.

Kami tidak akan mempertimbangkan manfaat dari satu sistem CAM vs. yang lain, karena semuanya sangat bagus—bahkan jauh lebih baik daripada apa yang tersedia bahkan satu dekade yang lalu (seperti yang terjadi pada hampir semua hal di industri permesinan). Yang mengatakan, beri mereka kesempatan dan setiap penyedia CAM akan mencantumkan beberapa fitur yang menjadikan perangkat lunak mereka yang terbaik, dengan kemudahan penggunaan, produktivitas yang lebih besar, dan akurasi jalur alat di antara manfaatnya. Yang mana yang benar? Jawabannya cukup sederhana:tergantung.

Tidak Ada Argumen Di Sini

Sekali lagi, kami tidak akan mencoba menyelesaikan argumen hari ini. Hanya potongan uji yang dibuat dengan hati-hati atau mungkin penggunaan sehari-hari selama bertahun-tahun yang akan mengakhiri diskusi yang sering memanas ini, dan meskipun demikian, jarak tempuh Anda mungkin berbeda. Pertanyaan yang lebih penting adalah ini:apakah Anda menerapkan teknologi dengan benar? Apakah paket CAM pilihan Anda memberikan manfaat sebesar mungkin bagi penggunanya, atau terhambat oleh pemilihan pahat yang buruk, pegangan kerja yang lemah, pemegang pahat yang lelah, atau bahkan perkakas mesin itu sendiri?

Ada beberapa alasan yang sangat bagus untuk diketahui. John Giraldo, insinyur kedirgantaraan di Sandvik Coromant Co., Fair Lawn, NJ, mengatakan produsen kedirgantaraan Tier II tempat dia bekerja baru-baru ini meningkatkan produktivitas permesinan sebesar 198 persen pada komponen Waspaloy LPT (turbin tekanan rendah) setelah mengadopsi jalur alat efisiensi tinggi strategi menggunakan salah satu pabrik akhir Plura HFS Sandvik Coromant. Dan pemasok olahraga motor Tier IV menggunakan pendekatan serupa untuk masa pakai alat ganda dan throughput tiga kali lipat saat mengerjakan hub roda titanium.

“Ada peningkatan permintaan di industri kedirgantaraan untuk penggilingan samping dengan umpan tinggi pada paduan berbasis titanium dan nikel,” katanya. “Jalur pahat tradisional tidak bekerja dengan baik pada material yang sulit dikerjakan ini, oleh karena itu perlunya pengembangan strategi pemrograman baru yang tidak hanya mempertahankan efisiensi dan produktivitas tetapi juga mengurangi dampak negatif apa pun pada keausan pahat.”

Ini lebih dari produsen pesawat dan pesawat ruang angkasa yang mencari jalur alat baru dan lebih efektif. Giraldo mencatat bahwa industri otomotif terus mendorong pemasoknya untuk mengurangi biaya produksi, dorongan yang mengalir ke pemasok alat pemotong dan penyedia CAD/CAM. Dan sementara pemasok sebagian besar telah menghadapi tantangan, seringkali sulit bagi toko untuk mengadaptasi teknologi pemesinan canggih ini ke peralatan yang lebih tua, apalagi mencari waktu untuk menguji dan memvalidasi proses baru.

Menggali Sinergi

Jay Ball, manajer produk Amerika Utara untuk penggilingan padat di Seco Tools LLC, Troy, Mich., setuju. Dia mengatakan bahwa setidaknya setengah dari semua toko tetap setia pada metode pemrograman mereka yang telah terbukti kebenarannya, yang sekarang berusia puluhan tahun, baik karena mereka belum percaya pada teknik pemrograman saat ini, atau peralatan mereka tidak dapat mencapai tingkat yang jauh lebih tinggi. feed rate yang dibutuhkan untuk mengimplementasikannya.

“Sungguh memalukan ketika Anda mendapat telepon dari seseorang yang membaca artikel majalah atau menonton video tentang pemesinan efisiensi tinggi dan mereka bersemangat untuk mencobanya, tetapi kemudian Anda tiba di toko dan menemukan bahwa peralatan CNC mereka sudah kuno. , pemegang alat mereka berusia sepuluh tahun, dan Anda tahu bahwa kecil kemungkinannya untuk menerapkan salah satu strategi ini secara efektif,” katanya. “Lebih buruk lagi, mungkin Anda tetap mencobanya dan itu membuat pelanggan kecewa, dan mereka akan menghindari mencobanya lagi begitu mereka mendapatkan mesin baru.”

Hubungan saling ketergantungan yang melibatkan jalur pahat, pahat potong, pemegang pahat, dan pusat permesinan adalah salah satu yang diabaikan oleh banyak orang di industri, meskipun semua orang yang diwawancarai untuk artikel ini setuju bahwa itu cukup nyata. Meskipun demikian, tekanan tinggi untuk mengembangkan jalur alat yang baru dan efektif. Ball mengatakan “hampir semua penyedia CAM” saat ini memiliki beberapa bentuk pemesinan efisiensi tinggi dalam penawarannya dan mereka tidak dapat bersaing tanpanya, sehingga Seco Tools dan pesaingnya perlu mengembangkan alat potong berperforma tinggi yang sama.

Untuk Ball, ini datang dalam bentuk jumlah seruling jauh melampaui pabrik akhir empat seruling tradisional, dengan versi lima, enam, tujuh, atau sembilan seruling tersedia. Pemotong berkecepatan tinggi, umpan tinggi, efisiensi tinggi, dan kinerja tinggi yang dirancang dan dioptimalkan untuk strategi penggilingan tingkat lanjut juga semakin umum, seringkali dengan pitch variabel, desain heliks variabel untuk mengurangi harmonik penghasil obrolan yang mungkin terjadi saat memotong baja dan superalloy dengan kecepatan ratusan inci per menit.

Meningkatkan Peningkatan

Terlepas dari saran Ball bahwa sebagian besar toko yang sayangnya belum mengikuti kereta musik efisiensi tinggi, ia menegaskan bahwa strategi ini menjadi lebih populer karena masinis dan programmer semakin nyaman dengan konsep dan cara menerapkannya. “Semakin banyak orang yang terpapar teknologi setiap hari, dan begitu mereka menyadari bahwa pengurangan waktu siklus sebesar 40 persen atau lebih adalah hal yang biasa, Anda akan melihat lebih banyak lagi dari mereka yang ikut serta.”

Seseorang yang mengetahui semuanya adalah Ben Mund, analis pasar senior untuk pengembang Mastercam CNC Software Inc., Tolland, Conn. Dia mengatakan teknologi Dynamic Motion di Mastercam yang disebutkan sebelumnya terus tumbuh dalam popularitas dan kemampuan, menambahkan bahwa “kami telah memperkenalkan berbagai macam toolpath baru bersama dengan penyempurnaan yang sudah ada selama setahun terakhir, semuanya ditujukan untuk meningkatkan tingkat penghilangan logam atau meningkatkan kemampuan pencampuran dan permukaan kami.”

Mund mencatat bahwa peningkatan produktivitas selalu tersedia terlepas dari usia mesin dan gaya pemotong yang digunakan, dan dia menyatakan bahwa Gerakan Dinamis hampir dapat diterapkan secara universal. “Ini tidak akan goyah karena Anda menggunakan alat pemotong yang lebih murah atau mesin CNC kelas bawah, tetapi manfaatnya pasti akan berkurang karena penyiapannya menjadi kurang optimal.”

Lebih dari Satu Barel

Dia dengan cepat menunjukkan bahwa, sementara pernyataannya berlaku saat menggunakan Penggilingan Dinamis untuk pekerjaan kasar, pemesinan 2D, dan semi-finishing 3D, "penyelesaian yang dipercepat" Mastercam adalah situasi yang sama sekali berbeda. Dalam skenario tersebut, jalur pahat biasanya memerlukan geometri pemotong tertentu jika ingin mencapai hasil yang diinginkan.

Salah satu contohnya adalah pemotongan barel, juga dikenal sebagai pemotongan pahat segmen lingkaran. Mund mencatat bahwa Mastercam telah bekerja secara agresif dengan produsen alat pemotong untuk menentukan dan menguji ini dan "pemotong berbentuk" lainnya untuk digunakan dalam pembuatan cetakan, permesinan medis, dan aplikasi penyelesaian dirgantara. Alat ini memberi pengguna kemampuan untuk menghasilkan "penyelesaian akhir yang sangat presisi dalam waktu yang lebih singkat" daripada metode permukaan tradisional.

Dia menjelaskan bahwa kebijakan pintu terbuka ini berlaku untuk semua produk perangkat lunak Mastercam. “Misalnya, kami juga bekerja dengan penyedia alat pemotong terkemuka beberapa tahun yang lalu ketika mengembangkan mesin jalur pahat Dynamic Motion kami,” katanya. “Kami mengalami masalah dengan kontrol chip dan mencapai kedalaman dengan cepat selama beberapa pengujian internal, jadi kami menyarankan mereka membuat beberapa penyesuaian pada geometri pemotong mereka.”

Ternyata, pemasok alat pemotong akhirnya menambahkan tip berkecepatan tinggi ke lini pabrik akhir tanpa obrolan. Mund dan timnya juga mempelajari beberapa hal, yang sejak itu mereka masukkan ke dalam fitur Mastercam. “Keduanya adalah contoh bagus dari sinergi yang ada antara penyedia perangkat keras dan perangkat lunak, di mana setiap peserta mendapatkan produk yang jauh lebih baik sebagai hasilnya,” kata Mund.

Pulang dan Balik Hebat

Thomas Raun, manajer produk nasional untuk penggilingan di Iscar Metals Inc., Arlington, Texas, adalah orang lain yang percaya pada kemitraan antara perusahaan yang membuat produk pelengkap.

“Harus ada bolak-balik yang berkelanjutan,” katanya. “Terkadang kemampuan perangkat lunak merekalah yang mendorong pengembangan kami sebagai produsen alat pemotong, dan terkadang sebaliknya. Apa pun itu, kami sepenuhnya terbuka untuk bekerja sama dengan pengembang CAM dan pembuat alat mesin jika itu berarti meningkatkan produktivitas bagi pelanggan kami.”

Seperti yang disebutkan Seco's Ball, Raun mengatakan bahwa salah satu perkembangan terbaru dalam geometri pahat potong—lebih banyak seruling—muncul langsung dari keterlibatan radial ringan trochoidal milling dan laju umpan yang tinggi. Iscar telah mengambil ide ini selangkah lebih maju dengan menawarkan pabrik akhir karbida padat dengan satu seruling untuk setiap milimeter diameter, alat yang dalam mode klasik "ayam atau telur" sebagian besar hanya efektif dengan penggilingan trochoidal.

“Tentu saja, setelah Anda mengambil langkah pertama ke penggilingan dengan efisiensi tinggi, hal berikutnya yang Anda cari adalah keterlibatan aksial yang lebih besar, untuk memaksimalkan penghilangan logam,” katanya. “Karena itu, kami melihat pabrik akhir dengan panjang potong empat dan enam kali diameternya—alat-alat ini tersedia sebelumnya tetapi terutama untuk aplikasi khusus. Sekarang mereka cukup umum. Tantangannya di sini, bagaimanapun, adalah bahwa chip mungkin beberapa inci panjangnya; mereka menumpuk sangat cepat dan sulit dibersihkan dari zona pemesinan, jadi kami harus mengembangkan pabrik akhir dengan seruling berlekuk, yang membagi chip menjadi bagian-bagian yang dapat diatur.”

Iscar juga bekerja dengan pengembang perangkat lunak dengan cara lain. Raun menunjuk pada pembuatan perpustakaan bertahun-tahun yang lalu yang berisi geometri alat dan parameter pemotongan untuk dimasukkan ke dalam berbagai paket CAM populer. Ini menempatkan data aplikasi penting hanya dengan beberapa klik mouse, katanya, dan karena tidak perlu lagi memasukkan nilai-nilai ini secara manual, ini pada dasarnya “memegang” proses pemilihan alat dan penentuan umpan dan kecepatan.

Meskipun demikian, Raun menyarankan untuk mengambil nilai-nilai ini dengan sebutir garam. “Pemrogram umumnya memahami tingkat umpan yang lebih tinggi yang diperlukan untuk penggilingan dengan efisiensi tinggi, tetapi cenderung mengabaikan potensi peningkatan kecepatan permukaan,” katanya. “Aturan praktis yang baik adalah menggandakan kecepatan potong yang disarankan saat menggunakan stepover 10 persen, dan bahkan tiga kali lipat pada 5 persen. Tentu saja, itu tergantung pada peralatan mesin, karena banyak dari mereka tidak dapat benar-benar mencapai laju umpan yang diperlukan untuk mempertahankan ketebalan chip yang tepat pada kecepatan spindel yang lebih tinggi ini, terutama pada bagian yang lebih kecil dan geometri yang kompleks. Dalam situasi ini, Anda akan kekurangan pasokan makanan, yang menyebabkan gesekan dan keausan dini.”

Menjadi Gila

Ketika datang untuk membeli peralatan mesin hanya berdasarkan pada tingkat umpan dan kecepatan melintasi yang cepat, ada baiknya untuk melihat di luar spreadsheet, menurut Wade Anderson, manajer spesialis produk untuk Okuma America Corp., Charlotte, N.C. Dia mengatakan Raun Iscar sepenuhnya benar tentang tarif umpan, itulah sebabnya hal itu membuatnya "benar-benar gila" ketika pembeli peralatan mesin mendasarkan keputusan pembelian mereka hanya pada bagan yang membandingkan nilai-nilai seperti laju umpan maksimum dan kecepatan traverse yang cepat. “Dalam keadaan apa pun, Anda tidak dapat membuktikan alat mesin apa yang terbaik dengan melihat spreadsheet,” katanya.

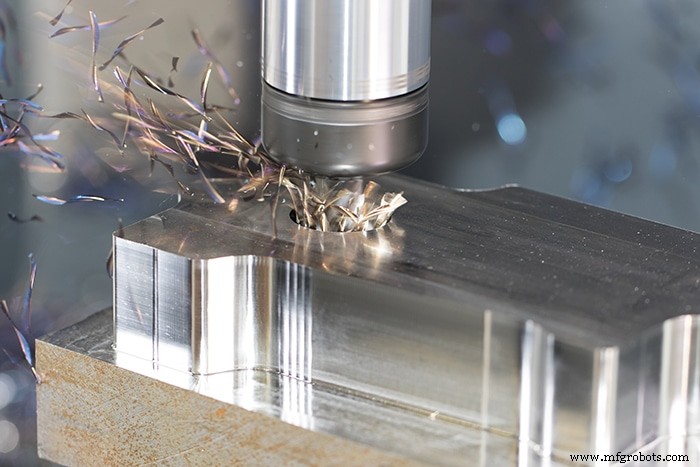

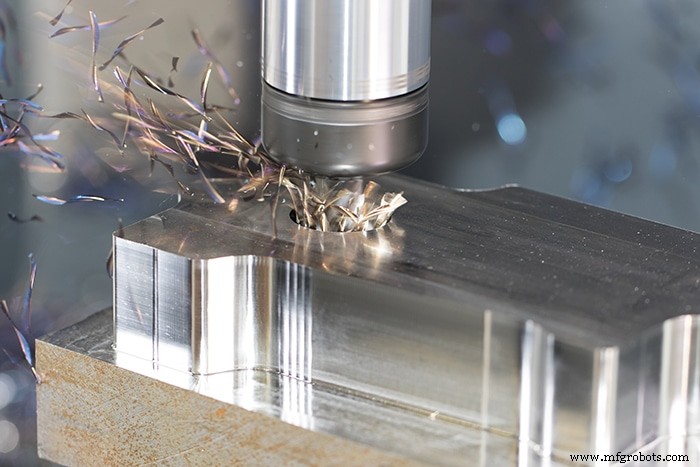

Memang, membandingkan spesifikasi peralatan merupakan langkah penting dalam proses evaluasi peralatan mesin, tetapi tidak sampai chip mulai terbang, keberanian mesin benar-benar dapat diuji. Ini hanya mungkin melalui pemotongan uji yang realistis, sebaiknya menggunakan bahan Anda, meskipun tidak harus dengan pahat dan jalur pahat Anda. Kecuali jika toko Anda sepenuhnya mengikuti kurva penggilingan efisiensi tinggi, demo mesin apa pun kemungkinan akan (dan mudah-mudahan) memperkenalkan metode pemrograman, toolholding, dan alat pemotong yang mungkin tidak dikenal oleh toko Anda—teknologi yang mutlak diperlukan jika Anda ' kembali untuk menjadi sukses.

Anda dapat menganggapnya sebagai segitiga, Anderson menjelaskan, dengan pembuat mesin, sistem CAM, dan alat pemotong sebagai tiga komponen yang sama pentingnya. “Jelas ada variabel lain seperti workholding dan cairan pemotongan yang masuk ke persamaan pemesinan, tetapi ketiganya cenderung memicu inovasi yang kemudian harus dikejar dan pada akhirnya dilampaui,” katanya.

Untuk aplikasi apa pun yang menggunakan kecepatan pengumpanan tinggi, penipisan chip, dan strategi penggilingan trochoidal, Anderson merekomendasikan pusat permesinan yang memiliki desain spindel superior dengan taper kontak ganda dan sambungan muka, struktur mesin dengan karakteristik evakuasi massa dan chip yang tepat yang diperlukan untuk tingkat penghilangan logam yang tinggi, dan kontrol yang mampu mendukung kecepatan pemrosesan yang ekstrem.

Bagian terakhir ini mengulangi apa yang disinggung Raun sebelumnya, bahwa hanya karena Anda memprogram laju umpan tertentu tidak berarti alat mesin akan pernah mencapainya. “Bagi Okuma, penting bagi kami untuk menyediakan platform yang mampu menangani inovasi apa pun yang dibawa oleh CAM dan penyedia alat pemotong ke pasar,” kata Anderson. “Ini berarti kontrol mesin dan sistem servo yang mampu menangani data dalam jumlah besar yang datang dengan kontrol gerakan dinamis, dan kurva acc/des dan brengsek canggih yang memungkinkan alat berat mencapai potensi maksimumnya.”

Ada juga umur panjang yang perlu dipertimbangkan. Adalah satu hal untuk melihat demonstrasi penggilingan berkecepatan tinggi yang dinamis; adalah hal lain untuk menangani jenis pekerjaan ini selama beberapa tahun. Kata Anderson, “Jika mesin tidak memiliki massa yang cukup, atau sambungan spindel tidak benar, atau kontrol tidak dapat mengikuti, hasilnya akan kurang optimal. Semua variabel harus seimbang untuk sepenuhnya menyadari potensi teknologi terbaru, dan melakukannya untuk jangka panjang.”

Halo Teman Lama

Memiliki perkakas mesin yang tepat juga membuka pintu bagi perkakas potong yang dulu dianggap hanya cocok untuk aplikasi khusus. Martin Dillaman, manajer teknik aplikasi dan manajer proyek di Greenleaf Corp., Saegertown, Pa., mengatakan keramik termasuk dalam kategori ini.

“Baru minggu lalu kami membahas bagaimana, selama lima hingga sepuluh tahun terakhir, peralatan mesin akhirnya menyusul alat pemotong keramik,” katanya. “Berkat kecepatan spindel yang lebih tinggi dan kekakuan alat berat yang lebih besar, kami dapat menerapkan alat ini lebih efektif daripada sebelumnya. Jadi tidak hanya lebih banyak toko yang sekarang dapat menggunakan produk kami, kami juga memiliki peluang untuk pengembangan tambahan.”

Dillaman menunjuk ke beberapa perkembangan ini, banyak di antaranya muncul melalui pekerjaan Greenleaf dengan pelanggannya dan penyedia CAM mereka. Ini termasuk keramik fase-kekerasan yang dapat lebih baik menyerap kejutan yang terkait dengan operasi penggilingan, pemotong indeks geser tinggi, garis pabrik akhir Excelerator pitch halus yang dirilis akhir tahun ini, dan bahkan terjun ke alat pemotong karbida dengan Hushcut perusahaan. geometri pengurang obrolan.

“Kami pasti melihat peningkatan jumlah pelanggan yang bergerak menuju strategi penggilingan berkinerja tinggi, dan kami bekerja untuk mendukung mereka dengan cara apa pun yang kami bisa,” katanya. “Kami akan duduk bersama pemrogram dan ahli mesin mereka untuk membantu mereka mengembangkan pendekatan pemesinan terbaik untuk bahan apa pun yang mereka potong dan perangkat lunak apa pun yang mereka gunakan, bahkan jika itu berarti meminta departemen teknik kami untuk solusi khusus. Banyak toko mendorong amplop akhir-akhir ini, dan tugas kami adalah memberi mereka kesuksesan sebesar mungkin.”