Teknologi Aditif/Subtraktif Hibrida Mengubah Wajah Desain dan Manufaktur

Teknik Manufaktur: Apa saja tren utama dalam CAD/CAM dan perangkat lunak manufaktur terkait, seperti desain generatif, manufaktur aditif, dan hybrid?

Sanjay Thakore: Beberapa tren utama dalam manufaktur disebabkan oleh konvergensi desain dan industri manufaktur. Dengan produsen di bawah tekanan lebih dari sebelumnya untuk memberikan produk yang lebih baik lebih cepat dan dengan biaya lebih rendah, kebutuhan untuk menghubungkan dan mengotomatisasi desain dan proses manufaktur untuk mengurangi iterasi, kesalahan, dan waktu pengiriman menjadi penting.

Komputasi awan dan teknologi seluler, dalam kombinasi dengan otomatisasi, menghadirkan cara kerja kolaboratif yang gesit dan baru ke manufaktur. Tren ini akan mendominasi di tahun-tahun mendatang. Juga, teknologi yang muncul seperti manufaktur aditif telah menciptakan lebih banyak fleksibilitas untuk proses manufaktur melalui kebebasan desain. Manufaktur aditif sering kali dilengkapi dengan pemesinan subtraktif untuk membantu mencapai spesifikasi desain dalam proses hibrida.

Kombinasi konvergensi industri dan teknologi manufaktur baru menciptakan peluang otomatisasi yang baru ditemukan. Tantangan desain dan teknik yang kompleks dapat diselesaikan dengan biaya yang lebih murah [dari proses desain tradisional] dengan teknologi desain generatif seperti yang ditampilkan dalam Autodesk Fusion 360. Desain generatif adalah alat eksplorasi desain yang secara bersamaan menghasilkan beberapa solusi siap-CAD berdasarkan real- kendala manufaktur dunia, kinerja produk [permintaan] dan persyaratan biaya. Oleh karena itu, para insinyur dapat menjelajahi ruang desain melalui pertimbangan berbagai bahan dan metode manufaktur serta memilih opsi yang paling menyeimbangkan kinerja dan persyaratan biaya.

SAYA: Apa yang baru di area ini dari area permesinan produksi Autodesk?

Thakore: Fusion 360 terus berkembang sebagai ekosistem manufaktur berbasis cloud dan tim sibuk dengan pembaruan terkini yang signifikan. Sorotan mencakup peningkatan untuk pembubutan dari definisi alat dan sudut pandang operasi dan fungsi program NC untuk membantu membuat daftar, memesan, dan mengoptimalkan pengaturan dan operasinya masing-masing sebelum pasca-pemrosesan.

Kami juga telah meluncurkan ekstensi manufaktur baru, yang merupakan kumpulan teknologi manufaktur Autodesk yang canggih, yang dirancang ulang dan dikirimkan dalam Fusion 360 untuk meningkatkan efisiensi produksi. Saat diaktifkan, ini bertindak sebagai lingkungan manufaktur hibrid, memungkinkan pengguna melakukan proses canggih seperti penyelesaian permukaan yang rumit, pengeboran otomatis, manufaktur aditif, dan alur kerja verifikasi otomatis.

Untuk aplikasi yang lebih khusus, PowerMill adalah sistem CAM ahli Autodesk untuk pemesinan berkecepatan tinggi dan lima sumbu, yang menawarkan rangkaian lengkap alat untuk memungkinkan pembuatan cetakan, alat, dan bentuk kompleks lainnya. Rilis PowerMill sebelumnya telah meningkatkan ketahanan dan keamanan dengan teknologi seperti penghindaran tabrakan menggunakan kemiringan sumbu pahat otomatis.

Baru-baru ini, PowerMill 2020 berfokus pada kecepatan, meningkatkan waktu secara signifikan untuk penghitungan jalur pahat, simulasi jalur pahat, dan verifikasi program NC. Penyempurnaan ini akan membantu mengurangi waktu pemrograman untuk penyelesaian yang lebih cepat.

SAYA: Seberapa pentingkah elemen manufaktur aditif untuk toko mesin produksi saat ini?

Thakore: Munculnya manufaktur aditif sebagai aspek utama pembuatan suku cadang telah memungkinkan cara baru bagi toko mesin untuk mengatasi tantangan yang ada dan cara untuk membedakan bisnis mereka. Pertama, manufaktur aditif membangun bagian-bagian lapis demi lapis—karena itu, suku cadang dengan struktur internal yang kompleks dapat diproduksi yang tidak mungkin dibuat secara konvensional. Karena suku cadang dibuat langsung dari desain CAD, waktu untuk mendapatkan suku cadang yang diproduksi dalam volume produksi kecil sangat berkurang dan tanpa biaya yang terkait dengan perkakas. Ini bisa sangat membantu untuk pembuatan prototipe.

Jika toko mesin saat ini memiliki desain internal dan mendukung manufaktur aditif, mereka diberdayakan untuk membayangkan kembali keefektifan desain mereka yang ada dengan iterasi cepat melalui pembuatan prototipe aditif, dan jika tidak, dapat menawar suku cadang yang lebih luas.

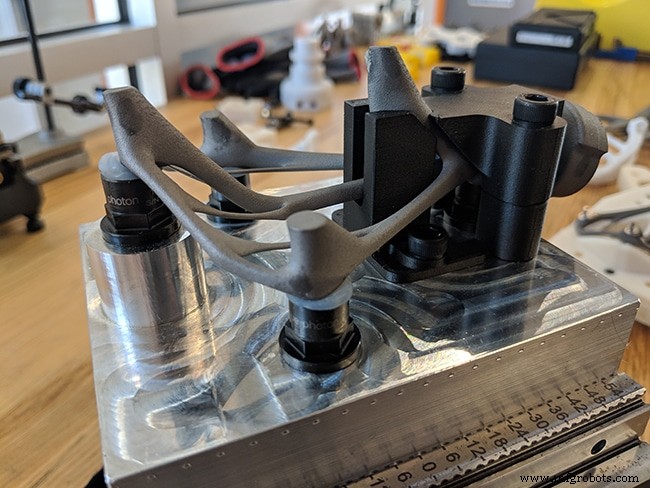

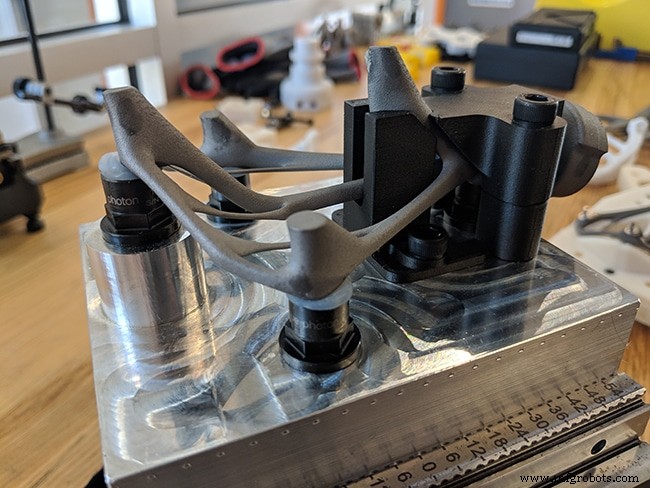

Aplikasi kunci lain untuk aditif adalah fixturing. Ambil Matsuura UK, yang mendistribusikan pusat CNC Matsuura dan peralatan manufaktur aditif HP. Melalui penggunaan desain generatif di Fusion 360, dapat mengurangi waktu tunggu pada perlengkapan khusus dari berminggu-minggu menjadi berjam-jam. Proses ini memberi pelanggan keunggulan kompetitif yang unik selain membuat pekerjaan sehari-hari mereka lebih mudah dengan secara otomatis membuat penahan benda kerja khusus dan mencetak perlengkapan ini dalam polimer berkekuatan tinggi dalam semalam. Ini memungkinkan mesin mulai memotong dalam 24 jam dan suku cadang dikirim dalam beberapa hari!

SAYA: Apa saja hal penting yang perlu dipelajari oleh teknisi CAD/CAM saat menangani manufaktur hibrida?

Thakore: Teknologi hibrida dapat sangat mengurangi limbah material, membutuhkan waktu lebih sedikit untuk memproduksi suku cadang daripada hanya menggunakan subtraktif, dan memberikan fleksibilitas aditif sambil tetap dapat menyelesaikan permukaan mesin untuk suku cadang akhir.

Sementara banyak mesin mendapat manfaat dari verifikasi dalam proses, ini adalah suatu keharusan untuk mesin hybrid. Karena hibrid mencetak formulir yang harus dikerjakan dengan mesin, mereka harus menyelesaikan beberapa langkah operasi secara berurutan—dan penting untuk mengelola tumpukan toleransi di seluruh operasi yang berbeda. Teknisi harus terlebih dahulu memverifikasi bahwa stok yang cukup telah diproduksi sebelum pemesinan dimulai. Langkah selanjutnya adalah mengoptimalkan lokasi stok untuk setiap lintasan pemesinan, dan langkah terakhir adalah memverifikasi bahwa cukup banyak material yang telah dikeluarkan sebelum melanjutkan ke langkah berikutnya.

Merencanakan manufaktur hibrida dapat mencakup penyeimbangan model untuk tunjangan pemesinan, pengoptimalan kisi, orientasi bagian dan pemodelan atau pembuatan dukungan, pemrograman jalur pahat laser, simulasi pembuatan, pemrograman operasi pemesinan subtraktif, dan inspeksi.

SAYA: Bagaimana teknik metrologi/inspeksi menjadi lebih terjalin dan penting bagi teknisi CAM yang bekerja di bengkel kerja atau lingkungan produksi biasa?

Thakore: Menggunakan rutinitas pemeriksaan otomatis dalam permesinan CNC memberikan banyak manfaat yang mengurangi skrap dan meningkatkan produktivitas:

Penyiapan: Penyiapan koordinat kerja melalui inspeksi dapat memverifikasi penempatan dan dimensi material stok, memastikan program NC tidak terganggu oleh perbedaan kecil selama penyiapan mesin. Memverifikasi posisi yang benar dari suku cadang yang dimuat oleh palet, robot, atau sistem otomatis lainnya sangat penting untuk pemesinan yang akurat.

Pengaturan Alat: Ketidakakuratan posisi pahat dapat menyebabkan kerusakan pahat, benda kerja, dan mesin. Memiliki posisi pahat yang benar sama pentingnya dengan memiliki posisi benda kerja yang benar untuk menghindari kesalahan yang mahal.

Dalam Proses: Teknisi dapat memantau fitur mesin dalam proses untuk mengidentifikasi kesalahan. Proses ini dapat mengidentifikasi saat suku cadang berada di luar toleransi, memungkinkan alat mesin untuk memperingatkan masinis atau bahkan secara otomatis menyesuaikan pemotong untuk mengimbanginya. Kemampuan untuk memverifikasi keberhasilan lintasan tertentu menjadikan inspeksi dalam proses sebagai alat yang sangat baik untuk otomatisasi dan pemesinan mati lampu.

SAYA: Bagaimana iklim bisnis manufaktur saat ini mencari banyak toko manufaktur produksi?

Thakore: Untuk memenuhi permintaan yang meningkat, kami mengandalkan otomatisasi, teknologi baru, dan material baru. Kami telah melihat ini terwujud sebagai perubahan paradigma dengan diskusi seputar Industri 4.0. Secara bersamaan, sifat produk yang dipesan lebih dahulu didorong oleh permintaan konsumen akan produk yang dibuat khusus.

Sangat penting bahwa perusahaan di bidang manufaktur menemukan cara untuk mengimbangi pasar yang berubah dengan cepat untuk terus menguntungkan, serta mengembangkan tenaga kerja yang dapat bekerja bersama dan dengan teknologi generasi berikutnya seperti Fusion 360 yang dikombinasikan dengan kemajuan perangkat keras. dan proses. Tren ini mendorong produsen untuk memikirkan kembali strategi dan cara mereka merancang dan memproduksi produk.

Siemens Luncurkan Portofolio Operasi Manufaktur Opcenter

Siemens Digital Industries Software, sebuah unit dari Siemens AG yang berbasis di Berlin dan Munich, telah merilis perangkat lunak Siemens Opcenter, sebuah portofolio solusi perangkat lunak untuk manajemen operasi manufaktur (MOM). Siemens Opcenter memperluas solusi perangkat lunak MOM Siemens dengan menyatukan produk-produk ini dalam satu portofolio cloud-ready yang terhubung dengan pengalaman pengguna yang harmonis yang dapat membantu produsen memenuhi tuntutan efisiensi produksi, kualitas, visibilitas, dan pengurangan waktu produksi, menurut Siemens.

Opcenter mengintegrasikan kemampuan MOM, termasuk perencanaan dan penjadwalan lanjutan, pelaksanaan manufaktur, manajemen kualitas, kecerdasan dan kinerja manufaktur, serta formulasi, spesifikasi, dan manajemen laboratorium. Portofolio baru menggabungkan produk termasuk perangkat lunak Camstar, SIMATIC IT suite, Preactor, R&D Suite dan QMS Professional ke dalam satu portofolio yang menyatukan produk-produk ini dan memanfaatkan sinergi di antara mereka. Antarmuka pengguna yang sepenuhnya berbasis web, modern, konsisten, dan adaptif yang diterapkan di seluruh portofolio Siemens Opcenter menawarkan pengalaman pengguna yang disesuaikan dengan situasi dan memfasilitasi penerapan kemampuan baru dan komponen tambahan sekaligus mengurangi upaya pelatihan, kata Siemens.

“Siemens Opcenter adalah langkah logis berikutnya mengingat inovasi teknologi kami yang luas dan evolusi portofolio MOM,” kata Rene Wolf, wakil presiden senior, perangkat lunak manajemen operasi manufaktur, di Siemens Digital Industries Software. “Menggabungkan komponen-komponen ini sebagai Siemens Opcenter dan menyelaraskan pengalaman pengguna akhir dengan bagian lain dari Platform Inovasi Digital kami akan mempermudah produsen untuk mengelola proses transformasi digital mereka.”

Selain meluncurkan Siemens Opcenter, Siemens juga merilis versi baru dari portofolio Manufacturing Execution Systems (MES), Siemens Opcenter Execution, sebelumnya SIMATIC IT dan Camstar. Fitur baru dalam rilis ini berfokus pada perangkat pintar, mobilitas, dan kemampuan integrasi untuk mengoptimalkan aliran dan ketersediaan data.

Perangkat Lunak CNC Merilis Perangkat Lunak CAM Mastercam 2020

CNC Software Inc., pengembang Mastercam yang berbasis di Tolland, Conn., telah merilis Mastercam 2020, versi terbaru dari sistem CAM yang paling banyak dipasang di industri. Mastercam 2020 meningkatkan produktivitas pemesinan dan mengurangi biaya produksi secara keseluruhan dengan 2D baru melalui fitur otomatisasi penggilingan multisumbu, peningkatan persiapan model dan CAD, konfigurasi alat berat yang ditingkatkan, dan Perkakas 3D, menurut perusahaan.

Mastercam 2020 meningkatkan produktivitas dan efisiensi pemrograman sekaligus mengurangi biaya produksi dengan serangkaian 2D otomatis melalui peningkatan jalur pahat lima sumbu, menurut Perangkat Lunak CNC. Dikatakan bahwa toolpath Blend 3D baru menghasilkan permukaan akhir yang halus dan presisi serta menyediakan pemeriksaan stok dan dudukan. Peningkatan kegunaan untuk perkakas 3D mencakup ikon alat 3D dalam daftar alat, fungsi stop-on-contact saat memasangkan insert ke holder, dan titik kompensasi yang terisi otomatis saat mendefinisikan alat 3D.

Perangkat lunak baru meningkatkan efisiensi dan mengurangi waktu penyiapan pekerjaan dan persiapan yang diperlukan untuk pemesinan dan pemrograman bagian, dengan kemampuan untuk menyaring sisipan dan pemegang berdasarkan atribut serta kemampuan untuk melacak asosiasi. Penyempurnaan chaining mencakup chaining yang lebih cepat dan lebih mudah untuk Wireframe dan Solid, serta peningkatan tampilan dan perilaku rantai.

Dengan peningkatan pada toolpath dan simulasi mesin, grafik toolpath, dan alat verifikasi dan analisis lainnya, Mastercam 2020 memberikan jaminan pemrograman yang lebih besar dan memungkinkan keputusan yang lebih baik dan lebih tepat sebelum pekerjaan dijalankan, menurut Perangkat Lunak CNC. Perbaikan ini termasuk pergi ke posisi awal pada perubahan bidang pahat, yang memindahkan pahat ke posisi awal di antara operasi ketika ada perubahan bidang. Pemosisian sumbu putar memungkinkan pengguna untuk mensimulasikan dan memvisualisasikan gerakan multisumbu alat mesin, sementara Skip Drill Cycle Pecking meningkatkan perkiraan waktu siklus, menurut perusahaan.

Hexagon Merilis QUINDOS 2019.2

Hexagon AB, Stockholm, Swedia, mengatakan divisi Intelijen Manufaktur Hexagon telah merilis versi lengkap kedua dari QUINDOS 2019, perangkat lunaknya untuk geometri khusus yang menawarkan paket solusi yang fleksibel, mulai dari inspeksi standar hingga powertrain.

Versi 2019.2 menyertakan opsi QUINDOS Virtual CMM – VCMM II untuk menentukan ketidakpastian pengukuran spesifik dari fitur pengujian. Model terverifikasi Physikalisch-Technische Bundesanstalt (PTB) didasarkan pada model matematika dan standar teknologi terbaru. Faktor-faktor yang mempengaruhi dan korelasinya dapat ditentukan secara otomatis untuk setiap pengukuran menggunakan simulasi berbasis komputer menurut VDI/VDE 2617 Lembar 7—baik dalam pengaturan mesin dengan lingkungan jarak jauh atau pada komputer simulasi terpisah. Jumlah simulasi berjalan dan waktu simulasi dapat disesuaikan sesuai dengan tugas pengukuran individu untuk bereaksi secara fleksibel terhadap tuntutan akurasi dan efisiensi.

QUINDOS 2019 menyediakan antarmuka pengguna terstruktur untuk memandu pengguna melalui langkah-langkah dari definisi tugas hingga laporan akhir. Mengukur ketidakpastian dapat berupa output sebagai nilai secara individual untuk setiap fitur pada laporan dan juga secara grafis. Output grafis dapat dibedakan untuk pemeriksaan masuk atau keluar, atau sesuai dengan grafik QUINDOS konvensional.

Penentuan offset alat gerinda/pemotongan telah ditambahkan ke solusi untuk alat pemotong roda gigi. Opsi ini dapat digunakan untuk menentukan nilai koreksi untuk pemotong/gerinda dalam proses manufaktur berdasarkan evaluasi offset normal, lateral, dan radial.

QUINDOS 2019 juga menyertakan solusi untuk memeriksa strategi penggilingan untuk Bros (DIN 1415) dengan alur cincin. Perangkat lunak ini mengevaluasi ujung dari bentuk gigi yang menyempit secara bertahap ke arah wajah. Tekanan penghancuran dan kompresi material yang dapat menyebabkan kegagalan dapat dikenali dan dikurangi melalui pemeriksaan permukaan bebas.

QUINDOS juga sekarang menyertakan evaluasi tambahan untuk roda gigi dengan laporan grafis baru. Plot all-in-one secara grafis memvisualisasikan evaluasi heliks dan profil untuk roda gigi dalam format yang ringkas.

IBM Menutup Akuisisi Perangkat Lunak Red Hat

IBM Corp., Armonk, N.Y., telah menutup akuisisi senilai $34 miliar atas Red Hat Software yang berbasis di Raleigh, N.C., pengembang teknologi cloud hybrid terbuka. IBM mengakuisisi semua saham biasa Red Hat yang diterbitkan dan beredar seharga $190,00 per saham secara tunai, mewakili nilai ekuitas total sekitar $34 miliar. Perusahaan berencana untuk menawarkan platform multicloud hybrid generasi berikutnya berdasarkan teknologi open source seperti Linux dan Kubernetes yang akan memungkinkan bisnis untuk menyebarkan, menjalankan, dan mengelola data dan aplikasi secara aman di lokasi dan di cloud pribadi dan banyak publik.

Red Hat akan terus dipimpin oleh CEO Red Hat Jim Whitehurst dan tim manajemennya saat ini. Whitehurst bergabung dengan tim manajemen senior IBM, melapor ke Ginni Rometty. IBM akan mempertahankan kantor pusat Red Hat di Raleigh, fasilitas, merek, dan praktiknya. Red Hat akan beroperasi sebagai unit yang berbeda dalam IBM dan akan dilaporkan sebagai bagian dari segmen Cloud dan Perangkat Lunak Kognitif IBM.

Hexagon Mengakuisisi Perubahan Startup Jerman untuk Membentuk Desain Generatif

Divisi Intelijen Manufaktur Hexagon mengumumkan bahwa Hexagon telah menandatangani perjanjian definitif untuk mengakuisisi AMendate, perusahaan rintisan berbasis di Jerman yang menyediakan solusi perangkat lunak simulasi yang mendukung pembuatan dan optimalisasi desain untuk manufaktur aditif (AM). AMendate akan bergabung dengan bisnis Perangkat Lunak MSC Hexagon, yang menyediakan perangkat lunak dan layanan simulasi computer-aided engineering (CAE).

Dengan akuisisi ini, MSC dapat menawarkan perubahan paradigma dari teknologi pengoptimalan tujuan umum ke solusi perangkat lunak yang dibuat khusus untuk AM, memungkinkan produksi komponen kompleks yang efisien dan memberikan manfaat yang mencakup penghematan bahan, pengurangan berat, dan efisiensi, hemat biaya. produksi, menurut Hexagon. Teknologi AMendate menghilangkan upaya manual yang memperlambat alur kerja saat ini, memungkinkan langkah-langkah kerja diselesaikan dalam beberapa hari yang seharusnya memakan waktu beberapa minggu.

AMendate didirikan pada 2018 oleh para peneliti dari Universitas Paderborn dan Pusat Penelitian Manufaktur Langsung (DMRC) di Paderborn, sebuah konsorsium industri/akademik yang dimulai pada 2008 oleh Boeing, EOS, dan mitra komersial lainnya. Transaksi diharapkan akan ditutup pada kuartal ketiga dan tunduk pada kondisi penutupan yang biasa.

Wind River Linux Sekarang Menampilkan Teknologi Kontainer

Wind River Linux, Alameda, California, pengembang perangkat lunak sistem tertanam, mengumumkan peningkatan untuk Wind River Linux, yang memberikan teknologi untuk memudahkan adopsi wadah dalam sistem tertanam. Ini menyediakan sumber daya seperti wadah, alat, dan dokumentasi yang dibuat sebelumnya serta dukungan untuk kerangka kerja seperti Docker dan Kubernetes, yang semuanya dapat membantu pengembang sistem tertanam memanfaatkan atau menerapkan pendekatan pengembangan asli cloud, terutama yang relevan untuk peralatan di jaringan tepi.

Meskipun container dapat memberikan manfaat yang kuat seperti skalabilitas dan fleksibilitas yang lebih besar, sebagian besar kerangka kerja saat ini tidak memiliki desain atau dukungan yang tepat untuk industri mission-critical yang biasanya menggunakan perangkat dengan siklus hidup yang sangat panjang.

Perangkat tertanam di ranah teknologi operasional (OT), seperti untuk industri, peralatan medis, dan sistem otomotif, juga sering kali membutuhkan perangkat lunak yang ringan dan andal dengan siklus hidup yang panjang. Namun, teknologi dan platform wadah yang ada, seperti yang ada di Linux perusahaan, sering kali membengkak atau memerlukan pembaruan terlalu sering untuk berjalan secara efektif pada sistem tertanam ini, menurut Wind River. Perusahaan menyatakan bahwa, dengan rilis ini, Wind River Linux menghilangkan kesulitan dan menurunkan hambatan masuk untuk penggunaan kontainer dalam proyek perangkat lunak tertanam untuk beragam aplikasi.

Pembaruan Perangkat Lunak diedit oleh Editor Kontributor Patrick Waurzyniak; hubungi dia di [email protected].