Manufaktur Aditif:Dulu, Sekarang, dan Masa Depan

Dengan kemungkinan pengecualian api, tidak ada teknologi yang benar-benar siap untuk berkontribusi pada manufaktur dengan cara yang berarti sampai diberikan waktu untuk tumbuh dan berkembang. Komputer adalah contoh yang baik. Tingkat kecanggihan teknologi kita saat ini tidak akan mungkin terjadi tanpa komputer, dan remaja secara rutin mengambil foto narsis menggunakan perangkat genggam dengan daya komputasi lebih besar daripada yang digunakan untuk mendarat di bulan. Maka, tidak mengherankan jika pencetakan 3D (juga dikenal sebagai manufaktur aditif atau hanya AM) belum memenuhi janjinya.

Melanjutkan analogi komputer, mesin pertama yang bahkan berpura-pura menjadi komputer dibangun pada pertengahan 1800-an oleh Charles Babbage. Maksud di balik "Mesin Perbedaan" Babbage adalah untuk menghasilkan tabel matematika dengan lebih cepat dan andal. Hampir seratus tahun kemudian sesuatu yang mendekati komputer modern memasuki tempat kerja, dan PC rumahan tidak muncul sampai tahun 1977. Sebaliknya, pencetakan 3D hanya ada sejak 1986 ketika Chuck Hull dari 3D Sistem pertama kali memiliki ide saat mengembangkan proses yang menggunakan sinar UV untuk mengeraskan lapisan meja.

Melanjutkan analogi komputer, mesin pertama yang bahkan berpura-pura menjadi komputer dibangun pada pertengahan 1800-an oleh Charles Babbage. Maksud di balik "Mesin Perbedaan" Babbage adalah untuk menghasilkan tabel matematika dengan lebih cepat dan andal. Hampir seratus tahun kemudian sesuatu yang mendekati komputer modern memasuki tempat kerja, dan PC rumahan tidak muncul sampai tahun 1977. Sebaliknya, pencetakan 3D hanya ada sejak 1986 ketika Chuck Hull dari 3D Sistem pertama kali memiliki ide saat mengembangkan proses yang menggunakan sinar UV untuk mengeraskan lapisan meja.

Aditif Meledak di Manufaktur

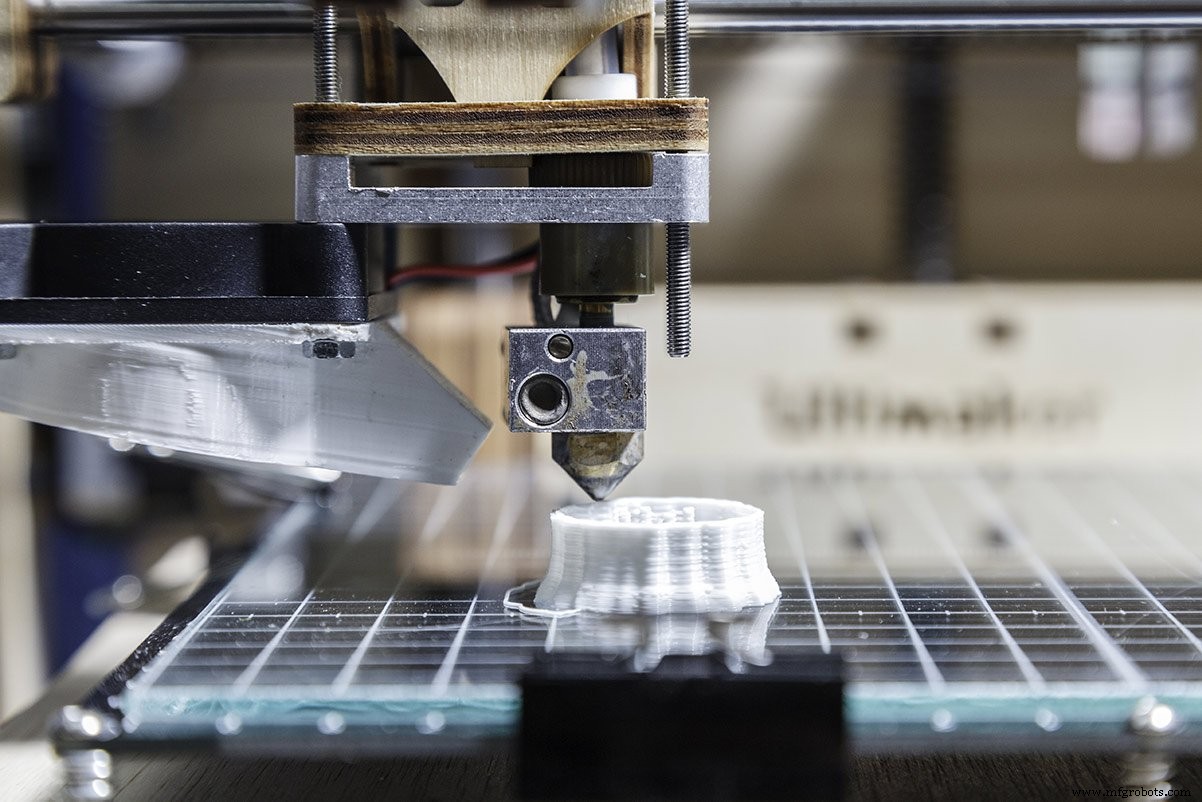

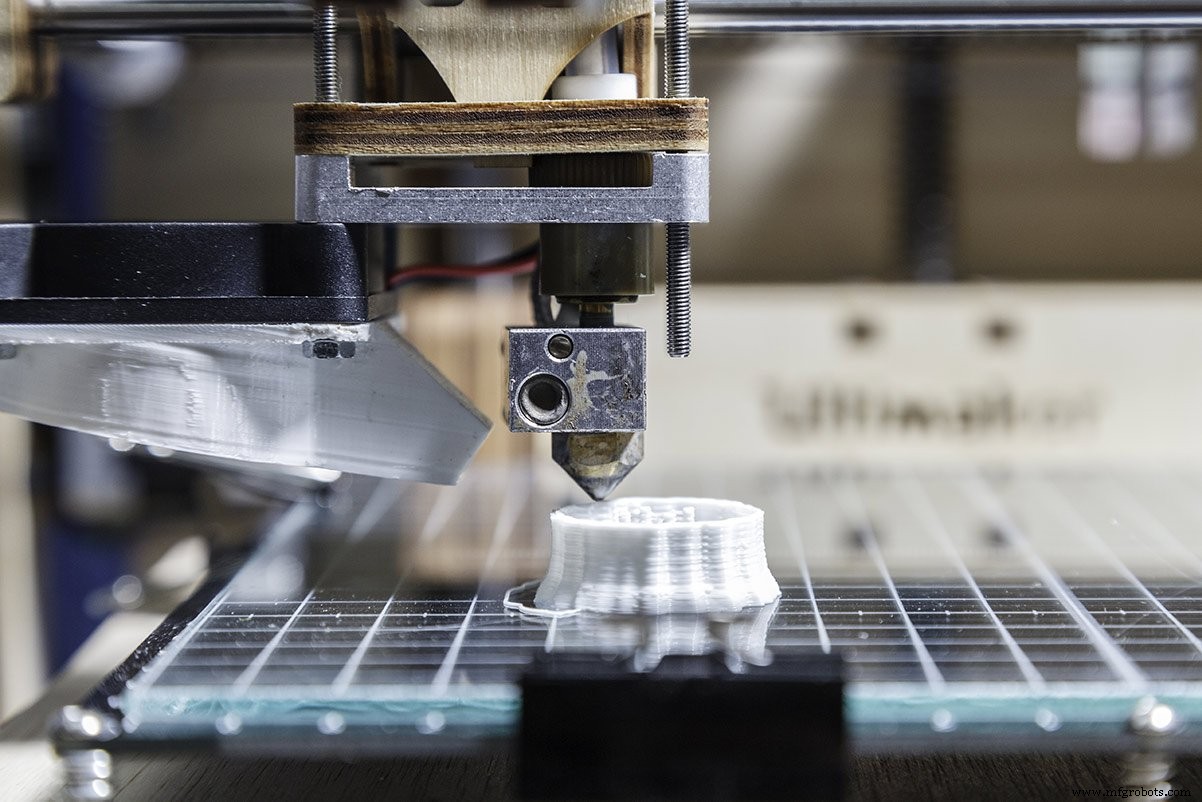

Teknologi terus tumbuh dan berkembang selama 30 tahun terakhir, tetapi ledakan minat yang sebenarnya terjadi pada tahun 2012 dengan diperkenalkannya printer 3D rumahan. Sebelum sistem rumah, pencetakan 3D terutama terbatas pada ruang belakang dan laboratorium di mana ia digunakan untuk pembuatan prototipe cepat. Perusahaan seperti MakerBot berhasil memanfaatkan semangat gerakan pembuat yang baru lahir, mempromosikan printer 3D rumahan sebagai alat bengkel terbaik. Sementara janji demokratisasi teknologi menarik bagi banyak pengguna, sebagian besar printer 3D rumahan yang tersedia analog dengan komputasi hole punch; lambat dan membosankan.

Meskipun minat konsumen pada sistem 3D rumah telah meningkat dan berkurang, aplikasi industri terus bergerak maju. Salah satu pengadopsi awal teknologi AM yang paling antusias adalah GE. Tidak seperti penghobi, yang mungkin telah terlibat dengan teknologi baru yang menarik ini tanpa mengetahui tantangan yang ada, GE dengan cepat menyadari bahwa diperlukan pakar pencetakan 3D jika menginginkan ROI yang tepat waktu.

Realisasi ini membuat GE mengakuisisi perusahaan percetakan 3D bernama Morris Technologies pada tahun 2012. Lebih khusus lagi, akuisisi tersebut menambahkan keahlian AM ke GE Aviation, di mana pengetahuan itu dengan cepat diterapkan dalam mendesain metode nozel bahan bakar pencetakan 3D untuk digunakan di mesin jet LEAPnya . Mengikuti beberapa bukti pengujian konsep, GE menetapkan proses AM yang disebut laser sintering untuk menghasilkan nozel dan dengan cepat menemukan dua prinsip dasar pencetakan 3D.

Fleksibilitas dan Penghematan

Prinsip pertama adalah bahwa pencetakan 3D mungkin merupakan proses manufaktur paling fleksibel pernah ditemukan. Daripada merancang bagian berdasarkan setidaknya sebagian pada betapa mudahnya untuk diproduksi, bagian cetak 3D memulai kehidupan di lingkungan digital di mana perhatian utama adalah fungsionalitas. Hal ini dimungkinkan, bahkan rutin, untuk membangun bagian dengan geometri internal yang sangat kompleks yang tidak mungkin (atau sangat mahal) untuk diproduksi menggunakan metode manufaktur tradisional. Fitur nosel GE menaungi arsitektur internal yang diproduksi dalam satu pembuatan, daripada membutuhkan beberapa bagian yang kemudian harus dirakit.

Prinsip kedua adalah pencetakan 3D menghemat uang . Dalam hal nozzle GE, penghematannya ada dua. Karena suku cadang diproduksi selama satu pembuatan, memproduksinya menggunakan AM menghemat waktu. Sementara proses AM itu sendiri mungkin dianggap lambat, adalah mungkin untuk menghasilkan bagian yang kompleks dalam waktu kurang dari 24 jam, yang secepat kilat dibandingkan dengan metode lama pembuatan serangkaian bagian yang lebih kecil yang memerlukan perakitan. Penghematan waktu dimulai sebagai hasil dari pengurangan kebutuhan untuk perakitan, lebih banyak waktu yang dihemat dengan mengurangi kebutuhan akan pemesinan yang ekstensif, dan lebih banyak waktu yang dihemat dengan mengurangi atau menghilangkan rantai pasokan sepenuhnya.

Selain itu, nozel yang diproduksi melalui pencetakan 3D menawarkan penghematan material yang signifikan. Dengan menggunakan metode produksi subtraktif tradisional, produsen dapat berharap kehilangan hingga 90% dari bahan yang dibutuhkan untuk membuat suku cadang. Kerugian ini sangat merepotkan di industri seperti penerbangan, yang secara teratur menggunakan titanium dan bahan mahal lainnya. Pencetakan 3D, bagaimanapun, mengurangi limbah material yang diharapkan hingga kurang dari 10%.

Masa Depan

Di saat ketidakpastian investor telah memberikan pandangan yang tidak menguntungkan tentang pencetakan 3D di benak masyarakat umum, GE telah berlipat ganda. Setelah terjun awal ke AM pada tahun 2012, GE sejak itu telah menginvestasikan jutaan lebih ke dalam penelitian dan pengembangan pencetakan 3D, termasuk pembangunan pabrik AM volume tinggi seluas 300.000 kaki persegi di Auburn, dan Pusat Kemajuan Teknologi Aditif di luar Pittsburg . Setiap tahun sistem menjadi lebih cepat, lebih besar, atau menawarkan resolusi yang lebih baik. Seiring dengan kemajuan teknologi pencetakan 3D, GE telah menempatkan dirinya dalam posisi untuk memanfaatkan setiap peningkatan. Hanya masalah waktu sampai perusahaan lain mengikuti jejaknya.

Sumber Daya Informasi Lainnya:

Pencetakan 3D dan Bisnis Kecil

Contoh untuk bisnis

Perusahaan yang Menggunakan Aditif

SayaContoh Industri

Terima kasih khusus kepada:

Terima kasih khusus kepada:

John Newman yang merupakan penulis lepas di industri manufaktur.

Melanjutkan analogi komputer, mesin pertama yang bahkan berpura-pura menjadi komputer dibangun pada pertengahan 1800-an oleh Charles Babbage. Maksud di balik "Mesin Perbedaan" Babbage adalah untuk menghasilkan tabel matematika dengan lebih cepat dan andal. Hampir seratus tahun kemudian sesuatu yang mendekati komputer modern memasuki tempat kerja, dan PC rumahan tidak muncul sampai tahun 1977. Sebaliknya, pencetakan 3D hanya ada sejak 1986 ketika Chuck Hull dari 3D Sistem pertama kali memiliki ide saat mengembangkan proses yang menggunakan sinar UV untuk mengeraskan lapisan meja.

Melanjutkan analogi komputer, mesin pertama yang bahkan berpura-pura menjadi komputer dibangun pada pertengahan 1800-an oleh Charles Babbage. Maksud di balik "Mesin Perbedaan" Babbage adalah untuk menghasilkan tabel matematika dengan lebih cepat dan andal. Hampir seratus tahun kemudian sesuatu yang mendekati komputer modern memasuki tempat kerja, dan PC rumahan tidak muncul sampai tahun 1977. Sebaliknya, pencetakan 3D hanya ada sejak 1986 ketika Chuck Hull dari 3D Sistem pertama kali memiliki ide saat mengembangkan proses yang menggunakan sinar UV untuk mengeraskan lapisan meja.  Terima kasih khusus kepada:

Terima kasih khusus kepada: