Pertimbangan Desain Termal PCB

Dengan komponen daya yang datang dalam paket pemasangan permukaan yang lebih kecil dan lebih kecil, penting untuk menghasilkan pendekatan yang koheren untuk mengurangi tuntutan disipasi termal komponen ini dalam desain PCB. Sementara pengembangan analisis matematis yang tepat dari karakteristik termal desain PCB dapat menjadi proses yang kompleks, mungkin untuk menerapkan beberapa aturan sederhana untuk meningkatkan konduksi termal desain Anda. Pada akhirnya, mengontrol pembuangan panas dengan benar dalam desain Anda akan memungkinkan Anda menghasilkan desain PCB yang lebih andal dan ekonomis. Berikut ini adalah diskusi singkat tentang model disipasi termal standar dan kemudian beberapa aturan umum untuk menangani disipasi termal dalam desain Anda.

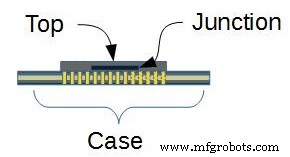

Pertama, penting untuk mendefinisikan terminologi yang akan digunakan sepanjang entri ini. Gambar berikut menyajikan berbagai komponen IC daya yang harus kita pertimbangkan saat membahas manajemen termal. Kami akan membahas suhu Junction, Top, dan Case komponen dan ketahanan termalnya terhadap lingkungan sekitar di sepanjang artikel ini.

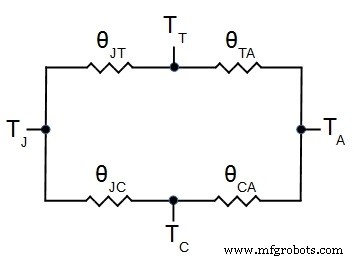

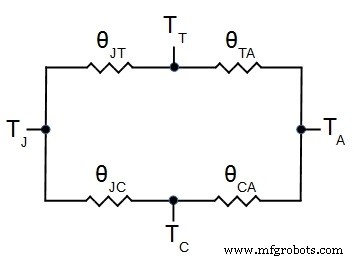

Dengan istilah-istilah ini di tangan, kita akan melihat secara singkat model standar yang digunakan untuk mensimulasikan disipasi termal suatu komponen. Resistansi termal biasanya dimodelkan sebagai jaringan resistor. Model standar untuk komponen disajikan pada gambar berikut:

Pada gambar yang disajikan TJ didefinisikan sebagai suhu sambungan (bagian kerja internal komponen), TT adalah suhu "atas" kemasan (biasanya penutup plastik komponen), TC adalah suhu "kotak" (ini adalah suhu bantalan konduktif termal tinggi dari komponen dan PCB yang terpasang) dan TA adalah suhu lingkungan sekitar. Tujuan dari perancang elektronik adalah untuk kemudian menghasilkan resistansi termal serendah mungkin antara persimpangan dan lingkungan sekitar. Dengan pengecualian CA , resistansi termal sistem (θJT , TA dan JC ) ditentukan oleh properti komponen dan dapat ditarik dari lembar data untuk komponen tersebut. Sebagai perancang PCB, kami pada dasarnya memiliki pengaruh terhadap nilai CA , yang tergantung pada desain PCB kami. Dengan demikian, tantangan utama bagi perancang adalah pengurangan resistansi termal casing IC ke lingkungan sekitar dengan mengurangi resistansi ini. Seberapa baik kita dapat menurunkan hambatan termal ini (θCA ) sebagian besar akan menentukan perbedaan suhu (atau kekurangannya) yang akan berkembang antara lingkungan sekitar dan sambungan komponen.

Yang perlu diperhatikan adalah bahwa jalur lain untuk konduksi termal adalah wadah plastik (atau "bagian atas") komponen. Karena kemasan plastik dari sebagian besar komponen daya tidak memberikan jalur termal yang baik ke lingkungan sekitar, efisiensi disipasi termal desain lebih bergantung pada kemampuan desain untuk membuang energi panas ke lingkungan sekitar melalui casingnya. Satu-satunya pengecualian adalah ketika IC daya yang dimaksud dirancang dengan bantalan termal yang terletak di bagian atas komponen. Dalam hal ini, IC dirancang agar unit pendingin dipasang langsung ke bagian atas IC dan pembuangan termal komponen melalui "bagian atasnya" menjadi faktor yang jauh lebih penting dalam desain.

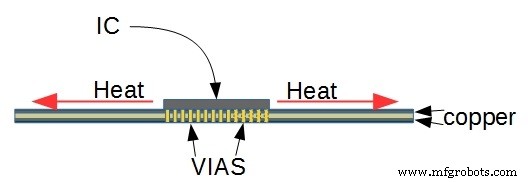

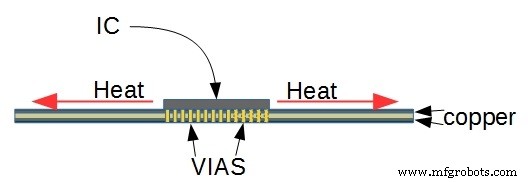

Pendekatan standar untuk menerjemahkan panas dari komponen daya adalah melalui sambungan termal komponen daya ke bidang tembaga yang berdekatan melalui jalur termal. Ini biasanya dicapai dengan menempatkan sejumlah vias di jejak kaki IC daya. Via ini menyediakan koneksi termal ke lapisan tembaga di bawah IC, yang kemudian menghantarkan panas dari komponen.

Selain itu, semakin banyak bidang tembaga daya yang terhubung ke IC daya oleh vias termal tersebut, semakin tinggi efisiensi disipasi termal PCB. misalnya menggunakan desain 4 lapis vs. desain 2 lapis dapat meningkatkan kapasitas disipasi daya PCB hingga 30% saat membandingkan area yang sama dari desain tersebut.

Aturan desain berikut diberikan sebagai titik awal yang baik untuk mendekati pertimbangan termal desain Anda.

sebuah. Untuk menghilangkan daya 1 watt, aturan praktis yang baik adalah bahwa papan Anda harus memiliki luas 15,3 cm² atau 2,4 in² per watt yang dihamburkan untuk kenaikan suhu papan 40°C. Jika papan terkena aliran udara, persyaratan ini dapat dipotong setengah (7,7 cm² atau 1,2 inci² per watt). Nilai-nilai ini mengasumsikan bahwa komponen digabungkan secara termal ke bidang tembaga yang memanjang ke tepi papan dan papan diposisikan sehingga udara dapat mengalir bebas di sekitar kedua sisi papan. Jika persyaratan kepadatan daya ini terlalu ketat untuk desain Anda, penyertaan heat sink eksternal mungkin diperlukan. Selain itu, kenaikan suhu 40°C adalah titik awal yang baik untuk dipertimbangkan saat mengontrol suhu papan sirkuit Anda.

b. Setiap kali ada lebih dari satu komponen daya yang ditempatkan di papan, praktik terbaik adalah menempatkan komponen tersebut sedemikian rupa sehingga PCB Anda dipanaskan secara merata oleh komponen-komponen ini. Perbedaan suhu yang besar di sepanjang desain PCB Anda tidak memungkinkan PCB Anda menerjemahkan energi panas secara optimal dari komponen daya yang terpasang. Jika tersedia bagi perancang, pencitraan termal dapat memungkinkan inspeksi empiris penempatan komponen Anda setelah revisi desain selesai.

c. Semakin banyak vias yang dapat Anda tempatkan di bawah komponen Anda, semakin baik PCB Anda akan menerjemahkan energi panas ke bidang tembaga yang terhubung. Larik vias untuk meningkatkan jumlah kontak dengan bantalan daya paket Anda (pad besar konduktif termal komponen).

d. Dalam desain yang menghilangkan watt lebih tinggi, Anda perlu menggunakan bobot tembaga yang lebih tinggi. 1oz tembaga direkomendasikan sebagai titik awal untuk desain daya.

e. Saat menggunakan tuang tembaga untuk menghilangkan energi panas dari komponen, penting agar tuangan tidak terganggu oleh trek yang berjalan tegak lurus dengan jalur termal menjauh dari komponen daya.

f. Jika heat sink perlu digunakan untuk menjaga suhu sistem dalam toleransi, perhatikan bahwa heat sink biasanya akan jauh lebih efektif jika ditempatkan sedemikian rupa sehingga terhubung secara termal ke casing komponen. Ini biasanya berarti memasang unit pendingin ke sisi berlawanan dari papan dari komponen yang dipasang di permukaan. Meskipun mungkin tergoda untuk menempatkan heat sink langsung di atas komponen, ketahanan termal dari casing plastik komponen akan membuat heat sink tidak efektif. Seperti disebutkan di atas, pengecualian untuk aturan ini adalah paket yang dirancang secara eksplisit untuk memiliki heat sink yang terpasang pada "puncaknya".

Singkatnya, kinerja termal suatu desain sangat penting untuk dipertimbangkan setiap kali Anda bekerja dengan komponen daya. Menggunakan aturan desain yang disajikan dalam artikel ini di awal proses desain PCB akan memungkinkan Anda untuk memulai dengan baik dalam mengontrol suhu PCB dan memungkinkan Anda menghindari desain ulang drastis di kemudian hari dalam proses pengembangan.

Sumber Daya Bermanfaat

• Prinsip-Prinsip Terlengkap Desain Termal untuk PCB

• Desain Disipasi Termal Internal PCB berdasarkan Model Termal

• Tips Desain Termal untuk PCB yang Dikendalikan oleh Sistem FPGA

• Desain PCB Daya Tinggi di Lingkungan Bersuhu Tinggi

• PCB Inti Logam Solusi Ideal untuk Masalah Termal pada PCB dan PCBA

• Layanan Pembuatan PCB Fitur Lengkap dari PCBCart - Beberapa opsi Nilai tambah

• Layanan Perakitan PCB Tingkat Lanjut dari PCBCart - Mulai dari 1 buah