Teknologi Industri

HDI, kependekan dari High Density Interconnection, adalah jenis teknologi papan sirkuit tercetak yang mulai berkembang pada akhir abad ke-20. Untuk papan PCB tradisional, pengeboran mekanis digunakan, dengan beberapa kelemahan termasuk biaya tinggi dengan aperture 0,15mm dan kesulitan dalam perbaikan akibat pengaruh alat pengeboran. Namun, untuk PCB HDI, pengeboran laser digunakan dan segera setelah diperkenalkan, ia menerima popularitas besar. Papan HDI juga disebut papan laser yang bukaannya biasanya dalam kisaran 3.0-6.0mil (0,076-0.152mm) dan lebar garis 3.0-4.0mil (0,076-0,10mm), yang menghasilkan fakta bahwa ukuran pad dapat berkurang drastis sehingga lebih banyak layout yang bisa diatur di setiap unit area. Teknologi HDI mengadaptasi dan mendorong perkembangan industri PCB dan sekarang papan sirkuit HDI telah diterapkan secara masif di semua jenis perangkat.

Dalam hal desain papan, dibandingkan dengan PCB biasa, perbedaan penting adalah bahwa PCB HDI memperoleh interkoneksi melalui lubang buta dan lubang terkubur, bukan melalui lubang. Selain itu, lebar garis yang lebih halus dan jarak yang lebih kecil digunakan dalam desain PCB HDI sehingga ruang untuk tata letak dan lintasan dapat digunakan sepenuhnya. Oleh karena itu, para pemula desain HDI harus tahu bagaimana mengatur ruang komponen, bagaimana mengganti aplikasi lubang buta, lubang terkubur dan lubang tembus, dan bagaimana mendistribusikan ruang untuk jalur sinyal. Namun demikian, pekerjaan pertama dan terpenting adalah memahami parameter proses terkait dalam proses pembuatan PCB HDI.

• Bukaan

Rasio bukaan harus dipertimbangkan dalam desain lubang tembus dan lubang buta/terkubur. Untuk pengeboran mekanis tradisional yang digunakan oleh PCB biasa, bukaan lubang harus lebih dari 0,15 mm dan rasio ketebalan terhadap bukaan papan lebih dari 8:1 (Dalam beberapa keadaan khusus, parameter ini bisa 12:1 atau lebih). Namun, untuk pengeboran laser, bukaan lubang laser harus berada dalam kisaran 3 hingga 6 mil, di antaranya 4 mil yang disarankan dan rasio kedalaman terhadap bukaan lubang pengisian pelapis harus paling banyak 1:1.

Semakin tebal papannya, semakin kecil aperturenya. Dalam proses pelapisan, larutan kimia sulit masuk ke kedalaman lubang bor. Meskipun perangkat pelapis sirkuit menekan solusi ke pusat lubang pengeboran dengan cara osilasi atau menekan, gradien konsentrasi membuat pelapisan pusat relatif tipis, yang menghasilkan sedikit pembukaan sirkuit pada lapisan lubang pengeboran. Yang lebih buruk, ketika tegangan meningkat atau papan mengalami dampak di lingkungan yang parah, cacat menjadi lebih jelas, yang pada akhirnya akan menyebabkan pemutusan sirkuit dan kegagalan papan. Oleh karena itu, perancang PCB harus mengetahui sepenuhnya tentang kemampuan teknik pabrikan PCB sebelumnya, atau kesulitan fabrikasi PCB akan bertambah, tingkat skrap meningkat atau bahkan kegagalan fabrikasi.

• Tumpuk

Penumpukan lapisan PCB HDI dapat diklasifikasikan berdasarkan urutan lapisan dengan lubang buta. Berikut beberapa kategori umum:

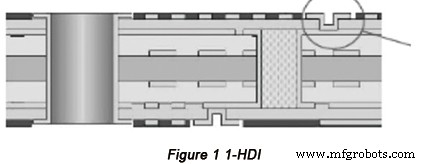

sebuah. 1-HDI (dengan lubang terkubur). Gambar di bawah menunjukkan struktur 1-HDI dengan lubang terkubur:1-2 lubang buta, 6-5 lubang buta, 2-5 lubang terkubur, 1-6 lubang tembus.

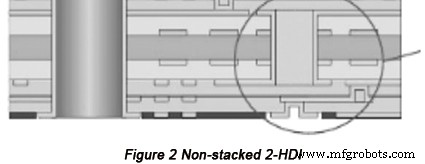

b. 2-HDI tidak bertumpuk (dengan lubang terkubur). Gambar berikut menunjukkan struktur non-stacked 2-HDI dengan lubang terkubur:1-2 blind hole (non-stacked), 2-3 blind hole (non-stacked), 8-7 blind hole (non-stacked), 7-6 lubang buta (tidak bertumpuk), 3-6 lubang terkubur, 1-8 lubang tembus.

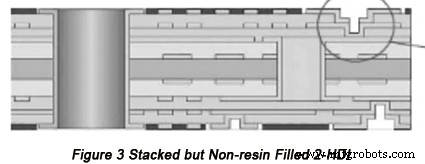

c. Ditumpuk tetapi tidak diisi resin 2-HDI. Gambar 3 menunjukkan struktur tumpuk tapi tidak diisi resin 2-HDI:1-2 blind hole (bertumpuk), 2-3 blind hole (bertumpuk), 8-7 blind hole (bertumpuk), 7-6 blind hole (bertumpuk) , 3-6 lubang terkubur, 1-8 lubang tembus.

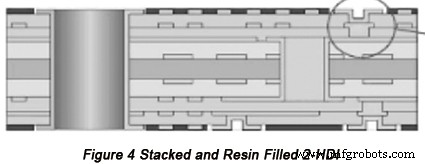

d. Ditumpuk dan diisi resin 2-HDI. Gambar 4 menunjukkan struktur tumpuk dan isi resin 2-HDI:1-2 blind hole (bertumpuk), 2-3 blind hole (bertumpuk dan terisi resin), 8-7 blind hole (bertumpuk), 7-6 blind hole ( ditumpuk dan diisi resin), 3-6 lubang terkubur, 1-8 lubang tembus.

Papan biasanya dipengaruhi oleh tekanan dan suhu dalam proses penumpukan setelah itu masih ada tegangan di papan. Jika papan yang ditumpuk tidak simetris, yaitu distribusi tegangan pada kedua sisi papan tidak seragam, lengkungan satu sisi akan terbentuk, yang secara drastis menurunkan hasil papan. Oleh karena itu, desainer harus mengambil desain tumpukan asimetris dan distribusi lubang buta/terkubur harus dipertimbangkan.

• Alur proses

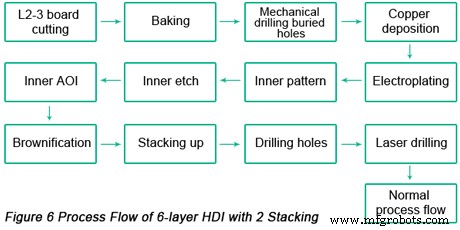

Alur proses akan dibahas dengan 4-layer HDI dengan 1 stacking dan 6-layer HDI dengan 2 stacking sebagai contoh.

sebuah. IPM 4 lapis dengan 1 susun. Gambar berikut menunjukkan alur proses 4-layer HDI dengan 1 susun.

Alur proses 4-layer HDI sangat mirip dengan PCB biasa kecuali urutan lubang pengeboran. Pertama, pengeboran mekanis membuat lubang terkubur 2-3 lapisan, kemudian lubang mekanis melalui 1-4 lapisan, kemudian datang 1-2 lubang buta dan 4-3 lubang buta.

Jika desainer langsung mengebor 1-3 lubang atau 4-2 lubang tanpa konversi 2-3 hanya berdasarkan persyaratan desain atau kinerja, desain ini akan membawa kesulitan yang ekstrim untuk fabrikasi, yang mengarah pada peningkatan biaya produksi dan tingkat scrap. Oleh karena itu, ketika mengambil metode melalui lubang, teknik saat ini dan persyaratan fabrikasi harus dipertimbangkan.

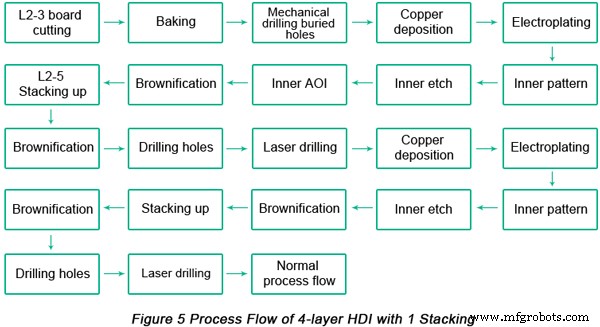

b. IPM 6 lapis dengan 2 susun. Gambar 6 menunjukkan alur proses HDI 6-layer dengan 2 susun.

Alur proses HDI 6 lapis dengan 2 susun mirip dengan PCB biasa kecuali urutan lubang pengeboran. Pertama datang pengeboran lubang terkubur mekanis pada 3-4 lapisan, kemudian datang pengeboran lubang terkubur pada 2-5 lapisan, kemudian lubang buta pada 2-3 lapisan dan 5-4 lapisan, kemudian melalui lubang pada 1-6 dan terakhir datang pengeboran dari 1-2 lubang buta dan 6-5 lubang buta.

Pengeboran laser digunakan dalam lubang buta pada papan HDI dan suhu tinggi dalam proses pengeboran laser membakar dinding lubang, yang menghasilkan tombol kokas yang diserap di dinding lubang. Sementara itu, kauterisasi suhu tinggi akan membuat tembaga pada lapisan kedua teroksidasi. Oleh karena itu, setelah pengeboran laser, pra-operasi harus diterapkan sebelum pelapisan listrik. Karena bukaan lubang buta relatif kecil, sulit untuk menghilangkan tombol coke. Untuk 2-HDI, pelapisan dan pengisian lubang buta profesional harus diperlukan, yang secara substansial meningkatkan biaya.

Parahnya lagi, alur proses HDI 6 lapis dengan 2 susun membutuhkan beberapa counterpoint sehingga akumulasi kesalahan counterpoint akan meningkat, dan tingkat scrap produk akan meningkat. Oleh karena itu, 2-HDI tidak disarankan kecuali untuk produk yang sangat canggih.

Tata letak komponen pada papan HDI biasanya memiliki kepadatan tinggi sehingga perlu untuk memastikan pemasangan, kemampuan penyolderan, dan perawatan di kemudian hari. Jarak antar komponen dapat ditentukan berdasarkan tabel berikut.

| Komponen pada HDI | Spasi |

| SOP &PIN biasa komponen lain | >40 juta |

| BGA &PIN komponen lain | >80 juta |

| PIN di komponen biasa | >20jt |

Parameter yang tercantum dalam Tabel 1 adalah nilai terbatas yang memenuhi permintaan penyolderan biasa. Dalam produksi aktual , dengan mempertimbangkan kemudahan pemasangan dan perawatan, jarak harus diperbesar sebesar mungkin di dalam ruang untuk memungkinkan perakitan, pengerjaan ulang, dan penyolderan yang mudah.

Ada aspek lain yang perlu dipertimbangkan dalam hal tata letak:

• Bagian RF/analog/analog-digital/digital harus dipisahkan secara ketat. Jarak antara mereka harus diperbesar tidak peduli mereka berada di sisi yang sama atau sisi yang berbeda.

• Tata letak modul yang sama harus diatur pada sisi yang sama untuk mengurangi area pengeboran atau perubahan lapisan. Jadi dalam proses tata letak, sirkuit kunci harus ditentukan dan sesuai dengan tingkat signifikansi sinyal, mereka harus diatur di sekitar komponen kunci.

• Sinyal daya tinggi harus diatur jauh dari sinyal lain.

Beberapa elemen harus dipertimbangkan dalam proses pelacakan termasuk lebar garis minimum, kontrol jarak aman dan keseragaman trek. Jika jarak terlalu pendek, film kliping dapat disebabkan dalam proses film kering bagian dalam. Residu film akan menyebabkan korsleting. Jika lebar saluran terlalu kecil, film memiliki penyerapan yang sangat lemah sehingga akan menyebabkan sirkuit terbuka. Ketidakseragaman sirkuit akan menyebabkan ketidakseragaman distribusi ketebalan tembaga dan kecepatan aliran resin pada titik yang berbeda. Oleh karena itu, ketidakseragaman trek dan tembaga harus diperhatikan dalam proses desain.

Ada aspek lain yang perlu dipertimbangkan dalam hal lintasan:

• Komponen pada lapisan Atas dan Bawah memiliki efek isolasi yang relatif baik, sehingga crosstalk timbal balik antara sinyal lapisan dalam harus dikurangi.

• Untuk sinyal penting di area RF dan analog, jalur reflow ground-to-ground yang pendek harus dipastikan di sekitar setiap sinyal.

• Lubang buta tanpa gangguan koneksi fisik tidak boleh ditambahkan ke area lintasan sinyal penting untuk menghindari gangguan timbal balik, tetapi lubang buta milik jaring arde dapat.

• Karena ruang terbatas untuk pelacakan, yang pertama dan terpenting adalah ruang pelacakan sinyal penting dan sinyal dengan persyaratan impedansi.

• Dengan alasan kemampuan daya untuk memenuhi arus, perkerasan monoblok harus dihindari untuk mengurangi interferensi terhadap sinyal lain.

• Jika kualitas sinyal didahulukan, lubang buta dapat langsung dibor pada bantalan. Untuk area BGA, blind hole dan pad dapat dijaga tetap bersinggungan untuk menghindari pengaruh terhadap solder BGA.

• Lubang buta/terkubur lebih buruk daripada lubang tembus dalam hal kontinuitas. Oleh karena itu, untuk sinyal dengan persyaratan impedansi, panjang kabel antara pad dan lubang buta, lubang buta dan lubang terkubur harus dipersingkat dan permukaan atas dan bawah sinyal harus lengkap.

Kesimpulannya, dalam proses desain papan HDI, kemampuan manufaktur yang rumit harus sepenuhnya dipertimbangkan sebelumnya. Parameter proses PCB biasa sudah tidak asing lagi bagi sebagian besar desainer, sedangkan pemula desain HDI harus mengetahui tentang spesifikasi PCB HDI dari produsen papan sirkuit khusus untuk memastikan proyek mereka.

PCBCart memiliki pengalaman lebih dari satu dekade dalam pembuatan dan perakitan PCB HDI. Kami memiliki semua yang diperlukan untuk menghadirkan desain sirkuit interkoneksi kepadatan tinggi Anda ke papan sirkuit yang berfungsi penuh dengan cara yang profesional namun hemat biaya. Baru saja menyelesaikan desain PCB HDI Anda? Hubungi kami di halaman ini untuk mendapatkan penawaran khusus dari manufaktur HDI PCB Anda. Anda harus mengeluarkan biaya apa pun untuk mendapatkan harga PCB!

Sumber Daya Bermanfaat

• Sesuatu yang Harus Anda Ketahui tentang HDI

• Elemen Penting yang Tidak Anda Ketahui tentang Terkubur dan Buta Melalui PCB HDI Flex-rigid

• Cara Mengevaluasi Pabrikan HDI PCB Otomotif

• Layanan Fabrikasi PCB HDI berteknologi tinggi dari PCBCart

Teknologi Industri

Panelisasi harus dimiliki dengan pertimbangan efisiensi pembuatan PCB. Di satu sisi, panelisasi mengarah pada peningkatan efisiensi pembuatan PCB sehingga lead time dapat dikurangi. Di sisi lain, untuk PCB kecil dengan bentuk tidak beraturan, panelisasi adalah cara pembuatan yang paling efektif. Unt

Dalam beberapa tahun terakhir, dengan perkembangan pesat produk elektronik mengenai video digital dan komunikasi seluler digital, pengembangan produk jenis ini mendorong PCB ke arah pengembangan dalam hal ringan, tipis, miniatur, banyak fungsi, dan kepadatan dan keandalan tinggi. Ruang perutean yang

31 Januari 2017 Terlepas dari perkembangan teknologi pengujian yang bersaing, In-Circuit Test (ICT) tetap menjadi salah satu cara yang efektif untuk menguji perakitan PCB. Daya tarik TIK yang bertahan lama berasal dari kecepatan pengujian, yang biasanya hanya beberapa detik. Selain itu, pengujianny

25 Mei 2018 Selama bertahun-tahun, Papan Sirkuit Cetak (PCB) telah melihat banyak kemajuan dalam teknologi. Ini dimungkinkan karena pengembangan berkelanjutan dan penerapan teknik-teknik baru dalam perancangan dan pembuatan papan-papan ini. Di antara beberapa teknik, ada satu metode, yang membantu