Membuat prototipe dengan SLA vs. FDM

Bagian terbaik tidak dibuat secara kebetulan — mereka adalah produk dari pengujian dan penyempurnaan desain selama berjam-jam bahkan sebelum produksi dimulai. Pembuatan prototipe memainkan peran kunci dalam proses desain produk, membantu para insinyur mendeteksi potensi kekurangan atau masalah dalam desain bagian sejak dini. Dengan informasi ini, tim produk dapat menghindari revisi desain yang memakan waktu dan mahal sekaligus meningkatkan kualitas bagian akhir.

Munculnya teknologi pencetakan 3D memungkinkan pembuatan prototipe lebih cepat yang lebih hemat biaya dan lebih akurat. Dua dari metode manufaktur aditif yang paling umum — dan paling efektif — untuk pembuatan prototipe adalah fused deposition modeling (FDM) dan stereolithography (SLA), yang masing-masing memberi tim produk serangkaian manfaat unik dan kasus penggunaan yang ideal.

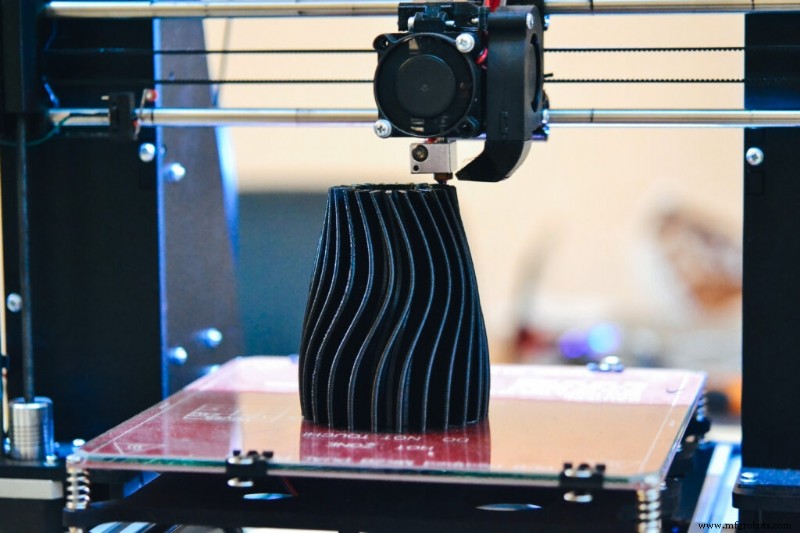

Pertimbangan utama untuk fused deposition modeling (FDM)

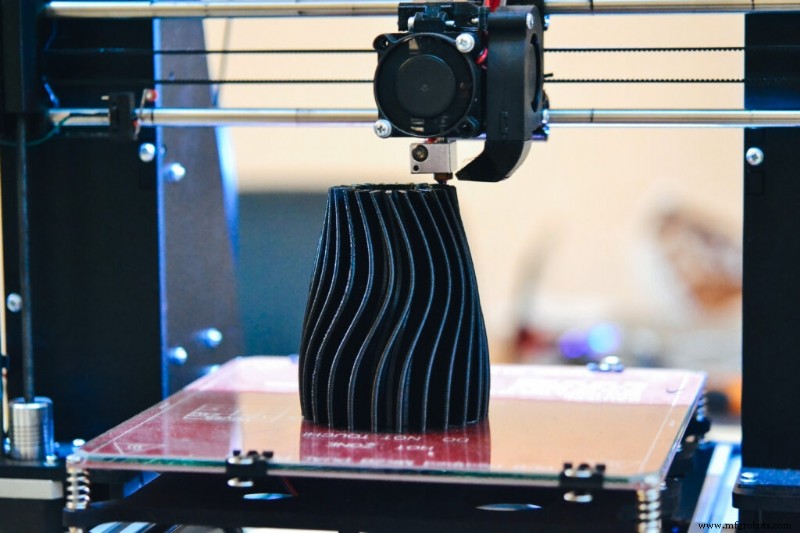

FDM, metode pencetakan 3D yang paling umum, menggunakan nosel yang dipanaskan untuk mencetak garis filamen termoplastik cair, menciptakan bagian satu lapis bahan pada satu waktu. Biaya bahan yang rendah dan kecepatan produksi otomatis menjadikan proses ini ideal untuk membuat model proof-of-concept dan dengan cepat membuat prototipe komponen besar dan sederhana.

Salah satu batasan utama FDM adalah bahwa resolusi bagian sebagian ditentukan oleh ukuran nosel ekstrusi. Proses ekstrusi ini menghasilkan celah yang terlihat di sekeliling perimeter setiap lapisan karena tepi yang membulat dari material yang diekstrusi. Proses ini juga menghasilkan sifat mekanik anisotropik karena ikatan antar lapisan secara inheren lebih lemah daripada bahan dasar itu sendiri. Dengan demikian, FDM umumnya tidak ideal untuk memproduksi suku cadang dengan detail rumit atau permukaan akhir yang halus.

Pencetakan FDM yang sederhana dan tidak didukung sering kali membutuhkan sedikit atau tanpa pasca-pemrosesan. Namun, karena resolusi permukaan yang lebih rendah yang diperlukan oleh FDM, suku cadang atau prototipe yang didukung yang menunjukkan penyelesaian permukaan perlu diproses secara manual, yang meningkatkan biaya dan waktu produksi.

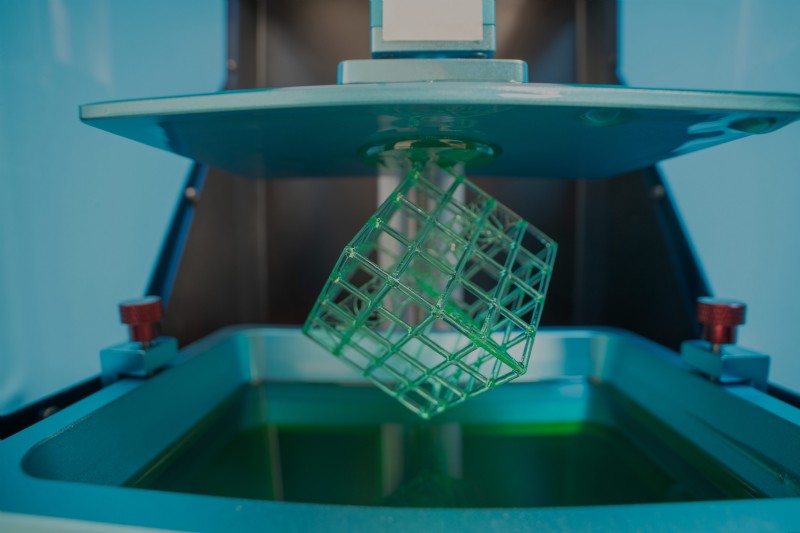

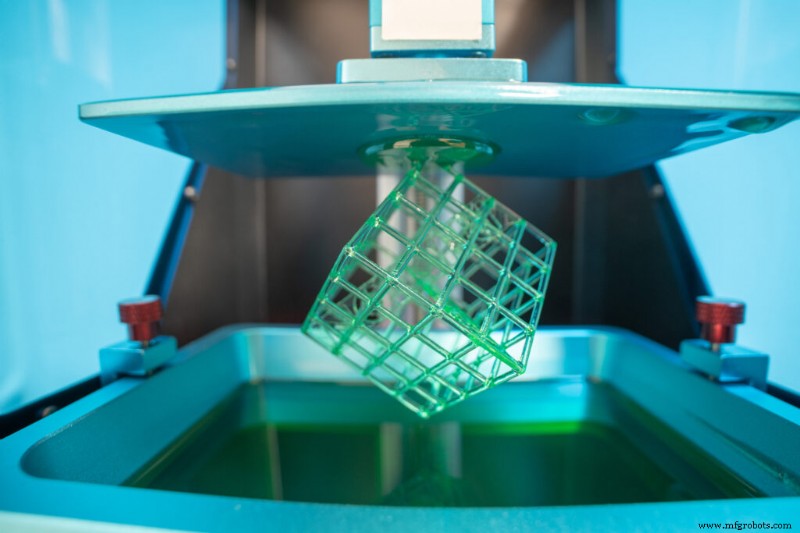

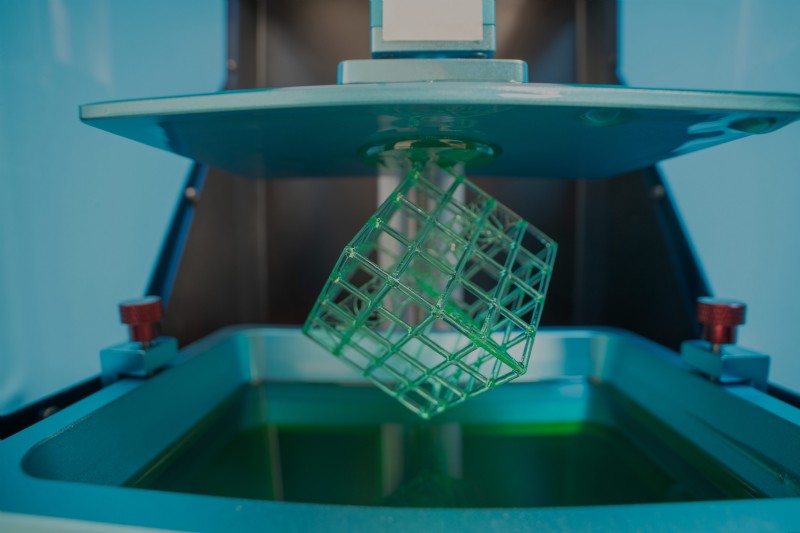

Pertimbangan utama untuk stereolitografi (SLA)

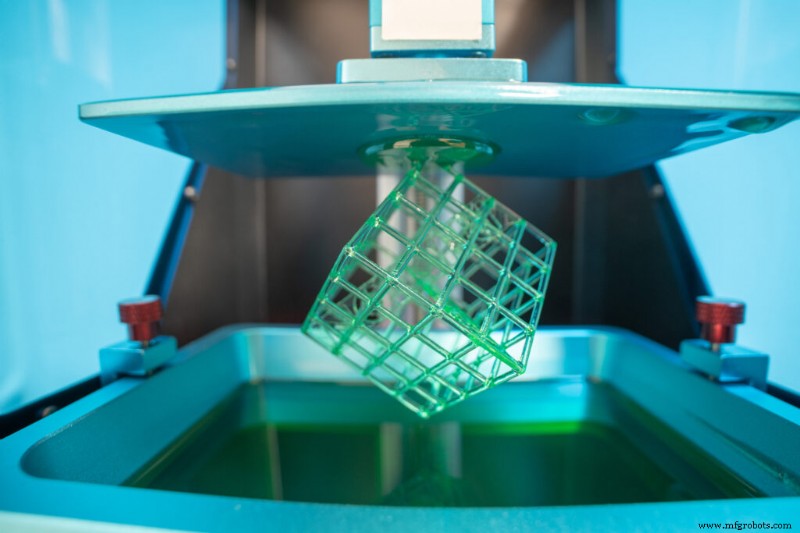

SLA, di sisi lain, menggunakan laser untuk menyembuhkan dan mengeraskan resin cair menjadi bentuk plastik. Proses ini, yang disebut fotopolimerisasi, adalah salah satu bentuk tertua dari teknologi pencetakan 3D. Proses FDM bergantung pada ikatan mekanis antar lapisan setelah peleburan dan pemadatan filamen.

Ketepatan perawatan laser memberikan manfaat yang signifikan. Proses ini tidak hanya memungkinkan detail dan fitur yang lebih rumit untuk dimasukkan ke dalam desain bagian; itu juga memungkinkan produsen untuk lebih andal dan konsisten memproduksi suku cadang yang presisi dan akurat dengan permukaan akhir yang halus dan berkualitas tinggi. Lebih jauh lagi, dengan mengandalkan fotopolimerisasi daripada proses termal utama, suku cadang yang dicetak SLA kurang rentan terhadap ekspansi atau kontraksi termal selama dan setelah produksi.

Resin SLA dapat memberikan berbagai sifat mekanik, fisik, dan termal yang berbeda yang sebanding dengan banyak termoplastik industri yang umum digunakan, membuat proses ini sangat cocok untuk memproduksi prototipe fungsional yang menguji atau menunjukkan sifat material yang diinginkan. Namun, bagian yang dicetak SLA cenderung sensitif terhadap paparan sinar UV dalam waktu lama, dan akan membutuhkan stabilisator jika digunakan dalam aplikasi di mana mereka terkena elemen.

Temukan proses manufaktur yang paling cocok untuk prototipe tertentu

Proses pencetakan 3D yang ideal untuk pembuatan prototipe akan bergantung pada sejumlah faktor. Jika resolusi, akurasi, dan permukaan akhir sangat penting — atau jika tim produk ingin membuat prototipe yang berfungsi penuh — maka SLA kemungkinan merupakan pilihan terkuat. Namun, jika tim ingin membuat proof-of-concept yang cepat dan berbiaya rendah, maka pencetakan FDM kemungkinan akan menjadi pilihan yang lebih ekonomis.

Bermitra dengan produsen digital sesuai permintaan seperti Fast Radius mengoptimalkan proses pengembangan produk. Tim desainer, insinyur, teknolog, dan penasihat berpengalaman kami menghadirkan keahlian puluhan tahun untuk setiap proyek, bekerja sama dengan pelanggan untuk menyempurnakan desain suku cadang, membuat prototipe dengan cepat dan efektif, memproduksi suku cadang dalam volume khusus, dan memastikan bahwa pesanan dipenuhi sesuai jadwal.