Hemat dalam pembuatan prototipe perangkat medis dengan kiat-kiat ini

Pengembangan perangkat medis adalah proses yang memakan waktu dan melelahkan, dengan rata-rata waktu untuk memasarkan rata-rata tiga hingga tujuh tahun. Meskipun ini mungkin tampak relatif singkat dibandingkan dengan produk medis lainnya (misalnya, obat baru membutuhkan waktu rata-rata 12 tahun untuk dipasarkan), proses desain produk perangkat medis harus memperhitungkan sejumlah variabel kompleks.

Yang terpenting, tim produk harus membuat perangkat yang aman — jika perangkat gagal atau memiliki masalah kinerja, masalah ini tidak boleh menimbulkan ancaman baru terhadap kesehatan pasien. Selanjutnya, banyak perangkat medis harus dibuat dari bahan biokompatibel. Di luar pertimbangan keamanan utama, semua perangkat medis harus terus mematuhi semua peraturan yang berlaku.

Selanjutnya, tim produk kemungkinan akan menyeimbangkan tuntutan pemangku kepentingan dengan persyaratan unik proyek (seperti spesifikasi mengenai ukuran, estetika, biaya, dan banyak lagi). Karena lanskap desain perangkat medis begitu kompleks, mengadu prioritas dan pertimbangan yang bersaing seringkali membutuhkan banyak putaran pembuatan prototipe untuk mencapai solusi yang sempurna.

Sementara tim produk pasti akan dipaksa untuk menyulap banyak prioritas yang bersaing, perhatian kritis kemungkinan adalah biaya. Untungnya, desainer dan insinyur dapat mempertimbangkan biaya sejak awal dalam proses pengembangan produk dan menghilangkan biaya sumber daya dan tenaga kerja selama fase pembuatan prototipe.

Pertimbangan terkait biaya pengembangan alat kesehatan

Proses pengembangan produk perangkat medis dapat dengan cepat menjadi sangat memakan biaya di bidang yang sudah padat biaya.

Food and Drug Administration (FDA) mengklasifikasikan perangkat medis sesuai dengan potensi risiko yang ditimbulkannya, dengan perangkat berisiko lebih tinggi tunduk pada lebih banyak peraturan, standar inspeksi, dan jalur persetujuan — yang semuanya secara signifikan menambah biaya pengembangan. Biaya rata-rata pengembangan dan peluncuran perangkat medis untuk perangkat medis Kelas I atau II adalah $31 juta, sedangkan perangkat Kelas III — yang tunduk pada proses Persetujuan Premarket (PMA) FDA yang ketat — menelan biaya rata-rata $94 juta untuk dibawa ke pasar.

Namun, angka-angka ini tidak memperhitungkan kompleksitas perangkat yang diinovasi dalam dekade terakhir, dan beberapa model statistik memperkirakan bahwa membawa perangkat medis yang kompleks ke pasar dapat menghabiskan biaya mendekati $526 juta.

Saat Anda memasukkan sumber daya ke dalam pemodelan, pengembangan, pengoptimalan desain, dan desain ulang, Anda juga harus menemukan cara untuk meminimalkan biaya di sepanjang jalan. Ada banyak uang yang dipertaruhkan, itulah sebabnya mendapatkan hasil maksimal dari setiap putaran pembuatan prototipe adalah bagian penting dalam menciptakan produk berkualitas tinggi dan berkinerja tinggi secara ekonomis. Untungnya, ada beberapa cara sederhana untuk membuat proses pengembangan perangkat medis lebih efisien dan hemat biaya.

Cocokkan pemilihan material dengan tahap pembuatan prototipe

Aplikasi penggunaan akhir dan persyaratan kinerja harus menjadi pendorong yang signifikan dalam menentukan bahan yang ideal untuk bagian tertentu — dan komponen perangkat medis tidak berbeda. Perangkat medis (terutama yang seperti alat pacu jantung, penggantian sendi, dan implan lainnya) seringkali harus biokompatibel dan cukup kuat untuk bertahan selama siklus hidup perangkat yang diinginkan.

Namun, tidak semua model prototipe harus dibuat dari bahan yang dapat digunakan (terutama jika bahan ini mahal). Prototipe bukti konsep, misalnya, hanya perlu menyediakan model fisik perangkat yang sederhana, dan seringkali dapat dibuat dari bahan yang lebih terjangkau seperti aluminium atau resin plastik.

Prototipe fungsional yang menunjukkan bagaimana bagian memenuhi parameter kinerja, kegunaan, dan kemampuan manufaktur yang diinginkan harus selalu dibuat menggunakan bahan yang sama yang akan digunakan untuk menghasilkan bagian akhir.

Pilih teknologi manufaktur yang sesuai

Banyak perangkat medis sebenarnya adalah rakitan kompleks (terdiri dari komponen rumit dan beberapa bahan canggih) yang memerlukan beberapa metode manufaktur untuk diproduksi. Memastikan bahwa keunggulan unik dari proses manufaktur tertentu selaras dengan benar dengan tahap pembuatan prototipe yang diberikan adalah cara lain untuk meningkatkan efisiensi proses sekaligus mengurangi biaya produksi.

Misalnya, pembuatan prototipe dengan permesinan CNC memungkinkan suku cadang yang presisi, waktu pengerjaan yang singkat, dan sedikit masalah kompatibilitas material, sedangkan pencetakan 3D dan pembuatan prototipe perangkat medis memungkinkan Anda membuat komponen plastik dengan geometri rumit atau rongga internal yang akan sulit jika tidak dibuat prototipe. tidak mungkin diproduksi melalui cara lain. Keuntungan lain dari teknologi manufaktur aditif adalah bahwa mereka membutuhkan pengaturan yang jauh lebih sedikit, pemrograman CNC, dan perkakas — setelah file CAD siap digunakan, pencetakan dapat dimulai.

Konon, menyimpan berbagai mesin manufaktur, perkakas, dan bahan baku yang berbeda di tangan jarang efektif secara ekonomi untuk tim produk. Untungnya, dalam banyak kasus, Anda seharusnya dapat mengalihdayakan pembuatan prototipe ke produsen perangkat medis, yang menghemat biaya overhead yang tinggi dan memungkinkan Anda menguji metode mana yang menghasilkan hasil ideal dengan lebih hemat biaya.

Desain dengan mempertimbangkan prinsip-prinsip DFM

Design for Manufacture (DFM) adalah kerangka kerja desain yang mengutamakan pentingnya membuat suku cadang sesederhana dan sesederhana mungkin untuk diproduksi dan dirakit. Merampingkan desain suku cadang Anda sehingga mencapai karakteristik kinerja yang diinginkan sambil tetap layak untuk diproduksi melalui metode yang Anda pilih dapat mengurangi tidak hanya biaya produksi, tetapi juga biaya pembuatan prototipe.

Ini adalah tempat lain di mana outsourcing ke perusahaan manufaktur yang berdedikasi dapat menjadi investasi yang bijaksana. Tim produk yang merancang perangkat medis sebagian besar berfokus untuk memastikan bahwa peralatan yang kompleks berfungsi sebagaimana mestinya, dan sering kali tidak begitu akrab dengan prinsip DFM. Perusahaan manufaktur perangkat medis profesional harus dapat menganalisis desain suku cadang dan menawarkan kiat untuk menyempurnakan desain ini agar dapat diproduksi, yang membantu mencegah desain ulang yang mahal di masa mendatang.

Hentikan fitur creep

Fitur creep adalah apa yang terjadi ketika fitur atau kemampuan di luar persyaratan desain inti digabungkan ke dalam desain bagian. Fitur tambahan bisa menggoda — jika perangkat medis hanya melakukan satu tujuan, apa salahnya memberikan beberapa kemampuan atau fungsi lagi?

Namun, fitur tambahan, kompleksitas manufaktur, dan pertimbangan estetika semuanya dapat meningkatkan biaya produksi, dengan dua kontributor paling signifikan adalah toleransi yang ketat dan penyelesaian permukaan.

Toleransi yang sangat ketat dapat menggoda karena alasan estetika (mis., Tidak adanya garis bagian yang terlihat), tetapi ini membutuhkan biaya yang lebih tinggi. Jika toleransi yang ketat diperlukan, mereka harus diterapkan hanya pada fitur spesifik yang membutuhkannya, bukan seluruh bagian.

Beberapa aplikasi perangkat medis memerlukan pelapis permukaan (terutama pelapis tinggi dan pelapis cermin) untuk tujuan sanitasi dan kebersihan, tetapi banyak jenis peralatan medis berfungsi sempurna tanpa poles berkualitas tinggi. Finishing permukaan dapat dengan cepat menjadi mahal, jadi ini adalah fitur lain yang harus dibatasi kecuali jika benar-benar diperlukan.

Gunakan perangkat lunak modern untuk membuat model prototipe lebih cepat

Merancang, membuat, dan menguji prototipe Anda secara fisik menghasilkan memo yang tidak perlu dan menghabiskan waktu dan sumber daya yang berharga. Alat pemodelan kinerja dapat lebih merampingkan proses pembuatan prototipe, karena perangkat lunak sekarang memungkinkan Anda membuat dan menguji kinerja desain bagian secara digital. Alat ini memungkinkan Anda menguji beberapa desain dengan lebih efisien, menyingkirkan opsi yang tidak layak hingga hanya tersisa desain suku cadang yang paling sesuai.

Selain itu, Anda harus memanfaatkan praktik desain ramping/cepat untuk mengembangkan dan menguji prototipe dengan cepat. Perkembangan teknologi pencetakan 3D khususnya memungkinkan untuk menempatkan model nyata ke tangan pasien, dokter, dan pemangku kepentingan utama lainnya sejak awal proses. Hal ini memungkinkan Anda untuk mengumpulkan dan memasukkan masukan awal saat masih dalam tahap desain, mencegah kemungkinan mengalami masalah desain atau fungsi yang tidak terduga di bagian hilir.

Potong biaya pengembangan perangkat medis dengan mitra manufaktur tepercaya

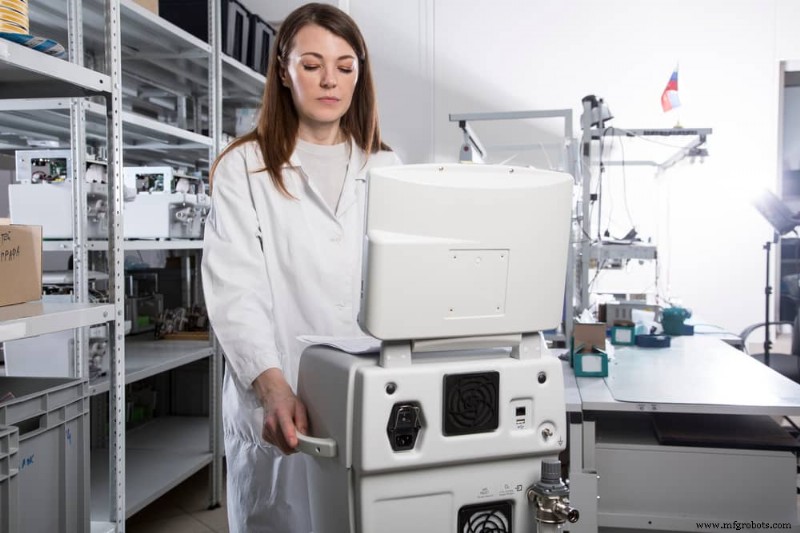

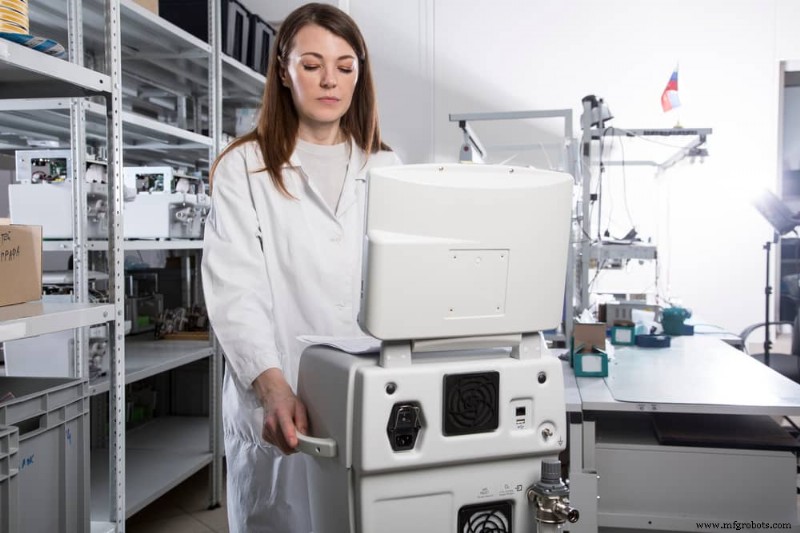

Manufaktur perangkat medis adalah arena yang kompleks, dan ada banyak kerja keras yang dilakukan di belakang layar. Memastikan bahwa perangkat dapat berfungsi sebagaimana dimaksud, terbukti tahan lama dan andal selama masa pakai yang ditentukan, dan tetap terjangkau untuk produksi dan pembelian dapat menjadi tugas yang sulit. Bermitra dengan manufaktur on-demand yang berpengalaman adalah cara ideal untuk menghidupkan desain Anda sekaligus menjaga biaya tetap rendah.

Di Fast Radius, tim insinyur, desainer, dan teknolog kami menghadirkan pengalaman bertahun-tahun, termasuk di bidang manufaktur perangkat medis. Dengan pemahaman mendalam tentang lingkungan peraturan perangkat medis, kami dapat memandu Anda melalui segala hal mulai dari pemilihan material yang aman dan efektif serta pembuatan prototipe yang cepat hingga produksi dan pemenuhan. Hubungi kami hari ini untuk mempelajari lebih lanjut.