Teknologi Industri

Sebuah studi baru-baru ini yang dilakukan oleh tim peneliti di University of Illinois Urbana-Champaign menunjukkan bahwa keberhasilan suku cadang yang diproduksi secara aditif bergantung pada keberhasilan pembuatannya.

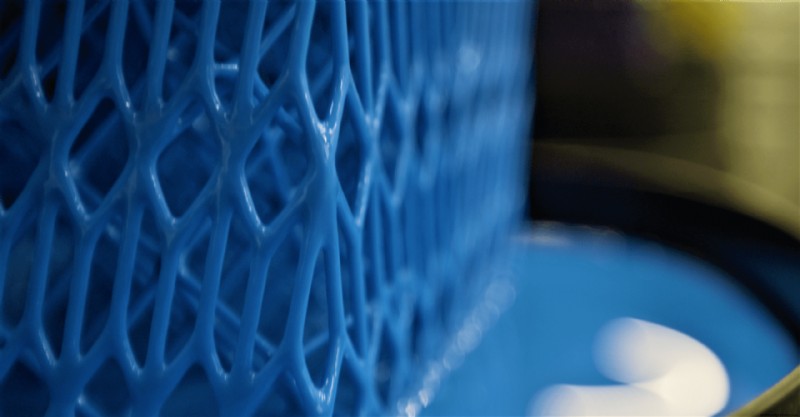

Dengan kemajuan terkini, manufaktur aditif (AM) telah memungkinkan kecepatan produksi yang cepat, resolusi spasial yang tinggi, dan material yang kuat – tetapi kebebasan desain yang ditawarkannya untuk material kisi berarsitektur dapat dilihat sebagai salah satu manfaatnya yang paling menarik.

Memahami sifat mekanik struktur kisi memainkan peran kunci dalam membuka potensi AM. Seperti yang ditunjukkan oleh penelitian, pencetakan 3D tidak semudah mencolokkan mesin dan menekan "cetak." Suku cadang yang dibuat dengan desain kisi dan teknologi aditif sama baiknya, jika tidak terkadang lebih baik, daripada suku cadang yang dibuat dengan proses tradisional – tetapi dibutuhkan teknik dan keahlian manufaktur aditif untuk memastikan skalabilitas dan keandalan suku cadang tersebut.

Baru-baru ini, Fast Radius bekerja sama dengan University of Illinois untuk menentukan apakah bagian kisi AM dapat dibuat berulang kali dan dalam skala besar. Ditujukan untuk memahami kemampuan sebenarnya dari pembuatan kisi, penelitian ini melibatkan pembuatan lebih dari 50 bagian menggunakan empat jenis desain kisi yang berbeda dan tiga bahan yang berbeda untuk menguji kekuatan dan integritasnya. Fast Radius memberikan keahlian teknik manufaktur dan kemampuan manufaktur untuk mendukung penelitian ini. Ini adalah studi terbesar yang pernah dipublikasikan yang menguji dan memvalidasi struktur kisi yang diproduksi secara aditif.

Seluruh studi dikemas dengan data dan wawasan penting, tetapi ada tiga temuan utama yang perlu diperhatikan oleh para insinyur dan desainer. Temuan tersebut berhubungan dengan akurasi bagian AM, perilaku mekanik dari sifat kisi, dan kebutuhan untuk analisis kegagalan.

Masing-masing dari 50 bagian yang diproduksi memiliki ratusan fitur geometris individu. Tim menggunakan teknologi pemindaian canggih untuk mengukur lebih dari 1.600 fitur di bagian tersebut untuk memastikan keakuratannya.

Temuan: Pengukuran bagian yang dicetak ini menunjukkan bahwa akurasinya memenuhi standar industri. Hal ini memperkuat gagasan bahwa kisi-kisi yang diproduksi secara aditif dapat diulang dan dapat ditingkatkan untuk produksi kelas industri.

Untuk memastikan bahwa bagian yang dirancang menggunakan kisi dapat memenuhi persyaratan desain, sifat mekanik diuji dan diukur, termasuk kekakuan dan kekuatan bagian.

Temuan: Secara umum, bagian-bagian yang diuji berperilaku dengan cara yang diharapkan berdasarkan teori dan prediksi rekayasa. Dalam beberapa kasus, bagian-bagian tertentu melemah hingga tujuh persen. Dengan memahami karakteristik unik dari bagian yang dicetak ini, desainer dapat menyesuaikan geometri bagian yang memperhitungkan variabel proses, seperti orientasi dan dukungan bagian.

Ketika bagian tertentu gagal, tim dapat menganalisis bagaimana dan mengapa bagian tersebut gagal. Mekanisme kegagalan yang berbeda ditemukan berperan, dan kegagalan spesifik bergantung pada geometri, orientasi, dan sifat material.

Temuan: Kekuatan mekanik bagian kisi tergantung pada mekanisme kegagalan yang spesifik untuk setiap bagian. Ketika mekanisme kegagalan dipahami, para insinyur dapat memilih desain kisi yang sesuai.

Memahami kekuatan desain kisi adalah langkah pertama untuk membuka peluang baru dengan manufaktur aditif. Baca artikel kami, “Memahami kisi cetak 3D:Pertimbangan kinerja dan desain” untuk mulai menerapkan desain kisi ke dalam proyek Anda sendiri.

Teknologi Industri

Selama sejarahnya, pengecoran logam telah digunakan untuk membuat segala sesuatu mulai dari pedang hingga turbin angin, dan saat ini merupakan salah satu metode paling berharga dan serbaguna untuk membuat bagian logam berkualitas tinggi. Apa itu Pengecoran Logam? Pengecoran logam adalah proses manu

Cetakan injeksi dua langkah adalah proses manufaktur dua langkah yang memungkinkan produksi cepat komponen fungsional yang kompleks dari bahan yang berbeda dengan cara yang sangat efisien. Langkah pertama dari proses pencetakan injeksi dua tembakan cukup mirip dengan pencetakan injeksi tradisional:

Struktur kisi adalah pola berulang yang, ketika dihubungkan, membentuk bentuk tiga dimensi. Dalam konteks manufaktur aditif, struktur kisi yang sesuai membuka kemungkinan desain produk yang menarik karena desainer memanfaatkan teknologi pencetakan 3D untuk membuat bentuk dan bagian yang sebelumnya t

DFM adalah singkatan dari design for manufacturing dan merupakan bagian dari proses pengembangan produk yang dimulai saat desain Anda beralih dari pengembangan prototipe ke pengenalan produk baru. Jika dilakukan dengan benar, ini dapat menurunkan waktu dan biaya produksi dan produksi Anda secara sig