Teknologi Industri

Setelah menyelesaikan unit ini, Anda seharusnya dapat:

• Tentukan kedalaman umpan.

• Jelaskan cara memotong utas yang benar.

• Menjelaskan cara menghitung pitch, depth, dan minor diameter, width of flat.

• Jelaskan cara menyetel rpm yang benar.

• Jelaskan cara menyetel gearbox perubahan cepat yang benar.

• Jelaskan cara menyetel istirahat majemuk yang benar.

• Jelaskan cara menyetel bit alat yang benar.

• Jelaskan cara menyetel compound dan crossfeed pada kedua dial ke nol.

• Jelaskan operasi threading.

• Jelaskan reaming.

• Jelaskan cara menggiling pahat.

Pemotongan ulir pada mesin bubut adalah proses yang menghasilkan lekukan heliks bagian seragam pada benda kerja. Ini dilakukan dengan mengambil potongan berturut-turut dengan pahat pengulir dengan bentuk yang sama seperti bentuk utas yang diperlukan.

Latihan Latihan:

1. Untuk latihan threading ini, Anda membutuhkan sepotong bahan bulat, diputar ke luar Diameter tapak.

2. Dengan menggunakan alat pemisah atau alat pengardean khusus, buatlah undercut untuk tapak sama dengan satu kedalamannya ditambah 0,005 inci.

3. Rumus di bawah ini akan memberi Anda satu kedalaman untuk melakukan utas terpadu:

d =P x 0,750

Di mana d =Kedalaman Tunggal

P =Pitch

n =Jumlah utas per inci (TPI)

Kedalaman Umpan =.75 / n

Untuk memotong benang yang benar pada mesin bubut, pertama-tama perlu dilakukan perhitungan agar benang memiliki dimensi yang tepat. Diagram dan rumus berikut akan membantu saat menghitung dimensi utas.

Contoh:Hitung nada, kedalaman, diameter kecil, dan lebar datar untuk utas -10 NC.

P = 1 / n = 1 / 10 = 0.100 in.

Kedalaman = .7500 x Pitch = .7500 x .100 = .0750 in.

Diameter Kecil = Diameter Besar – (D + D) = .750 – (.075 + .075) = 0.600 in.

Lebar Datar = P / 8 = (1 / 8) x (1/10) = .0125 in.

Prosedur untuk merangkai:

1. Atur kecepatan menjadi sekitar seperempat dari kecepatan yang digunakan untuk berbelok.

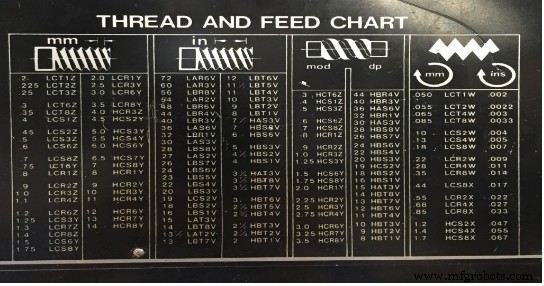

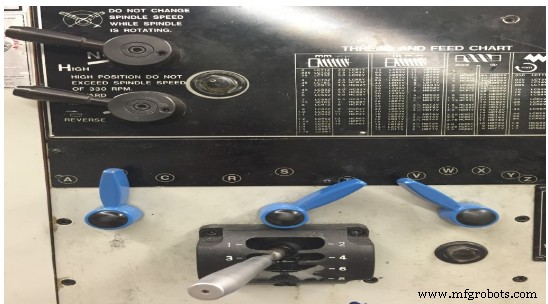

2. Atur gearbox perubahan cepat untuk pitch yang diperlukan dalam utas. (Utas per inci)

Gambar 1. Bagan Utas dan Umpan

Gambar 2. Mengatur Gearbox

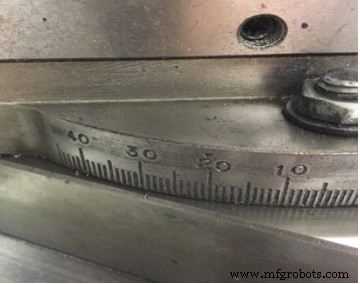

3. Atur sandaran kompon pada 29 derajat ke kanan untuk ulir tangan kanan.

Gambar 3. 29 Derajat

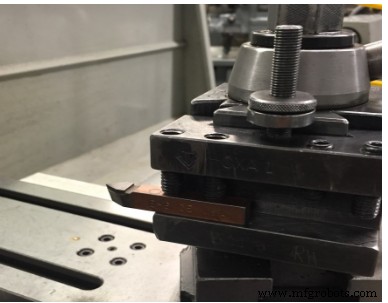

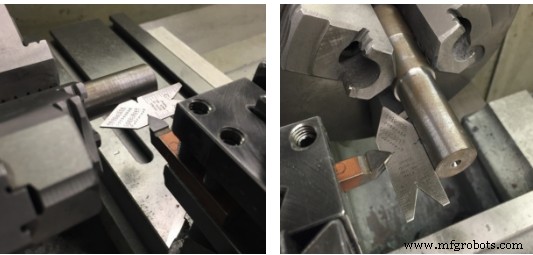

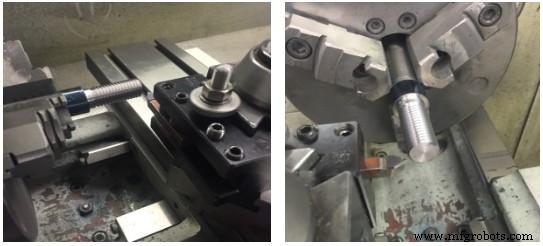

4. Pasang mata bor alat ulir 60 derajat dan atur ketinggiannya ke titik tengah bubut.

Gambar 4. Alat Pengulir 60 Derajat

5. Setel mata pahat dan sudut kanan ke benda kerja, menggunakan pengukur ulir.

Gambar 5. Menggunakan pengukur Tengah untuk memposisikan alat untuk pemesinan Utas

6. Menggunakan solusi tata letak, lapisi area yang akan diulir.

Gambar 6. Tata Letak

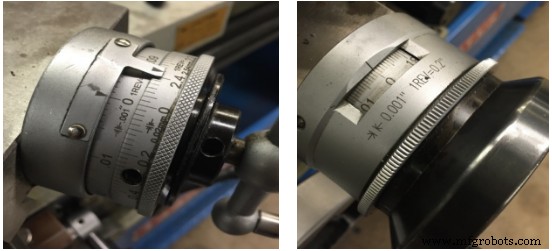

7. Pindahkan alat ulir ke bagian menggunakan kompon dan umpan silang. Setel mikrometer ke nol pada kedua tombol.

Gambar 7. Senyawa Gambar 8. Umpan Silang

8. Pindahkan umpan silang ke alat belakang dari pekerjaan, pindahkan kereta ke ujung bagian dan setel ulang umpan silang ke nol.

Gambar 9. Akhir bagian dan Umpan silang ke Nol

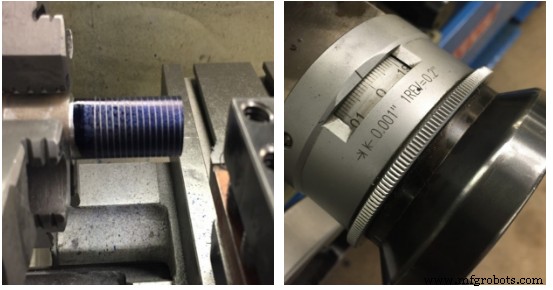

9. Hanya dengan menggunakan mikrometer majemuk, masukkan 0,001 hingga 0,002 inci.

Gambar 10:Umpan gabungan dalam .002 inci

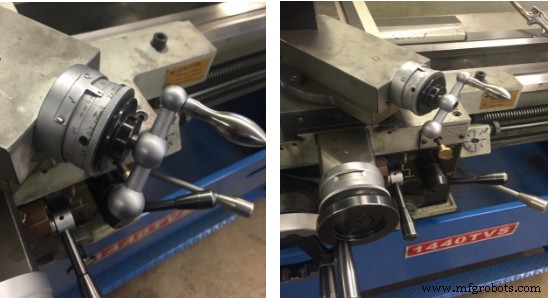

10. Nyalakan mesin bubut dan pasang setengah mur.

Gambar 11:Tuas Nyala/Mati dan Mur Setengah

11. Ambil goresan pada bagian tanpa memotong cairan. Lepaskan setengah mur di ujung pemotongan, hentikan mesin bubut dan keluarkan kembali alat menggunakan umpan silang. Kembalikan kereta ke posisi awal.

Gambar 12. Posisi Awal

12. Menggunakan pengukur pitch sekrup atau aturan, periksa pitch ulir. (Utas per inci)

Gambar 13. Pengukur Pitch Sekrup Gambar 14. Pitch Sekrup Pengukur (10)

13. Umpan senyawa dalam 0,005 hingga 0,020 inci untuk lintasan pertama menggunakan minyak potong. Saat Anda mendekati ukuran akhir, kurangi kedalaman potongan menjadi 0,001 hingga 0,002 inci.

14. Lanjutkan proses ini hingga pahat berada dalam 0,010 inci dari kedalaman akhir.

Gambar 15. Operasi threading

15. Periksa ukurannya menggunakan mikrometer ulir ulir, pengukur ulir, atau menggunakan sistem tiga kabel.

Gambar 16. Pengukuran tiga kawat

16. Talang ujung benang untuk melindunginya dari kerusakan.

Reamer digunakan untuk menyelesaikan lubang atau lubang bor dengan cepat dan akurat ke lubang berukuran tertentu dan untuk menghasilkan permukaan akhir yang baik. Reaming dapat dilakukan setelah lubang dibor atau dibor hingga berukuran 0,005 hingga 0,015 inci dari ukuran akhir karena reamer tidak dirancang untuk membuang banyak material.

Benda kerja dipasang di chuck pada spindel headstock dan reamer didukung oleh tailstock.

Kecepatan bubut untuk reaming mesin harus kira-kira 1/2 yang digunakan untuk pengeboran.

Memperbesar dengan Reamer Tangan

Lubang yang akan dibuat reaming dengan tangan harus berjarak 0,005 inci dari ukuran akhir yang diperlukan.

Benda kerja dipasang ke spindel headstock di chuck dan spindel headstock dikunci setelah benda kerja disetel secara akurat. Alat pembesar lubang tangan dipasang di kunci alat pembesar lubang yang dapat disesuaikan dan didukung dengan pusat tailstock. Saat kunci pas diputar dengan tangan, reamer tangan dimasukkan ke dalam lubang secara bersamaan dengan memutar roda tangan tailstock. Gunakan banyak cairan pemotongan untuk reaming.

Memperbesar dengan Mesin Reamer

Lubang yang akan dibuat reamer dengan mesin reamer harus dibor atau dibor dalam jarak 0,010 inci dari ukuran jadi sehingga mesin reamer hanya perlu menghilangkan bekas bit pemotong. Gunakan banyak cairan pemotongan untuk reaming.

Prosedur:

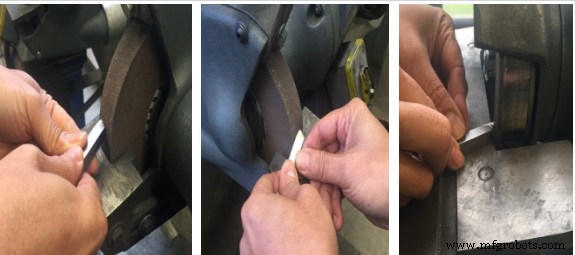

1. Pegang mata bor dengan kuat sambil menopang tangan pada set alat penggiling.

2. Pegang mata pahat pada sudut yang tepat untuk menggiling sudut tepi tajam. Pada saat yang sama, miringkan bagian bawah mata pahat ke arah roda dan giling 10 derajat kelegaan samping atau sudut jarak bebas pada ujung tombak. Ujung tombak harus panjangnya sekitar 0,5 inci dan harus lebih dari sekitar lebar mata pahat.

3. Saat menggiling bit pahat, gerakkan bit pahat ke depan dan ke belakang melintasi permukaan roda gerinda. Ini mempercepat penggilingan dan mencegah roda beralur.

4. Bit pahat harus sering didinginkan selama operasi penggilingan dengan mencelupkan ke dalam air. Jangan pernah memanaskan alat sedikit pun.

5. Giling sudut pemotongan ujung sehingga membentuk sudut sedikit kurang dari 90 derajat dengan ujung pemotongan samping. Pegang pahat sehingga sudut ujung tombak dan sudut relief ujung ujung 15 derajat digiling secara bersamaan.

6. Periksa jumlah relief ujung saat pahat berada di dalam dudukan pahat.

7. Tahan bagian atas mata pahat sekitar 45 derajat terhadap sumbu roda dan giling penggaruk samping sekitar 14 derajat.

8. Giling sedikit radius pada ujung pahat, pastikan untuk mempertahankan sudut jarak bebas depan dan samping yang sama.

Menggiling bagian depan Sisi penggilingan radius

Bit alat bubut umumnya terbuat dari empat bahan:

1. Baja kecepatan tinggi

2. Paduan cor

3. Karbida Semen

4. Keramik

Properti yang dimiliki masing-masing bahan ini berbeda dan penerapannya bergantung pada bahan yang dikerjakan dan kondisi mesin.

Bit alat bubut harus memiliki properti berikut.

1. Mereka harus keras.

2. Mereka harus tahan aus.

3. Mereka harus mampu bertahan pada suhu tinggi yang dikembangkan selama operasi pemotongan.

4. Mereka harus mampu menahan goncangan selama operasi pemotongan.

Alat potong yang digunakan pada mesin bubut umumnya adalah alat potong berujung tunggal dan meskipun bentuk pahat berubah untuk berbagai aplikasi. Nomenklatur yang sama berlaku untuk semua alat pemotong.

Prosedur:

1. Basis:permukaan bawah shank pahat.

2. Cutting Edge:tepi terdepan dari pahat yang melakukan pemotongan.

3. Muka:permukaan tempat chip tersebut dipisahkan dari pekerjaan.

4. Flank:Permukaan pahat yang berdekatan dan di bawah mata potong.

5. Hidung:ujung pahat yang dibentuk oleh pertemuan ujung tombak dan muka depan.

6. Jari-jari hidung:Jari-jari di mana hidung berada. Ukuran radius akan mempengaruhi hasil akhir. Untuk potongan kasar, radius hidung 1/16 inci digunakan. Untuk pemotongan akhir, digunakan radius hidung 1/16 hingga inci.

7. Poin:Ujung pahat yang telah digiling untuk keperluan pemotongan.

8. Shank:badan mata pahat atau bagian yang dipegang pada dudukan pahat.

9. Alat Bubut Sudut dan Jarak bebas

Kinerja pahat yang tepat bergantung pada jarak bebas dan sudut penggaruk yang harus diarde pada pahat. Meskipun sudut ini bervariasi untuk bahan yang berbeda, nomenklaturnya sama untuk semua pahat.

• Sudut tepi potong samping:Sudut yang dibentuk oleh tepi potong dengan sisi tangkai pahat. Sudut ini mungkin dari 10 hingga 20 derajat tergantung pada bahan yang dipotong. Jika sudutnya lebih dari 30 derajat, alat akan cenderung bergetar.

• Ujung ujung sudut tajam. Sudut yang dibentuk oleh ujung tombak dan garis tegak lurus terhadap garis tengah mata pahat. Sudut ini mungkin dari 5 hingga 30 derajat tergantung pada jenis pemotongan dan penyelesaian yang diinginkan. Untuk pemotongan kasar dengan sudut 5 hingga 15 derajat, sudut antara 15 dan 30 derajat digunakan untuk perkakas pembubutan tujuan umum. Sudut yang lebih besar memungkinkan alat pemotong untuk diputar ke kiri saat melakukan pemotongan ringan di dekat anjing atau chuck, atau saat berbelok ke bahu.

• Side Relief (clearance) angle:Sudut ground pada sisi pahat di bawah cutting edge. Sudut ini mungkin dari 6 hingga 10 derajat. Celah samping pada pahat memungkinkan pahat untuk maju memanjang ke dalam benda kerja yang berputar dan mencegah sayap bergesekan dengan benda kerja.

• Sudut Relief Akhir (pembebasan):sudut tanah di bawah hidung mata pahat yang memungkinkan pahat dimasukkan ke dalam benda kerja. Sudut ini mungkin 10 hingga 15 derajat untuk pemotongan tujuan umum. Sudut ini harus diukur ketika mata pahat ditahan di dalam pemegang pahat. Sudut relief akhir bervariasi dengan kekerasan dan jenis bahan dan jenis potongan yang diambil. Sudut relief ujung lebih kecil untuk material yang lebih keras, untuk memberikan dukungan di bawah ujung tombak.

• Side Rake Angle:Sudut di mana permukaan digerinda dari ujung tombak. Sudut ini mungkin 14 derajat untuk tujuan umum alat bit. Penggaruk samping memusatkan ujung tombak yang lebih tajam dan memungkinkan chip mengalir dengan cepat. Untuk bahan yang lebih lembut, sudut penggaruk samping umumnya ditingkatkan.

• Back (Atas) Rake:Kemiringan mundur alat menghadap menjauhi hidung. Sudut ini mungkin sekitar 20 derajat dan disediakan untuk dudukan pahat. Penggaruk belakang memungkinkan serpihan mengalir menjauh dari titik alat pemotong.

1. Apa nada untuk -20 tap?

2. Ke sudut apa senyawa harus diputar untuk Unified Thread?

3. Jelaskan mengapa Anda memutar kata majemuk di Pertanyaan 2.

4. Berapa kedalaman ulir untuk sekrup UNF -20?

5. Bagaimana Anda membuat utas kiri? Ini tidak tercakup dalam bacaan—pikirkan?

6. Alat apa yang kita gunakan untuk memotong benang?

7. Jelaskan Center Gage.

8. Apa yang kami gunakan untuk memeriksa jarak utas (Thread Per Inch)?

9. Umpan pertama dan terakhir, berapa banyak kita memberi makan senyawa?

10. Sebutkan empat bahan yang digunakan untuk membuat Tool bits.

Bab ini diambil dari sumber berikut.

Teknologi Industri

TUJUAN Setelah menyelesaikan unit ini, Anda seharusnya dapat: • Jelaskan prosedur penyadapan. • Tentukan RPM untuk mengetuk. • Jelaskan pengisian dan pemolesan. • Jelaskan workholding tingkat lanjut. Mengetuk Penyadapan adalah proses pemotongan ulir di dalam lubang sehingga sekrup atau baut

Saat kita berbicara tentang berbagai jenis pemesinan proses, kita tahu bahwa pahlawan tanpa tanda jasa dari proses tersebut adalah peralatan mesin yang digunakan untuk membuat bagian-bagian yang kita gunakan dalam kehidupan sehari-hari. Salah satu alat utama yang digunakan untuk pemesinan (dan salah

Fanuc diragukan lagi adalah kontrol cnc yang paling banyak digunakan dan dipahami.Fanuc digunakan pada berbagai mesin seperti mill, bubut dll. Fanuc 21 TB Jadi kadang-kadang ketika berurusan dengan kode-G hal-hal menarik terjadi seperti Grup kode Fanuc G (atau Jenis Grup kode Fanuc G) A, B, C.Sep

Dikirim oleh:Brian Ringkasan Program bubut cnc yang sangat sederhana dan mendasar untuk memotong utas pada suatu komponen.Program ini menggunakan G-Code G33 Threading untuk memotong utas.Hanya satu pemotongan yang diprogram di sini, Anda dapat menambahkan pemotongan sebanyak yang diperlukan sesuai