Lebih Ringan

Sejarah

Penemuan tembakau di Dunia Baru pada abad keenam belas dan pembukaan pasar di seluruh dunia menciptakan kebutuhan akan cara portabel untuk membuat api. Potongan batu dan baja saling bertabrakan dan pistol yang dimodifikasi adalah perangkat awal. Pada tahun 1903, kimiawan Austria Carl Auer von Welsbach membuat pemantik api genggam dengan roda yang mencolok. Selama Perang Dunia I, tentara membuat sendiri menggunakan kartrid kosong. Di New York City pada tahun 1886, Louis V. Aronson membuka perusahaan "barang-barang logam artistik" untuk perokok dan mematenkan pemantik otomatis setelah Perang Dunia I.

Pada tahun 1931, George G. Blaisdell dari Bradford, Pennsylvania, melihat seorang teman mencoba menyalakan rokoknya dengan pemantik yang aneh, tetapi yang berhasil. Blaisdell memperoleh hak distribusi Amerika untuk produk Austria. Dia mendesain ulang kasing untuk kenyamanan, memperbaiki cerobong asap (atau kap angin) di sekitar sumbu untuk membuat tahan angin yang lebih ringan, dan memodifikasi ruang bahan bakar. Blaisdell menamai pemantiknya "Zippo" karena dia menyukai suara kata "ritsleting", yang merupakan perangkat baru dan diakui publik lainnya. Dia mulai memproduksi korek apinya pada tahun 1933.

Waktu Blaisdell buruk dan Depresi Hebat yang berkepanjangan hampir membuat perusahaan bangkrut. Keberuntungannya berubah selama Perang Dunia II, ketika tentara menemukan bahwa pemantik Zippo bekerja dalam segala kondisi cuaca. Awak kapal Angkatan Laut telah menggunakan korek api ini dengan logo mereka sendiri sejak Perang Dunia II, dan korek api khusus untuk tentara telah didistribusikan selama setiap perang melalui Badai Gurun. Pemantik api dapat digunakan di masa perang; GI memanaskan jatah bubuk di helm mereka dengan korek api dan mampu menyalakan api di semua jenis cuaca.

Kolektor mencari pemantik Zippo terutama karena peringatan peristiwa besar dan kecil pada kasing mereka. Iklan dari tahun 1940-an dan 1950-an adalah barang koleksi yang berharga, seperti korek api yang menandai pendaratan di bulan 1969, tim olahraga, banyak klien korporat, dan berbagai peristiwa bersejarah, kepribadian, dan minat khusus lainnya. Pada tahun 1997, 9.000 gambar berbeda digunakan pada pemantik api.

Saat ini, Zippo adalah satu-satunya produsen pemantik api saku di Amerika Serikat dan memproduksi 50.000 pemantik setiap hari. Produksi lainnya telah bergeser ke Eropa dan Asia di mana merokok lebih populer. Produsen pemantik api saku besar lainnya, seperti Ronson dan BIC, memiliki fasilitas di Austria, Prancis, dan Asia. Kontribusi BIC untuk pemantik api adalah pelindung logam pelindung anak di atas roda busi dan pemantik api sekali pakai berukuran mini. BIC, Scripto, dan lain-lain juga membuat korek api utility (perapian) berbentuk tabung panjang yang berbahan bakar gas butana. Perusahaan lain membuat pemantik cerutu.

Bahan Baku

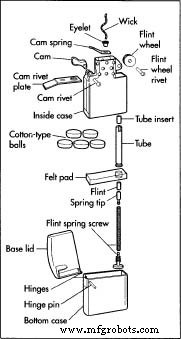

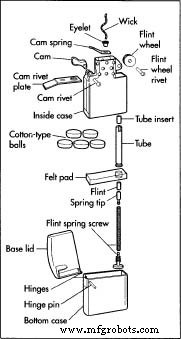

Seluruh casing bawah dan bagian-bagian korek api disebut rakitan casing luar, dan casing dalam (berisi bahan bakar dan aksi percikan) dan bagian-bagiannya disebut rakitan casing dalam. Bahan baku yang digunakan untuk pembuatan korek api sebagian besar adalah logam. Casing luar terbuat dari kuningan selongsong, bahan yang dikembangkan untuk selongsong peluru. Sebuah pabrik khusus membuat lembaran kuningan dengan ketebalan yang tepat dan memotongnya dengan lebar yang dibutuhkan oleh pabrikan yang lebih ringan. Kuningan dililitkan pada gulungan atau gulungan besar yang dikirim ke pabrik.

Sebuah pabrik logam memproses baja tahan karat untuk casing bagian dalam dengan cara yang sama. Itu juga datang di gulungan besar, dan masing-masing memegang cukup logam untuk menghasilkan beberapa ribu korek api.

Pabrikan memproduksi sebagian besar suku cadang dalam korek api. Sebagian besar bagian yang lebih kecil juga terbuat dari kuningan atau baja, tergantung pada tujuan dan lokasi bagian dalam pemantik. Tabung batu dan ujung pegas (terdapat di ruang bahan bakar) adalah kuningan, seperti sekrup yang menahannya di tempatnya dan keluar dari bagian bawah kedua kasing.

Bagian kecil lainnya di dalam dan terhubung ke kasing bagian dalam adalah baja tahan karat. Cam, paku keling cam, dan pelat dipasang ke bagian atas belakang casing bagian dalam dan menahan pemantik agar tetap tertutup. Di area cerobong (wind hood) dan di depan, pegas cam dan lubang serta paku keling untuk roda batu menahan bagian pembuat api. Kontraktor khusus membuat lubang tali dan pengencang.

Tiga komponen non-logam juga merupakan bagian dari rakitan casing bagian dalam; ini adalah sumbu, bola yang terbuat dari bahan jenis kapas, dan kain kempa. Sumbu dan bola ditempatkan di ruang bahan bakar. Sepotong kain kempa dipasang di bagian bawah casing bagian dalam, tetapi ujung depannya dapat diangkat untuk memungkinkan pengisian cairan yang lebih ringan dan batu api baru.

Logam lain, termasuk nikel, kromium, dan emas, digunakan untuk melapisi kotak kuningan berdasarkan permintaan pelanggan. Cairan konduktor nonlogam digunakan dalam bak elektroplating untuk kasing. Banyak metode yang digunakan untuk menambahkan dekorasi ke sisi kanan korek api:lambang tiga dimensi (relief) yang biasanya mewakili organisasi dapat dilampirkan ke korek api, desain dapat diukir atau diukir pada logam, dan laser dapat menggambar desain detail yang diwarnai dengan salah satu dari beberapa metode. Epoxy dan tinta khusus serta bubuk diperlukan untuk gambar-gambar ini.

Desain

Desain dasar dan pengoperasian pemantik api saku tidak banyak berubah sejak tahun 1930-an, tetapi penggunaan teknologi baru telah mengubah banyak aspek produksi secara drastis. Dalam manufaktur, "desain" tidak hanya mencakup produk dan bagian-bagiannya tetapi juga pengenalan dan interaksi mesin dengan perakitan dan proses produksi lainnya. Satu mesin atau teknik baru mungkin memerlukan yang lain.

Minat konsumen juga berubah. Korek api dulunya adalah alat saku yang penting, tetapi sekarang sering dianggap sebagai "seni saku". Teknik canggih seperti pengukiran laser dan pencetakan teknigrafik adalah beberapa cara untuk mendandani kasing yang lebih ringan. Ini membutuhkan seniman yang terampil dan keahlian teknik dalam pertimbangan artistik dan produksi, serta keterbatasan waktu dan biaya.

Manufaktur

Proses

- Proses manufaktur dimulai di dok penerimaan pabrik, di mana bahan mentah dan suku cadang dari pemasok diterima. Personil pabrik memeriksa kuantitas dan kualitas bahan dan komponen. Mereka juga meninjau cetak biru dan spesifikasi untuk memastikan bahwa bahan dan suku cadang memenuhi persyaratan insinyur desain.

- Gulungan logam yang digunakan untuk casing luar dan dalam digulung melalui proses yang disebut "deep drawing". Penekan meninju tepi setiap pemantik (seolah-olah dibuka dan diratakan) serta detail utama. Lubang-lubang di cerobong asap yang lebih ringan dilubangi melalui baja di dalam kotak. Nama pabrikan dan kode tanggal ditekan ke bagian bawah kotak luar kuningan.

- Potongan casing sudah dipangkas. Mereka dipindahkan ke area fabrikasi di mana mesin menekuk dan melipatnya menjadi bentuk seperti kotak, dan kemudian dilas bersama. Mesin las sangat akurat dan dapat mengelas beberapa posisi berbeda dalam satu kotak pada saat yang bersamaan.

- Sementara itu, bagian logam kecil dipindahkan ke stasiun perakitan sebagai persiapan untuk menerima kotak yang lengkap. Pabrikan pemantik api membuat sebagian besar suku cadang khusus, termasuk engsel kasing dan suku cadang kuningan yang menahan dan mendorong batu api. Mesin presisi membuat dan mengelas engsel yang menghubungkan tutup casing dan bagian bawah ke kedua bagian menggunakan proses pengelasan kuat yang disebut "las resistansi". Mesin fabrikasi lainnya menghasilkan komponen tabung batu api.

- Lapisan luar dari kuningan mungkin tetap tidak dilapisi, tetapi sering kali bagian luarnya dilapisi logam lain, termasuk nikel, emas, dan kromium. Hal ini dilakukan dalam proses yang disebut elektroplating, di mana muatan listrik kecil diterapkan ke pemantik yang tergantung pada deretan gantungan yang bergerak yang melewati penangas cairan. Mandi ini berisi larutan konduktor yang non-logam serta sepotong kecil logam pelapis. Muatan yang berlawanan diterapkan ke bak mandi, dan atom dari logam pelapis ditarik dari potongan logam itu ke pemantik yang diisi. Dalam proses pelapisan ini, lapisan tipis atom terikat secara elektrik ke semua permukaan kotak.

- Terlepas dari jenis logamnya, semua casing menerima penyelesaian akhir. Banyak yang dipoles hingga berkilau berkilau. Lainnya diberi tampilan yang disikat atau tekstur. Pekerja jalur perakitan menerapkan hasil akhir, memeriksa kotak yang lebih ringan, dan memasukkannya ke dalam kotak yang sesuai untuk dipindahkan ke stasiun perakitan berikutnya.

- Bagian mesin kemudian dipasang ke bagian atas rakitan casing bagian dalam. Cam, proyeksi seperti jari dari casing dalam, memberikan tekanan yang cukup pada tutup casing luar agar tetap tertutup. Ketika pemilik mendorong bagian depan tutupnya untuk mengoperasikan pemantik api, tekanan ibu jari mengatasi tekanan yang diberikan cam, dan tutupnya terbuka dengan mudah.

- Pelat cam, yang menopang cam, terpaku pada tempatnya, dan cam juga diikat ke casing dengan paku keling. Lubang untuk paku keling ini dilubangi pada casing saat pertama kali ditarik dari strip baja tahan karat. Pegas cam ditambahkan ke dasar cerobong asap, yang juga merupakan bagian atas kotak yang berbentuk kotak. Sekrup lubang melalui pegas cam mengencangkannya dan juga menyediakan lubang untuk sumbu.

- Elemen rakitan casing bagian dalam dimasukkan ke dalam cangkang yang dilas. Beberapa bola kecil dari bahan jenis kapas ditempatkan di dalam ruang bahan bakar yang akan berisi cairan pemantik api. Sebuah panjang sumbu dimasukkan dan akan ditarik melalui lubang di cerobong asap nanti.

- Roda pemicu atau roda batu api, yang bergesekan dengan batu api untuk membuat

Komponen internal pemantik Zippo. percikan dan nyalakan bahan bakar, juga harus dipasang dengan kuat ke bagian atas rakitan casing bagian dalam. Sebuah mesin memakukan roda batu ke kasing. Sambungan untuk roda pada pemantik juga telah dilubangi selama penarikan dalam.

Komponen internal pemantik Zippo. percikan dan nyalakan bahan bakar, juga harus dipasang dengan kuat ke bagian atas rakitan casing bagian dalam. Sebuah mesin memakukan roda batu ke kasing. Sambungan untuk roda pada pemantik juga telah dilubangi selama penarikan dalam.

- Fint untuk menghasilkan percikan harus dipegang pada posisinya di sebelah flint wheel dan dinaikkan saat sudah aus. Sebuah tabung kuningan dimasukkan ke dalam lubang di bagian bawah kotak bagian dalam. Sebuah batu api, ujung pegas yang bersentuhan langsung dengan dasar batu api, dan pegas batu didorong melalui tabung kuningan. Ujung pegas terbuat dari kuningan, tetapi pegas batu adalah baja pegas keras yang tahan aus.

- Bantalan kempa dengan lubang pra-potong untuk batu api dan cairan pemantik dicap di bagian bawah casing bagian dalam. Sumbu ditarik melalui lubangnya, dan rakitan casing dalam dipasang di rakitan casing luar.

- Beberapa pemantik dikirim ke tempat kerja terpisah untuk didekorasi dengan berbagai cara. Beberapa memiliki lambang relief (tiga dimensi) yang menempel di sebelah kanan

Pemantik Zippo. sisi (saat bukaan yang lebih ringan menghadap ke depan). Ukiran putar seret berlian memotong pola geometris atau monogram menjadi beberapa kotak. Dua jenis laser digunakan untuk mengukir garis besar gambar garis, foto, logo perusahaan, dan desain lainnya di sisi korek api. Yang lain lagi memiliki desain yang terukir di dalamnya dengan mesin etsa yang dikendalikan komputer.

Pemantik Zippo. sisi (saat bukaan yang lebih ringan menghadap ke depan). Ukiran putar seret berlian memotong pola geometris atau monogram menjadi beberapa kotak. Dua jenis laser digunakan untuk mengukir garis besar gambar garis, foto, logo perusahaan, dan desain lainnya di sisi korek api. Yang lain lagi memiliki desain yang terukir di dalamnya dengan mesin etsa yang dikendalikan komputer.

- Banyak desain yang bisa diisi dengan warna menggunakan metode melukis. Untuk mewarnai desain yang lebih rumit, proses sublimasi mentransfer warna melalui panas dan tekanan langsung ke lapisan permukaan. Dalam contoh metode teknigrafik ini, kotak presentasi menampilkan desain yang memanjang ke beberapa pemantik. Pemandangan hutan yang mencakup empat korek api mungkin memiliki desain hewan dan tumbuhan yang berdiri sendiri di atas satu korek api, tetapi juga dapat membentuk teka-teki atau mural di seluruh set.

- Departemen seni juga mendesain kemasan untuk efek pemasaran yang maksimal. Karya seni pada paket berubah dengan produk dan dengan pesanan pelanggan. Kotak-kotak itu juga memamerkan isinya. Kotak plastik, wadah plastik kartu blister, kotak kayu mewah, dan kaleng kolektor yang dibuat khusus dengan desain eksterior yang melengkapi korek api tertutup adalah contohnya. Ini mungkin juga memiliki pembungkus khusus dan mungkin dilapisi dengan velour, felt, atau kain lainnya.

Kontrol Kualitas

Kontrol kualitas tunduk pada detail teknik yang sama dengan operasi pabrik mana pun. Metode kualitas yang disebut Statistical Process Control (SPC) membangun kontrol ke dalam semua aspek desain, mulai dari konsepsi produk hingga manajemen. Korek api mungkin tidak tampak seperti produk yang sangat canggih, tetapi pembuatannya membutuhkan teknologi dan peralatan canggih agar biayanya kompetitif di pasar saat ini.

Kontrol logika yang dapat diprogram (PLC) memungkinkan mesin untuk beroperasi menggunakan informasi dari database yang luas. Akuisisi data sudah tersedia di seluruh pabrik. Antarmuka manusia-mesin (MMI) memperbaiki masalah saat terjadi, dan pemantik api dengan cacat terkecil pun segera ditarik dari produksi. Antarmuka ini juga menjaga semua mesin tetap beroperasi sehingga pemeliharaan atau perbaikan satu tidak mematikan yang lain.

Kualitas mekanik dipertahankan dengan mencari teknologi baru yang terbaik, termasuk proses fabrikasi dan robotika. Akhirnya, sentuhan pribadi tidak dapat tergantikan. Assembler bertanggung jawab untuk memantau produk di area mereka dan untuk memperingatkan supervisor jika detailnya tidak sempurna.

Produk Sampingan/Limbah

Proses yang diperlukan untuk pembuatan yang lebih ringan telah sangat ditingkatkan untuk membatasi limbah. Pelarut digunakan di masa lalu untuk melarutkan bagian-bagian mesin, tetapi operasi saat ini hanya menggunakan sabun dan air. Lebih sedikit hidrokarbon yang digunakan dalam logam deep drawing, dan beberapa pabrik memiliki sistem pengolahan air lengkap yang mengembalikan air sungai ke lingkungan dalam keadaan yang lebih bersih daripada alami.

Pelumas digunakan sebagai kabut untuk menembus kerja halus mesin sekrup, tetapi kabut sepenuhnya terkandung untuk melindungi lapisan ozon dan karyawan. Debu kain disedot dan ditampung, dan limbah logam dan kertas didaur ulang.

Masa Depan

Pembuat korek api sebagian besar telah meninggalkan Amerika Serikat ke Eropa dan Asia di mana merokok lebih diterima. Namun, korek api masih memiliki masa depan yang menjanjikan. Mereka berguna sebagai sumber cahaya kecil untuk menemukan kunci yang hilang dan lubang kunci dalam gelap, dan hambatan angin mereka membantu pengguna menentukan arah angin karena angin kencang atau cuaca buruk tidak akan memadamkan api.

Pemantik logam yang dapat digunakan kembali bersaing dengan pemantik sekali pakai karena daya tahan, keandalan, kualitas, dan nilai sentimentalnya. Namun, pemantik api berkualitas dianggap barang mewah, dan persaingan untuk mendapatkan dolar konsumen di area ini sangat tinggi. Pembuat korek api menambahkan karya seni untuk keunikan dan menyesuaikan casing luar dengan aksesori pribadi lainnya dengan kenyamanan dan kualitas yang sama.

Tempat Belajar Lebih Lanjut

Buku

Schneider, Stuart, dan David Poore. Zippo:Pemantik Api Amerika yang Hebat. Atglen, PA:Schiffer Publishing Ltd., 2000.

Schneider, Stuart, dan Ira Pilossof. Buku Pegangan Pemantik Rokok Vintage. Atglen, PA:Schiffer Publishing Ltd., 1999.

Majalah

Dini, Paulette. "Keepers of the Flame:Setelah Penjualan Besar di Perang Dunia II dan Bagian di Film Lama, Zippos Masih Ada, Seringkali sebagai Barang Kolektor Panas." Majalah Smithsonian (Desember 1998).

Lainnya

Halaman Web Perusahaan BIC. Desember 2001. .

Halaman Web Pertukaran Korek Api Vintage Internasional. Desember 2001. .

"Lebih ringan." Halaman Web Penemuan dan Penemuan. Desember 20001. .

Halaman Web Zippo. Desember 2001. .

Gillian S. Holmes

Komponen internal pemantik Zippo. percikan dan nyalakan bahan bakar, juga harus dipasang dengan kuat ke bagian atas rakitan casing bagian dalam. Sebuah mesin memakukan roda batu ke kasing. Sambungan untuk roda pada pemantik juga telah dilubangi selama penarikan dalam.

Komponen internal pemantik Zippo. percikan dan nyalakan bahan bakar, juga harus dipasang dengan kuat ke bagian atas rakitan casing bagian dalam. Sebuah mesin memakukan roda batu ke kasing. Sambungan untuk roda pada pemantik juga telah dilubangi selama penarikan dalam.  Pemantik Zippo. sisi (saat bukaan yang lebih ringan menghadap ke depan). Ukiran putar seret berlian memotong pola geometris atau monogram menjadi beberapa kotak. Dua jenis laser digunakan untuk mengukir garis besar gambar garis, foto, logo perusahaan, dan desain lainnya di sisi korek api. Yang lain lagi memiliki desain yang terukir di dalamnya dengan mesin etsa yang dikendalikan komputer.

Pemantik Zippo. sisi (saat bukaan yang lebih ringan menghadap ke depan). Ukiran putar seret berlian memotong pola geometris atau monogram menjadi beberapa kotak. Dua jenis laser digunakan untuk mengukir garis besar gambar garis, foto, logo perusahaan, dan desain lainnya di sisi korek api. Yang lain lagi memiliki desain yang terukir di dalamnya dengan mesin etsa yang dikendalikan komputer.